I den industrielle genbrugsverden er der få materialer, der udgør en så unik udfordring som fleksible mellemstore bulkcontainere (FIBC'er), eller tonsposer, og udtjente fiskenet. Selvom begge repræsenterer en betydelig strøm af værdifulde polymerer som polypropylen (PP) og nylon, kan deres hårde, fleksible og fiberholdige natur bringe standard genbrugsmaskineri til et bundstop.

At forvandle dette udfordrende affald til en rentabel ressource med succes handler ikke om råstyrke; det handler om præcisionsteknik og en dyb forståelse af de involverede tekniske nuancer. For producenter og genbrugsprofessionelle, der ønsker at investere i denne sektor, er det afgørende at vælge det rigtige udstyr for at sikre effektivitet, rentabilitet og driftssikkerhed.

Hos Energycle Machine har vi omfattende erfaring med at designe og implementere løsninger til disse krævende applikationer. Denne guide samler vores ekspertise og udforsker de kritiske tekniske detaljer, du skal overveje for effektivt at makulere FIBC-poser og fiskenet.

Forståelse af materialerne: En fortælling om to hårdføre plasttyper

Før man dykker ned i maskinerne, er det afgørende at forstå, hvorfor disse materialer er så vanskelige at bearbejde. Selvom begge er fleksible, har de forskellige egenskaber, der kræver en skræddersyet tilgang.

FIBC'er (tonposer / jumboposer):

- Materiale: Primært vævet polypropylen (PP), en holdbar og elastisk polymer.

- Konstruktion: Den vævede stofkonstruktion giver dem utrolig trækstyrke og er designet til at holde over et ton materiale uden at rive i stykker.

- Udfordringer:

- Høj styrke: Modstår skæring og kan strækkes og vikles omkring maskinkomponenter.

- Slibende forurening: Indeholder ofte rester af sand, grus, cement eller andre slibende materialer, der forårsager hurtig slitage på kværnbladene.

- Bulkdensitet: Kan fodres i tætte, komprimerede baller, hvilket kræver et kraftfuldt og intelligent styret fodringssystem.

Fiskenet:

- Materiale: Typisk lavet af højstyrkepolymerer som nylon (PA6, PA6.6), højdensitetspolyethylen (HDPE) eller polypropylen (PP).

- Konstruktion: Består af lange, sammenflettede og ofte knudrede filamenter.

- Udfordringer:

- Ekstrem sammenfiltring: Dette er den primære udfordring. De lange, stærke fibre har en ekstrem tendens til at vikle sig rundt om enhver roterende komponent og skabe en "fuglerede", der kan gribe fat i en kompostkværns rotor på få sekunder.

- Høj trækstyrke: Især nylon er utroligt stærkt og elastisk, hvilket gør det vanskeligt at opnå et rent snit.

- Marin forurening: Ofte tilsmudset med marin grøde, salt, sand og undertiden metalkomponenter (lodder, kroge), som er både slibende og ætsende.

| Feature | FIBC (ton) poser | Fiskenet |

|---|---|---|

| Primær polymer | Polypropylen (PP) | Nylon (PA), PE, PP |

| Vigtigste udfordring | Høj styrke og slidstyrke | Ekstrem sammenfiltring og elasticitet |

| Fælles formular | Ballede, komprimerede ark | Løse, sammenfiltrede bundter |

| Forurenende stoffer | Sand, grus, produktrester | Salt, sand, organisk materiale, metal |

Hvorfor standardmakulatorer fejler: De almindelige faldgruber

Forsøg på at behandle disse materialer med en generisk eller forkert konfigureret makulator fører ofte til en række dyre driftsfejl:

- Materialeindpakning (sammenfiltring): Det mest almindelige fejlpunkt. Fleksible materialer vikles tæt omkring rotorakslen, mellem bladene og hovedhuset. Dette kræver omfattende, farlig og tidskrævende manuel rengøring, hvilket resulterer i betydelig nedetid.

- Lav gennemstrømning: En maskine, der ikke er designet til disse materialer, vil have svært ved at gribe og trække dem effektivt ind i skærekammeret. Materialet kan "flyde" oven på rotoren eller tilstoppe fødetragten.

- Overdreven slid på bladet: Slibende forurenende stoffer som sand sløver hurtigt skærekanterne. Sløve klinger rives i stedet for at skære, hvilket forværrer sammenfiltring og øger energiforbruget.

- Inkonsekvent partikelstørrelse: Dårlig skærefunktion producerer en blanding af overdimensionerede stykker og fint støv, hvilket er problematisk for downstream-processer som vask og ekstrudering.

For at overvinde disse problemer kræves en specialiseret maskine. Til disse anvendelser kræves en robust enkelt-akslet makuleringsmaskine er ofte det mest effektive udgangspunkt, men kun når det inkorporerer specifikke tekniske ændringer.

Løsningen: Vigtige tekniske specifikationer for en optimeret makulator

Succes ligger i detaljerne. En højtydende fragmenteringsmaskine til FIBC'er og fiskenet er et system, hvor hver komponent er designet til at fungere i harmoni for at forhindre sammenfiltring og sikre en ren og effektiv snitning.

1. Rotordesign: Kerne mod sammenfiltring

Rotoren er hjertet i makulatoren. Dens design er den vigtigste faktor i behandlingen af fibermaterialer.

- Segmenterede, 'V-Cut' eller 'C-Cut' rotorer: I modsætning til en standard flad rotor har specialiserede rotorer en 'V'- eller konkav ('C') profil. Dette design leder aktivt materialet mod midten af skærerne, hvilket fremmer en skærefunktion snarere end en rivefunktion. Rotorhusets segmenterede natur minimerer flade overflader, hvor materialet kan begynde at vikle sig.

- Lav rotationshastighed (RPM) og højt drejningsmoment: Dette er kontraintuitivt for nogle, men afgørende. En lavere rotorhastighed (typisk 60-90 o/min) kombineret med en gearkasse med højt moment giver den enorme drejekraft, der er nødvendig for at køre gennem hårde, elastiske materialer uden at opnå den momentum, der fremmer indpakning. Det handler om kontrolleret kraft, ikke hastighed.

2. Skæreteknologi: Klinger og modklinger

Fræserne udfører det fysiske arbejde, og deres geometri og materiale er afgørende.

- Konkave, krogformede klinger: De enkelte skæreblade skal være konkave eller krogformede. Denne geometri gør det muligt for dem aktivt at gribe, gennembore og trække det fleksible materiale mod modbladene for et afgørende sakselignende snit. Standard firkantede blade har en tendens til at skubbe og strække materialet.

- Hårdbehandlet og specialiseret stål: For at bekæmpe slid fra sand og grus skal knivene være fremstillet af slidstærkt værktøjsstål af høj kvalitet (f.eks. D2, Chipper) og være hårdbehandlede. Dette påsvejsede lag af ekstremt hårdt materiale på skærkanten kan øge knivens levetid med 3-5 gange, hvilket reducerer driftsomkostningerne betydeligt.

- Optimeret bladfrigang: Mellemrummet mellem de roterende knive og de stationære modknive skal indstilles præcist. For bredt, og materialerne vil klemme sig igennem uden at blive skåret, hvilket fører til lange strimler og sammenfiltring. For stramt, og friktion og slid øges. En Energycle Machine-specialist kan konfigurere dette mellemrum baseret på det specifikke materiale.

3. Intelligent fodringssystem: Den hydrauliske skubbecylinder

Hvordan materialet præsenteres for rotoren er lige så vigtigt som selve skærehandlingen.

- Load-Sensing-kontrol: En sofistikeret hydraulisk skubbecylinder er afgørende. Den bør styres af et belastningsfølersystem, der overvåger hovedrotormotorens strømforbrug. Når motorbelastningen stiger (hvilket indikerer et sejt materialestykke), trækker cylinderen sig automatisk en smule tilbage, hvilket letter trykket og giver rotoren mulighed for at komme fri af materialet, før den fortsætter sin skubning. Dette forhindrer overbelastning, stop og fastklemning.

- Programmerede RAM-cyklusser: Til ekstremt vanskelige materialer kan stemplet programmeres med specifikke "nibbling"-cyklusser, hvor det skubber fremad i korte, kontrollerede bevægelser for gradvist at føre materialet ind i skærerne.

4. Skærmvalg: Definition af output

Den perforerede sigte under rotoren bestemmer den endelige størrelse af det strimlede materiale.

- Hulstørrelse vs. gennemløb: En større sigtehulsdiameter (f.eks. 80-100 mm) vil give en højere gennemstrømning, men en større partikelstørrelse. Et mindre hul (f.eks. 40-50 mm) giver en finere, mere ensartet strimling, ideel til vaskesnore, men vil reducere den samlede gennemstrømning.

- Anti-blindende design: For meget fine eller let klæbrige materialer kan sigter blive "blindede" eller tilstoppede. Specialiserede sigtedesign og sikring af en skarp skærefunktion hjælper med at minimere dette.

En systemisk tilgang: Fordelen ved Energycle-maskinen

Hos Energycle Machine forstår vi, at en makulator sjældent er en selvstændig enhed. Den er hjørnestenen i en komplet genbrugslinje. Vores tilgang fokuserer på problemfri integration for maksimal effektivitet.

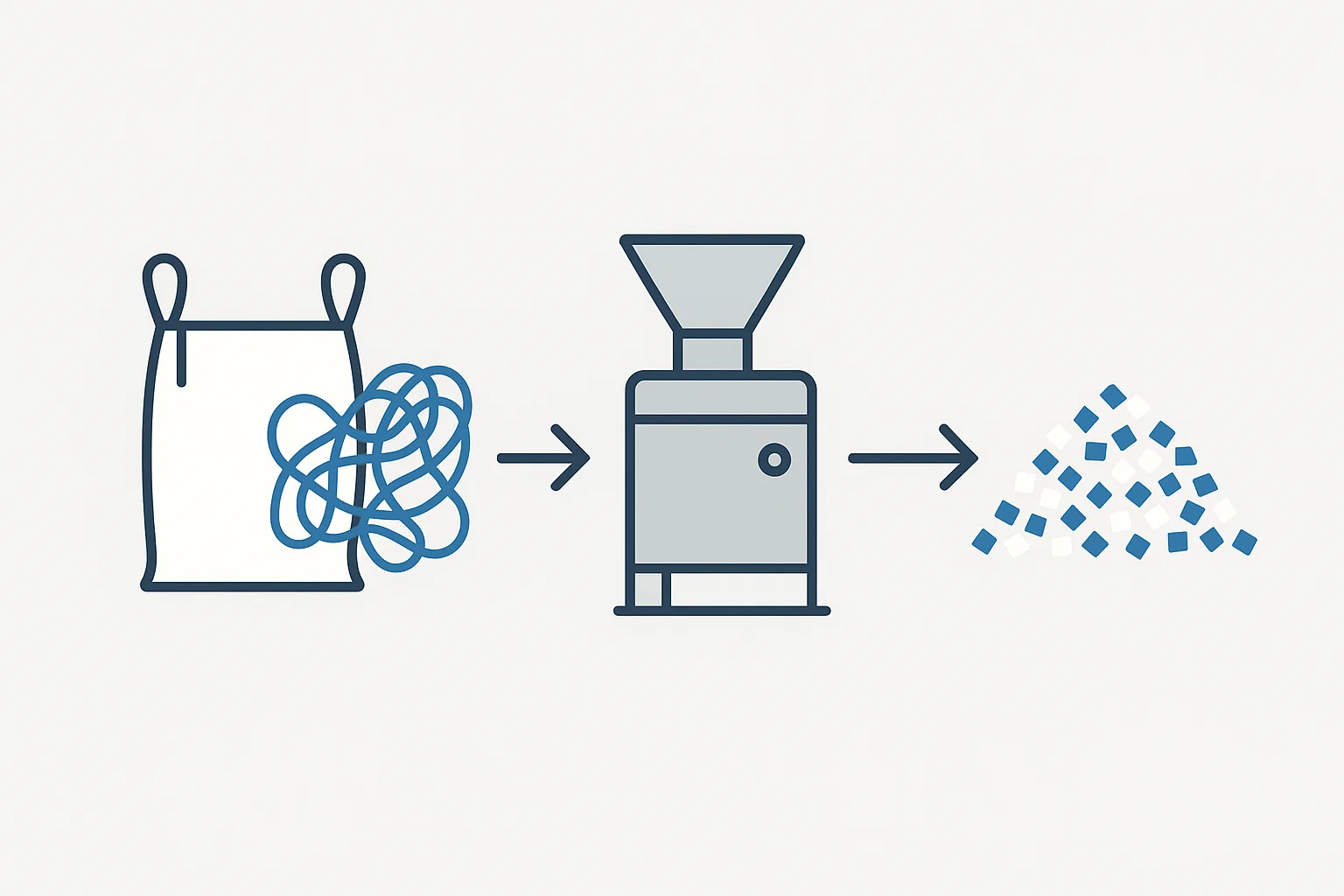

1. Indtastning: Ballede FIBC'er eller løse, sammenfiltrede fiskenet læsses på et transportbånd.

2. Forbehandling (valgfrit men anbefalet):

* Ballebryder: Til stærkt komprimerede FIBC-baller.

* Indledende størrelsesreduktion: En forkværner eller guillotine kan skære store bundter af net i mere håndterbare sektioner.

* Fjernelse af forurenende stoffer: Sandfjernelsessystemer eller manuel sortering til fjernelse af store metalstykker.

3. Kerneprocessen: Energycle-maskine med enkelt aksel:

* Materialet føres ind i kverneren, som er specifikt konfigureret med de ovenfor beskrevne rotor-, kniv- og styresystemer. Den producerer en ensartet, kontrolleret partikelstørrelse (f.eks. <60 mm).

4. Nedstrømsbehandling:

* Formidling: Det hakkede materiale transporteres til næste trin.

* Vask og adskillelse: En friktionsvasker og en flyde-synketank fjerner snavs, salt og andre forurenende stoffer.

* Tørring: En mekanisk eller termisk tørretumbler fjerner fugt.

* Pelletisering/Ekstrudering: De rene, tørre flager blandes og ekstruderes til genbrugspiller af høj kvalitet, klar til fremstilling af nye produkter.

Ved at optimere shredderen til materialet sikrer vi, at det efterfølgende udstyr modtager et ensartet råmateriale af høj kvalitet, hvilket forbedrer effektiviteten af hele anlægget.

Ofte stillede spørgsmål (FAQ)

1. Kan jeg makulere både FIBC-poser og fiskenet med den samme maskine?

Ja, det er muligt. Den optimale konfiguration for hver enkelt kan dog variere en smule. En Energycle Machine-kværn kan designes med alsidige indstillinger og let udskiftelige sold for at håndtere begge materialer effektivt. Nøglen er at diskutere hele dit udvalg af råmaterialer med vores ingeniører under specifikationsprocessen.

2. Hvor vigtigt er det at fjerne forurenende stoffer som sand og metal inden neddeling?

Det er afgørende vigtigt. Selvom vores kompostkværne er bygget med robuste, slidstærke komponenter, forhindrer forsortering for at fjerne store metalgenstande katastrofale skader. Fjernelse af overskydende sand og grus forlænger knivenes levetid drastisk, hvilket reducerer dine omkostninger pr. ton og opretholder en snitkvalitet af høj kvalitet.

3. Hvordan bestemmer jeg den rigtige størrelse kompostkværn og motorkraft til mit anlægs behov?

Dette afhænger af tre faktorer: den type materiale, du bearbejder, den nødvendige timelige kapacitet (i kg eller tons) og den ønskede partikelstørrelse. Vores tekniske team arbejder sammen med dig for at analysere disse krav og anbefaler en maskine, der leverer pålidelig ydeevne uden at være overdimensioneret og ineffektiv.

Konklusion: At vende en udfordring til en mulighed

Makulering af FIBC-poser og fiskenet er en teknisk krævende proces, men det er langt fra umuligt. Succes afhænger af at gå ud over generisk udstyr og investere i en løsning, der er specielt konstrueret til de unikke udfordringer, som hårde, fleksible materialer udgør.

Ved at fokusere på de kritiske tekniske detaljer – en rotor mod sammenfiltring, specialiseret skæregeometri, intelligent fremføringskontrol og robust konstruktion – enkelt-akslet makuleringsmaskine kan omdannes til et yderst effektivt og rentabelt proceskraftværk. Denne specialiserede tilgang, som Energycle Machine støtter, minimerer nedetid, sænker driftsomkostningerne og frigør den sande værdi, der er skjult i disse udfordrende affaldsstrømme.

Klar til at forvandle dit mest udfordrende plastaffald til et værdifuldt aktiv?

Lad ikke sammenfiltring og nedetid diktere din bundlinje. Kontakt eksperterne hos Energycle Machine i dag for en personlig konsultation om din specifikke ansøgning.