A. Definition og kernefunktion

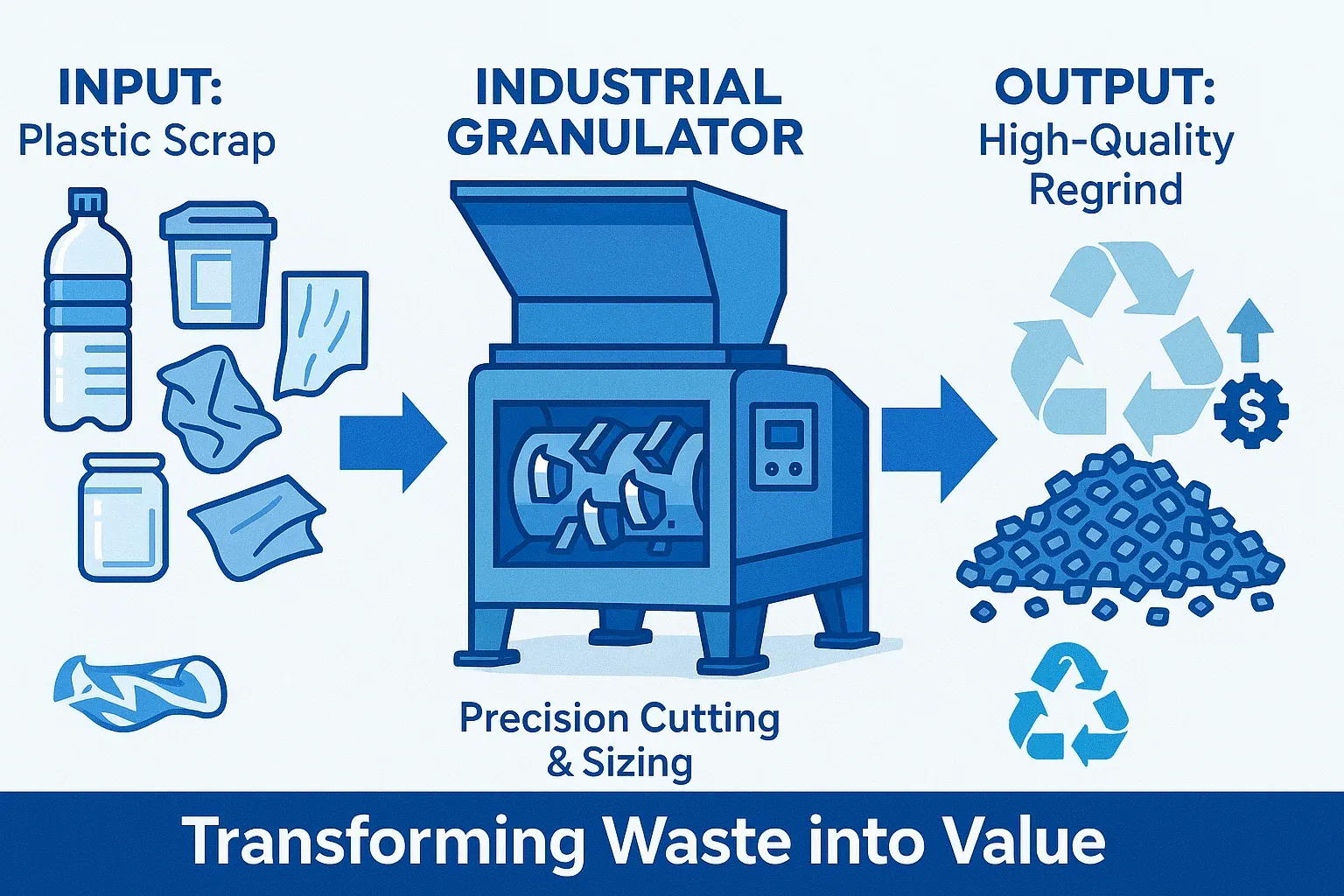

En industriel granulator, ofte omtalt som en plastgranulator eller -kværn, er en specialiseret maskine, der er konstrueret til at reducere materialer - primært plast - til små partikler af ensartet størrelse, kendt som granuler, flager eller genformaling. Kernefunktionen af en granulator er at producere et ensartet outputmateriale af høj kvalitet, der er egnet til direkte oparbejdning, genbrug eller andre anvendelser, der kræver præcise partikelegenskaber. I modsætning til shreddere, der udfører grov reduktion, er granulatorer designet til præcision og finesse i størrelsesreduktion, typisk ved høje hastigheder og lavt drejningsmoment for at skære og skære materialer.

B. Arbejdsmekanisme

1. Driftsprincip: Høj hastighed, lavt drejningsmoment, præcisionsskæring/-udskæring

Granulatorer fungerer efter et princip, der står i skarp kontrast til shredderes: de bruger høje rotationshastigheder med relativt lavt drejningsmoment. Standardrotorhastigheder varierer typisk fra 400 til 500 o/min, men kan i nogle modeller strække sig op til 1460 o/min. Størrelsesreduktionen opnås gennem en tydelig skære- eller snittefunktion, ofte sammenlignet med en saksmekanisme, hvor skarpe knive gentagne gange tager små "bidder" af materialet. Denne højhastighedsskærefunktion er designet til at producere rentskårne, ensartede partikler i stedet for det iturevne eller knuste output, der er karakteristisk for shreddere. Afhængigheden af hastighed snarere end rå kraft betyder, at granulatorer er bedst egnet til materialer, der er mindre klodsede og seje end dem, der behandles af shreddere.

2. Nøglekomponenter

Granulatorernes præcision er afledt af deres specifikke komponentdesign:

- Rotorer og knive: Granulatorer har en rotor udstyret med flere skarpe, roterende knive. Disse knive arbejder i snæver tolerance med en eller flere stationære (leje- eller døde) knive monteret i skærekammeret. Kvaliteten og skarpheden af disse knive, ofte lavet af højmodstandsdygtigt, varmebehandlet stål, er afgørende for effektiv granulering og outputkvalitet.

- Skærekammer: Skærekammeret er designet til at optimere skærefunktionen og lette strømmen af materiale mod sigten. Nogle specialiserede granulatorer, især i farmaceutiske eller kemiske anvendelser, kan referere til dette som en blandeskål eller et granuleringskammer og kan omfatte impellere eller hakkere til forskellige granuleringsprocesser som agglomerering. For plastgranulatorer er rotor/kniv/sigte-systemet dog standardkonfigurationen.

- Skærme (essentielle for dimensionering): En perforeret sigte er en uundværlig komponent i en granulator, placeret i bunden eller periferien af skærekammeret. De præcist dimensionerede huller i denne sigte (typisk fra 6 mm til 12 mm, eller ca. 1/4 til 3/8 tomme) bestemmer den endelige partikelstørrelse og sikrer ensartethed i outputtet. Materialet skæres og genskæres kontinuerligt i kammeret, indtil det er lille nok til at passere gennem disse sigteåbninger. Sigten er således et kritisk element til kvalitetskontrol. I modsætning til i shreddere, hvor sigter giver grov dimensionering eller er valgfrie, er sigten i granulatorer en integreret del af opnåelsen af det ønskede output. Materialet tilbageholdes og gentagne gange bearbejdes af knivene, indtil partiklerne opfylder sigtens størrelsesspecifikation. Denne omhyggelige proces sikrer den høje ensartethed og specifikke partikeldimensioner, der kræves til direkte genbrug i fremstillingsprocesser såsom sprøjtestøbning eller ekstrudering. Følgelig dikterer valget af sigtestørrelse direkte egenskaberne ved det genformalede materiale, hvilket gør valg af sigte, integritet og vedligeholdelse altafgørende for optimal granulatorydelse og den økonomiske værdi af outputtet. Dette indebærer også, at granulatorer er mindre tolerante over for forurenende stoffer, der kan blinde sigten eller beskadige knivene.

- Svinghjul: På grund af deres motorer med lavt drejningsmoment har mange granulatorer tunge svinghjul. Disse svinghjul lagrer kinetisk energi, hvilket giver den nødvendige momentum og skærekraft til at skære effektivt gennem materialet, især under spidsbelastninger.

3. Typer af granulatorer

Granulatorer fås i forskellige konfigurationer, der passer til forskellige driftsskalaer og specifikke anvendelsesbehov, primært inden for plastindustrien:

- Beside-the-Press Granulatorer: Disse er relativt små, kompakte enheder designet til inline-drift direkte sammen med plastforarbejdningsmaskiner, såsom sprøjtestøbemaskiner eller blæsestøbemaskiner. De bruges til at male små mængder produktionsaffald som støberør, løbere og mindre defekte dele, så det genoparbejdede materiale straks kan genbruges tilbage i produktionsprocessen.

- Centrale granulatorer: Centrale granulatorer er større og kraftigere end modeller ved siden af pressen og er designet til at håndtere større mængder skrotmateriale indsamlet fra flere forarbejdningslinjer eller støbeceller. Denne kategori kan omfatte kraftige eller "svine" granulatorer, som er bygget til at behandle større, tykkere dele og udrensninger.

- Termoformningsgranulatorer: Disse er specialiserede enheder designet til at håndtere skeletaffald og rester, der genereres under termoformningsprocesser.

- Våde vs. tørre granulatorer: Selvom det primære fokus i denne sammenligning er på tørre granulatorer, der anvendes til plastgenbrug, er det værd at bemærke, at "granulering" som en bredere industriel proces kan involvere våde metoder. Vådgranulatorer inkorporerer væsker (f.eks. vand, rengøringsmidler) under drift, ofte for at rense forurenede materialer eller køle maskineriet. Tørre granulatorer, der fungerer uden væsker, er standard i de fleste plaststøbnings-, termoformnings- og ekstruderingsfaciliteter. Den bredere industrielle kontekst for granulering, som set i den farmaceutiske, fødevare- og kemiske sektor, kan involvere forskellige mekanismer som agglomerering eller fluid bed-granulering for at skabe specifikke partikelformer. Med henblik på sammenligning med shreddere i affalds- og genbrugssammenhænge forbliver fokus dog på mekanisk størrelsesreduktion via skæring.

C. Udgangskarakteristika

Materialet, der produceres af en industriel granulator, er kendetegnet ved dets kvalitet og konsistens:

- Partikelstørrelsesområde: Granulatorer genererer betydeligt mindre partikler med mere ensartet størrelse end shreddere. Den typiske outputstørrelse dikteres af sigten og ligger normalt inden for området 6 mm til 12 mm, selvom andre størrelser kan opnås med forskellige sigter.

- Form: Produktet består af ensartede granuler, flager eller genformaling. Partiklerne har generelt en ensartet form og ligner ofte jomfruelige plastkugler, hvilket letter deres anvendelse i efterfølgende forarbejdning.

- Ensartethed: En høj grad af ensartethed i både partikelstørrelse og form er et kendetegn ved granuleret materiale. Denne konsistens er afgørende for anvendelser, hvor det genopmalede materiale blandes med jomfrueligt materiale eller bruges direkte i fremstillingsprocesser, da det sikrer forudsigelig forarbejdningsadfærd og slutproduktkvalitet. Denne ensartede genopmalede materiale af høj kvalitet kan ofte erstatte jomfruelige plastpellets direkte, hvilket giver betydelige økonomiske og miljømæssige fordele. Økonomisk set reducerer det afhængigheden af og omkostningerne ved jomfruelige råmaterialer og kræver ofte mindre energi at genforarbejde sammenlignet med at producere ny plast fra bunden. Miljømæssigt begrænser det mængden af plastaffald, der sendes til lossepladser, og mindsker efterspørgslen efter udvinding af jomfruelige ressourcer. Dette positionerer granulering som en nøgleteknologi til at opnå ægte lukket plastgenbrug, hvilket effektivt omdanner affald til en værdifuld industriel råvare. Den "finesse", der tilskrives granulatorer, omsættes direkte til genvinding med højere værdi fra skrotmaterialer.

D. Forarbejdede materialer og typiske anvendelser

Forarbejdede materialer:

Langt størstedelen af de materialer, der forarbejdes af granulatorer, er plast. Dette omfatter en bred vifte af termoplast såsom polyethylen (PE), polypropylen (PP), polystyren (PS), polyvinylchlorid (PVC) og tekniske plasttyper som polycarbonat (PC), polyethylenterephthalat (PET) og acrylonitrilbutadienstyren (ABS). Former for plastaffald omfatter afskæringer, støp, løbere, kasserede dele, flasker, film og rør. Selvom plast er deres stærke side, kan granulatorer også forarbejde visse andre materialer som gummi, nogle typer e-affald (f.eks. kabelisolering), kobberkabler, papir og lette ikke-jernholdige metaller.

Typiske applikationer:

Den dominerende anvendelse af granulatorer er i plastgenbrugsindustrien, hvor de bruges til at omdanne plastaffald til genanvendeligt formalet materiale. De er en integreret del af interne genbrugsprocesser i plastproduktionsanlæg, hvilket muliggør øjeblikkelig genbehandling af produktionsaffald. Granulatorer finder også anvendelse i genbrug af e-affald til frigørelse og størrelsessortering af ikke-metalliske komponenter og i generel genbrug af andre egnede ikke-plastmaterialer. Mens nogle kilder nævner bredere anvendelser inden for fødevare-, farmaceutisk-, kemisk- og metallurgisk industri til at skabe granulære former af forskellige stoffer, er denne rapports sammenlignende fokus på deres rolle i affaldsreduktion og genbrug sammen med shreddere.