Actualités sur le recyclage

Comment choisir le bon équipement pour maximiser la rentabilité et la durabilité

À une époque où responsabilité environnementale et efficacité économique sont primordiales, le recyclage des films plastiques est passé d'une pratique de niche à une nécessité industrielle courante. Pour les fabricants, les recycleurs et les leaders industriels d'Europe et des États-Unis, transformer les déchets de films plastiques en un produit de valeur n'est plus seulement une initiative écologique : c'est une décision commerciale stratégique.

Cependant, naviguer sur le marché complexe des machines de recyclage peut s'avérer complexe. Un investissement judicieux est essentiel pour garantir un rendement élevé, une efficacité opérationnelle et la production de matériaux recyclés de haute qualité. Ce guide complet est conçu pour vous fournir les connaissances nécessaires pour choisir l'équipement de recyclage de films plastiques idéal pour vos besoins d'ici 2025 et au-delà. Spécialistes du domaine, nous, chez Machine Energycle comprendre qu’un choix éclairé est la base d’une opération de recyclage réussie.

Pourquoi le recyclage des films plastiques est plus crucial que jamais

L’argument en faveur du recyclage des films plastiques est double : il s’agit de trouver un équilibre puissant entre la gestion de l’environnement et l’avantage économique.

Impératifs environnementaux :

Les films plastiques, notamment ceux en polyéthylène (PE) et en polypropylène (PP), sont omniprésents. En recyclant ces matériaux, les entreprises peuvent contribuer directement à :

- Réduire la charge des décharges.

- Conservation des ressources non renouvelables (pétrole brut).

- Réduire l’empreinte carbone associée à la production de plastique vierge.

- Prévenir la pollution plastique dans notre environnement naturel.

Opportunités économiques :

Les déchets sont une ressource mal placée. En investissant dans les technologies de recyclage, vous pouvez :

- Créer un produit de valeur – des granulés de plastique de haute qualité – qui peuvent être vendus aux fabricants.

- Réduire considérablement ou éliminer les coûts d’élimination des déchets.

- Atteignez les objectifs de développement durable de l’entreprise (CSG) et améliorez la réputation de votre marque.

- Sécurisez votre chaîne d’approvisionnement en générant une source de matière première recyclée.

Comprendre les types de films recyclables

Le type de film que vous envisagez de traiter est le facteur le plus important. Les films les plus couramment recyclés sont :

- Polyéthylène basse densité (PEBD) : Utilisé pour les sacs de transport, les films d'emballage alimentaire et les sacs poubelles.

- Polyéthylène linéaire basse densité (LLDPE) : Utilisé pour le film étirable pour palettes, les films agricoles et le papier bulle.

- Polyéthylène haute densité (PEHD) : On le retrouve dans les sacs de courses plus épais et les doublures d’emballage.

- Polypropylène (PP) : Utilisé pour l'emballage alimentaire (par exemple, les paquets de chips) et les sacs tissés (FIBC).

Vos matières premières peuvent être post-consommation (souvent plus contaminées) ou post-industrielles (généralement plus propres). Identifier votre matière première principale est la première étape vers la conception d'un système de recyclage efficace.

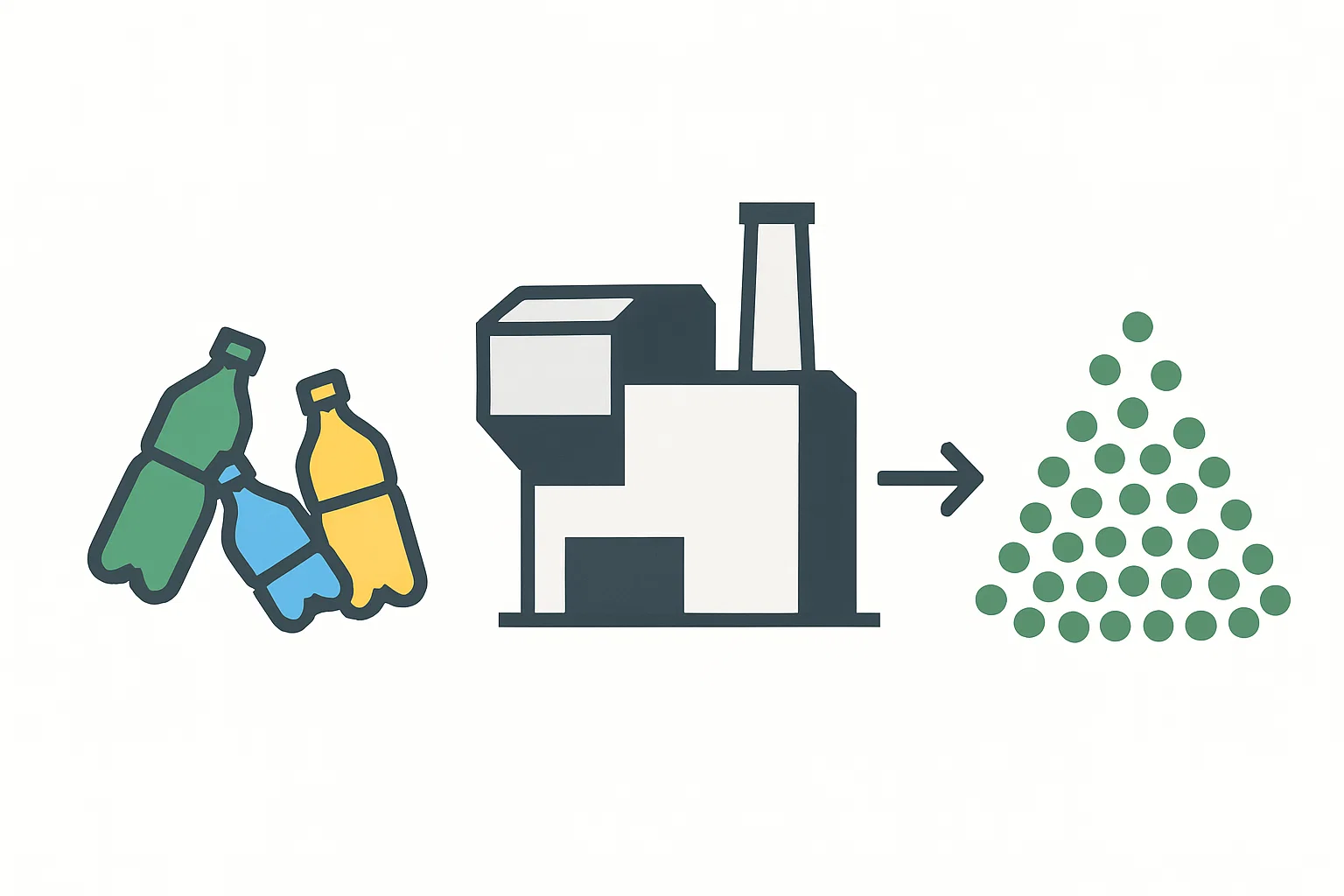

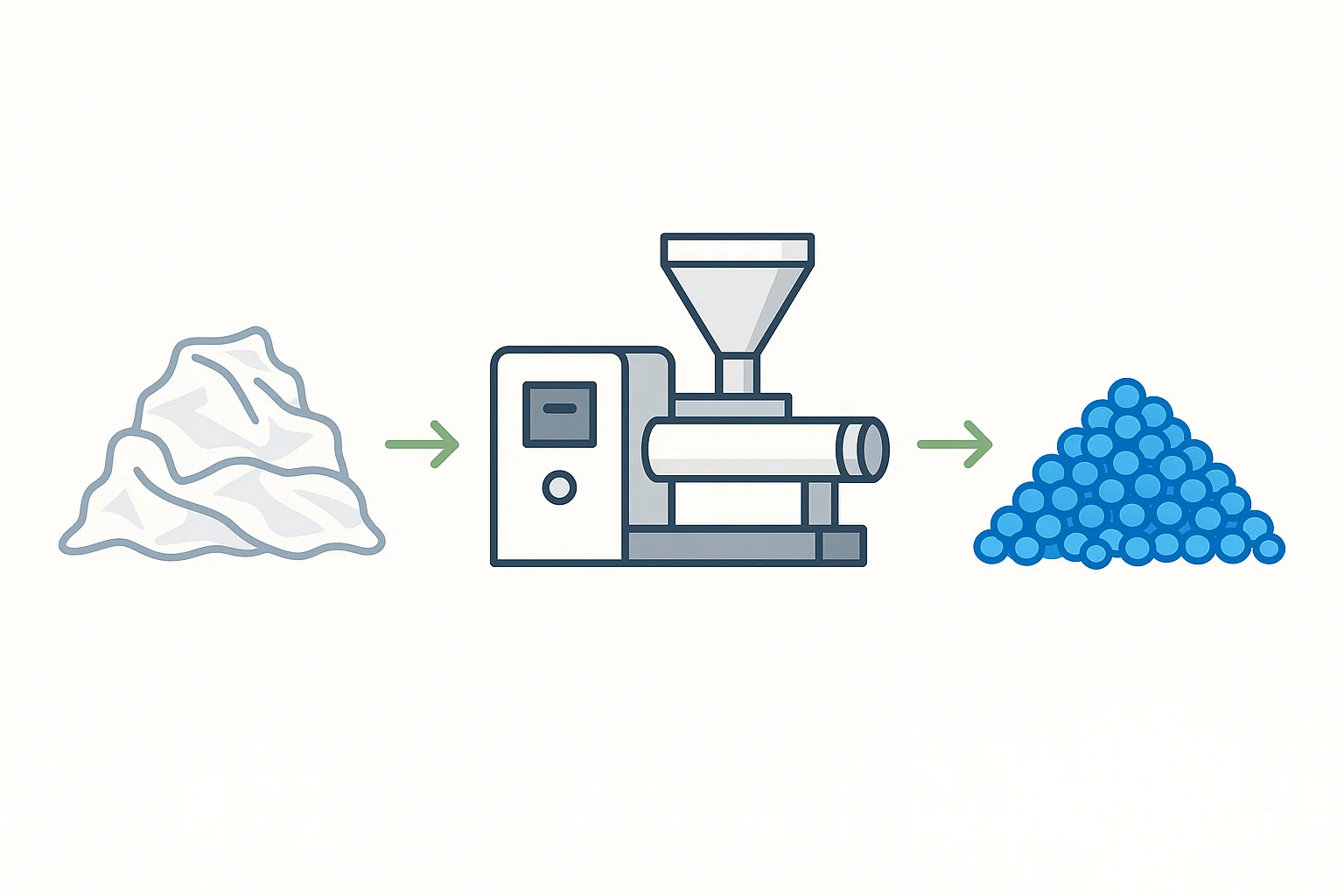

Le processus complet de recyclage des films : des déchets aux granulés

Une ligne de recyclage de films plastiques de pointe est un système intégré de composants. Son objectif est de transformer les films en vrac et contaminés en granulés propres, denses et uniformes, prêts à être réutilisés.

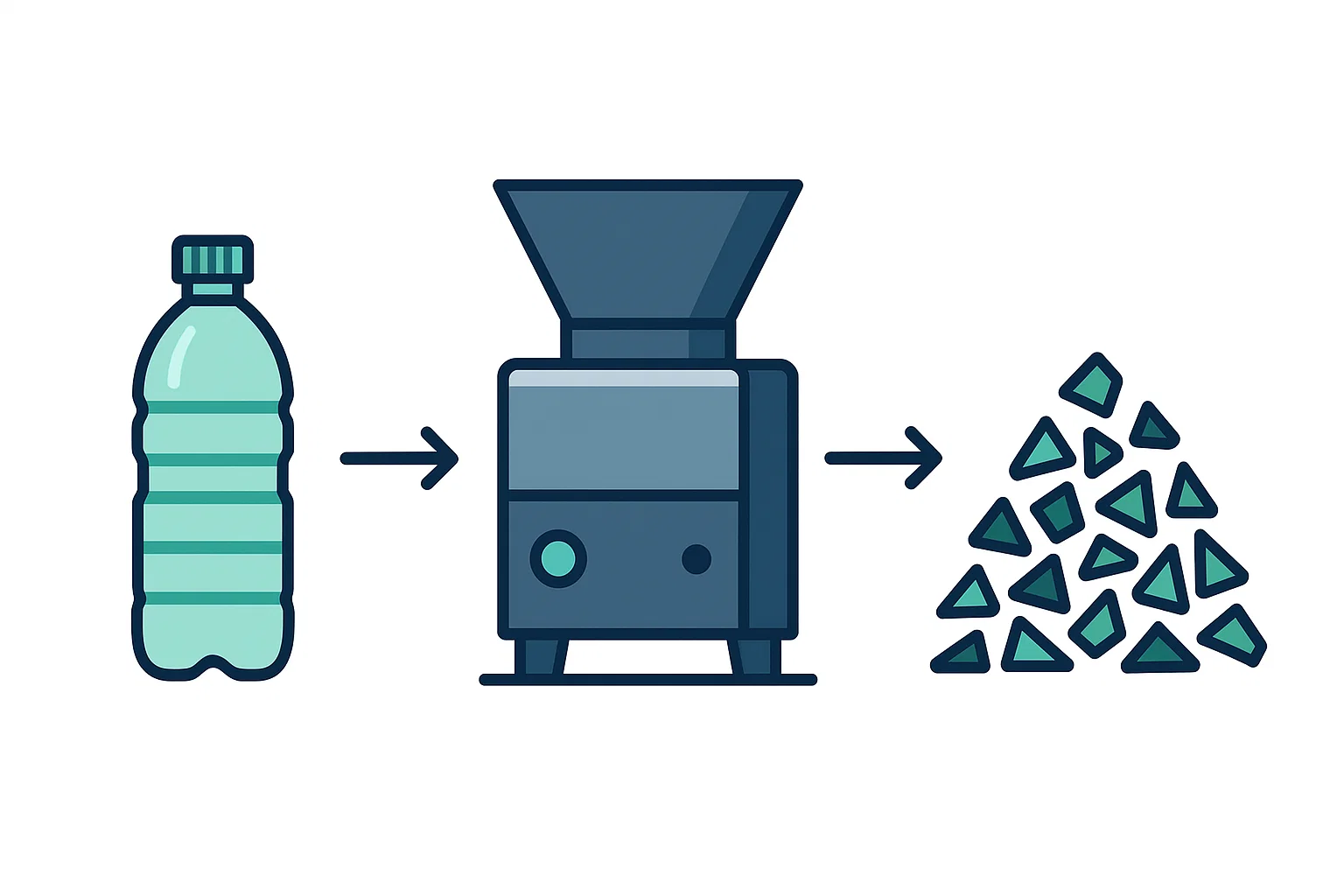

1. Réduction de la taille

Le film volumineux est introduit dans un broyeur ou un granulateur, qui hache le matériau en flocons plus petits et uniformes pour un nettoyage efficace.

2. Lavage et séparation

Une étape critique où les flocons sont rigoureusement nettoyés et séparés des contaminants tels que la saleté, le papier et les résidus alimentaires dans les réservoirs à flotteur-évier.

3. Déshydratation et séchage

L'humidité est d'abord éliminée mécaniquement (sécheur centrifuge) puis thermiquement (système à air chaud), ce qui est essentiel pour une extrusion de haute qualité.

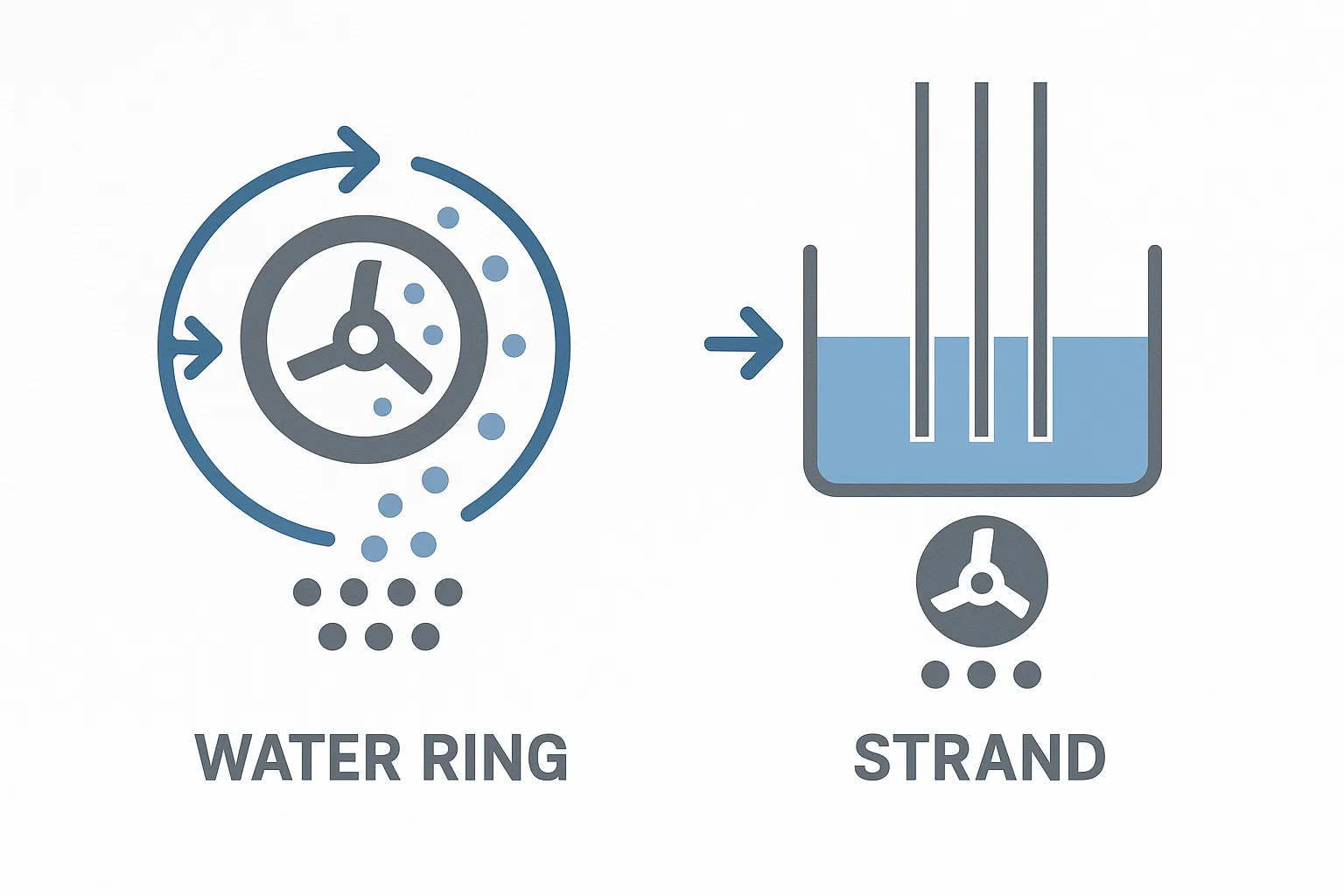

4. Extrusion et granulation

Les flocons propres et secs sont fondus, filtrés et coupés en granulés uniformes : le produit final vendable.

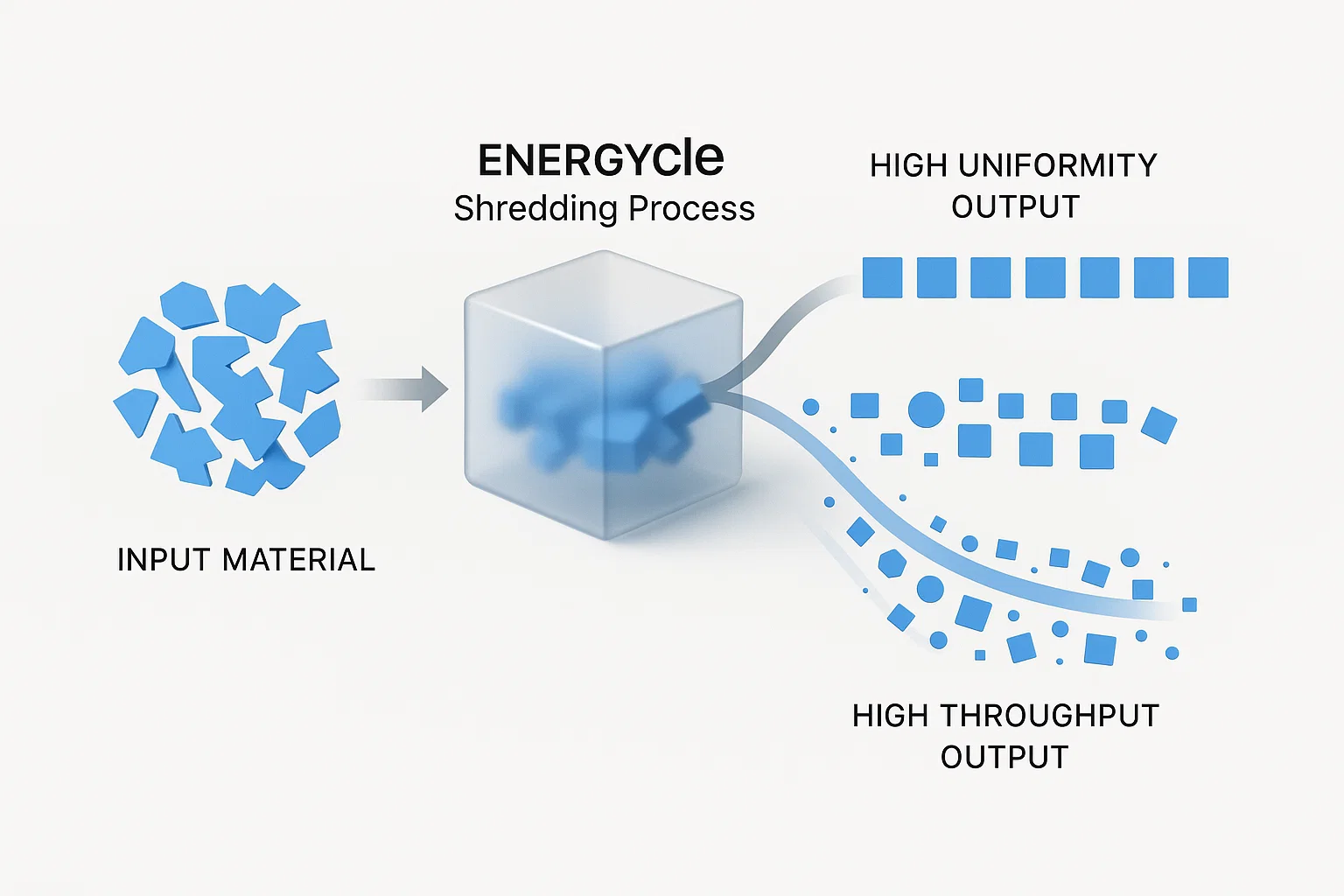

Comment choisir la bonne machine pour votre entreprise

Choisir le bon équipement nécessite une analyse minutieuse de votre contexte opérationnel spécifique. Une solution universelle donne rarement des résultats optimaux. Posez-vous les questions suivantes :

- Quel est mon matériau d'entrée ? Le niveau de contamination détermine l'intensité de l'intervention requise. corde à linge.

- Quelle est ma capacité de sortie souhaitée ? Cela influence directement la taille, la puissance et le coût des machines.

- Quelle qualité est requise pour les granulés finaux ? Une qualité supérieure exige une filtration et un dégazage plus avancés.

- Quelles sont mes contraintes opérationnelles ? Tenez compte de l’espace, de l’électricité, de l’eau et de la main-d’œuvre disponibles.

Comment choisir un fournisseur fiable

La qualité de votre équipement dépend de celle de l'entreprise qui le fournit et en assure le support. Lors de l'évaluation de vos fournisseurs, tenez compte des critères suivants :

- Expertise technique et personnalisation : Un fournisseur de premier plan agit en tant que consultant. Machine Energycle, nous concevons une solution sur mesure, en ajustant tout, depuis le granulateur de plastique à la corde à linge pour des performances optimales.

- Expérience avérée : Un fournisseur crédible peut fournir des études de cas. Machine Energycle dispose d'un solide portefeuille de projets réussis à travers l'Europe et les États-Unis.

- Qualité de fabrication et durabilité : Examinez attentivement la construction. Nos machines sont conçues pour durer et minimiser les temps d'arrêt, garantissant ainsi votre investissement dans des systèmes comme les nôtres. granulateurs par extrusion et déshydratation et séchage les lignes sont protégées.

- Assistance après-vente complète : Notre relation ne s'arrête pas à la livraison. Nous offrons un support technique continu, des formations et des pièces de rechange facilement disponibles.

Analyser votre retour sur investissement (ROI)

Investir dans une ligne de recyclage de films plastiques représente un investissement important, mais le retour sur investissement potentiel est convaincant. Si une machine moins chère peut sembler attrayante au premier abord, un système performant et de haute qualité, proposé par un fournisseur réputé comme Machine Energycle offre souvent un retour sur investissement à long terme bien supérieur grâce à une disponibilité plus élevée, une consommation d'énergie plus faible et un produit final de meilleure qualité.

Questions fréquemment posées (FAQ)

Combien d'espace est nécessaire pour une ligne complète de recyclage de films plastiques ?

Cela dépend entièrement de la capacité. Une petite ligne (par exemple, 300 à 500 kg/h) peut nécessiter 300 à 500 mètres carrés, tandis qu'une ligne industrielle plus importante (plus de 1 000 kg/h) peut nécessiter 1 000 mètres carrés ou plus. Nous fournissons des plans d'aménagement détaillés dans le cadre de notre consultation.

Quelle est la principale différence entre le traitement des films post-industriels et post-consommation ?

Les films post-industriels sont généralement plus propres et plus uniformes, nécessitant souvent une chaîne de lavage moins intensive. Les films post-consommation sont généralement plus contaminés par des matières organiques, du papier et des saletés, ce qui nécessite un système de lavage et de séparation plus robuste et complet.

Vos machines peuvent-elles gérer des films fortement imprimés ou multicouches ?

Nos systèmes peuvent être configurés pour traiter efficacement les films fortement imprimés. Pour les films multicouches (par exemple, PE/PA), la procédure est plus complexe. Bien que nos systèmes puissent les traiter, la pastille finale sera un matériau mixte. Nous vous recommandons de discuter de ces matériaux spécifiques avec notre équipe technique.

Combien de temps faut-il généralement pour voir un retour sur investissement ?

La période de retour sur investissement varie considérablement en fonction de facteurs tels que le coût d'investissement, les coûts d'exploitation et le prix du marché des granulés recyclés. Cependant, avec un système efficace, nombre de nos clients constatent un retour sur investissement positif en 2 à 4 ans.

Passez à l'étape suivante vers une opération de recyclage rentable

Transformer les déchets plastiques en actifs précieux est une initiative décisive pour toute entreprise avant-gardiste. Avec la bonne technologie et le bon partenaire, vous pouvez créer une nouvelle source de revenus tout en ayant un impact positif et tangible sur l'environnement.

Demandez un devis personnalisé

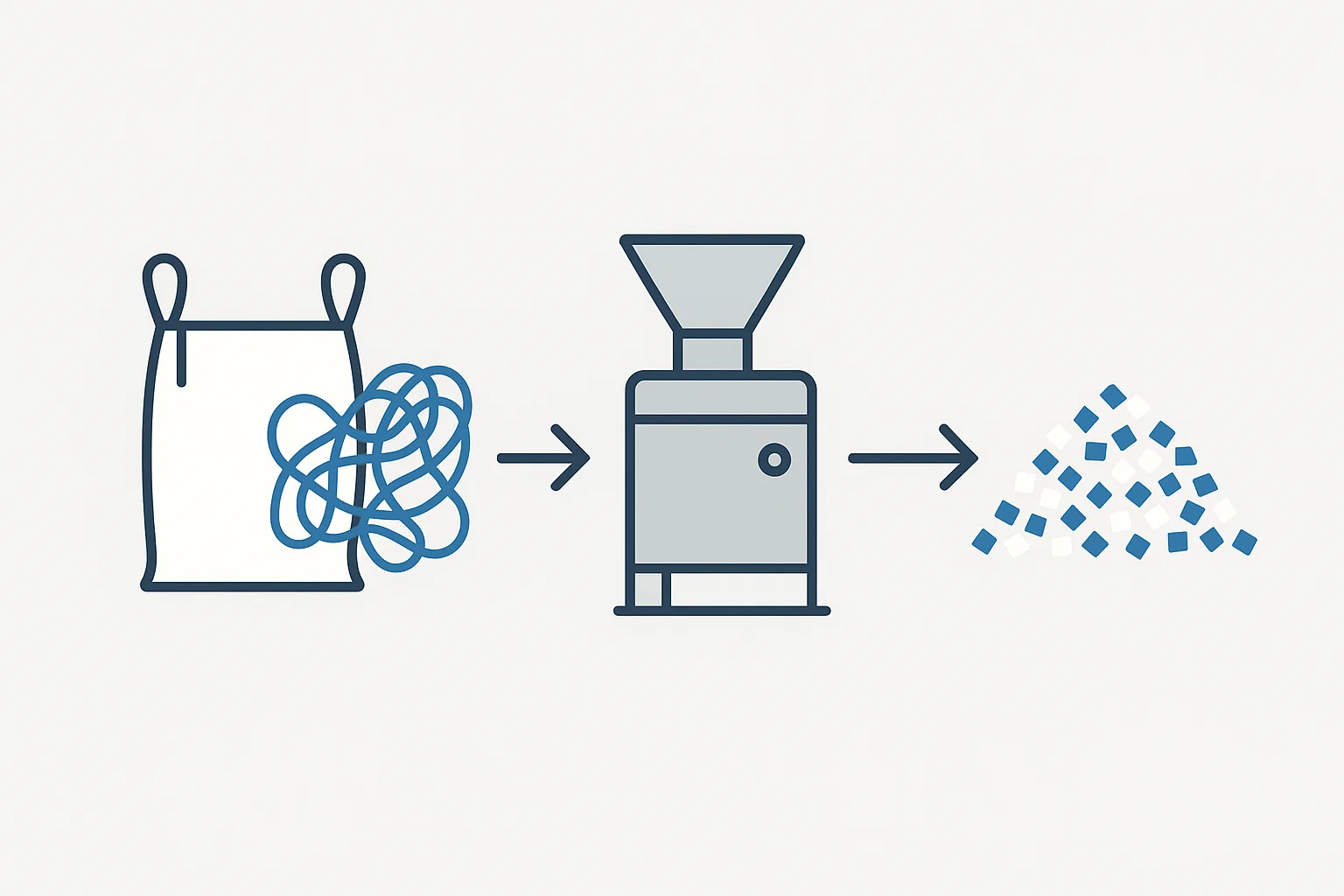

Introduction : La complexité cachée des tapis en fin de vie

Dans le cadre de la transition vers une économie circulaire, le recyclage des déchets encombrants présente à la fois des défis majeurs et d'immenses opportunités. Parmi celles-ci, les moquettes en fin de vie représentent une ressource considérable et inexploitée. Chaque année, des millions de tonnes de moquettes sont envoyées en décharge en Europe et aux États-Unis, un chiffre à la fois non durable sur le plan environnemental et économiquement dispendieux. Pour les fabricants et les professionnels du recyclage, transformer ces déchets en une ressource précieuse est une étape logique et rentable.

Cependant, une idée fausse, courante et coûteuse, fait souvent dérailler ces efforts dès la première étape : la réduction de la taille. De nombreuses entreprises, équipées de destructeurs conçus pour des matériaux comme le métal ou le plastique, pensent que ces machines puissantes peuvent tout gérer. Elles découvrent rapidement que les tapis constituent un adversaire particulièrement redoutable.

Essayer de traiter les moquettes avec un broyeur standard est non seulement inefficace, mais peut également entraîner des pannes d'équipement catastrophiques, des temps d'arrêt coûteux et une production de mauvaise qualité, invendable. Cet article explore les raisons techniques spécifiques pour lesquelles les moquettes nécessitent une approche spécialisée et explique pourquoi une telle approche est nécessaire. déchiqueteur textile professionnel n’est pas un luxe, mais une nécessité pour toute opération de recyclage sérieuse.

L'anatomie d'un problème : qu'est-ce qui rend la moquette si difficile à déchiqueter ?

Pour comprendre pourquoi les destructeurs de documents standard sont inadaptés, il faut d'abord comprendre ce qu'est réellement une moquette. Loin d'être un simple textile, une moquette moderne est un matériau composite complexe, conçu pour la durabilité, le confort et la résilience. C'est précisément cette ingénierie qui la rend si difficile à déconstruire.

1. Un cauchemar composite de matériaux

Un tapis typique se compose de deux parties principales : la fibre de surface (le velours sur lequel vous marchez) et le système de support.

- Fibres faciales : Il s'agit de polymères synthétiques longs, incroyablement résistants et tenaces, comme le nylon 6, le nylon 6,6, le polypropylène (PP) et le polyester (PET), ou de fibres naturelles comme la laine. Leur résistance élevée à la traction est conçue pour résister aux déchirures et à l'usure.

- Systèmes de support : Le support est un système multicouche qui maintient les fibres en place. Il comprend souvent un support primaire (généralement en PP tissé), une couche adhésive (généralement en latex SBR, PVC ou polyuréthane) et un support secondaire pour la stabilité dimensionnelle. Certaines dalles de moquette commerciales utilisent du bitume ou d'autres charges abrasives lourdes.

Cette combinaison de fibres souples et flexibles et de matériaux de support résistants, abrasifs et parfois collants crée un cauchemar de traitement pour une machine non conçue pour le gérer.

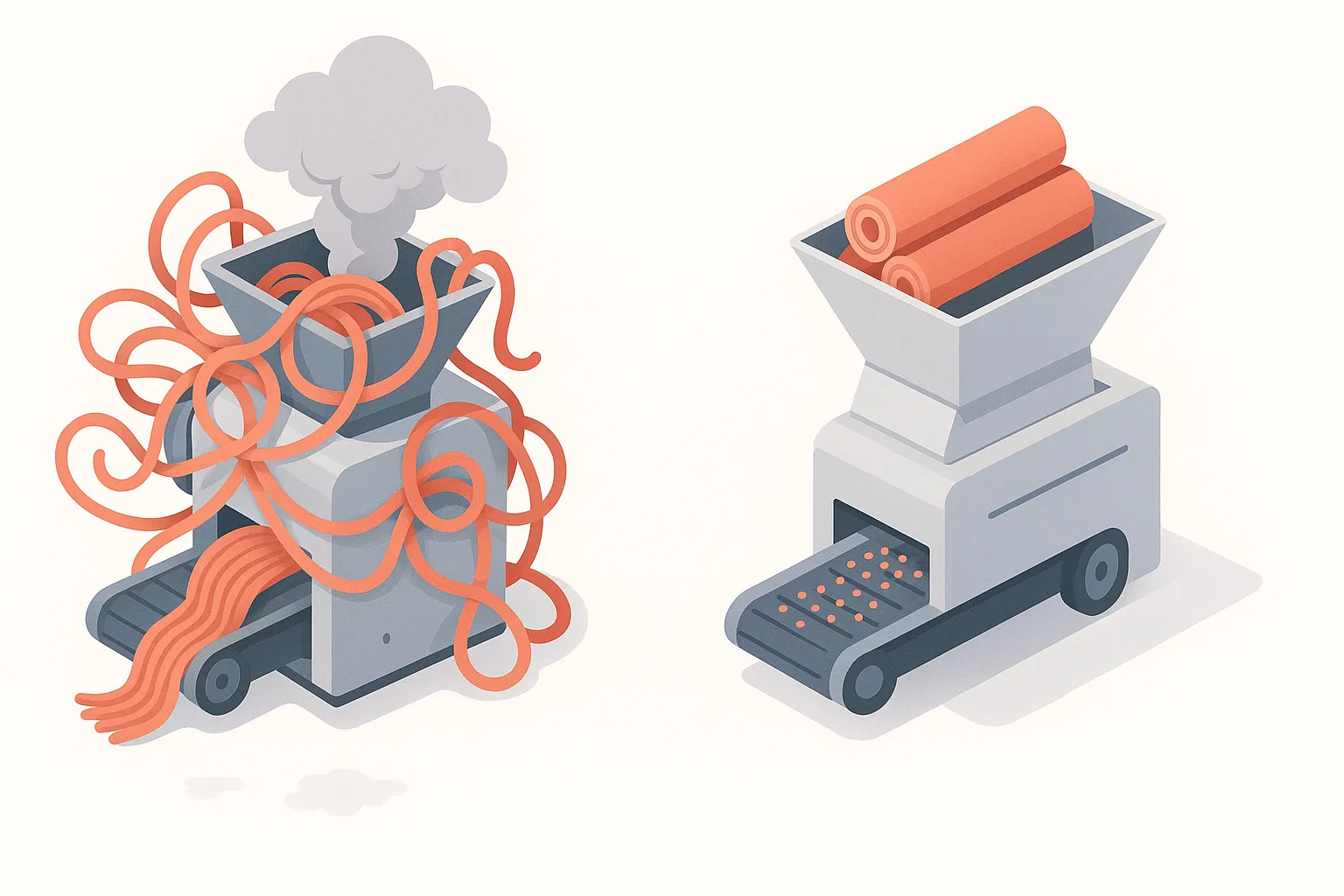

2. Le phénomène d'emballage et d'obstruction

C'est peut-être le défi le plus important. Contrairement au plastique rigide ou au métal cassant qui se fracturent et se cassent, les fibres longues des tapis ne se fracturent pas. Lorsqu'elles sont introduites dans un broyeur standard, en particulier un broyeur à arbre unique à rotation rapide, les fibres commencent immédiatement à s'enrouler autour du rotor et des outils de coupe.

Cet effet d’emballage conduit à une cascade de problèmes :

- Brouillage rapide : Le matériau enveloppé s'accumule, obstruant la chambre de coupe et provoquant l'arrêt complet de la machine.

- Surchauffe et fusion : Le frottement des fibres enroulées génère une chaleur intense. Celle-ci peut faire fondre les fibres synthétiques (comme le nylon et le polypropylène), créant une masse solide et plastifiée extrêmement difficile à éliminer.

- Contraintes sur les roulements et la transmission : La lutte constante contre le matériau enveloppé exerce une pression énorme sur le moteur, la boîte de vitesses et les roulements, entraînant des pannes prématurées et coûteuses.

3. Abrasion et contamination extrêmes

Les tapis sont des objets qui vivent sur le sol. Tout au long de leur vie, ils accumulent des gravillons, du sable, des agrafes et autres contaminants abrasifs. Combiné à la nature abrasive des supports en latex ou en bitume, cela crée un environnement extrêmement agressif pour les outils de coupe. Les lames en acier standard, conçues pour cisailler le plastique ou fracturer le métal, s'émoussent à une vitesse vertigineuse, augmentant considérablement les coûts de maintenance et les temps d'arrêt.

Déchiqueteuses standard ou moquettes : une incompatibilité technique

Voyons maintenant pourquoi les conceptions spécifiques des broyeurs de métaux et de plastiques les rendent fondamentalement inadaptés à cette tâche.

Déchiqueteuses de métal : la force brute rencontre un ennemi agile

Les broyeurs de métaux sont généralement des machines à faible vitesse et à couple élevé. Ils utilisent une force considérable pour déchirer, cisailler et fracturer les matériaux rigides et cassants. Leurs outils de coupe sont épais et robustes, conçus pour résister aux chocs violents.

- Pourquoi ils échouent avec les tapis : Les tapis ne sont pas cassants. Le couple élevé est gaspillé, car le matériau souple s'étire, se plie et s'enroule autour des axes lents. Le broyeur ne parvient pas à obtenir une coupe nette. Au lieu de déchiqueter, il s'emmêle, créant ainsi le blocage décrit ci-dessus.

Broyeurs et granulateurs de plastique : haute vitesse ou haute ténacité

Les broyeurs et granulateurs de plastique fonctionnent selon un principe différent. Ils utilisent généralement un rotor ouvert à grande vitesse, équipé de couteaux tranchants et à angle précis qui cisaillent ou « déchiquetent » les plastiques rigides.

- Pourquoi ils échouent avec les tapis : La vitesse de rotation élevée est désastreuse pour les matériaux fibreux. Elle accentue presque instantanément l'effet d'enroulement. Les lames fines et tranchantes sont très sensibles aux contaminants abrasifs des moquettes et s'émoussent rapidement. De plus, la vitesse élevée génère des frottements et de la chaleur, ce qui fait souvent fondre les fibres de la moquette et peut détruire la chambre de coupe.

Un tableau comparatif des flux de travail illustrant la différence de traitement.

| Étape du processus | Broyeur standard (par exemple, granulateur de plastique) | Déchiqueteuse de tapis spécialisée Energycle Machine |

|---|---|---|

| Alimentation en matériaux | Le tapis de faible densité « flotte » au-dessus du rotor, difficile à saisir. | Le vérin hydraulique force activement le matériau dans le rotor pour une alimentation positive. |

| Action de coupe | Les couteaux à grande vitesse accrochent les fibres longues, initiant ainsi l'enroulement. | Des couteaux à vitesse lente de forme spéciale cisaillent contre un contre-couteau, empêchant ainsi l'enroulement. |

| Débit | Bourrages fréquents et temps d'arrêt pour nettoyage. Le matériau fond sous l'effet du frottement. | Traitement continu et stable avec une interruption minimale. |

| Usure de la lame | Émoussage rapide dû au support et aux grains abrasifs. Remplacement fréquent nécessaire. | Les lames en acier trempé et résistant à l'usure offrent une longue durée de vie. |

| Sortir | Incohérent, contenant souvent de longues bandes non coupées et des grumeaux fondus. | Granulométrie uniforme et contrôlée déterminée par un tamis interchangeable. |

La solution technique : Anatomie d'un broyeur de tapis spécialisé

Reconnaître ces défis uniques est la première étape. La seconde consiste à concevoir une machine spécialement conçue pour les relever. Chez Energycle Machine, nous avons investi massivement en recherche et développement afin de créer des solutions robustes pour les flux de déchets problématiques. broyeur conçu pour les tapis ce n’est pas un broyeur de plastique modifié; c’est un équipement spécialement conçu.

Voici les principaux éléments de conception qui distinguent un destructeur de tapis professionnel :

- Conception de rotor anti-enroulement spécialisé : C'est le cœur de la machine. Au lieu d'un simple rotor cylindrique, nos destructeurs de tapis sont équipés d'un rotor segmenté ou spécialement profilé. Les lames sont disposées selon un schéma spécifique qui empêche les longues fibres de s'enrouler autour de l'arbre, assurant ainsi une coupe continue.

- Technologie avancée de coupe et de lame : Nous utilisons des couteaux concaves de forme unique, fabriqués à partir d'alliages d'acier trempé exclusifs. Ces couteaux offrent une action de tranchage et de déchirure plutôt qu'un cisaillement à grande vitesse. Cette conception robuste est bien plus résistante à l'abrasion due au support de moquette et aux gravillons incrustés, ce qui prolonge considérablement la durée de vie des lames et réduit les coûts d'exploitation.

- Poussoir hydraulique intelligent (vérin) : Les tapis sont volumineux, mais peu denses. Un système d'alimentation par gravité est inefficace. Nos broyeurs intègrent un vérin hydraulique à détection de charge qui pousse le tapis avec force et intelligence dans le rotor. Cela assure une pression d'alimentation positive constante, empêchant le matériau de « danser » sur le rotor et optimisant le débit.

- Classification des écrans pour une sortie précise : Un recyclage efficace nécessite une matière première homogène et constante pour le processus suivant (par exemple, pyrolyse, extrusion ou récupération de fibres). Nos broyeurs de tapis sont équipés de grilles robustes et interchangeables sous la chambre de coupe. Les matériaux broyés sont retenus jusqu'à ce qu'ils soient suffisamment petits pour passer à travers les trous de la grille, garantissant ainsi une granulométrie uniforme, adaptée à vos besoins. Comprendre sa conception unique est la clé pour apprécier son efficacité.

- Transmission robuste avec protection contre les surcharges : Le système de transmission est conçu pour délivrer un couple élevé à bas régime, fournissant la puissance nécessaire pour fendre les amas denses de fibres et de matériaux sans caler. Des systèmes de protection électronique et mécanique avancés protègent l'ensemble de la transmission contre les dommages en cas d'introduction accidentelle d'un objet non déchiquetable (comme un gros morceau de métal).

Grâce à ces fonctionnalités, le broyeur mono-arbre Energycle Machine transforme la tâche complexe de déchiquetage de tapis en un processus industriel fluide, efficace et rentable. Nous vous invitons à voir ce destructeur de tapis pour voir ces principes en action.

Le retour sur investissement de la spécialisation : pourquoi la bonne machine est rentable

Investir dans un broyeur de tapis spécialisé d'Energycle Machine n'est pas une dépense ; c'est un investissement dans la productivité et la rentabilité.

- Temps de disponibilité et débit maximisés : Réduisez considérablement les temps d'arrêt associés à l'élimination des bourrages et au nettoyage du plastique fondu, ce qui entraîne des volumes de traitement plus élevés.

- Production cohérente et de grande valeur : Produire un matériau recyclé uniforme, propre et vendable, obtenant un prix plus élevé sur le marché des matières premières.

- Coûts de maintenance considérablement réduits : Bénéficiez d'une durée de vie de la lame considérablement plus longue et d'une usure réduite des composants principaux tels que les moteurs et les roulements.

- Sécurité opérationnelle renforcée : Une machine fonctionnant selon ses paramètres de conception est plus sûre. Éliminez les risques liés aux blocages catastrophiques et aux moteurs surchargés.

En choisissant le bon outil pour le travail, vous transformez un fardeau (déchets de tapis encombrants) en une source de revenus constante et précieuse.

Questions fréquemment posées (FAQ)

1. Un broyeur de tapis spécialisé d'Energycle Machine peut-il également traiter d'autres textiles ?

Absolument. Nos broyeurs textiles sont très polyvalents. Spécialement conçus pour traiter les moquettes et moquettes, ils sont également particulièrement efficaces pour traiter d'autres matériaux fibreux comme les vêtements, les tissus d'ameublement, les matelas et les textiles industriels comme les fils et les mèches.

2. Qu'est-ce qui détermine la taille finale du matériau de moquette déchiqueté ?

La granulométrie finale est contrôlée avec précision par le tamis perforé intégré à la machine. Energycle Machine propose une large gamme de tamis, généralement de 20 à 100 mm, vous permettant de produire la granulométrie exacte requise pour vos procédés en aval. Nous pouvons vous conseiller sur la granulométrie optimale pour votre application spécifique.

3. Comment vos déchiqueteuses traitent-elles les contaminants tels que les agrafes métalliques ou les clous dans le tapis ?

Nos destructeurs sont conçus pour être robustes. Leur conception à couple élevé et à faible vitesse, associée à des couteaux en acier trempé, permet généralement de couper sans problème les petits contaminants comme les agrafes. Pour les pièces métalliques plus volumineuses, notre système avancé de détection de surcharge arrête ou inverse automatiquement le rotor pour éviter tout dommage et protéger ainsi votre investissement.

4. Quel est le programme d’entretien typique d’un broyeur de tapis spécialisé ?

L'entretien est simple et consiste principalement en une rotation/un remplacement régulier des couteaux, ainsi qu'en des contrôles réguliers des systèmes hydrauliques et d'entraînement. Grâce à des matériaux résistants à l'usure et à une conception robuste, les intervalles d'entretien d'un broyeur Energycle Machine sont nettement plus longs que ceux d'une machine standard utilisée pour cette application, garantissant ainsi une disponibilité opérationnelle maximale.

Conclusion : Faites le bon choix pour votre exploitation

Le message est clair : la moquette n'est pas un déchet comme les autres. Sa structure composite unique exige plus que de la force brute ou une vitesse élevée ; elle requiert une solution technique. Utiliser un broyeur standard pour métaux ou plastiques est synonyme de frustration, de pertes financières et d'échec.

Un broyeur de moquettes spécialisé et spécialement conçu est le seul moyen fiable et rentable de tirer profit de ce flux de déchets complexe. En investissant dans une machine conçue pour les défis spécifiques des moquettes, des rotors anti-enroulement aux systèmes d'alimentation intelligents, vous assurez la réussite de votre activité.

Prêt à transformer votre problème de déchets de tapis en une opportunité rentable ?

L'équipe d'experts d'Energycle Machine est là pour vous aider à choisir la solution de broyage idéale pour vos besoins spécifiques. Nous analysons vos matériaux, vos exigences de débit et vos objectifs opérationnels afin de vous recommander une machine offrant des performances et une fiabilité inégalées.

Contactez-nous dès aujourd'hui pour une consultation sans engagement ou pour demander un devis détaillé. Construisons ensemble un avenir plus rentable et durable.

Introduction : Le héros invisible de votre ligne de recyclage

Dans le monde complexe et exigeant du recyclage industriel du plastique, le granulateur de plastique constitue l'étape finale et cruciale. C'est la machine qui transforme les paillettes de plastique traitées en granulés uniformes et de grande valeur, prêts à être utilisés sur le marché. Son fonctionnement constant et fiable est directement lié à la rentabilité et à la réputation de votre usine. Cependant, comme toute machine industrielle performante, la performance optimale d'un granulateur n'est pas garantie ; elle est le fruit d'une maintenance rigoureuse et proactive.

Les temps d'arrêt imprévus, la qualité irrégulière des granulés et les pannes prématurées des composants ne sont pas seulement des casse-têtes opérationnels, mais aussi des freins importants à vos résultats financiers. C'est là qu'une stratégie de maintenance structurée devient l'un des investissements les plus rentables. Chez Energycle Machine, nous ne nous contentons pas de concevoir des équipements de recyclage robustes et efficaces ; nous collaborons avec nos clients pour garantir un retour sur investissement maximal tout au long du cycle de vie de la machine.

Ce guide complet fournit une liste de contrôle de maintenance détaillée, destinée aux directeurs d'usine, aux équipes de maintenance et aux opérateurs. Suivre ce calendrier vous aidera à améliorer la sécurité, à prolonger la durée de vie de vos équipements et à garantir votre sécurité. Granulateur de plastique fournit systématiquement la qualité de production exigée par vos clients.

La valeur stratégique de la maintenance proactive

Avant de nous plonger dans la liste de contrôle, il est essentiel de comprendre pourquoi C'est important. Passer d'une culture de maintenance réactive (« réparer en cas de panne ») à une culture de maintenance proactive apporte des avantages tangibles :

- Augmentation de la durée de vie de l'équipement : Un entretien régulier empêche les problèmes mineurs de dégénérer en pannes catastrophiques, prolongeant ainsi considérablement la durée de vie opérationnelle de votre actif.

- Qualité constante des granulés : Des lames, des matrices et des tamis bien entretenus produisent des granulés uniformes. Une taille, une forme ou des particules fines inégales peuvent entraîner le rejet de lots et nuire à votre réputation sur le marché.

- Sécurité opérationnelle renforcée : Une machine bien entretenue est plus sûre. Des contrôles réguliers des dispositifs de sécurité, des arrêts d'urgence et des systèmes électriques sont indispensables pour protéger votre équipe.

- Coûts opérationnels réduits : La maintenance proactive minimise les réparations d’urgence coûteuses, réduit la consommation d’énergie (par exemple, les lames tranchantes nécessitent moins d’énergie) et évite les arrêts de production coûteux.

- Débit amélioré : Une machine optimisée fonctionne à sa capacité prévue sans interruption, maximisant ainsi votre production et vos revenus.

Votre programme complet d'entretien de votre granulateur de plastique

Un programme de maintenance réussi repose sur une routine. Nous avons décomposé les tâches essentielles en plannings quotidiens, hebdomadaires et mensuels/trimestriels afin de créer un flux de travail gérable et efficace.

Diagramme : Flux de travail de maintenance à plusieurs niveaux

Pour vous aider à visualiser le calendrier, envisagez cette approche à plusieurs niveaux :

PROGRAMME D'ENTRETIEN DES GRANULATEURS DE PLASTIQUE

TÂCHES QUOTIDIENNES (avant le démarrage et après l'arrêt) - FONDATION

- Inspection visuelle, contrôles de sécurité, élimination des débris, nettoyage

- Tâches de niveau opérateur, outils minimes requis

TÂCHES HEBDOMADAIRES - OPTIMISATION DE ROUTINE

- Inspection de la lame/du couteau, lubrification des roulements, vérification de l'écran

- Nécessite du personnel qualifié et des outils manuels de base

TÂCHES MENSUELLES / TRIMESTRIELLES - BILAN DE SANTÉ DU SYSTÈME EN PROFONDEUR

- Inspection du moteur et de la boîte de vitesses, examen du système hydraulique

- Réalisé par des techniciens de maintenance expérimentés

Contrôles d'entretien quotidiens : la règle des 15 minutes

Ces contrôles rapides, effectués au début et à la fin de chaque quart de travail, constituent votre première ligne de défense contre les temps d’arrêt imprévus.

Avant le démarrage :

- Inspection visuelle générale : Faites le tour de la granuleuse. Recherchez d'éventuels boulons desserrés, des câbles endommagés ou des traces de fuites de liquide (huile ou eau) sur le sol sous la machine.

- Vérifiez les protections de sécurité : Assurez-vous que tous les dispositifs de sécurité, capots et panneaux sont bien en place et fonctionnent correctement. N'utilisez jamais la machine si les dispositifs de sécurité sont désactivés.

- Vérifier les arrêts d'urgence : Testez physiquement les boutons d’arrêt d’urgence pour vous assurer qu’ils sont accessibles et opérationnels.

- Nettoyez la chambre de coupe et la zone d'alimentation : Inspectez la trémie d'alimentation et la chambre de coupe pour détecter tout résidu de plastique, corps étrangers (comme des contaminants métalliques) ou débris du cycle précédent. Un nettoyage de la chambre de coupe permet d'éviter toute contamination et tout dommage à la lame.

- Vérifiez le système de refroidissement : Pour les granulateurs à anneau d'eau ou immergés, vérifiez que le niveau d'eau du réservoir est suffisant et que la pompe à eau fonctionne. Assurez-vous que les filtres de la conduite d'eau sont propres.

Après l'arrêt :

- Nettoyage en profondeur : Ceci est primordial. Retirez tout résidu de plastique de la tête de filière, de la chambre de coupe et de la goulotte d'éjection des granulés. Le polymère laissé refroidir et durcir peut être extrêmement difficile à éliminer et causer des dommages importants au prochain démarrage.

- Essuyez la machine : Nettoyez l'extérieur de la machine pour éliminer la poussière et les particules fines. Cela permet non seulement de garder la zone de travail propre, mais aussi de repérer plus facilement les fuites futures.

- Écouter et documenter : L'opérateur doit signaler à l'équipe de maintenance tout bruit inhabituel, vibration ou problème de fonctionnement rencontré pendant son quart de travail. Un simple carnet de bord est un outil précieux pour suivre l'état de la machine au fil du temps.

Maintenance hebdomadaire : ajustements pour des performances optimales

Ces tâches nécessitent une approche plus pratique et sont essentielles pour maintenir la qualité de sortie et l’intégrité mécanique.

- Inspection et réglage de la lame/du couteau : Le cœur de votre granulateur est son système de coupe.

- Acuité: Inspectez visuellement les tranchants des lames rotatives et fixes. Des lames émoussées déchirent le plastique au lieu de le cisailler, ce qui entraîne une mauvaise qualité des granulés (queues, fines particules) et une augmentation des contraintes sur le moteur.

- Autorisation: Vérifiez l'espace entre les lames rotatives et la face de la matrice (ou de la lame fixe). Un espace incorrect entraîne une coupe inefficace. Consultez le manuel de votre machine Energycle pour connaître les spécifications précises concernant l'espace, car celui-ci varie selon le modèle et l'application.

- Sécurité: Assurez-vous que tous les boulons de retenue de la lame sont serrés conformément aux spécifications du fabricant.

- Lubrification des roulements :

- Identifiez tous les points de graissage des roulements du rotor principal et des autres composants mobiles.

- Appliquez le type et la quantité de graisse haute température appropriés, conformément aux instructions du manuel de votre équipement. Un graissage excessif peut être aussi nocif qu'un graissage insuffisant, car il peut faire éclater les joints et attirer les contaminants.

- Vérification de l'écran et de la plaque de matrice :

- Retirez et inspectez la matrice. Vérifiez qu'aucun trou n'est obstrué, ce qui peut entraîner un débit irrégulier et une augmentation de la pression. Utilisez des outils appropriés (une perceuse à colonne avec des mèches en laiton doux) pour nettoyer soigneusement les orifices obstrués.

- Inspectez l'ensemble écran (si utilisé) pour détecter d'éventuelles déchirures ou blocages et remplacez-le si nécessaire.

Maintenance mensuelle et trimestrielle : une analyse approfondie de la santé du système

Ces inspections approfondies sont conçues pour prévenir les défaillances majeures des composants.

- Inspection du moteur et de la transmission (mensuelle) :

- Courroies d'entraînement : Vérifiez la tension et l'état des courroies d'entraînement. Recherchez des signes de fissures, d'effilochage ou de glaçage. Ajustez la tension ou remplacez les courroies si nécessaire.

- Moteur: Lorsque la machine est éteinte et correctement verrouillée, soyez attentif à toute rugosité lorsque vous tournez manuellement l'arbre du moteur. Vérifiez que les ailettes de refroidissement sont exemptes de poussière pour une bonne dissipation de la chaleur.

- Inspection de la boîte de vitesses (mensuelle) :

- Vérifiez le niveau d'huile dans le voyant de la boîte de vitesses.

- Au moins une fois par trimestre, prélevez un petit échantillon d'huile de boîte de vitesses. Recherchez un aspect laiteux (signe d'une contamination par l'eau) ou de fines particules métalliques (signe d'usure des engrenages). Prévoyez une vidange selon l'intervalle recommandé par le fabricant ou en fonction de l'analyse de l'huile.

- Vérification du système hydraulique (trimestrielle - le cas échéant) :

- Pour les systèmes équipés de changeurs de tamis hydrauliques ou d'actionneurs de plaques de matrice, inspectez tous les flexibles hydrauliques pour détecter tout signe d'abrasion, de fissure ou de fuite, en particulier autour des raccords.

- Vérifiez le niveau et la clarté du liquide hydraulique. Remplacez le filtre hydraulique selon le calendrier d'entretien recommandé.

- Inspection de l'armoire électrique (trimestrielle) :

- La sécurité avant tout : Cette opération doit être effectuée par un électricien qualifié avec l'alimentation principale verrouillée.

- Ouvrez l'armoire électrique principale et utilisez de l'air comprimé pour souffler doucement toute poussière accumulée, ce qui peut provoquer des courts-circuits ou devenir un risque d'incendie.

- Inspectez visuellement les bornes et les connexions pour détecter tout signe de surchauffe (décoloration) ou de desserrage.

Procédures opérationnelles de sécurité clés (SOP)

L'entretien doit toujours être effectué en toute sécurité. Respectez ces principes fondamentaux :

- Consignation/Verrouillage (LOTO) : Avant toute intervention de maintenance, la machine doit être complètement hors tension et isolée de sa source d'alimentation. Un cadenas et une étiquette doivent être installés pour éviter tout démarrage accidentel.

- Équipement de protection individuelle (EPI) : Portez toujours un EPI approprié, notamment des lunettes de sécurité, des gants résistants aux coupures (en particulier lors de la manipulation de lames) et des bottes à embout d’acier.

- Suivez les directives du fabricant : Votre manuel d'équipement est votre ressource la plus importante. La conception robuste d'un Machine Energycle Le granulateur simplifie bon nombre de ces processus, mais reportez-vous toujours aux instructions et spécifications spécifiques fournies.

- Ne jamais contourner les verrouillages de sécurité : Ils sont là pour votre protection. Signalez immédiatement tout dysfonctionnement des dispositifs de sécurité.

Au-delà de la machine : partenariat avec Energycle Machine

Choisir un granulateur de plastique est un investissement à long terme. La conception et la qualité de fabrication de la machine jouent un rôle important dans son entretien. Chez Energycle Machine, nous concevons nos systèmes pour garantir leur durabilité, la facilité d'accès aux composants clés et leur fiabilité opérationnelle, ce qui simplifie considérablement vos tâches de maintenance.

Notre engagement s'étend au-delà de l'usine. Nous offrons un service après-vente complet, comprenant des manuels détaillés, une assistance technique réactive et un approvisionnement constant en pièces détachées d'origine. L'utilisation de pièces d'origine garantit un montage, des performances et une longévité irréprochables, protégeant ainsi votre investissement et garantissant le bon fonctionnement de votre machine.

Questions fréquemment posées (FAQ)

1. À quelle fréquence dois-je affûter ou remplacer les lames de mon granulateur ?

Cela dépend fortement du type de plastique traité et de la présence de charges abrasives (comme la fibre de verre). Pour du PEBD/PEHD propre, les lames peuvent durer plusieurs semaines. Pour les matériaux abrasifs, il peut être nécessaire de les inspecter et de les affûter chaque semaine. L'indicateur clé est la qualité des granulés ; dès que vous constatez une augmentation des fines ou des résidus, il est temps d'entretenir les lames.

2. Quels sont les signes d’avertissement les plus courants indiquant que mon granulateur nécessite une attention immédiate ?

Soyez attentif à toute augmentation soudaine de l'ampérage du moteur (signe d'aubes émoussées ou d'un blocage), à tout bruit inhabituel ou fort (indiquant un problème de roulement ou de boîte de vitesses), à toute vibration excessive ou à toute fuite visible d'huile ou d'eau. L'un de ces symptômes justifie un arrêt immédiat et sécuritaire pour inspection.

3. Puis-je utiliser des pièces de rechange génériques ou tierces pour mon granulateur ?

Bien qu'il puisse être tentant d'utiliser des pièces moins chères et non d'origine, nous vous le déconseillons fortement. Les pièces d'origine Energycle Machine sont fabriquées selon des tolérances et des spécifications de matériaux précises, conçues pour votre machine. Des pièces mal ajustées peuvent entraîner une usure prématurée des autres composants, nuire aux performances et même annuler votre garantie.

4. Le type de plastique que je traite affecte-t-il le calendrier d’entretien ?

Absolument. Les polymères plus souples comme le PE et le PP sont moins exigeants pour les composants. Les matériaux plus durs et plus abrasifs comme le nylon renforcé de fibres de verre (PA) ou le PC accélèrent l'usure des lames, des matrices et des cylindres. Si vous changez fréquemment de matériaux, adaptez la fréquence de votre maintenance en conséquence, en effectuant des contrôles plus fréquents avec les polymères abrasifs.

Conclusion : Votre partenaire pour l'excellence en granulation

Un granulateur de plastique bien entretenu est la clé de voûte d'une activité de recyclage rentable. En appliquant cette liste de contrôle quotidienne, hebdomadaire et mensuelle structurée, vous ne vous contentez pas d'effectuer la maintenance ; vous investissez également dans la disponibilité, la qualité et la sécurité.

Cette approche proactive transforme votre équipe de maintenance, autrefois composée de pompiers, en partenaire stratégique de la réussite de votre usine. Elle garantit que vos équipements, et notamment un système performant fourni par un partenaire de confiance, génèrent un rendement constant pendant des années.

Prêt à améliorer vos opérations de recyclage avec un granulateur de plastique fiable et performant conçu pour faciliter l'entretien ? Contactez l'équipe Energycle Machine dès aujourd'hui pour une consultation personnalisée ou pour demander un devis pour nos systèmes avancés.