Wiadomości o recyklingu

Jak wybrać odpowiedni sprzęt, aby zmaksymalizować rentowność i zrównoważony rozwój

W erze, w której odpowiedzialność za środowisko i efektywność ekonomiczna są priorytetem, recykling folii plastikowej przestał być praktyką niszową i stał się powszechną koniecznością przemysłową. Dla producentów, firm recyklingowych i liderów przemysłu w Europie i USA przekształcanie odpadów folii plastikowej w cenny surowiec nie jest już tylko ekologiczną inicjatywą – to strategiczna decyzja biznesowa.

Jednak poruszanie się po złożonym rynku maszyn do recyklingu może być zniechęcające. Dokonanie właściwej inwestycji ma kluczowe znaczenie dla zapewnienia wysokiego zwrotu, wydajności operacyjnej i produkcji wysokiej jakości materiałów pochodzących z recyklingu. Ten kompleksowy przewodnik został stworzony, aby wyposażyć Cię w wiedzę niezbędną do wyboru idealnego sprzętu do recyklingu folii plastikowej, dopasowanego do potrzeb Twojej firmy w 2025 roku i w kolejnych latach. Jako specjaliści w tej dziedzinie, w… Maszyna energetyczna rozumiemy, że świadomy wybór jest podstawą udanego recyklingu.

Dlaczego recykling folii plastikowej jest ważniejszy niż kiedykolwiek

Argumenty za recyklingiem folii plastikowej są dwojakie: stanowią one istotną równowagę między ochroną środowiska a korzyściami ekonomicznymi.

Wymagania środowiskowe:

Folie z tworzyw sztucznych, zwłaszcza te wykonane z polietylenu (PE) i polipropylenu (PP), są wszechobecne. Poddając recyklingowi ten materiał, firmy mogą bezpośrednio przyczynić się do:

- Zmniejszenie obciążenia składowisk odpadów.

- Oszczędzanie zasobów nieodnawialnych (ropy naftowej).

- Obniżenie śladu węglowego związanego z produkcją plastiku pierwotnego.

- Zapobieganie zanieczyszczeniu środowiska naturalnego plastikiem.

Możliwości ekonomiczne:

Odpady to zasób, który trafia w niewłaściwe miejsce. Inwestując w technologię recyklingu, możesz:

- Stwórz wartościowy produkt — wysokiej jakości granulat plastikowy — który można sprzedać producentom.

- Znacznie obniż lub całkowicie wyeliminuj koszty utylizacji odpadów.

- Osiągaj cele zrównoważonego rozwoju przedsiębiorstwa (CSG), wzmacniając reputację swojej marki.

- Zabezpiecz swój łańcuch dostaw, zapewniając sobie źródło surowców pochodzących z recyklingu.

Zrozumienie typów folii nadających się do recyklingu

Rodzaj folii, którą planujesz przetwarzać, jest najważniejszym czynnikiem. Do najczęściej poddawanych recyklingowi folii należą:

- Polietylen o niskiej gęstości (LDPE): Stosowany do toreb na zakupy, folii do pakowania żywności i worków na śmieci.

- Liniowy polietylen o niskiej gęstości (LLDPE): Stosowany do owijania palet folią stretch, folią rolniczą i folią bąbelkową.

- Polietylen o wysokiej gęstości (HDPE): Można je znaleźć w grubszych torbach zakupowych i wkładkach do opakowań.

- Polipropylen (PP): Stosowany do pakowania żywności (np. torebek na chipsy) i toreb tkanych (FIBC).

Materiał wejściowy może pochodzić z recyklingu (często bardziej zanieczyszczonego) lub z recyklingu przemysłowego (zazwyczaj czystszego). Identyfikacja głównego surowca to pierwszy krok do zaprojektowania efektywnego systemu recyklingu.

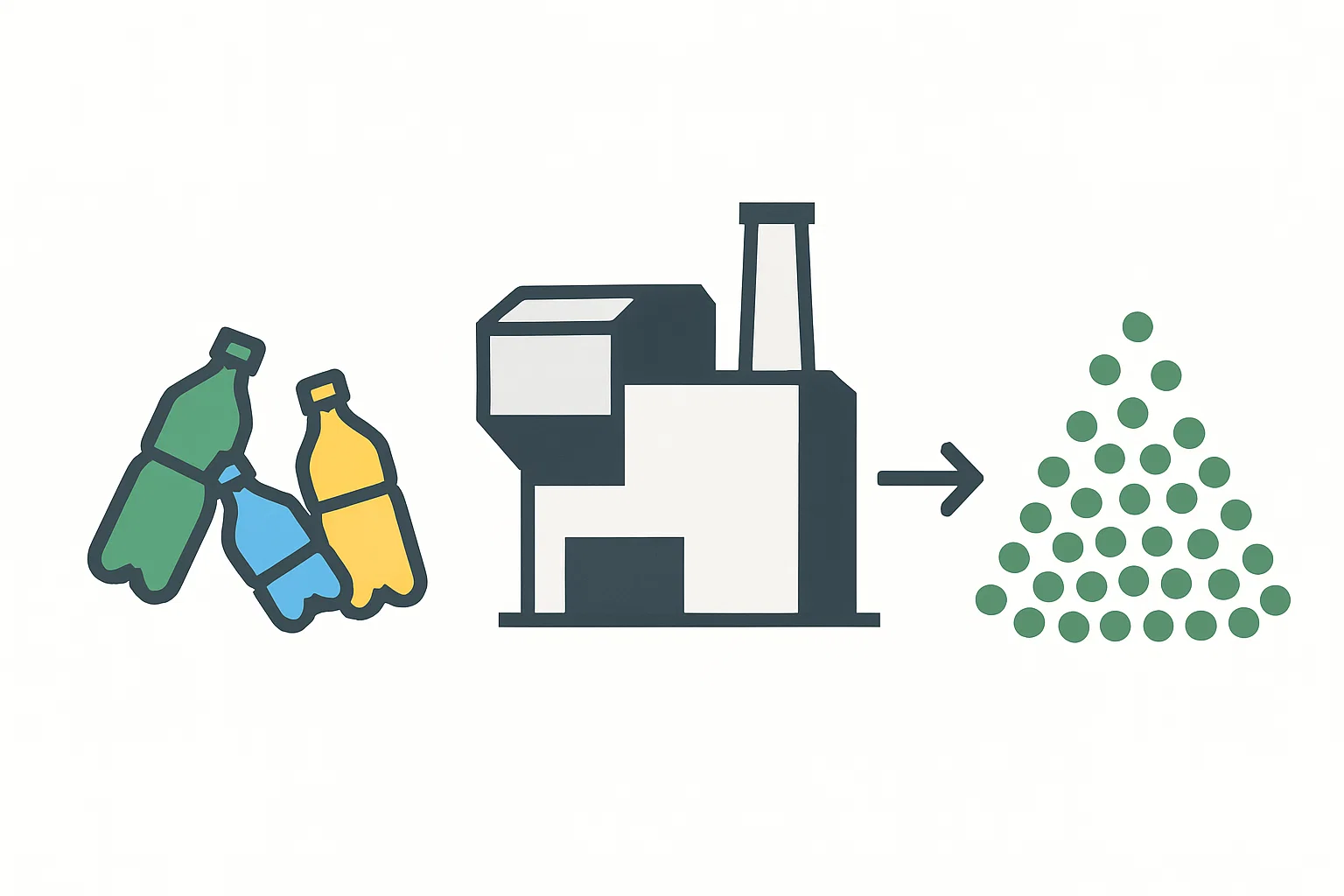

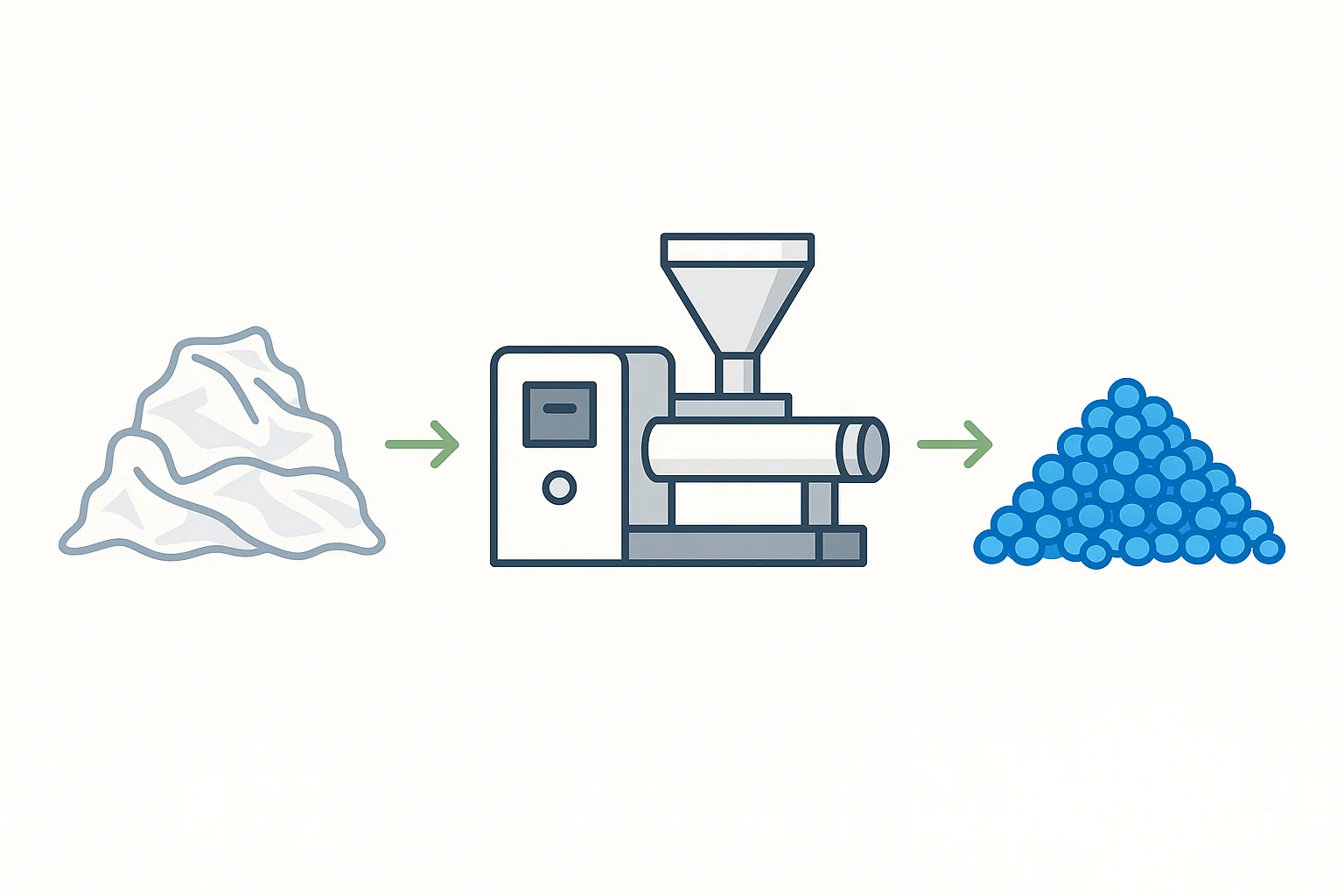

Kompletny proces recyklingu folii: od odpadów do granulatu

Nowoczesna linia do recyklingu folii plastikowych to zintegrowany system komponentów. Celem jest przekształcenie luźnej, zanieczyszczonej folii w czysty, gęsty i jednorodny granulat gotowy do ponownego użycia.

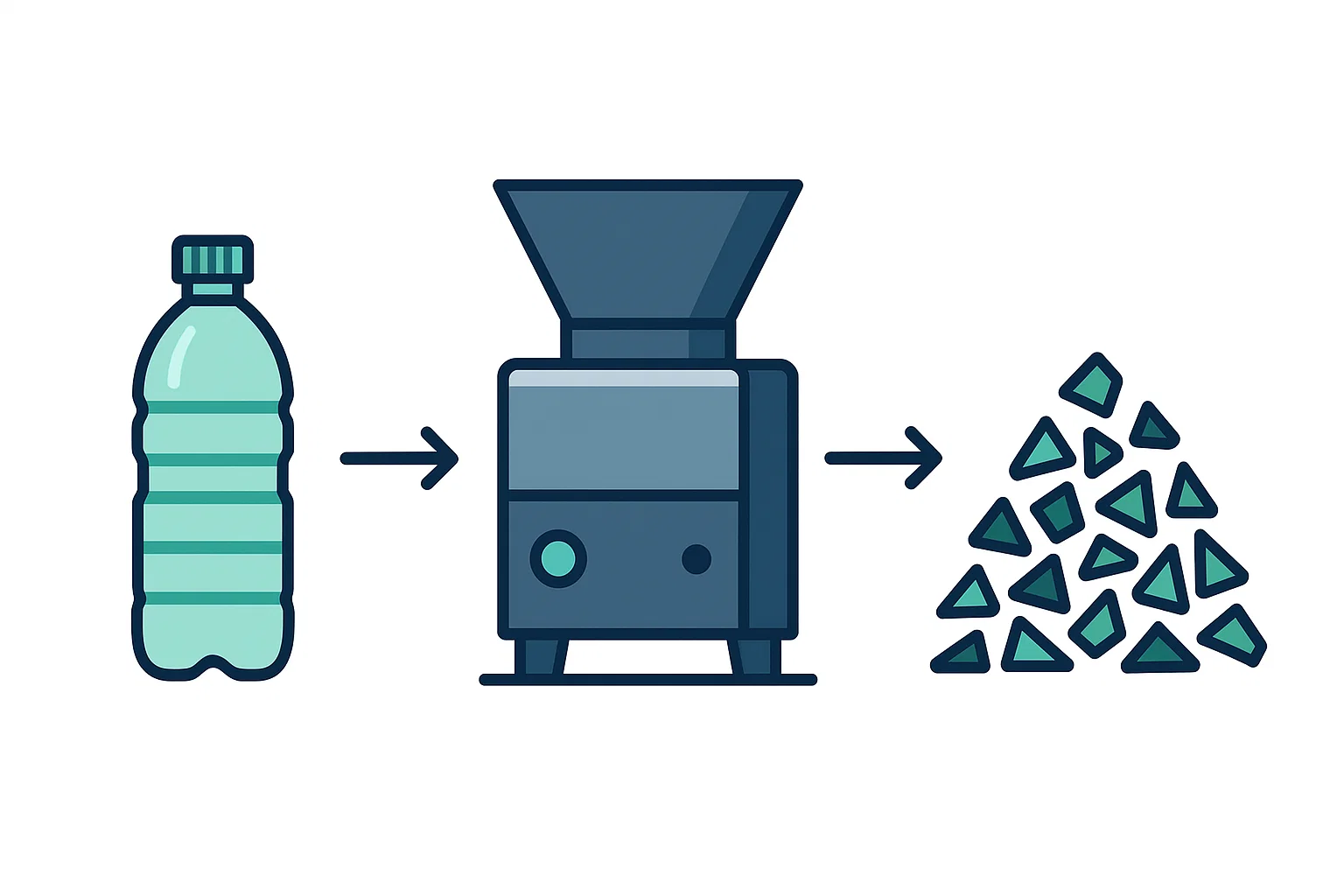

1. Zmniejszenie rozmiaru

Gruba folia jest podawana do rozdrabniacza lub granulatora, który rozdrabnia materiał na mniejsze, jednolite płatki, co umożliwia skuteczne czyszczenie.

2. Mycie i separacja

Krytyczny etap, w którym płatki są dokładnie szorowane i oddzielane od zanieczyszczeń, takich jak brud, papier i resztki jedzenia, w zbiornikach pływających.

3. Odwadnianie i suszenie

Najpierw wilgoć usuwana jest mechanicznie (suszarka wirówkowa), a następnie termicznie (system gorącego powietrza), co jest niezbędne do uzyskania wysokiej jakości wytłaczania.

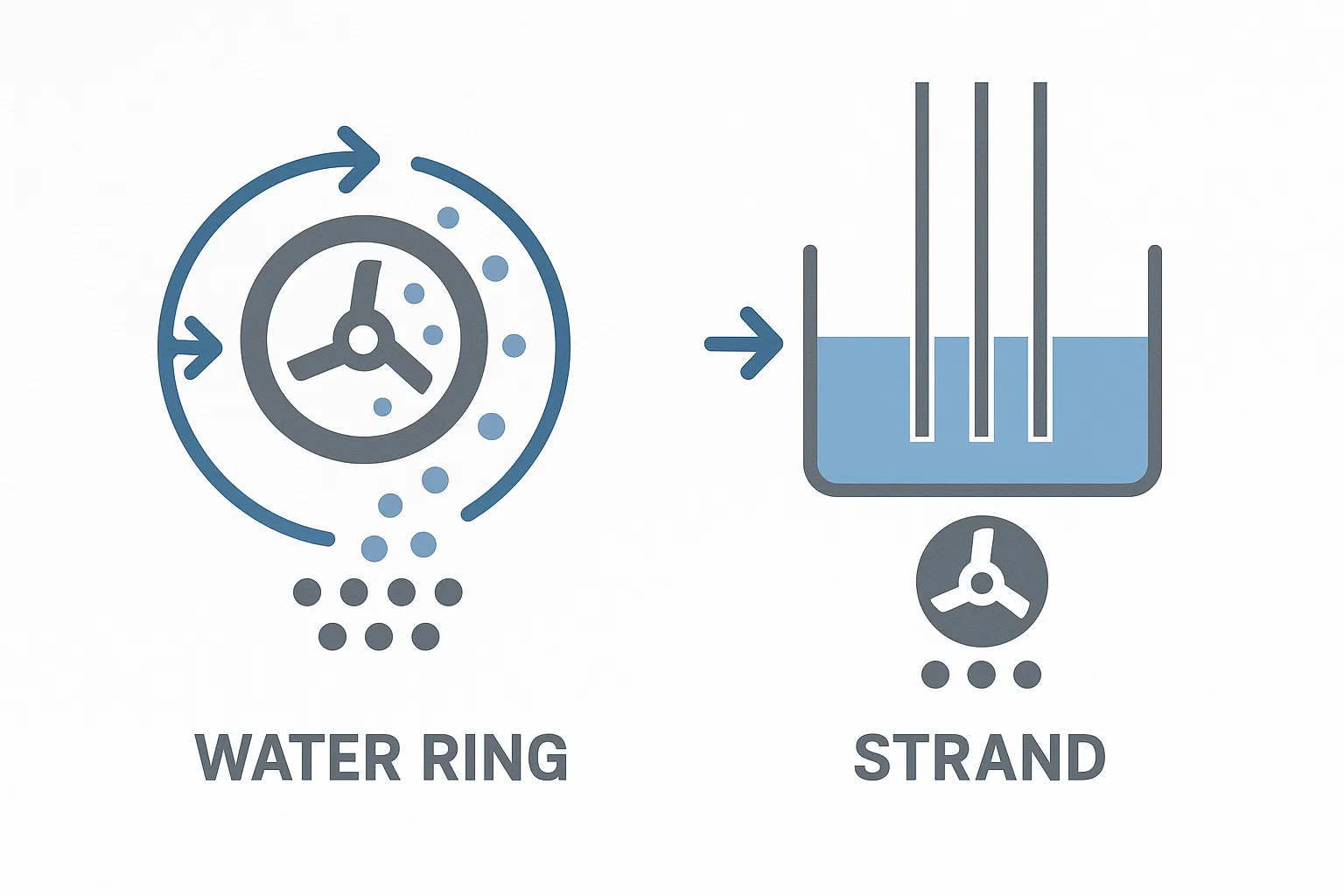

4. Ekstruzja i peletyzacja

Czyste, suche płatki są topione, filtrowane i cięte na jednolite granulki — produkt końcowy, nadający się do sprzedaży.

Jak wybrać odpowiednią maszynę dla swojej firmy

Wybór odpowiedniego sprzętu wymaga dokładnej analizy konkretnego kontekstu operacyjnego. Uniwersalne rozwiązanie rzadko przynosi optymalne rezultaty. Zadaj sobie pytanie:

- Jaki jest mój materiał wejściowy? Poziom zanieczyszczenia dyktuje intensywność wymaganego działania sznurek do prania.

- Jaka jest moja oczekiwana wydajność wyjściowa? Ma to bezpośredni wpływ na wielkość, moc i koszt maszyn.

- Jakiej jakości wymagają końcowe peletki? Wyższa jakość wymaga bardziej zaawansowanej filtracji i odgazowywania.

- Jakie są moje ograniczenia operacyjne? Weź pod uwagę dostępną przestrzeń, energię elektryczną, wodę i siłę roboczą.

Jak wybrać niezawodnego dostawcę

Twój sprzęt jest tak dobry, jak firma, która go dostarcza i serwisuje. Oceniając dostawców, zwróć uwagę na następujące kluczowe cechy:

- Ekspertyza techniczna i dostosowanie: Dostawca najwyższej klasy działa jako konsultant. Maszyna energetyczna, projektujemy rozwiązania dostosowane do indywidualnych potrzeb, dostosowując wszystko od granulator plastiku na sznurku do prania, aby uzyskać najwyższą wydajność.

- Udokumentowane osiągnięcia: Wiarygodny dostawca może przedstawić studia przypadków. Maszyna energetyczna posiada bogate portfolio udanych projektów zrealizowanych w Europie i USA.

- Jakość wykonania i trwałość: Zbadaj konstrukcję. Nasze maszyny są zbudowane z myślą o długowieczności i minimalnym przestoju, co gwarantuje, że Twoja inwestycja w systemy takie jak nasze granulatory wytłaczające I odwadnianie i suszenie linie są chronione.

- Kompleksowe wsparcie posprzedażowe: Relacja nie powinna kończyć się w momencie dostawy. Zapewniamy stałe wsparcie techniczne, szkolenia i łatwo dostępne części zamienne.

Analiza zwrotu z inwestycji (ROI)

Inwestycja w linię do recyklingu folii plastikowych to znaczny wydatek inwestycyjny, ale potencjalny zwrot z inwestycji (ROI) jest atrakcyjny. Choć tańsza maszyna może początkowo wydawać się atrakcyjna, wysokiej jakości, wydajny system od renomowanego dostawcy, takiego jak… Maszyna energetyczna często zapewnia znacznie lepszy długoterminowy zwrot z inwestycji (ROI) dzięki dłuższemu czasowi sprawności, niższemu zużyciu energii i wyższej jakości produktowi końcowemu.

Często zadawane pytania (FAQ)

Ile miejsca potrzeba na kompletną linię do recyklingu folii plastikowych?

Zależy to całkowicie od wydajności. Mniejsza linia (np. 300–500 kg/h) może wymagać 300–500 metrów kwadratowych, podczas gdy większa linia przemysłowa (ponad 1000 kg/h) może wymagać 1000 metrów kwadratowych lub więcej. W ramach konsultacji zapewniamy szczegółowe plany rozmieszczenia.

Jaka jest główna różnica w obróbce filmu postindustrialnego i postkonsumenckiego?

Folia poprodukcyjna jest zazwyczaj czystsza i bardziej jednolita, często wymagając mniej intensywnego mycia na linii produkcyjnej. Folia poprodukcyjna jest zazwyczaj bardziej zanieczyszczona materią organiczną, papierem i brudem, co wymaga bardziej wytrzymałego i kompleksowego systemu mycia i separacji.

Czy Twoje maszyny radzą sobie z foliami zadrukowanymi w dużej ilości lub wielowarstwowymi?

Nasze systemy można skonfigurować tak, aby efektywnie obsługiwać folie z intensywnym nadrukiem. W przypadku folii wielowarstwowych (np. PE/PA) jest to bardziej skomplikowane. Chociaż nasze systemy mogą je przetwarzać, końcowy granulat będzie materiałem mieszanym. Zalecamy omówienie tych konkretnych materiałów z naszym zespołem technicznym.

Jak długo zazwyczaj trzeba czekać na zwrot z inwestycji?

Okres zwrotu z inwestycji (ROI) jest bardzo zróżnicowany i zależy od takich czynników, jak koszt inwestycji, koszty operacyjne oraz cena rynkowa peletu z recyklingu. Jednak dzięki wydajnemu systemowi wielu naszych klientów odnotowuje pozytywny zwrot w ciągu 2 do 4 lat.

Zrób kolejny krok w kierunku dochodowej działalności recyklingowej

Przekształcenie odpadów plastikowych w wartościowy zasób to ważny krok dla każdej przyszłościowo myślącej firmy. Z odpowiednią technologią i właściwym partnerem możesz stworzyć nowe źródło dochodu, wywierając jednocześnie namacalny, pozytywny wpływ na środowisko.

Poproś o spersonalizowaną wycenę

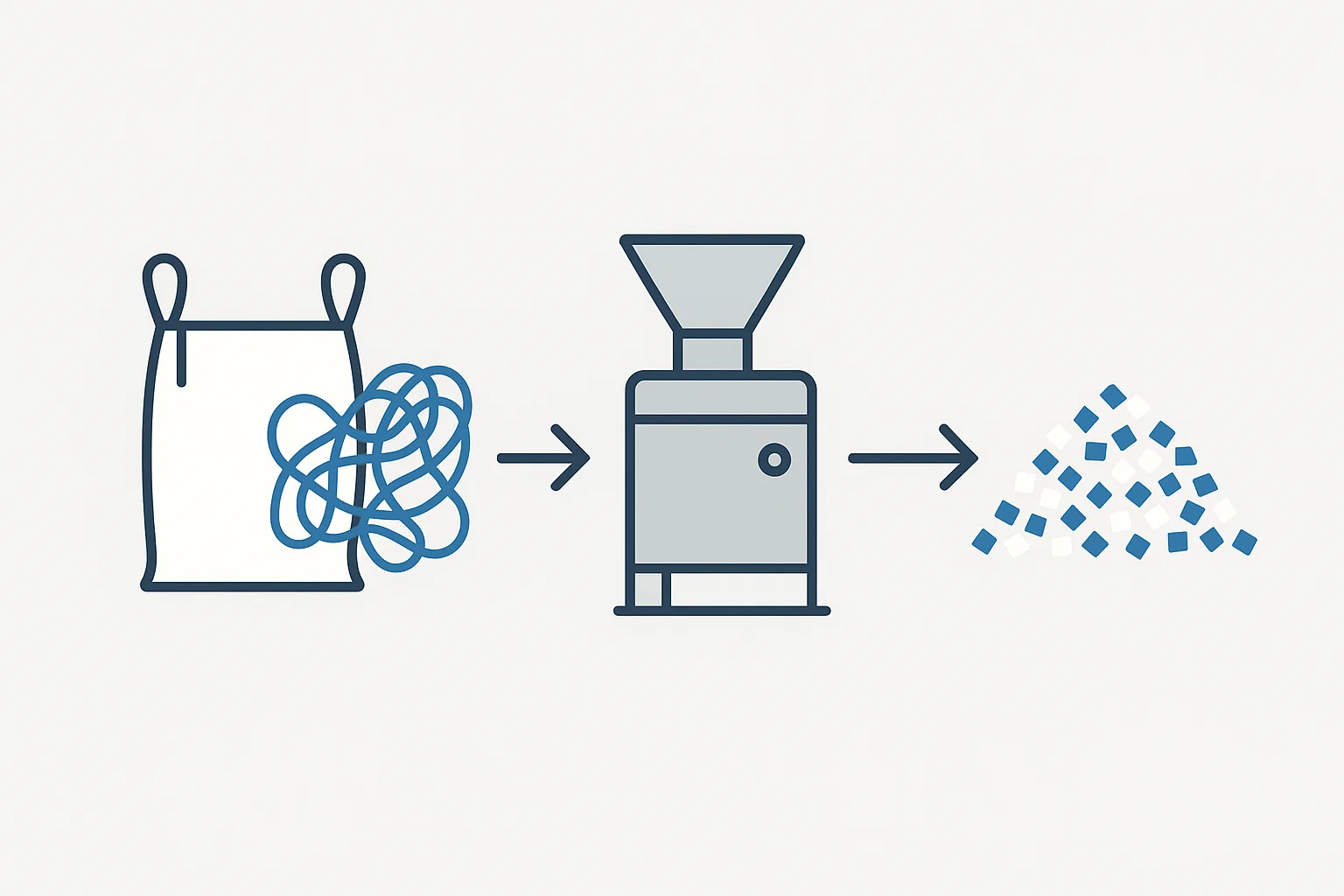

Wprowadzenie: Ukryta złożoność w dywanach wycofanych z eksploatacji

W dążeniu do gospodarki o obiegu zamkniętym recykling dużych strumieni odpadów stwarza zarówno poważne wyzwania, jak i ogromne możliwości. Wśród nich dywany wycofane z eksploatacji stanowią ogromne, niewykorzystane zasoby. Każdego roku miliony ton dywanów trafia na wysypiska w Europie i USA, co jest zarówno niezrównoważone pod względem środowiskowym, jak i ekonomicznie nieekonomiczne. Dla producentów i profesjonalistów zajmujących się recyklingiem przekształcenie tych odpadów w cenny towar jest logicznym i dochodowym kolejnym krokiem.

Jednak powszechne i kosztowne błędne przekonanie często wykoleja te wysiłki już na samym początku: redukcja rozmiaru. Wiele firm wyposażonych w niszczarki przeznaczone do materiałów takich jak metal lub plastik zakłada, że te potężne maszyny poradzą sobie ze wszystkim. Szybko odkrywają, że dywany są wyjątkowo groźnym przeciwnikiem.

Próba przetworzenia dywanów za pomocą standardowej niszczarki jest nie tylko nieefektywna; może prowadzić do katastrofalnej awarii sprzętu, kosztownych przestojów i niskiej jakości, niesprzedawalnej produkcji. W tym artykule zostaną omówione konkretne techniczne powody, dla których dywany wymagają specjalistycznego podejścia, oraz szczegółowo wyjaśnione, dlaczego profesjonalna niszczarka tekstyliów nie jest luksusem, lecz koniecznością dla każdej poważnej działalności związanej z recyklingiem.

Anatomia problemu: dlaczego tak trudno zniszczyć dywan?

Aby zrozumieć, dlaczego standardowe niszczarki są nieodpowiednie, musimy najpierw zrozumieć, czym właściwie jest dywan. Daleki od bycia prostym materiałem tekstylnym, nowoczesny dywan jest złożonym materiałem kompozytowym, zaprojektowanym dla trwałości, wygody i odporności. Właśnie ta inżynieria sprawia, że tak trudno go dekonstruować.

1. Koszmar materiałów kompozytowych

Typowy dywan składa się z dwóch głównych części: włókna wierzchniego (po którym się chodzi) i warstwy spodniej.

- Włókna wierzchnie: Są to długie, niezwykle wytrzymałe i wytrzymałe polimery syntetyczne, takie jak Nylon 6, Nylon 6,6, Polipropylen (PP) i Poliester (PET) lub włókna naturalne, takie jak wełna. Ich wysoka wytrzymałość na rozciąganie jest zaprojektowana tak, aby były odporne na rozdarcia i zużycie.

- Systemy wsparcia: Podkład to wielowarstwowy system, który utrzymuje włókna na miejscu. Często obejmuje podstawowy podkład (zwykle tkany PP), warstwę klejącą (zwykle SBR Latex, PVC lub poliuretan) i wtórny podkład zapewniający stabilność wymiarową. Niektóre komercyjne płytki dywanowe wykorzystują bitum lub inne ciężkie, ścierne wypełniacze.

To połączenie miękkich, elastycznych włókien i wytrzymałych, ściernych i czasami lepkich materiałów podkładowych sprawia, że przetwarzanie staje się koszmarem dla maszyny do tego nieprzeznaczonej.

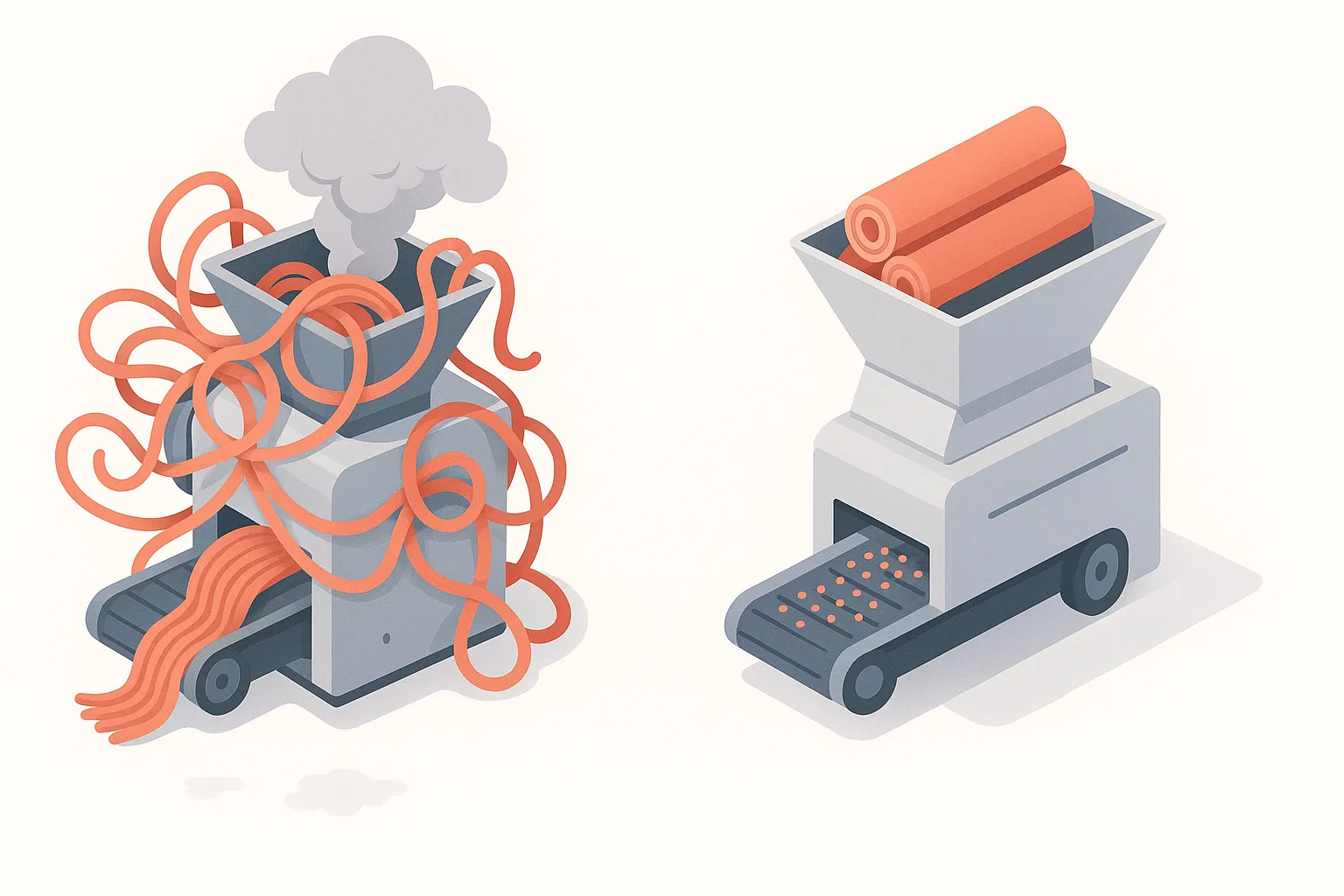

2. Zjawisko owijania i zatykania

To jest prawdopodobnie największe wyzwanie. W przeciwieństwie do sztywnego plastiku lub kruchego metalu, który pęka i łamie się, długie włókna dywanowe tego nie robią. Po włożeniu do standardowej niszczarki, zwłaszcza takiej z pojedynczym, szybko obracającym się wałem, włókna natychmiast zaczynają owijać się wokół wirnika i narzędzi tnących.

Ten efekt owijania powoduje kaskadę problemów:

- Szybkie zagłuszanie: Owinięty materiał gromadzi się, blokując komorę tnącą i powodując zatrzymanie maszyny.

- Przegrzanie i topienie: Tarcie owiniętych włókien generuje ogromne ciepło. Może to stopić włókna syntetyczne (takie jak nylon i polipropylen), tworząc stałą, uplastycznioną masę, którą niezwykle trudno usunąć.

- Naprężenia łożysk i układu napędowego: Ciągła walka z opakowanym materiałem wywiera ogromne obciążenie na silnik, przekładnię i łożyska, co prowadzi do przedwczesnych i kosztownych awarii.

3. Ekstremalne ścieranie i zanieczyszczenie

Dywany żyją na podłodze. Przez cały okres użytkowania gromadzą żwir, piasek, zszywki i inne zanieczyszczenia ścierne. W połączeniu z ścierną naturą lateksowych lub bitumicznych podkładów tworzy to wysoce agresywne środowisko dla narzędzi tnących. Standardowe ostrza stalowe, zaprojektowane do cięcia plastiku lub pękania metalu, stępią się w zadziwiającym tempie, drastycznie zwiększając koszty konserwacji i przestoje.

Standardowe niszczarki kontra dywany: niezgodność techniczna

Przyjrzyjmy się teraz, dlaczego specyficzna konstrukcja niszczarek do metalu i plastiku sprawia, że nie nadają się one do tego zadania.

Niszczarki metalu: brutalna siła spotyka podatnego wroga

Rozdrabniacze metalu to zazwyczaj maszyny o niskiej prędkości i wysokim momencie obrotowym. Używają ogromnej siły do rozrywania, ścinania i łamania sztywnych, kruchych materiałów. Ich narzędzia tnące są grube i wytrzymałe, zaprojektowane tak, aby wytrzymywać silne uderzenia.

- Dlaczego nie sprawdzają się w przypadku dywanów: Dywany nie są kruche. Wysoki moment obrotowy jest marnowany, ponieważ giętki materiał po prostu rozciąga się, wygina i owija wokół wolno poruszających się wałów. Niszczarka nie może uzyskać czystego „gryzienia”, aby rozpocząć cięcie. Zamiast rozdrabniać, plącze się, tworząc opisany powyżej scenariusz zakleszczenia.

Rozdrabniacze i granulatory do tworzyw sztucznych: duża prędkość kontra duża wytrzymałość

Rozdrabniacze i granulatory plastiku działają na innej zasadzie. Zazwyczaj wykorzystują szybki, otwarty wirnik z ostrymi, precyzyjnie ustawionymi pod kątem nożami, które ścinają lub „odłupują” sztywne plastiki.

- Dlaczego nie sprawdzają się w przypadku dywanów: Wysoka prędkość obrotowa jest katastrofą dla materiałów włóknistych. Pogarsza efekt owijania niemal natychmiast. Ostre, cienkie ostrza są bardzo podatne na uszkodzenia spowodowane przez zanieczyszczenia ścierne w dywanach i szybko się tępią. Ponadto wysoka prędkość generuje tarcie i ciepło, często topiąc włókna dywanu w solidny blok, który może zniszczyć komorę tnącą.

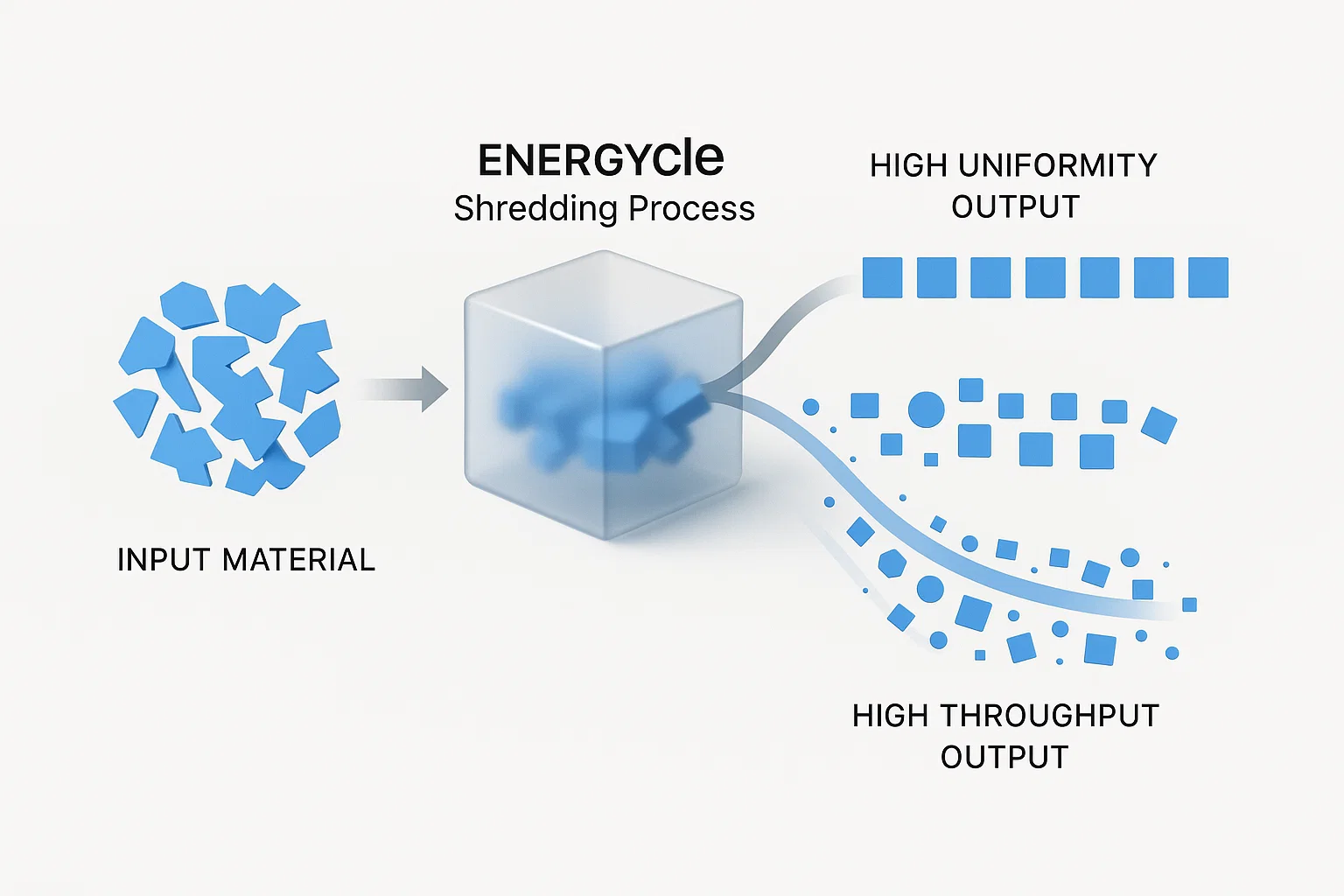

Porównawczy schemat przepływu pracy ilustrujący różnice w przetwarzaniu.

| Etap procesu | Standardowa niszczarka (np. granulator do plastiku) | Energycle Machine Specialist niszczarka dywanów |

|---|---|---|

| Podawanie materiału | Dywan o małej gęstości „unosi się” nad wirnikiem, trudny do uchwycenia. | Siłownik hydrauliczny aktywnie wtłacza materiał do wirnika, zapewniając odpowiednie podawanie. |

| Akcja cięcia | Szybkoobrotowe noże wychwytują długie włókna, powodując ich owijanie. | Specjalnie ukształtowane, wolnoobrotowe noże tnące tną materiał w kontakcie z przeciwostrzem, zapobiegając jego owijaniu. |

| Przepustowość | Częste zacinanie się i przestoje na czyszczenie. Materiał topi się od tarcia. | Ciągłe, równomierne przetwarzanie z minimalnymi przerwami. |

| Zużycie ostrza | Szybkie stępienie od ściernego podkładu i żwiru. Wymagana częsta wymiana. | Hartowane, odporne na zużycie ostrza ze stali zapewniają długą żywotność. |

| Wyjście | Niejednolite, często zawierające długie, niepocięte paski i stopione grudki. | Jednolita, kontrolowana wielkość cząstek ustalana za pomocą wymiennego sita. |

Rozwiązanie inżynieryjne: Anatomia specjalistycznej niszczarki dywanów

Pierwszym krokiem jest rozpoznanie tych wyjątkowych wyzwań. Drugim jest zaprojektowanie maszyny specjalnie do ich przezwyciężenia. W Energycle Machine zainwestowaliśmy znaczące badania i rozwój w tworzenie solidnych rozwiązań dla problematycznych strumieni odpadów. niszczarka przeznaczona do dywanów nie jest zmodyfikowaną niszczarką do plastiku; jest to specjalnie skonstruowane urządzenie.

Oto najważniejsze elementy konstrukcyjne, które wyróżniają profesjonalną niszczarkę dywanów:

- Specjalistyczna konstrukcja wirnika zapobiegająca owijaniu: To jest serce maszyny. Zamiast prostego cylindrycznego wirnika, nasze niszczarki do dywanów mają segmentowany lub specjalnie profilowany wirnik. Noże są ułożone w określonym wzorze, który aktywnie zapobiega owijaniu się długich włókien wokół wału, zapewniając ciągłe cięcie.

- Zaawansowana technologia noży i ostrzy: Wykorzystujemy unikalnie ukształtowane, wklęsłe noże wykonane z opatentowanych hartowanych stopów stali. Te noże zapewniają krojenie, rozrywanie, a nie ścinanie z dużą prędkością. Ta solidna konstrukcja jest o wiele bardziej odporna na ścieranie przez podkład dywanowy i osadzony żwir, co znacznie wydłuża żywotność ostrza i zmniejsza koszty operacyjne.

- Inteligentny popychacz hydrauliczny (tłok): Dywany są grube, ale nie gęste. System grawitacyjny jest nieefektywny. Nasze niszczarki zawierają hydrauliczny siłownik wykrywający obciążenie, który siłą i inteligentnie wpycha materiał dywanu do wirnika. Zapewnia to stałe, dodatnie ciśnienie podawania, zapobiegając „tańczeniu” materiału na górze wirnika i maksymalizując przepustowość.

- Klasyfikacja ekranów dla precyzyjnego wyjścia: Skuteczny recykling wymaga spójnego, jednorodnego surowca do następnego procesu (np. pirolizy, wytłaczania lub odzyskiwania włókien). Nasze niszczarki dywanów są wyposażone w wytrzymałe, wymienne sita pod komorą tnącą. Rozdrobniony materiał jest zatrzymywany, aż stanie się wystarczająco mały, aby przejść przez otwory sita, co gwarantuje jednolity rozmiar cząstek dostosowany do Twoich dokładnych wymagań. Zrozumienie jego unikalnej konstrukcji jest kluczem do docenienia jego skuteczności.

- Solidny układ napędowy z zabezpieczeniem przed przeciążeniem: Układ przeniesienia napędu jest zaprojektowany tak, aby dostarczać wysoki moment obrotowy przy niskich prędkościach, zapewniając niezbędną moc do rozrywania gęstych brył podkładu i włókien bez zatrzymywania silnika. Zaawansowane elektroniczne i mechaniczne systemy przeciążeniowe chronią cały układ napędowy przed uszkodzeniem w przypadku przypadkowego wprowadzenia nierozdrobnionego przedmiotu (np. dużego kawałka metalu).

Dzięki zintegrowaniu tych funkcji niszczarka jednowałowa Energycle Machine przekształca problematyczne zadanie rozdrabniania dywanów w płynny, wydajny i dochodowy proces przemysłowy. Zapraszamy do zobacz tę niszczarkę do dywanów aby zobaczyć te zasady w działaniu.

Zwrot z inwestycji w specjalizację: dlaczego właściwa maszyna się opłaca

Inwestycja w specjalistyczną niszczarkę dywanów marki Energycle Machine nie jest wydatkiem; to inwestycja w produktywność i rentowność.

- Maksymalny czas sprawności i przepustowość: Drastyczne skrócenie przestojów związanych z usuwaniem zacięć i czyszczeniem stopionego plastiku, co przekłada się na większą wydajność przetwarzania.

- Spójne, wartościowe wyniki: Wyprodukuj jednolity, schludny i nadający się do sprzedaży materiał z recyklingu, który będzie mógł uzyskać wyższą cenę na rynku towarów.

- Drastycznie obniżone koszty konserwacji: Skorzystaj ze znacznie dłuższej żywotności ostrza i mniejszego zużycia głównych podzespołów, takich jak silniki i łożyska.

- Zwiększone bezpieczeństwo operacyjne: Maszyna działająca w ramach parametrów projektowych jest bezpieczniejszą maszyną. Wyeliminuj ryzyko związane z katastrofalnymi zacięciami i przeciążonymi silnikami.

Wybierając odpowiednie narzędzie do pracy, możesz zamienić problem, jakim są duże odpady dywanowe, w stałe i cenne źródło dochodu.

Często zadawane pytania (FAQ)

1. Czy specjalistyczna niszczarka dywanów Energycle Machine może przetwarzać również inne tekstylia?

Oczywiście. Nasze niszczarki tekstyliów są bardzo wszechstronne. Chociaż są specjalnie zaprojektowane do radzenia sobie z wytrzymałością dywanów, są również wyjątkowo skuteczne w przetwarzaniu innych materiałów włóknistych, takich jak odzież, tapicerka, materace i tekstylia przemysłowe, takie jak przędze i włóczki.

2. Co decyduje o ostatecznym rozmiarze rozdrobnionego materiału dywanowego?

Rozmiar wyjściowy jest precyzyjnie kontrolowany przez perforowane sito zainstalowane w maszynie. Energycle Machine oferuje szeroki zakres rozmiarów sit, zazwyczaj od 20 mm do 100 mm, co pozwala na produkcję dokładnego rozmiaru cząstek wymaganego dla procesów downstream. Możemy doradzić optymalny rozmiar dla Twojego konkretnego zastosowania.

3. W jaki sposób niszczarki radzą sobie z zanieczyszczeniami takimi jak metalowe zszywki lub gwoździe w dywanie?

Nasze niszczarki są zbudowane z myślą o wytrzymałości. Konstrukcja o wysokim momencie obrotowym i niskiej prędkości, w połączeniu z hartowanymi stalowymi nożami, zazwyczaj może bez problemu przecinać małe zanieczyszczenia, takie jak zszywki. W przypadku większych kawałków metalu nasz zaawansowany system wykrywania przeciążenia automatycznie zatrzyma lub odwróci wirnik, aby zapobiec uszkodzeniom, chroniąc Twoją inwestycję.

4. Jaki jest typowy harmonogram konserwacji specjalistycznej niszczarki do dywanów?

Konserwacja jest prosta i obejmuje przede wszystkim regularne obracanie/wymianę noży i rutynowe kontrole układów hydraulicznych i napędowych. Dzięki materiałom odpornym na zużycie i solidnej konstrukcji, okresy międzyserwisowe niszczarki Energycle Machine są znacznie dłuższe niż w przypadku standardowej maszyny niewłaściwie używanej do tego zastosowania, co zapewnia maksymalny czas sprawności operacyjnej.

Wnioski: Dokonaj właściwego wyboru dla swojej działalności

Wiadomość jest jasna: dywan nie jest po prostu kolejnym materiałem odpadowym. Jego wyjątkowa struktura kompozytowa wymaga czegoś więcej niż brutalnej siły lub dużej prędkości; wymaga rozwiązania inżynieryjnego. Próba użycia standardowej niszczarki do metalu lub plastiku to przepis na frustrację, stratę finansową i porażkę.

Specjalistyczna, specjalnie zaprojektowana niszczarka do dywanów to jedyny sposób na niezawodne i zyskowne uwolnienie wartości ukrytej w tym trudnym strumieniu odpadów. Inwestując w maszynę zaprojektowaną z myślą o konkretnych wyzwaniach związanych z dywanami — od wirników zapobiegających owijaniu się po inteligentne systemy podawania — wyposażasz swoją działalność w umiejętności niezbędne do sukcesu.

Chcesz zamienić problem odpadów dywanowych w dochodową okazję?

Zespół ekspertów Energycle Machine pomoże Ci wybrać idealne rozwiązanie do niszczenia dostosowane do Twoich konkretnych potrzeb. Analizujemy Twój materiał, wymagania dotyczące przepustowości i cele operacyjne, aby polecić maszynę, która zapewni niezrównaną wydajność i niezawodność.

Skontaktuj się z nami już dziś, aby uzyskać niezobowiązującą konsultację lub poprosić o szczegółową wycenę. Zbudujmy razem bardziej dochodową i zrównoważoną przyszłość.

Wprowadzenie: Niewidoczny bohater Twojej linii recyklingowej

W złożonym i wymagającym świecie przemysłowego recyklingu tworzyw sztucznych, granulator tworzyw sztucznych stanowi ostatni, kluczowy etap. To maszyna, która przetwarza przetworzone płatki plastikowe w jednorodny, wysokiej jakości granulat gotowy do wprowadzenia na rynek. Jego niezawodna i niezawodna praca jest bezpośrednio związana z rentownością i reputacją zakładu. Jednak, jak w przypadku każdego wysokowydajnego urządzenia przemysłowego, maksymalna wydajność granulatora nie jest czymś oczywistym; jest ona wynikiem starannej, proaktywnej konserwacji.

Nieoczekiwane przestoje, niespójna jakość peletu i przedwczesne awarie podzespołów to nie tylko problemy operacyjne – to również znaczne obciążenie dla Państwa zysków. Właśnie w tym miejscu ustrukturyzowana strategia konserwacji staje się jedną z najcenniejszych inwestycji. W Energycle Machine nie tylko projektujemy solidne i wydajne urządzenia do recyklingu, ale także współpracujemy z naszymi klientami, aby zapewnić im maksymalny zwrot z inwestycji w całym cyklu życia urządzenia.

Ten kompleksowy przewodnik zawiera szczegółową listę kontrolną konserwacji, przeznaczoną dla kierowników zakładów, zespołów konserwacyjnych i operatorów. Przestrzeganie tego harmonogramu pomoże Ci zwiększyć bezpieczeństwo, wydłużyć żywotność sprzętu i zapewnić Granulator plastiku konsekwentnie dostarcza produkty wysokiej jakości, jakich oczekują Twoi klienci.

Strategiczna wartość proaktywnej konserwacji

Zanim zagłębimy się w listę kontrolną, kluczowe jest zrozumienie Dlaczego To ma znaczenie. Przejście od kultury reaktywnej („naprawiaj, gdy się zepsuje”) do proaktywnej konserwacji przynosi wymierne korzyści:

- Wydłużona żywotność sprzętu: Regularna konserwacja zapobiega przekształcaniu się drobnych usterek w poważne awarie, znacznie wydłużając okres eksploatacji Twojego zasobu.

- Stała jakość peletu: Dobrze utrzymane ostrza, matryce i sita produkują jednorodne peletki. Niespójny rozmiar, kształt lub obecność drobnych cząstek może prowadzić do odrzucania partii i zaszkodzić reputacji rynkowej.

- Zwiększone bezpieczeństwo operacyjne: Właściwie konserwowana maszyna jest bezpieczniejszą maszyną. Regularne kontrole osłon bezpieczeństwa, wyłączników awaryjnych i systemów elektrycznych są nieodzowne dla ochrony zespołu.

- Niższe koszty operacyjne: Proaktywna konserwacja minimalizuje kosztowne naprawy awaryjne, zmniejsza zużycie energii (np. ostre ostrza wymagają mniejszej mocy) i zapobiega kosztownym przestojom w produkcji.

- Poprawiona przepustowość: Zoptymalizowana maszyna pracuje bez zakłóceń z założoną wydajnością, maksymalizując wydajność i przychody.

Twój kompleksowy harmonogram konserwacji granulatora plastiku

Udany program konserwacji opiera się na rutynie. Podzieliliśmy podstawowe zadania na harmonogramy dzienne, tygodniowe i miesięczne/kwartalne, aby stworzyć zarządzalny i efektywny przepływ pracy.

Diagram: Wielopoziomowy przepływ pracy konserwacyjny

Aby lepiej zwizualizować harmonogram, rozważ następujące podejście wielopoziomowe:

PROGRAM KONSERWACJI PELLETIZERA PLASTIKOWEGO

CODZIENNE ZADANIA (przed uruchomieniem i po wyłączeniu) - FUNDACJA

- Kontrola wizualna, kontrole bezpieczeństwa, usuwanie zanieczyszczeń, czyszczenie

- Zadania na poziomie operatora, wymagane minimalne narzędzia

TYGODNIOWE ZADANIA - OPTYMALIZACJA RUTYNOWA

- Kontrola ostrza/noża, smarowanie łożysk, kontrola sita

- Wymaga przeszkolonego personelu i podstawowych narzędzi ręcznych

ZADANIA MIESIĘCZNE / KWARTALNE - GŁĘBOKA KONTROLA STANU SYSTEMU

- Inspekcja silnika i skrzyni biegów, przegląd układu hydraulicznego

- Wykonywane przez doświadczonych techników ds. konserwacji

Codzienne kontrole konserwacyjne: zasada 15 minut

Te szybkie kontrole, wykonywane na początku i na końcu każdej zmiany, stanowią pierwszą linię obrony przed nieoczekiwanymi przestojami.

Przed uruchomieniem:

- Ogólna kontrola wizualna: Obejdź cały pelletizer. Poszukaj luźnych śrub, uszkodzonego okablowania lub oznak wycieku płynu (oleju lub wody) na podłodze pod maszyną.

- Sprawdź zabezpieczenia: Upewnij się, że wszystkie osłony, pokrywy i panele bezpieczeństwa są bezpiecznie na swoim miejscu i działają prawidłowo. Nigdy nie używaj maszyny z pominiętymi funkcjami bezpieczeństwa.

- Sprawdź zatrzymania awaryjne: Przeprowadź fizyczny test przycisków zatrzymania awaryjnego, aby upewnić się, że są dostępne i działają.

- Wyczyść komorę tnącą i obszar podawania: Sprawdź zasobnik podający i komorę tnącą pod kątem resztek plastiku, ciał obcych (takich jak zanieczyszczenia metalowe) lub zanieczyszczeń z poprzedniego cyklu. Rozpoczęcie od czystej komory zapobiega zanieczyszczeniu i uszkodzeniu ostrza.

- Sprawdź układ chłodzenia: W przypadku pierścieni wodnych lub granulatorów podwodnych sprawdź, czy zbiornik na wodę ma odpowiedni poziom i czy pompa wodna działa. Upewnij się, że filtry w linii wodnej są czyste.

Po wyłączeniu:

- Dokładne czyszczenie: To jest najważniejsze. Usuń wszystkie pozostałości plastiku z głowicy matrycy, komory tnącej i rynny wylotowej granulatu. Polimer pozostawiony do ostygnięcia i stwardnienia może być niezwykle trudny do usunięcia i może spowodować znaczne uszkodzenia podczas następnego uruchomienia.

- Wyczyść maszynę: Wyczyść zewnętrzną część maszyny, aby usunąć kurz i drobiny. To nie tylko utrzymuje porządek w miejscu pracy, ale także ułatwia wykrywanie przyszłych wycieków.

- Słuchaj i dokumentuj: Operator powinien zgłaszać zespołowi konserwacyjnemu wszelkie nietypowe dźwięki, wibracje lub problemy operacyjne występujące podczas zmiany. Prosty dziennik jest nieocenionym narzędziem do monitorowania stanu maszyny na przestrzeni czasu.

Tygodniowa konserwacja: dostrajanie wydajności

Zadania te wymagają bardziej praktycznego podejścia i są niezbędne do utrzymania jakości wyjściowej oraz integralności mechanicznej.

- Kontrola i regulacja ostrza/noża: Sercem Twojego pelletyzatora jest jego układ tnący.

- Ostrość: Wizualnie sprawdź krawędzie tnące ostrzy obrotowych i stacjonarnych. Tępe ostrza rozrywają plastik zamiast go przecinać, co prowadzi do złej jakości peletu (ogonki, drobne cząstki) i zwiększonego obciążenia silnika.

- Luz: Sprawdź szczelinę między ostrzami obrotowymi a powierzchnią matrycy (lub ostrzem nieruchomym). Nieprawidłowa szczelina powoduje nieefektywne cięcie. Zapoznaj się z instrukcją obsługi maszyny Energycle, aby uzyskać dokładne specyfikacje dotyczące odstępu, ponieważ różnią się one w zależności od modelu i zastosowania.

- Bezpieczeństwo: Upewnij się, że wszystkie śruby mocujące ostrze są dokręcone zgodnie ze specyfikacją producenta.

- Smarowanie łożysk:

- Zidentyfikuj wszystkie punkty smarowania łożysk wirnika głównego i innych ruchomych elementów.

- Nałóż właściwy rodzaj i ilość smaru wysokotemperaturowego zgodnie ze specyfikacją w instrukcji obsługi sprzętu. Nadmierne smarowanie może być równie szkodliwe jak niedostateczne, ponieważ może rozerwać uszczelki i przyciągnąć zanieczyszczenia.

- Kontrola sita i płyty matrycowej:

- Zdejmij i sprawdź płytkę matrycy. Sprawdź, czy nie ma zablokowanych otworów, które mogą powodować nierównomierny przepływ i wzrost ciśnienia. Użyj odpowiednich narzędzi (wiertarki stołowej z miękkimi mosiężnymi wiertłami), aby ostrożnie wyczyścić wszystkie zatkane otwory.

- Sprawdź, czy w zestawie ekranowym (jeśli jest używany) nie ma rozdarć lub blokad i w razie potrzeby wymień go.

Miesięczna i kwartalna konserwacja: dogłębne spojrzenie na stan systemu

Celem tych szczegółowych kontroli jest zapobieganie poważnym awariom podzespołów.

- Przegląd silnika i układu napędowego (co miesiąc):

- Paski napędowe: Sprawdź napięcie i stan pasów napędowych. Poszukaj oznak pęknięć, przetarć lub zeszkleń. W razie potrzeby dostosuj napięcie lub wymień paski.

- Silnik: Przy wyłączonej i prawidłowo zablokowanej maszynie, nasłuchuj wszelkich szorstkości podczas ręcznego obracania wału silnika. Sprawdź, czy żebra chłodzące są wolne od kurzu, aby zapewnić prawidłowe odprowadzanie ciepła.

- Przegląd skrzyni biegów (co miesiąc):

- Sprawdź poziom oleju w okienku kontrolnym skrzyni biegów.

- Co najmniej raz na kwartał pobierz niewielką próbkę oleju przekładniowego. Sprawdź, czy ma mleczny kolor (oznaczający zanieczyszczenie wodą) lub drobne cząstki metalu (oznaczające zużycie przekładni). Zaplanuj wymianę oleju zgodnie z zaleceniami producenta lub na podstawie analizy oleju.

- Kontrola układu hydraulicznego (kwartalnie – jeśli dotyczy):

- W przypadku układów z hydraulicznymi zmieniaczami sit lub siłownikami płyt matrycowych należy sprawdzić wszystkie węże hydrauliczne pod kątem oznak przetarcia, pęknięć lub nieszczelności, zwłaszcza wokół przyłączy.

- Sprawdź poziom i klarowność płynu hydraulicznego. Wymień filtr hydrauliczny zgodnie z zalecanym harmonogramem serwisowania.

- Przegląd szaf elektrycznych (kwartalnie):

- Bezpieczeństwo przede wszystkim: Czynność tę musi wykonać wykwalifikowany elektryk, po odcięciu zasilania.

- Otwórz główną szafę elektryczną i delikatnie wydmuchaj sprężonym powietrzem nagromadzony kurz, który może spowodować zwarcie lub zagrożenie pożarem.

- Przeprowadź wizualną kontrolę zacisków i połączeń pod kątem oznak przegrzania (odbarwienia) lub poluzowania.

Kluczowe procedury operacyjne dotyczące bezpieczeństwa (SOP)

Konserwacja musi być zawsze wykonywana bezpiecznie. Przestrzegaj tych podstawowych zasad:

- Blokada/Etykietowanie (LOTO): Przed rozpoczęciem jakichkolwiek prac konserwacyjnych maszyna musi zostać całkowicie odłączona od zasilania i odizolowana od źródła zasilania. Należy zastosować blokadę i etykietę, aby zapobiec przypadkowemu uruchomieniu.

- Środki ochrony osobistej (PPE): Zawsze należy nosić odpowiedni sprzęt ochrony osobistej, w tym okulary ochronne, rękawice odporne na przecięcia (szczególnie podczas pracy z ostrzami) oraz buty ze stalowymi noskami.

- Postępuj zgodnie z wytycznymi producenta: Instrukcja obsługi sprzętu jest najważniejszym źródłem informacji. Solidna konstrukcja Maszyna energetyczna Pelletizer upraszcza wiele z tych procesów, należy jednak zawsze zapoznać się ze szczegółowymi instrukcjami i specyfikacjami.

- Nigdy nie pomijaj blokad bezpieczeństwa: Są tam dla Twojej ochrony. Zgłoś natychmiast wszelkie niesprawne funkcje bezpieczeństwa.

Poza maszyną: współpraca z Energycle Machine

Wybór granulatora plastiku to inwestycja długoterminowa. Konstrukcja i jakość wykonania samej maszyny odgrywają znaczącą rolę w jej profilu konserwacji. W Energycle Machine projektujemy nasze systemy pod kątem trwałości, łatwości dostępu do kluczowych komponentów i niezawodności operacyjnej, co z natury upraszcza Twoje obowiązki konserwacyjne.

Nasze zaangażowanie wykracza poza halę fabryczną. Zapewniamy kompleksowe wsparcie posprzedażowe, w tym szczegółowe instrukcje, szybką pomoc techniczną i gotowe dostawy oryginalnych części zamiennych OEM. Używanie oryginalnych części zapewnia idealne dopasowanie, wydajność i trwałość, chroniąc Twoją inwestycję i gwarantując, że Twoja maszyna działa zgodnie z przeznaczeniem.

Często zadawane pytania (FAQ)

1. Jak często należy ostrzyć lub wymieniać ostrza granulatora?

Zależy to w dużej mierze od rodzaju przetwarzanego tworzywa sztucznego i obecności wypełniaczy ściernych (takich jak włókno szklane). W przypadku czystego LDPE/HDPE ostrza mogą wytrzymać kilka tygodni. W przypadku materiałów ściernych może być konieczne cotygodniowe sprawdzanie i ostrzenie. Kluczowym wskaźnikiem jest jakość granulatu; gdy zauważysz wzrost ilości drobnych lub resztkowych cząstek, czas wymienić ostrza.

2. Jakie są najczęstsze sygnały ostrzegawcze, że mój granulator wymaga natychmiastowej uwagi?

Zwróć uwagę na nagły wzrost natężenia prądu silnika (oznaka tępych łopatek lub blokady), nietypowe lub głośne dźwięki (oznaczające problemy z łożyskami lub skrzynią biegów), nadmierne wibracje lub widoczne wycieki oleju lub wody. Każdy z tych objawów uzasadnia natychmiastowe i bezpieczne wyłączenie w celu przeprowadzenia inspekcji.

3. Czy mogę używać części zamiennych ogólnego przeznaczenia lub części zamiennych innych producentów w moim granulatorze?

Choć używanie tańszych, nieoryginalnych części może być kuszące, zdecydowanie odradzamy. Oryginalne części Energycle Machine są produkowane zgodnie z precyzyjnymi tolerancjami i specyfikacjami materiałowymi zaprojektowanymi dla Twojej maszyny. Źle dopasowane części mogą powodować przedwczesne zużycie innych podzespołów, prowadzić do słabej wydajności, a nawet unieważnić gwarancję.

4. Czy rodzaj przetwarzanego plastiku ma wpływ na harmonogram konserwacji?

Zdecydowanie. Miększe polimery, takie jak PE i PP, są mniej wymagające pod względem komponentów. Twardsze, bardziej ścierne materiały, takie jak nylon (PA) lub PC wypełniony szkłem, przyspieszą zużycie ostrzy, płyt matrycowych i luf. Jeśli często zmieniasz materiały, powinieneś dostosować częstotliwość konserwacji, a także częściej sprawdzać, gdy używasz ściernych polimerów.

Wnioski: Twój partner w doskonałości w zakresie peletyzacji

Dobrze utrzymany granulator plastiku jest podstawą dochodowej działalności recyklingowej. Wdrażając tę ustrukturyzowaną listę kontrolną na każdy dzień, tydzień i miesiąc, nie tylko wykonujesz konserwację; inwestujesz w czas sprawności, jakość i bezpieczeństwo.

To proaktywne podejście przekształca Twój zespół ds. utrzymania ruchu ze strażaków w strategicznych partnerów sukcesu Twojego zakładu. Gwarantuje, że Twój sprzęt, a zwłaszcza wysokowydajny system od zaufanego partnera, będzie przynosił stałe zyski przez wiele lat.

Chcesz usprawnić swoje operacje recyklingu dzięki niezawodnemu i wydajnemu granulatorowi tworzyw sztucznych, zaprojektowanemu z myślą o łatwej konserwacji? Skontaktuj się z zespołem Energycle Machine już dziś w celu uzyskania spersonalizowanej konsultacji lub wyceny naszych zaawansowanych systemów.