Wiadomości o recyklingu

Czym jest recykling odpadów z tworzyw sztucznych na miejscu?

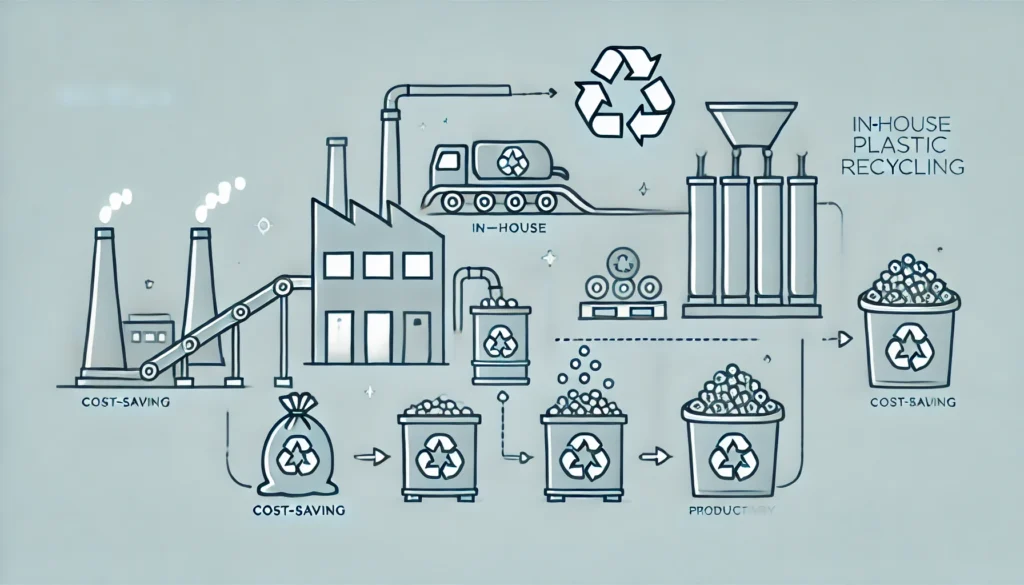

Najpierw porozmawiajmy o recyklingu poprzemysłowym (PIR). Odnosi się to do procesu ponownego przetwarzania odpadów z tworzyw sztucznych generowanych podczas produkcji wyrobów z tworzyw sztucznych. Gdy proces recyklingu odbywa się w tym samym zakładzie produkcyjnym, nazywa się to recyklingiem wewnętrznym.

Rodzaje tworzyw sztucznych do recyklingu wewnętrznego

• Folia plastikowa PE na maszyny do recyklingu

• Przykłady materiałów poprzemysłowych, które można poddać recyklingowi w fabryce, obejmują odpady z tworzyw sztucznych i wadliwe materiały powstające podczas produkcji. Typowymi materiałami do recyklingu wewnętrznego są skrawki torebek po koszulkach, resztki folii HDPE/LDPE i torebek, zadrukowane i niezadrukowane folie plastikowe, taśmy ściągające, tkaniny tkane, odpady z formowania rozdmuchowego i odpady z formowania wtryskowego.

Dlaczego producenci tworzyw sztucznych powinni zacząć poddawać je recyklingowi na własną rękę?

Wielu producentów tworzyw sztucznych już poddaje recyklingowi odpady produkcyjne w swoich zakładach, ponownie wykorzystując poddane recyklingowi granulaty do produkcji lub sprzedając je na rynku. Biorąc pod uwagę globalny wzrost cen polimerów i niedobory zasobów, producenci zdali sobie sprawę, że włączenie większej ilości materiałów poddanych recyklingowi do produkcji może nie tylko zmniejszyć ich ślad węglowy, ale także obniżyć koszty.

Zalety recyklingu wewnętrznego

1. Oszczędzaj koszty i czas

Gdy producenci zlecają recykling osobom trzecim, muszą wykonać kilka wstępnych kroków, takich jak sortowanie wartościowych odpadów, przechowywanie ich do momentu, aż będą mieli ich wystarczająco dużo, i transport do zakładów recyklingu. Po zakończeniu procesu recyklingu peletki zazwyczaj muszą zostać przetransportowane z powrotem do zakładu producenta. Ponadto producenci muszą zapłacić za te usługi recyklingu.

Recykling wewnętrzny eliminuje wiele z tych etapów, oszczędzając czas i pieniądze dzięki uniknięciu opłat logistycznych i outsourcingowych. Daje również producentom elastyczność w optymalizacji procesów produkcji i recyklingu, minimalizując czas i przestrzeń magazynową.

2. Promuj gospodarkę o obiegu zamkniętym

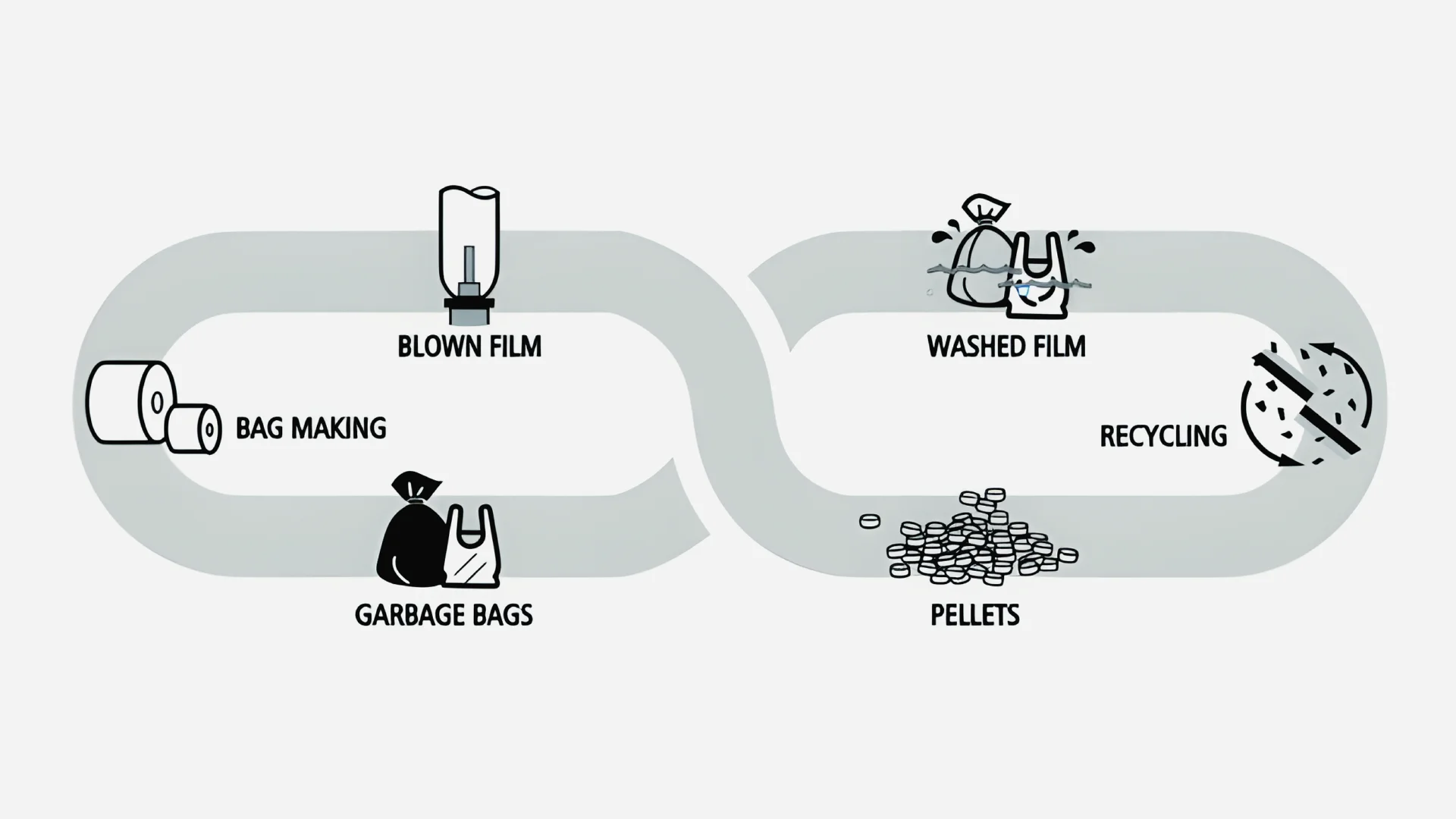

Wykorzystanie większej ilości materiałów pochodzących z recyklingu w produktach może obniżyć koszty produkcji, zmniejszyć ślad węglowy i zminimalizować wykorzystanie surowców. Jest to szczególnie ważne dla producentów folii i toreb, którzy muszą przestrzegać przepisów rządowych, aby zwiększyć zawartość materiałów pochodzących z recyklingu w celu sprzedaży na rynkach takich jak Europa i USA. Dla tych producentów wykorzystanie własnych odpadów do tworzenia materiałów pochodzących z recyklingu poprodukcyjnego jest jednym z najbardziej wydajnych i opłacalnych sposobów uzyskania żywicy pochodzącej z recyklingu.

3. Lepsza kontrola nad materiałami pochodzącymi z recyklingu

Aby zmaksymalizować wydajność recyklingu i osiągnąć stałą jakość, kluczowe jest ponowne przetwarzanie materiałów na stabilnych maszynach do recyklingu. Nawet jeśli materiały są wykonane z tego samego polimeru, ich właściwości mogą się różnić, co utrudnia ich rozróżnienie bez zaawansowanych narzędzi.

Dzięki recyklingowi wewnętrznemu producenci mają pełną wiedzę o cechach swoich materiałów. Dzięki temu 100% materiału z recyklingu o spójnych właściwościach może być bezpośrednio ponownie wykorzystane na linii produkcyjnej, co pomaga utrzymać ścisłą kontrolę jakości nad produktami końcowymi.

4. Zwiększ rentowność

Wraz ze wzrostem cen polimerów i rosnącymi kosztami surowców, żywica z recyklingu jest cenniejsza niż kiedykolwiek. Nawet jeśli producenci nie wykorzystają 100% swoich granulek z recyklingu, mogą sprzedać nadmiar na rynku, zamieniając odpady produkcyjne w korzyści ekonomiczne. Normy prawne i branżowe zachęcają do stosowania materiałów z recyklingu, co powoduje wzrost popytu na materiały z recyklingu lokalnie i globalnie. Zastosowania takie jak formowanie wtryskowe, wytłaczanie i formowanie rozdmuchowe są idealne do wykorzystania granulek z recyklingu, które są często wykorzystywane do produkcji butelek na detergenty do prania, obudów baterii, włókien mioteł, rur, mebli, zabawek, ławek, pojemników na odpady i koszy na śmieci.

W rozległym wszechświecie tworzyw sztucznych dwie gwiazdy świecą szczególnie wyraźnie: polietylen o niskiej gęstości (LDPE) i polietylen o wysokiej gęstości (HDPE). Materiały te, wszechobecne w naszym codziennym życiu, od butelek na wodę po torby na zakupy, posiadają unikalne cechy, które czynią je odpowiednimi do różnych zastosowań. Jednak pomimo wspólnego pochodzenia z polietylenu, LDPE i HDPE wykazują wyraźne różnice, które definiują ich rolę w świecie materiałów. Wyruszmy w podróż, aby rozwikłać tajemnice LDPE i HDPE, rzucając światło na ich podobieństwa i różnice oraz rozumiejąc ich znaczenie w naszym współczesnym świecie.

Globalny rynek żywicy politereftalanu etylenu (PET) stoi w obliczu fali środków antydumpingowych, głównie ukierunkowanych na import z Chin. Wraz z wprowadzeniem przez UE, Koreę, Meksyk i inne kraje surowych ceł i wszczęciem dochodzeń, krajobraz handlu żywicą PET szybko się zmienia. W tym artykule zagłębimy się w szczegóły tych działań, badając ich implikacje dla przemysłu PET, ze szczególnym uwzględnieniem Chin, które są w centrum tych posunięć regulacyjnych.

W świecie recyklingu i produkcji Granulator plastiku odgrywa kluczową rolę. Ta maszyna jest zaprojektowana do rozbijania odpadów z tworzyw sztucznych na mniejsze kawałki, znane jako granulki, które mogą być następnie ponownie wykorzystane w różnych zastosowaniach. Wraz ze wzrostem nacisku na zrównoważony rozwój i redukcję odpadów, zrozumienie, jak działają granulatory tworzyw sztucznych i ich znaczenie w procesie recyklingu, jest niezbędne zarówno dla firm, jak i osób prywatnych.

Jeśli chodzi o sztywne tworzywa sztuczne, materiały takie jak HDPE, PP i PVC należą do najczęściej spotykanych typów, z jakimi się spotkasz. Te tworzywa sztuczne odgrywają kluczową rolę w różnych branżach, od opakowań po budownictwo, dzięki swojej trwałości, wszechstronności i opłacalności. Zrozumienie różnych rodzajów sztywnych tworzyw sztucznych może pomóc Ci podejmować świadome decyzje, niezależnie od tego, czy zajmujesz się projektowaniem produktów, produkcją, czy po prostu jesteś ciekawy materiałów wokół siebie.

Recykling sztywnych tworzyw sztucznych stał się istotnym celem w dążeniu do zrównoważonego rozwoju środowiska. Zbliżając się do 2024 r., zrozumienie najnowszych trendów w recyklingu sztywnych tworzyw sztucznych jest kluczowe dla osób i firm, które chcą wdrożyć przyjazne dla środowiska praktyki. W tym artykule zagłębiamy się w aktualne trendy, wyzwania i najlepsze praktyki w recyklingu sztywnych tworzyw sztucznych, zapewniając wiedzę potrzebną do podejmowania świadomych i zrównoważonych wyborów.

Sztywny plastik polipropylenowy (PP) jest wszechstronnym materiałem stosowanym w szerokim zakresie zastosowań, od pojemników na żywność i opakowań po części samochodowe i meble. Jednak jego powszechne stosowanie znacząco przyczynia się do odpadów z tworzyw sztucznych. Maszyny do recyklingu sztywnego plastiku PP oferują zrównoważone rozwiązanie poprzez przekształcanie odpadów w materiały nadające się do ponownego użycia, zmniejszając obciążenie składowisk i oszczędzając zasoby. W tym przewodniku omówiono cechy i zalety tych maszyn.

W przypadku gospodarki odpadami, recyklingu lub utylizacji opon, posiadanie odpowiednich opon niszczarka jest kluczowa. Rynek oferuje szeroki wachlarz opcji, co sprawia, że proces wyboru może być przytłaczający. Ten przewodnik pomoże Ci zrozumieć kluczowe czynniki, które należy wziąć pod uwagę przy wyborze najlepszej niszczarki do opon dla Twoich potrzeb, niezależnie od tego, czy chcesz przetworzyć niewielką ilość opon, czy planujesz obsługiwać operacje na dużą skalę.