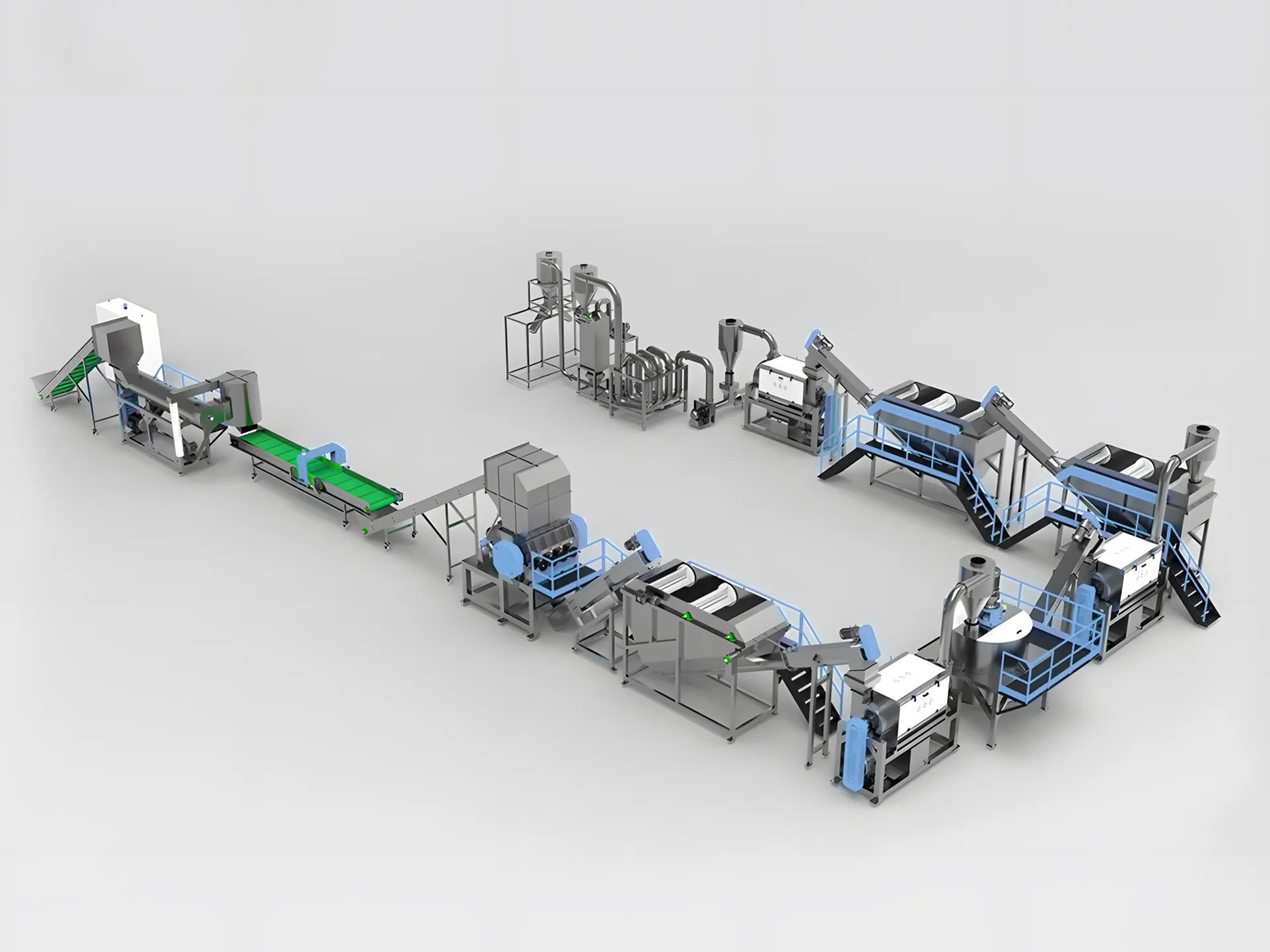

Le processus de recyclage des bouteilles en PET : de la balle aux flocons

Notre système de lavage de bouteilles PET est conçu pour transformer votre processus de recyclage avec une efficacité et une fiabilité inégalées. Utilisant une technologie de nettoyage de pointe, il élimine méticuleusement les contaminants, les étiquettes et autres impuretés des bouteilles PET, garantissant un rendement d'une qualité exceptionnelle. Au-delà de ses performances remarquables, le système est conçu dans un souci d'économie d'énergie, réduisant les coûts d'exploitation tout en maintenant une efficacité supérieure. Sa conception écologique minimise la consommation d'eau et intègre des agents de nettoyage biodégradables, ce qui en fait le choix idéal pour les entreprises engagées dans la durabilité et la réduction de leur empreinte environnementale. Choisissez notre système pour améliorer vos opérations de recyclage et contribuer à un avenir plus propre et plus vert.

Mécanisme de broyage efficace

La machine de recyclage de bouteilles en PET écrase rapidement les bouteilles en petits morceaux, augmentant ainsi l'efficacité du recyclage et préparant les matériaux pour le traitement.

Technologie de tri avancée

Équipé d'un tri avancé, il sépare avec précision les plastiques et les contaminants, garantissant des matériaux recyclés de haute qualité et purs.

Interface conviviale

L'interface intuitive permet aux utilisateurs de surveiller, d'ajuster les paramètres, de suivre les performances et de résoudre les problèmes en toute simplicité.

Conception compacte

Sa conception compacte s'adapte aux petites installations et aux espaces urbains, économisant de l'espace et permettant une installation et un fonctionnement faciles sans encombrement important.

Durabilité et faible entretien

Construit avec des matériaux durables, il résiste à une utilisation continue, nécessite un entretien minimal et réduit les temps d'arrêt et les coûts d'exploitation.

Efficacité énergétique

Conçu avec une technologie d’économie d’énergie, il réduit la consommation d’énergie, diminue les coûts et soutient les pratiques de recyclage durables.

Composants clés de notre système de recyclage PET

Déballeuse automatique (déballeuse)

Le brise-balles, ou déballeur, est conçu pour ouvrir et séparer de manière fiable les balles compressées, garantissant un démarrage cohérent et efficace de l'ensemble du processus de recyclage.

Fonction

Une fois les fils de fer retirés, la balle complète et compactée est chargée sur le convoyeur. Les arbres rotatifs à couple élevé de la machine séparent la balle avec force, libérant les bouteilles dans un flux fluide pour une alimentation uniforme de la chaîne de lavage.

Caractéristiques techniques

- Construction robuste : Construit avec un cadre en acier robuste et des composants résistants à l'usure pour gérer l'immense pression des balles compactées 24h/24 et 7j/7.

- Moteurs à couple élevé : Équipé de moteurs et de boîtes de vitesses puissants pour fournir la force nécessaire pour briser même les balles les plus denses.

- Contrôle de vitesse réglable : Permet d'optimiser le débit d'alimentation pour correspondre parfaitement à la capacité du reste de la ligne de lavage.

Tamis à tambour

Le tamis Trommel est une unité de pré-nettoyage essentielle conçue pour séparer les bouteilles en PET des contaminants plus petits et lourds, protégeant ainsi les équipements en aval et améliorant l'efficacité globale de la ligne.

Fonction

Lorsque les bouteilles pénètrent dans le tambour incliné à rotation lente, elles sont délicatement culbutées. Le tamis est perforé de trous plus petits que les bouteilles. Ce processus permet aux petits contaminants durs comme le verre brisé, les pierres, les morceaux de métal, le sable et la saleté de tomber et d'être collectés séparément, tandis que les bouteilles intactes sont transportées vers l'étape suivante.

Caractéristiques techniques

- Perforations d'écran personnalisables : Les tailles des trous de tamis peuvent être adaptées au type et au niveau spécifiques de contamination de votre matière première.

- Construction en acier robuste : Construit avec un cadre robuste et un tambour durable et résistant à l'usure pour résister à un fonctionnement continu avec des matériaux abrasifs.

- Vitesse et angle de rotation optimisés : Conçu pour maximiser l'efficacité de séparation sans casser les bouteilles en PET elles-mêmes.

Granulateur de plastique humide (broyeur)

Le granulateur humide est au cœur du processus de broyage. Il est conçu pour découper efficacement les bouteilles PET entières ou pré-broyées en flocons uniformes, tout en effectuant un prélavage efficace.

Fonction

Les bouteilles sont introduites dans la chambre de découpe où un rotor ouvert à grande vitesse, équipé de plusieurs lames, tourne, créant une action de coupe semblable à celle des ciseaux contre les couteaux fixes. Les bouteilles sont ainsi réduites en flocons de taille uniforme, déterminée par un tamis perforé au fond de la chambre. Tout au long du processus, de l'eau est injectée en continu pour refroidir, lubrifier et nettoyer le matériau.

Caractéristiques techniques

- Conception du rotor de type V : Offre une adhérence supérieure du matériau et une action de coupe très efficace et à faible consommation d'énergie.

- Lames en acier trempé D2/SKD-11 : Offre une excellente résistance à l'usure et une longue durée de vie avant qu'un affûtage ou un remplacement ne soit nécessaire.

- Écrans de dimensionnement interchangeables : Permet une personnalisation facile de la taille finale des flocons pour répondre aux différentes exigences du marché.

- Chambre et roulements robustes : Conçu pour résister aux rigueurs d'un fonctionnement continu à fort impact, avec des roulements montés à l'extérieur pour éviter la contamination par l'eau et la saleté.

Classeur à air en zigzag

Le classificateur à air Zig-Zag est une unité de finition essentielle conçue pour la purification finale des paillettes de PET séchées. Son objectif est de séparer les paillettes de valeur des contaminants résiduels de faible densité tels que le papier, les films et la poussière.

Fonction

Les paillettes séchées sont introduites par le haut de la machine et tombent dans un canal vertical en zigzag à plusieurs étages. Un flux d'air ascendant, précisément contrôlé, est introduit par le bas. Les paillettes de PET, plus lourdes, ont une masse suffisante pour tomber à contre-courant du flux d'air et sont évacuées par le bas. Les matériaux plus légers, tels que les fragments de papier et d'étiquettes, sont captés par le courant ascendant, évacués et collectés dans un système intégré de cyclone et de dépoussiérage.

Caractéristiques techniques

- Canal en zigzag à plusieurs étages : Le chemin en cascade et en zigzag oblige le matériau à être exposé de manière répétée au flux d'air, maximisant ainsi l'efficacité de la séparation.

- Vitesse de l'air réglable : Permet un réglage précis pour obtenir une séparation optimale pour différents types de matériaux et niveaux de contamination.

- Cyclone et dépoussiéreur intégrés : Fournit un système complet en boucle fermée pour l’élimination et la collecte efficaces des contaminants.

- Fenêtres d'inspection transparentes : Permet une surveillance visuelle facile du processus de séparation en temps réel.

Réservoir de séparation évier/flotteur

Le réservoir de séparation à flotteur-évier est une unité hautement efficace et essentielle qui utilise le principe de la densité du matériau pour séparer avec précision les précieux flocons de PET des contaminants plus légers en polyoléfine (PP/PE).

Fonction

Un flux mixte de paillettes de plastique pénètre dans le grand réservoir rempli d'eau. Des palettes rotatives à mouvement lent agitent délicatement le matériau, garantissant que chaque paillette est entièrement mouillée et immergée. Grâce à leur densité plus élevée (> 1 g/cm³), les précieuses paillettes de PET coulent au fond. Les matériaux plus légers, comme le PP/PE des bouchons de bouteilles et certains films d'étiquettes (< 1 g/cm³), flottent à la surface. Un convoyeur à vis horizontal, situé au fond du réservoir, transporte en continu les paillettes de PET purifiées hors du système, tandis que des palettes rotatives à la surface écument les contaminants flottants pour une collecte séparée.

Caractéristiques techniques

- Construction en acier inoxydable 304 : Le corps du réservoir principal et tous les composants mouillés sont construits en acier inoxydable résistant à la corrosion pour une durabilité et une durée de vie maximales.

- Pagaies d'écrémage de surface : Un mécanisme dédié pour éliminer efficacement et automatiquement la couche de contaminants flottants de la surface de l'eau.

- Décharge du convoyeur à vis inférieur : Assure l'élimination complète et régulière des flocons de PET coulés du fond du réservoir.

- Système optimisé de circulation et de filtration de l'eau : Conçu pour maintenir la clarté de l'eau et réduire la consommation globale d'eau.

Système de lave-linge à chaud

Le système de lavage à chaud est une étape essentielle pour la production de flocons de PET recyclé de qualité supérieure et de grande valeur. Il est spécialement conçu pour éliminer les contaminants tenaces et difficiles à nettoyer, impossibles à éliminer par le seul lavage à froid.

Fonction

Les flocons de PET sont introduits dans une cuve isolée en acier inoxydable où ils sont mélangés à de l'eau chauffée à une température optimale (généralement 85-95 °C). Une quantité précise d'agent chimique (tel qu'une solution caustique ou un détergent spécialisé) est automatiquement dosée dans le système. Un agitateur à grande vitesse crée ensuite un mouvement de lavage intense, semblable à un vortex. Cette puissante combinaison de chaleur, de réaction chimique et de frottement élevé dissout et élimine efficacement les colles, huiles, graisses et résidus alimentaires tenaces.

Caractéristiques techniques

- Réservoir isolé en acier inoxydable 304 : Fabriqué en acier inoxydable résistant à la corrosion pour gérer les agents chimiques et isolé pour maintenir efficacement la température, réduisant ainsi les coûts énergétiques.

- Agitateur à friction à grande vitesse : Un mélangeur dynamiquement équilibré conçu pour créer une friction maximale entre les flocons pour des performances de nettoyage supérieures.

- Contrôle automatique de la température et du dosage : Un système contrôlé par PLC qui maintient avec précision la température cible et gère le dosage chimique pour des résultats cohérents et optimaux.

- Système de chauffage intégré : Peut être configuré avec des éléments chauffants électriques ou des connexions pour une chaudière à vapeur externe, en fonction de l'infrastructure de votre installation.

Rondelle à vis à friction

Le laveur à friction haute vitesse est une unité de nettoyage dynamique conçue pour un nettoyage mécanique intense. Il est très efficace pour éliminer les contaminants tenaces des surfaces que le rinçage seul ne peut éliminer.

Fonction

Les paillettes de PET et l'eau sont introduites dans la chambre de lavage inclinée. Un rotor central équipé de pales inclinées et résistantes à l'usure tourne à grande vitesse (environ 1 000 tr/min). Ce mouvement crée un puissant vortex, forçant les paillettes de PET à frotter intensément les unes contre les autres, contre les pales et contre le tamis cylindrique environnant. Cette friction déloge efficacement les saletés incrustées, la boue et les résidus de pâte à papier. L'eau sale et les contaminants fins sont expulsés en continu à travers le tamis, tandis que les paillettes nettoyées sont transportées vers le haut de la pente et évacuées par le haut.

Caractéristiques techniques

- Rotor à grande vitesse avec palettes résistantes à l'usure : Un rotor équilibré dynamiquement assure un fonctionnement stable et à grande vitesse, tandis que les palettes trempées garantissent une longue durée de vie.

- Écran en maille amovible : L'écran environnant peut être facilement retiré pour le nettoyage et l'entretien, minimisant ainsi les temps d'arrêt.

- Construction en acier inoxydable : Tous les composants qui entrent en contact avec l’eau sont fabriqués en acier inoxydable résistant à la corrosion pour une durabilité maximale.

- Conception inclinée : L'angle optimisé garantit un transport efficace des matériaux, un nettoyage et une déshydratation dans une seule unité.

Machine de déshydratation centrifuge

La machine de déshydratation centrifuge constitue la première étape hautement efficace du processus de séchage. Son objectif est d'éliminer mécaniquement la majeure partie de l'eau des flocons de PET, réduisant ainsi considérablement l'énergie nécessaire à l'étape finale de séchage thermique.

Fonction

Les flocons humides provenant de la ligne de lavage sont introduits dans la chambre de la machine de déshydratation. À l'intérieur, un rotor robuste tourne à grande vitesse (plus de 1 500 tr/min), générant une puissante force centrifuge. Cette force presse les flocons contre un tamis cylindrique, forçant l'eau à sortir par les perforations. Les flocons, nettement plus secs, sont acheminés en continu par les pales inclinées du rotor vers la sortie, prêts pour le séchage final.

Caractéristiques techniques

- Rotor à grande vitesse et à équilibrage dynamique : Conçu pour un fonctionnement fluide et sans vibrations à des vitesses élevées, garantissant une longue durée de vie des roulements et autres composants.

- Rotor et tamis en acier inoxydable robuste : Le rotor et le tamis sont fabriqués en acier inoxydable de haute qualité pour une résistance maximale à l'usure et à la corrosion.

- Portes de service à accès facile : Conçu pour un accès rapide et facile à l'écran et au rotor pour le nettoyage et l'entretien, minimisant ainsi les temps d'arrêt.

- Conception compacte et efficace : Fournit une déshydratation haute performance dans un encombrement réduit, s'intégrant facilement dans la ligne de production.

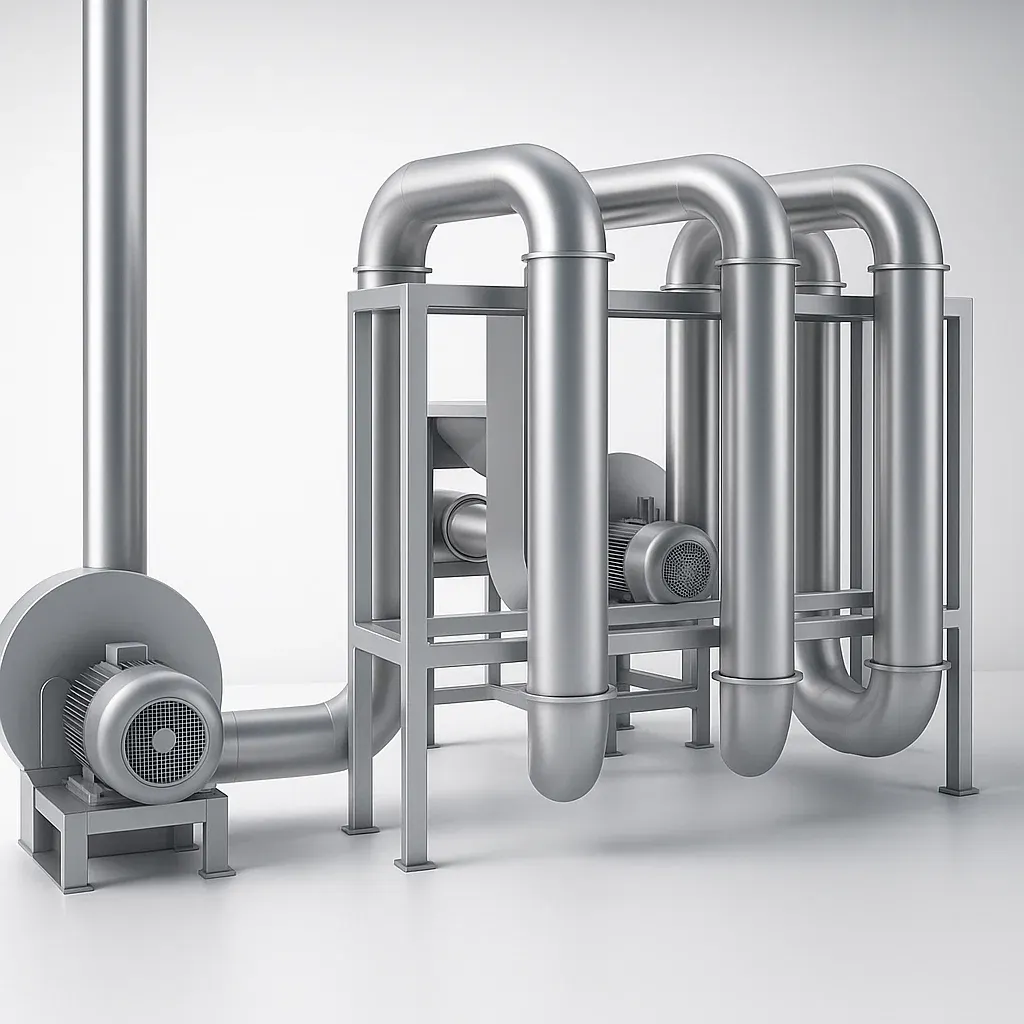

Système de séchage thermique des tuyaux

Le sécheur thermique à tubes constitue l'étape finale et critique du processus de séchage. Il est conçu pour évaporer les dernières traces d'humidité des flocons de PET, atteignant ainsi le taux d'humidité ultra-faible requis pour une extrusion de haute qualité et d'autres applications exigeantes.

Fonction

Après la déshydratation mécanique, les paillettes sont transportées pneumatiquement dans un long réseau de tuyaux chauffés en acier inoxydable. Une puissante soufflerie propulse de l'air chauffé avec précision à travers le système, emportant les paillettes avec elle. La longueur importante des tuyaux assure un temps de séjour suffisant, permettant à l'air chaud de chauffer chaque paillettes en profondeur et d'évaporer toute l'humidité superficielle et interne restante. Le mélange entre ensuite dans un séparateur cyclonique, qui sépare les paillettes sèches de l'air chaud et humide. Enfin, un système de refroidissement transporte les paillettes vers le silo de stockage, réduisant leur température pour éviter l'agglutination ou la décoloration.

Caractéristiques techniques

- Tuyauterie en acier inoxydable étendue : Entièrement fabriqué en acier inoxydable de haute qualité pour prévenir la rouille et garantir une longue durée de vie. Sa longueur est étudiée pour un transfert thermique et un temps de séjour optimaux.

- Système de contrôle précis de la température : Un système automatisé qui maintient une température de séchage constante, qui peut être ajustée pour s'adapter aux différentes exigences des matériaux.

- Ventilateur et chauffage à haute efficacité : Un système d’air puissant et fiable conçu pour un fonctionnement économe en énergie.

- Séparateur cyclonique et refroidissement intégrés : Un système complet de fin de ligne qui sépare, refroidit et transporte efficacement le produit final de haute qualité vers votre silo de stockage.

Silo de stockage de produits

Le silo de produits est le point final de collecte et de stockage de la chaîne de recyclage. Il est conçu pour stocker en toute sécurité les flocons de PET finis de haute qualité, tout en servant de tampon essentiel à un processus de conditionnement efficace.

Fonction

Les flocons propres et secs sont transportés pneumatiquement depuis le séparateur cyclonique du système de séchage directement vers le haut du silo. Le silo accumule le produit fini, permettant à la ligne de lavage et de séchage de fonctionner en continu, même en cas d'interruption temporaire du processus de conditionnement. Le fond conique assure une décharge régulière et homogène des flocons vers une station de remplissage de big bags (FIBC) ou un système de convoyage.

Caractéristiques techniques

- Capacité personnalisable : Les silos sont disponibles en différentes tailles (par exemple, 1 à 5 mètres cubes) et peuvent être adaptés pour correspondre au débit de votre chaîne de lavage et à vos besoins de stockage.

- Option de trémie en acier inoxydable : La trémie de stockage principale peut être construite en acier inoxydable pour garantir une propreté maximale et éviter toute contamination du produit final.

- Capteurs de niveau intégrés : Des capteurs de niveau haut et bas en option peuvent être installés pour automatiser le flux de production et alerter les opérateurs lorsque le silo est plein ou presque vide.

- Cadre de support robuste : Un cadre en acier robuste conçu pour la stabilité et pour offrir un espace suffisant pour faciliter le placement et le retrait des gros sacs.

Traitement à valeur ajoutée : ligne de granulation de PET

Si les paillettes de PET de haute qualité constituent une ressource précieuse, leur transformation en granulés uniformes ouvre la voie à des marchés et des applications haut de gamme. Nos lignes de granulation avancées sont conçues pour transformer des paillettes propres en un produit final dense, facile à manipuler et très homogène.

Fonction

Des flocons propres et secs sont introduits dans l'extrudeuse, où une vis de précision fond, met sous pression et homogénéise le matériau. Le plastique fondu est ensuite filtré à travers un système de filtration haute performance pour éliminer les dernières impuretés, puis extrudé à travers une filière pour former des brins homogènes. Ces brins sont immédiatement refroidis dans un bain-marie, puis découpés en granulés cylindriques uniformes par une pastilleuse à grande vitesse.

Caractéristiques techniques

- Configurations à vis unique et à double vis : Nous proposons à la fois des extrudeuses monovis pour la granulation standard et des extrudeuses bivis hautes performances pour un mélange, un compoundage et une manipulation de matériaux plus exigeants.

- Dégazage et filtration avancés : Équipé d'orifices de dégazage sous vide pour éliminer les matières volatiles et d'un changeur de tamis hydraulique pour une filtration continue de la masse fondue sans interruption de la production.

- Système de granulation de brins à haute efficacité : Comprend un bain-marie en acier inoxydable pour un refroidissement rapide et un granulateur à brins à grande vitesse pour produire des granulés nets et uniformes.

- Contrôle intelligent PLC intégré : Un système de contrôle à écran tactile central gère tous les paramètres, des températures de chauffage à la vitesse de la vis et aux taux de coupe, garantissant un fonctionnement stable et la cohérence des lots.

Spécifications techniques

| Humidité | <0,9% |

|---|---|

| PVC | < 50 ppm |

| Colle | < 10 ppm |

| PP/PE | < 20 ppm |

| Métal | < 20 ppm |

| Étiquette | < 20 ppm |

| Flocon de couleur | < 30 ppm |

| PH | Neutre |

| Impureté totale | < 100 ppm |

| Taille des flocons | 12 mm, 16 mm ou personnalisé |

| Capacité (kg/h) | Puissance installée (kW) | Surface requise (㎡) | Personnel requis | Vapeur requise (kg/h) | Air comprimé requis (Mpa) | Eau requise (m³/h) |

|---|---|---|---|---|---|---|

| 500 | 220 | 400 | 8 | 350 | 0.6-0.8 | 1 |

| 1000 | 500 | 750 | 10 | 500 | 0.6-0.8 | 3 |

| 2000 | 700 | 1000 | 12 | 800 | 0.6-0.8 | 5 |

| 3000 | 900 | 1500 | 12 | 1000 | 0.6-0.8 | 6 |

| 4500 | 1000 | 2200 | 16 | 1300 | 0.6-0.8 | 8 |

| 6000 | 1200 | 2500 | 16 | 1800 | 0.6-0.8 | 10 |

Pourquoi s'associer à Energycle

Choisir le bon système de recyclage est un investissement crucial pour votre efficacité opérationnelle et votre rentabilité à long terme. Chez Energycle, nous ne nous contentons pas de vendre des machines ; nous concevons des solutions complètes et performantes et établissons des partenariats durables pour votre réussite.

Solutions clés en main personnalisées

Nous comprenons que chaque opération est unique. Notre équipe d'ingénieurs experts collabore étroitement avec vous pour concevoir et intégrer un système parfaitement adapté à vos besoins.

Qualité de sortie sans compromis

Nos technologies avancées produisent des flocons de PET de qualité supérieure avec des niveaux de pureté dépassant 99%, garantissant que votre produit bénéficie d'une valeur marchande plus élevée.

Ingénierie robuste et efficace

Optimisé pour réduire la consommation et diminuer les dépenses d'exploitation tout en maximisant la disponibilité et le retour sur investissement.

Partenariat après-vente complet

Installation professionnelle

Installation experte sur site pour un fonctionnement parfait dès le premier jour.

Formation des opérateurs

Donnez à votre équipe des connaissances opérationnelles.

Des pièces de rechange

Inventaire robuste pour minimiser les temps d’arrêt.

Support technique

Assistance à vie par des techniciens expérimentés.

Choisissez Energycle pour un partenariat fiable et à long terme dédié à la transformation des déchets en valeur.

Votre solution ultime de recyclage du plastique pour les bouteilles en PET – Appel à l'action

La solution de recyclage du plastique est spécialement conçue pour le recyclage du plastique, avec un équipement de recyclage avancé, visant à améliorer l'efficacité du recyclage des bouteilles en PET pour dynamiser votre entreprise !

Questions fréquemment posées

Obtenez les réponses aux questions courantes concernant notre machine de recyclage

La machine de recyclage de bouteilles PET est un équipement spécialisé conçu pour traiter les bouteilles en polyéthylène téréphtalate (PET) usagées et les convertir en matières premières réutilisables. Cette machine exécute généralement des fonctions telles que le déchiquetage, le lavage, le séchage et la granulation, préparant efficacement le PET pour la transformation en nouveaux produits tels que des fibres, des conteneurs ou des pièces automobiles. Le fonctionnement efficace d'une machine de recyclage PET contribue non seulement à réduire les déchets plastiques, mais soutient également les pratiques respectueuses de l'environnement en favorisant l'économie circulaire.

Le fonctionnement d'une machine de recyclage de bouteilles en PET comprend généralement plusieurs étapes clés. Tout d'abord, la machine collecte et alimente les bouteilles en PET dans un broyeur, où elles sont décomposées en morceaux plus petits. Ensuite, ces morceaux sont lavés pour éliminer les contaminants tels que les étiquettes, les adhésifs et la saleté. Après le lavage, les flocons de PET propres sont séchés et souvent transformés en granulés, les transformant en petites pastilles ou granulés qui peuvent être utilisés par les fabricants pour créer de nouveaux produits. L'ensemble du processus contribue à minimiser l'impact environnemental et à préserver les ressources.

L'utilisation d'une machine de recyclage de bouteilles en PET présente de nombreux avantages. Elle contribue principalement à réduire considérablement les déchets plastiques dans les décharges et les océans, luttant ainsi contre la pollution. De plus, le recyclage du PET préserve les ressources naturelles et l'énergie par rapport à la production de PET neuf à partir de matières vierges. Cette machine favorise également les opportunités économiques en créant des emplois dans l'industrie du recyclage. En transformant les déchets en matériaux fonctionnels, elle soutient les efforts de durabilité et encourage une consommation responsable, ce qui profite en fin de compte à l'environnement et à la société.

La plupart des machines de recyclage de bouteilles PET sont capables de traiter une grande variété de bouteilles PET, notamment celles utilisées pour les boissons, les produits ménagers et les articles de soins personnels. Il est toutefois essentiel de veiller à ce que ces bouteilles soient correctement nettoyées pour éliminer tout liquide résiduel ou contaminant. Les étiquettes en papier ou en plastique peuvent généralement être traitées ; cependant, les emballages fortement adhésifs ou multicouches peuvent nécessiter des techniques de traitement supplémentaires. Se familiariser avec les spécifications de la machine peut optimiser le processus de recyclage.

Le coût d'une machine de recyclage de bouteilles PET peut varier considérablement en fonction de facteurs tels que la taille, la capacité, le niveau d'automatisation et les fonctionnalités supplémentaires. Les petits modèles de base peuvent coûter quelques milliers de dollars, tandis que les machines plus avancées et plus grandes peuvent atteindre des dizaines, voire des centaines de milliers de dollars. Les entreprises doivent tenir compte de leur volume de recyclage et de leurs exigences opérationnelles lors du choix d'une machine. Il est conseillé d'effectuer des recherches approfondies et de comparer les options de fabricants réputés pour garantir un bon rapport qualité-prix.

Les machines de recyclage de bouteilles en PET peuvent être achetées auprès de Rumtoo Machinery, un fabricant et fournisseur spécialisé dans la technologie du recyclage. En tant que fournisseur de machines industrielles, Rumtoo Machinery dispose d'une division dédiée aux équipements de recyclage. Il est essentiel de choisir ce fournisseur réputé, connu pour sa qualité et son service client. De plus, l'exploration des marchés en ligne et la visite de salons professionnels peuvent offrir un large éventail d'options. De plus, contacter les organisations de recyclage locales peut conduire à des recommandations et à des informations précieuses sur les meilleures machines pour vos besoins spécifiques.

-Display.webp?fit=crop&ar=1:1&auto=format,compress&fm=webp)