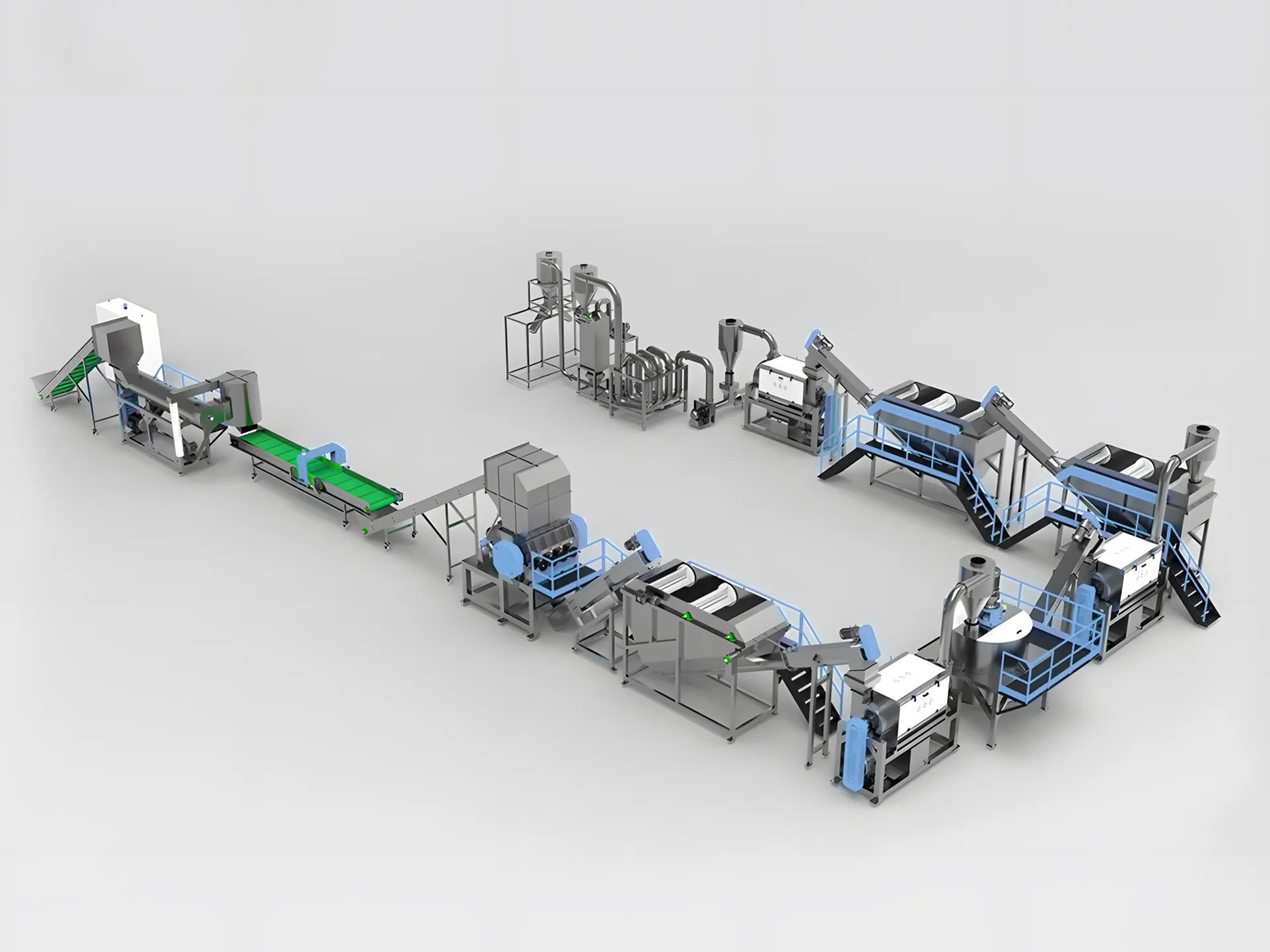

Il processo di riciclaggio delle bottiglie in PET: dalla balla alla scaglia

Il nostro sistema di lavaggio delle bottiglie in PET è progettato per trasformare il tuo processo di riciclaggio con efficienza e affidabilità senza pari. Utilizzando una tecnologia di pulizia all'avanguardia, rimuove meticolosamente contaminanti, etichette e altre impurità dalle bottiglie in PET, garantendo un output di qualità eccezionalmente elevata. Oltre alle sue prestazioni straordinarie, il sistema è progettato tenendo a mente il risparmio energetico, riducendo i costi operativi e mantenendo un'efficacia superiore. Il suo design ecologico riduce al minimo il consumo di acqua e incorpora agenti di pulizia biodegradabili, rendendolo la scelta ideale per le aziende impegnate nella sostenibilità e nella riduzione del loro impatto ambientale. Scegli il nostro sistema per migliorare le tue operazioni di riciclaggio e contribuire a un futuro più pulito e più verde.

Meccanismo di frantumazione efficiente

La macchina per il riciclaggio delle bottiglie in PET frantuma rapidamente le bottiglie in piccoli pezzi, aumentando l'efficienza del riciclaggio e preparando i materiali per la lavorazione.

Tecnologia di smistamento avanzata

Dotato di un sistema di selezione avanzato, separa con precisione la plastica e i contaminanti, garantendo materiali riciclati puri e di alta qualità.

Interfaccia intuitiva

L'interfaccia intuitiva consente agli utenti di monitorare, regolare le impostazioni, monitorare le prestazioni e risolvere i problemi con facilità.

Design compatto

Il suo design compatto si adatta a piccole strutture e spazi urbani, consentendo di risparmiare spazio e di semplificare l'installazione e il funzionamento senza occupare molto spazio.

Durata e bassa manutenzione

Realizzato con materiali durevoli, resiste all'uso continuo, richiede una manutenzione minima e riduce i tempi di fermo e i costi operativi.

Efficienza energetica

Progettato con tecnologia a risparmio energetico, riduce il consumo di energia, abbassa i costi e supporta pratiche di riciclaggio sostenibili.

Componenti chiave del nostro sistema di riciclaggio del PET

Rompiballe automatico (Deballer)

Il Bale Breaker, o Debaler, è progettato per aprire e separare in modo affidabile le balle compresse, garantendo un avvio coerente ed efficiente dell'intero processo di riciclaggio.

Funzione

Dopo la rimozione dei fili, la balla completa e compattata viene caricata sul trasportatore. Gli alberi rotanti ad alta coppia della macchina separano energicamente la balla, liberando le bottiglie in un flusso libero che le alimenta in modo uniforme alla linea di lavaggio.

Caratteristiche tecniche

- Costruzione robusta: Realizzato con un robusto telaio in acciaio e componenti resistenti all'usura per gestire l'enorme pressione delle balle compattate 24 ore su 24, 7 giorni su 7.

- Motori ad alta coppia: Dotati di motori e riduttori potenti per fornire la forza necessaria a rompere anche le balle più compatte.

- Controllo della velocità regolabile: Consente di ottimizzare la velocità di alimentazione per adattarla perfettamente alla capacità del resto della linea di lavaggio.

Schermo a tamburo

Il Trommel Screen è un'unità di pre-pulizia essenziale progettata per separare le bottiglie in PET dai contaminanti più piccoli e pesanti, proteggendo le apparecchiature a valle e migliorando l'efficienza complessiva della linea.

Funzione

Quando le bottiglie entrano nel tamburo inclinato a lenta rotazione, vengono delicatamente ruotate. Il setaccio è perforato con fori più piccoli delle bottiglie. Questa azione consente ai contaminanti più piccoli e duri come vetri rotti, pietre, pezzi di metallo, sabbia e sporcizia di passare attraverso e di essere raccolti separatamente, mentre le bottiglie intatte vengono trasportate alla fase successiva.

Caratteristiche tecniche

- Perforazioni dello schermo personalizzabili: Le dimensioni dei fori dello schermo possono essere adattate al tipo e al livello specifici di contaminazione della materia prima.

- Costruzione in acciaio per impieghi gravosi: Realizzato con un telaio robusto e un tamburo durevole e resistente all'usura per sopportare il funzionamento continuo con materiali abrasivi.

- Velocità e angolo di rotazione ottimizzati: Progettato per massimizzare l'efficienza di separazione senza rompere le bottiglie in PET.

Granulatore di plastica umida (frantoio)

Il granulatore a umido è il cuore del processo di riduzione dimensionale. È progettato per tagliare in modo efficiente bottiglie in PET intere o pre-triturate in scaglie uniformi, eseguendo contemporaneamente un efficace prelavaggio.

Funzione

Le bottiglie vengono introdotte nella camera di taglio, dove un rotore aperto ad alta velocità con più lame ruota, creando un'azione di taglio a forbice contro le lame fisse. Questo riduce drasticamente le bottiglie a una dimensione di scaglie uniforme, determinata da un setaccio perforato sul fondo della camera. Durante questo processo, l'acqua viene iniettata continuamente per raffreddare, lubrificare e pulire il materiale.

Caratteristiche tecniche

- Progettazione del rotore a V: Garantisce una presa superiore sul materiale e un'azione di taglio altamente efficiente e a basso consumo energetico.

- Lame in acciaio temprato D2/SKD-11: Offre un'eccellente resistenza all'usura e una lunga durata prima che sia necessaria l'affilatura o la sostituzione.

- Schermi di dimensionamento intercambiabili: Consente di personalizzare facilmente la dimensione finale dei fiocchi per soddisfare le diverse esigenze del mercato.

- Camera e cuscinetti per impieghi gravosi: Costruito per resistere ai rigori di un funzionamento continuo e ad alto impatto, con cuscinetti montati esternamente per impedire la contaminazione da acqua e sporcizia.

Classificatore d'aria a zig-zag

Il classificatore ad aria Zig-Zag è un'unità di finitura essenziale progettata per la purificazione finale dei fiocchi di PET essiccati. Il suo scopo è separare i fiocchi pregiati da eventuali contaminanti a bassa densità rimanenti come carta, pellicola e polvere.

Funzione

I fiocchi essiccati vengono introdotti nella parte superiore della macchina e cadono attraverso un canale a zig-zag verticale a più stadi. Dal basso viene introdotta una corrente d'aria ascendente, controllata con precisione. I fiocchi di PET più pesanti hanno una massa sufficiente per cadere controcorrente e vengono scaricati dal basso. I materiali più leggeri, come carta e frammenti di etichette, vengono catturati dalla corrente ascendente, trasportati via e raccolti in un sistema integrato di ciclone e depolverazione.

Caratteristiche tecniche

- Canale a zig-zag multistadio: Il percorso a cascata e a zig-zag costringe il materiale a essere ripetutamente esposto al flusso d'aria, massimizzando l'efficienza di separazione.

- Velocità dell'aria regolabile: Consente una regolazione precisa per ottenere una separazione ottimale per diversi tipi di materiali e livelli di contaminazione.

- Ciclone integrato e collettore di polvere: Fornisce un sistema completo a circuito chiuso per la rimozione e la raccolta efficienti dei contaminanti.

- Finestre di ispezione trasparenti: Consente un facile monitoraggio visivo del processo di separazione in tempo reale.

Vasca di separazione affondamento/galleggiamento

Il serbatoio di separazione Sink-Float è un'unità altamente efficace ed essenziale che sfrutta il principio della densità dei materiali per separare con precisione i preziosi fiocchi di PET dai contaminanti più leggeri in poliolefina (PP/PE).

Funzione

Un flusso misto di scaglie di plastica entra nell'ampio serbatoio pieno d'acqua. Pale rotanti a movimento lento agitano delicatamente il materiale, assicurando che ogni scaglia sia completamente bagnata e immersa. Grazie alla loro maggiore densità (>1 g/cm³), le preziose scaglie di PET si depositano sul fondo. Materiali più leggeri come PP/PE provenienti da tappi di bottiglia e alcune pellicole per etichette (<1 g/cm³) galleggiano in superficie. Una coclea orizzontale alla base del serbatoio trasporta continuamente le scaglie di PET purificate fuori dal sistema, mentre pale rotanti in superficie rimuovono i contaminanti galleggianti per la raccolta differenziata.

Caratteristiche tecniche

- Costruzione in acciaio inossidabile 304: Il corpo del serbatoio principale e tutti i componenti a contatto con il liquido sono realizzati in acciaio inossidabile resistente alla corrosione, per la massima durata e durata utile.

- Pale per lo skimming in superficie: Un meccanismo dedicato per rimuovere in modo efficace e automatico lo strato di contaminanti galleggianti dalla superficie dell'acqua.

- Scarico del trasportatore a coclea inferiore: Garantisce la rimozione completa e costante dei fiocchi di PET affondati nel fondo del serbatoio.

- Sistema ottimizzato di circolazione e filtrazione dell'acqua: Progettato per mantenere la limpidezza dell'acqua e ridurre il consumo complessivo di acqua.

Sistema di lavaggio a caldo

Il sistema di lavaggio a caldo è una fase essenziale per la produzione di scaglie di PET riciclato di alta qualità e valore. È specificamente progettato per rimuovere contaminanti ostinati e difficili da pulire, impossibili da rimuovere con il solo lavaggio a freddo.

Funzione

I fiocchi di PET vengono introdotti in un serbatoio in acciaio inossidabile isolato, dove vengono miscelati con acqua riscaldata a una temperatura ottimale (tipicamente 85-95 °C). Una quantità precisa di agente chimico (come una soluzione caustica o un detergente specifico) viene dosata automaticamente nel sistema. Un agitatore ad alta velocità crea quindi un'intensa azione di lavaggio a vortice. Questa potente combinazione di calore, reazione chimica e lavaggio ad alto attrito dissolve e rimuove efficacemente colle, oli, grassi e residui di cibo persistenti.

Caratteristiche tecniche

- Serbatoio in acciaio inossidabile 304 isolato: Realizzato in acciaio inossidabile resistente alla corrosione per gestire gli agenti chimici e isolato per mantenere la temperatura in modo efficiente, riducendo i costi energetici.

- Agitatore a frizione ad alta velocità: Un miscelatore dinamicamente bilanciato, progettato per creare il massimo attrito tra i fiocchi, per prestazioni di pulizia superiori.

- Controllo automatico della temperatura e del dosaggio: Un sistema controllato da PLC che mantiene con precisione la temperatura desiderata e gestisce il dosaggio dei prodotti chimici per risultati ottimali e costanti.

- Sistema di riscaldamento integrato: Può essere configurato con elementi riscaldanti elettrici o collegamenti per una caldaia a vapore esterna, a seconda dell'infrastruttura del vostro impianto.

Rondella per vite di attrito

La lavatrice a frizione ad alta velocità è un'unità di pulizia dinamica progettata per fornire un lavaggio meccanico intenso. È altamente efficace nel rimuovere la contaminazione superficiale ostinata che il solo risciacquo non è in grado di rimuovere.

Funzione

Scaglie di PET e acqua vengono immesse nella camera di lavaggio inclinata. Un rotore centrale dotato di pale angolate e resistenti all'usura gira ad alta velocità (circa 1.000 giri/min). Questa azione crea un potente vortice, costringendo le scaglie di PET a sfregare intensamente tra loro, contro le pale e contro il setaccio cilindrico circostante. Questo attrito rimuove efficacemente sporco, fango e residui di pasta di carta incrostati. L'acqua sporca e i contaminanti fini vengono espulsi continuamente attraverso il setaccio, mentre le scaglie pulite vengono convogliate lungo il piano inclinato e scaricate nella parte superiore.

Caratteristiche tecniche

- Rotore ad alta velocità con pale resistenti all'usura: Un rotore bilanciato dinamicamente garantisce un funzionamento stabile e ad alta velocità, mentre le pale temprate assicurano una lunga durata.

- Schermo a rete rimovibile: Lo schermo circostante può essere facilmente rimosso per la pulizia e la manutenzione, riducendo al minimo i tempi di fermo.

- Costruzione in acciaio inossidabile: Tutti i componenti a contatto con l'acqua sono realizzati in acciaio inossidabile resistente alla corrosione, per la massima durata.

- Design inclinato: L'angolazione ottimizzata garantisce un trasporto efficiente del materiale, una pulizia e una disidratazione in un'unica unità.

Macchina centrifuga per disidratazione

La macchina centrifuga per la disidratazione rappresenta la prima fase altamente efficiente del processo di essiccazione. Il suo scopo è rimuovere meccanicamente la maggior parte dell'acqua dai fiocchi di PET, riducendo drasticamente l'energia necessaria per la fase finale di essiccazione termica.

Funzione

I fiocchi umidi provenienti dalla linea di lavaggio vengono immessi nella camera della macchina disidratatrice. Al suo interno, un robusto rotore gira ad alta velocità (oltre 1.500 giri/min), generando una potente forza centrifuga. Questa forza spinge i fiocchi contro un setaccio cilindrico, espellendo l'acqua attraverso i fori. I fiocchi, notevolmente più asciutti, vengono convogliati in continuo dalle pale angolate del rotore verso l'uscita, pronti per l'essiccazione finale.

Caratteristiche tecniche

- Rotore ad alta velocità e bilanciato dinamicamente: Progettati per un funzionamento fluido e senza vibrazioni ad alte velocità, garantiscono una lunga durata dei cuscinetti e degli altri componenti.

- Rotore e schermo in acciaio inossidabile per impieghi gravosi: Il rotore e lo schermo sono realizzati in acciaio inossidabile di alta qualità per la massima resistenza all'usura e alla corrosione.

- Porte di servizio di facile accesso: Progettato per un accesso rapido e semplice allo schermo e al rotore per la pulizia e la manutenzione, riducendo al minimo i tempi di fermo.

- Design compatto ed efficiente: Garantisce una disidratazione ad alte prestazioni in un ingombro ridotto, integrandosi facilmente nella linea di produzione.

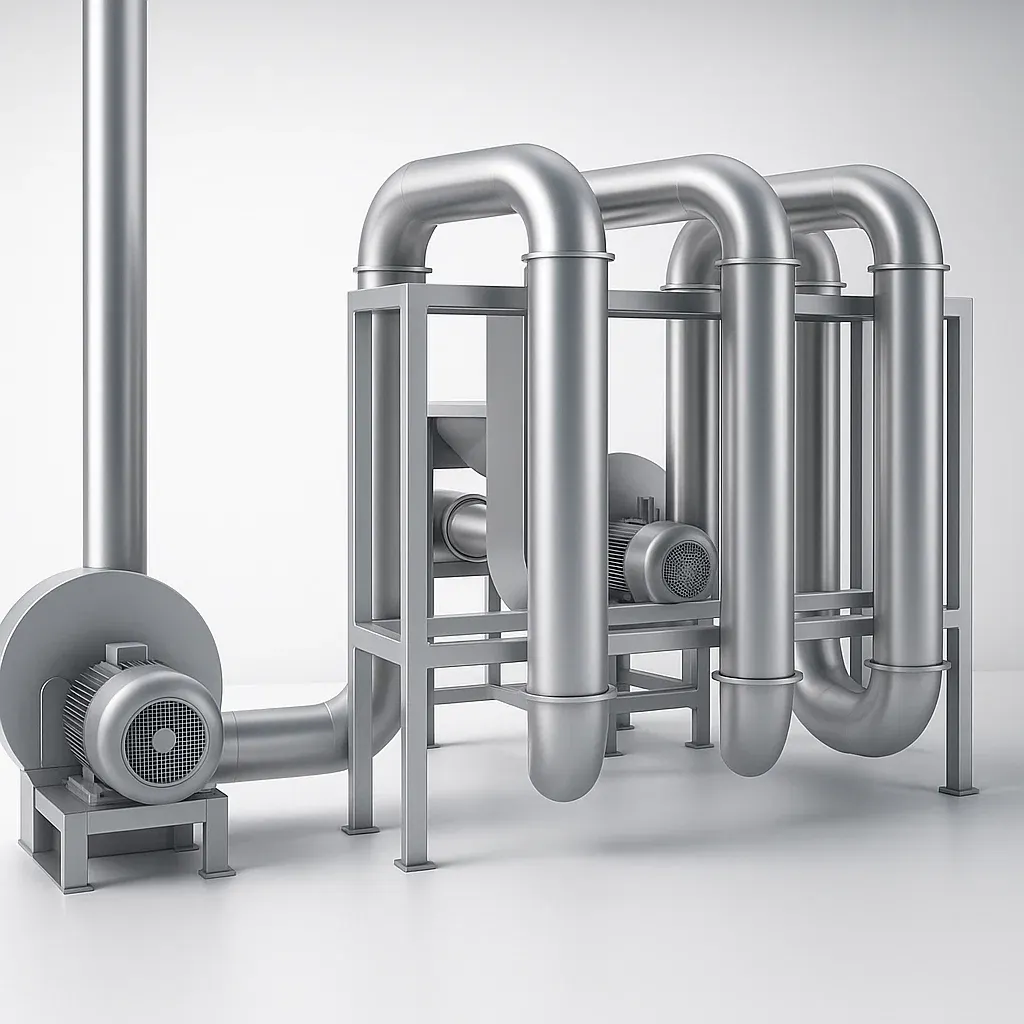

Sistema di essiccazione termica dei tubi

L'essiccatore termico per tubi rappresenta la fase finale e critica del processo di essiccazione. È progettato per evaporare le ultime tracce di umidità dai fiocchi di PET, raggiungendo il bassissimo contenuto di umidità richiesto per un'estrusione di alta qualità e altre applicazioni complesse.

Funzione

Dopo la disidratazione meccanica, i fiocchi vengono convogliati pneumaticamente in una lunga rete di tubi riscaldati in acciaio inossidabile. Un potente ventilatore spinge aria riscaldata con precisione attraverso il sistema, trasportando con sé i fiocchi. L'ampia lunghezza dei tubi garantisce un "tempo di residenza" sufficiente, consentendo all'aria calda di riscaldare accuratamente ogni fiocco ed evaporare tutta l'umidità superficiale e interna residua. La miscela entra quindi in un separatore a ciclone, che separa i fiocchi ormai asciutti dall'aria calda e umida. Infine, un sistema di raffreddamento trasporta i fiocchi al silo di stoccaggio, riducendone la temperatura per evitare la formazione di grumi o lo scolorimento.

Caratteristiche tecniche

- Ampia fornitura di tubazioni in acciaio inossidabile: Realizzato interamente in acciaio inossidabile di alta qualità per prevenire la ruggine e garantire una lunga durata. La lunghezza è progettata per ottimizzare il trasferimento del calore e i tempi di permanenza.

- Sistema di controllo preciso della temperatura: Un sistema automatizzato che mantiene una temperatura di essiccazione costante, che può essere regolata in base alle diverse esigenze dei materiali.

- Ventilatore e riscaldatore ad alta efficienza: Un sistema di ventilazione potente e affidabile, progettato per un funzionamento efficiente dal punto di vista energetico.

- Separatore a ciclone e raffreddamento integrati: Un sistema di fine linea completo che separa, raffredda e trasporta efficacemente il prodotto finale di alta qualità al silos di stoccaggio.

Silo di stoccaggio del prodotto

Il silo di prodotto è il punto finale di raccolta e stoccaggio nella linea di riciclo. È progettato per conservare in sicurezza i fiocchi di PET finiti di alta qualità, fungendo al contempo da buffer fondamentale per un processo di confezionamento efficiente.

Funzione

I fiocchi puliti e asciutti vengono trasportati pneumaticamente dal ciclone separatore del sistema di essiccazione direttamente nella parte superiore del silo. Il silo accumula il prodotto finito, consentendo alla linea di lavaggio e asciugatura di funzionare ininterrottamente, anche in caso di interruzione temporanea del processo di confezionamento. Il fondo conico garantisce uno scarico fluido e uniforme dei fiocchi in una stazione di riempimento big-bag (FIBC) o in un sistema di trasporto.

Caratteristiche tecniche

- Capacità personalizzabile: I silos sono disponibili in varie dimensioni (ad esempio da 1 a 5 metri cubi) e possono essere personalizzati in base alla capacità della linea di lavaggio e alle esigenze di stoccaggio.

- Opzione tramoggia in acciaio inossidabile: La tramoggia di stoccaggio principale può essere realizzata in acciaio inossidabile per garantire la massima pulizia ed evitare qualsiasi contaminazione del prodotto finale.

- Sensori di livello integrati: È possibile installare sensori opzionali di livello alto e basso per automatizzare il flusso di produzione e avvisare gli operatori quando il silo è pieno o quasi vuoto.

- Telaio di supporto robusto: Telaio in acciaio per impieghi gravosi, progettato per garantire stabilità e ampio spazio per il facile posizionamento e la rimozione di sacchi di grandi dimensioni.

Lavorazione a valore aggiunto: linea di pellettizzazione PET

Sebbene i fiocchi di PET di alta qualità siano una materia prima preziosa, convertirli in pellet uniformi apre le porte a mercati e applicazioni di alta qualità. Le nostre linee di pellettizzazione avanzate sono progettate per trasformare fiocchi puliti in un prodotto finale denso, facile da gestire e altamente omogeneo.

Funzione

I fiocchi puliti e asciutti vengono immessi nell'estrusore, dove una vite progettata con precisione fonde, pressurizza e omogeneizza il materiale. La plastica fusa viene spinta attraverso un sistema di filtrazione ad alte prestazioni per rimuovere eventuali impurità finali, quindi estrusa attraverso una filiera per formare filamenti uniformi. Questi filamenti vengono immediatamente raffreddati in un bagno d'acqua e quindi tagliati in pellet cilindrici uniformi da un pelletizzatore ad alta velocità.

Caratteristiche tecniche

- Configurazioni a vite singola e a doppia vite: Offriamo sia estrusori monovite per la pellettizzazione standard, sia estrusori bivite ad alte prestazioni per una miscelazione, una miscelazione e una gestione superiori dei materiali più impegnativi.

- Degasaggio e filtrazione avanzati: Dotato di porte di degasaggio sotto vuoto per rimuovere le sostanze volatili e di un cambiafiltro idraulico per la filtrazione continua della massa fusa senza interrompere la produzione.

- Sistema di pellettizzazione a filamenti ad alta efficienza: Include un bagno d'acqua in acciaio inossidabile per un raffreddamento rapido e un pelletizzatore a filamenti ad alta velocità per produrre pellet uniformi e dal taglio netto.

- Controllo intelligente PLC integrato: Un sistema di controllo centrale touchscreen gestisce tutti i parametri, dalle temperature di riscaldamento alla velocità della vite e alla velocità di taglio, garantendo un funzionamento stabile e la coerenza dei lotti.

Specifiche tecniche

| Umidità | <0,9% |

|---|---|

| PVC | <50 ppm |

| Colla | <10 ppm |

| Polipropilene/PE | <20 ppm |

| Metallo | <20 ppm |

| Etichetta | <20 ppm |

| Fiocco di colore | <30 ppm |

| Telefono cellulare | Neutro |

| Impurità totale | <100 ppm |

| Dimensioni dei fiocchi | 12mm, 16mm o personalizzato |

| Capacità (kg/h) | Potenza installata (kw) | Area richiesta (㎡) | Personale richiesto | Vapore richiesto (kg/h) | Aria compressa richiesta (Mpa) | Acqua richiesta (m³/h) |

|---|---|---|---|---|---|---|

| 500 | 220 | 400 | 8 | 350 | 0.6-0.8 | 1 |

| 1000 | 500 | 750 | 10 | 500 | 0.6-0.8 | 3 |

| 2000 | 700 | 1000 | 12 | 800 | 0.6-0.8 | 5 |

| 3000 | 900 | 1500 | 12 | 1000 | 0.6-0.8 | 6 |

| 4500 | 1000 | 2200 | 16 | 1300 | 0.6-0.8 | 8 |

| 6000 | 1200 | 2500 | 16 | 1800 | 0.6-0.8 | 10 |

Perché collaborare con Energycle

Scegliere il sistema di riciclaggio più adatto è un investimento fondamentale per la vostra efficienza operativa e la redditività a lungo termine. In Energycle, non ci limitiamo a vendere macchinari; progettiamo soluzioni complete e ad alte prestazioni e costruiamo partnership durature dedicate al vostro successo.

Soluzioni chiavi in mano personalizzate

Sappiamo che ogni operazione è unica. Il nostro team di ingegneri esperti collabora a stretto contatto con voi per progettare e integrare un sistema perfettamente su misura per le vostre esigenze.

Qualità di output senza compromessi

Le nostre tecnologie avanzate producono scaglie di PET di qualità superiore con livelli di purezza superiori a 99%, garantendo al tuo prodotto un valore di mercato più elevato.

Ingegneria robusta ed efficiente

Ottimizzato per ridurre i consumi e abbassare le spese operative, massimizzando al contempo i tempi di attività e il ROI.

Partnership post-vendita completa

Installazione professionale

Installazione in loco da parte di esperti per un funzionamento perfetto fin dal primo giorno.

Formazione degli operatori

Fornisci al tuo team conoscenze operative.

Pezzi di ricambio

Inventario completo per ridurre al minimo i tempi di inattività.

Supporto tecnico

Assistenza a vita da parte di tecnici esperti.

Scegli Energycle per una partnership affidabile e a lungo termine, volta a trasformare i rifiuti in valore.

La tua soluzione definitiva per il riciclaggio della plastica per le bottiglie in PET: invito all'azione

La soluzione Plastic Recycling è progettata specificamente per il riciclaggio della plastica, con attrezzature di riciclaggio avanzate, volte a migliorare l'efficienza del riciclaggio delle bottiglie in PET per far crescere la tua attività!

Domande frequenti

Ottieni le risposte alle domande più comuni sulla nostra macchina per il riciclaggio

La macchina per il riciclaggio delle bottiglie in PET è un'attrezzatura specializzata progettata per elaborare bottiglie di polietilene tereftalato (PET) usate e convertirle in materie prime riutilizzabili. Questa macchina in genere esegue funzioni come la triturazione, il lavaggio, l'asciugatura e la pellettizzazione, preparando efficacemente il PET per la rigenerazione in nuovi prodotti come fibre, contenitori o parti di automobili. Il funzionamento efficiente di una macchina per il riciclaggio del PET non solo aiuta a ridurre i rifiuti di plastica, ma supporta anche pratiche ecologiche promuovendo l'economia circolare.

Il funzionamento di una macchina per il riciclaggio di bottiglie in PET generalmente prevede diversi passaggi chiave. Innanzitutto, la macchina raccoglie e alimenta le bottiglie in PET in un trituratore, dove vengono scomposte in pezzi più piccoli. Quindi, questi pezzi vengono lavati per rimuovere contaminanti come etichette, adesivi e sporcizia. Dopo il lavaggio, i fiocchi di PET puliti vengono essiccati e spesso pellettizzati, trasformandoli in piccoli pellet o granuli che possono essere utilizzati dai produttori per creare nuovi prodotti. L'intero processo aiuta a ridurre al minimo l'impatto ambientale e a conservare le risorse.

Utilizzare una macchina per il riciclaggio di bottiglie in PET offre numerosi vantaggi. In primo luogo, contribuisce in modo significativo a ridurre i rifiuti di plastica nelle discariche e negli oceani, combattendo l'inquinamento. Inoltre, il riciclaggio del PET conserva risorse naturali ed energia rispetto alla produzione di nuovo PET da materiali vergini. Questa macchina promuove anche opportunità economiche creando posti di lavoro nel settore del riciclaggio. Convertendo i rifiuti in materiali funzionali, supporta gli sforzi di sostenibilità e incoraggia un consumo responsabile, in ultima analisi a vantaggio dell'ambiente e della società.

La maggior parte delle macchine per il riciclaggio di bottiglie in PET è in grado di elaborare un'ampia varietà di bottiglie in PET, tra cui quelle utilizzate per bevande, prodotti per la casa e articoli per la cura della persona. Tuttavia, è fondamentale assicurarsi che queste bottiglie siano adeguatamente pulite per rimuovere eventuali liquidi residui o contaminanti. Le etichette realizzate in carta o plastica possono essere in genere elaborate; tuttavia, imballaggi fortemente adesivi o multistrato potrebbero richiedere tecniche di elaborazione aggiuntive. Familiarizzare con le specifiche della macchina può ottimizzare il processo di riciclaggio.

Il costo di una macchina per il riciclaggio di bottiglie in PET può variare notevolmente in base a fattori quali dimensioni, capacità, livello di automazione e funzionalità aggiuntive. I modelli piccoli e basilari possono partire da poche migliaia di dollari, mentre le macchine più avanzate e più grandi possono raggiungere decine o addirittura centinaia di migliaia di dollari. Le aziende devono considerare il loro volume di riciclaggio e i requisiti operativi quando selezionano una macchina. Si consiglia di effettuare ricerche approfondite e confrontare le opzioni di produttori affidabili per garantire il valore dell'investimento.

Le macchine per il riciclaggio di bottiglie in PET possono essere acquistate da Rumtoo Machinery, un produttore e fornitore specializzato in tecnologia di riciclaggio. In qualità di fornitore di macchinari industriali, Rumtoo Machinery ha una divisione dedicata alle attrezzature di riciclaggio. È essenziale scegliere questo fornitore affidabile, noto per la qualità e il servizio clienti. Inoltre, esplorare i mercati online e visitare le fiere può offrire un'ampia gamma di opzioni. Inoltre, contattare le organizzazioni di riciclaggio locali può portare a preziosi consigli e approfondimenti sulle migliori macchine per le tue esigenze specifiche.

-Display.webp?fit=crop&ar=1:1&auto=format,compress&fm=webp)