Recycling Nieuws

Hoe u de juiste apparatuur kiest om winstgevendheid en duurzaamheid te maximaliseren

In een tijdperk waarin milieubewustzijn en economische efficiëntie voorop staan, is de recycling van plasticfolie van een nicheactiviteit uitgegroeid tot een gangbare industriële noodzaak. Voor fabrikanten, recyclebedrijven en industriële leiders in Europa en de VS is het omzetten van plasticfolieafval in een waardevolle grondstof niet langer alleen een groen initiatief – het is een strategische zakelijke beslissing.

Het navigeren door de complexe markt van recyclingmachines kan echter lastig zijn. De juiste investering doen is cruciaal om een hoog rendement, operationele efficiëntie en de productie van hoogwaardige gerecyclede materialen te garanderen. Deze uitgebreide gids is ontworpen om u de kennis te verschaffen die nodig is om de perfecte recyclingapparatuur voor plastic folie te selecteren voor uw zakelijke behoeften in 2025 en daarna. Als specialisten in het vakgebied, bij Energycle-machine Begrijp dat een weloverwogen keuze de basis is voor een succesvol recyclingproces.

Waarom het recyclen van plasticfolie belangrijker is dan ooit

Er zijn twee redenen om plasticfolie te recyclen: er is een krachtig evenwicht tussen milieubewustzijn en economisch voordeel.

Milieuvereisten:

Kunststoffolies, met name die van polyethyleen (PE) en polypropyleen (PP), zijn alomtegenwoordig. Door dit materiaal te recyclen, kunnen bedrijven direct bijdragen aan:

- Vermindering van de belasting van stortplaatsen.

- Behoud van niet-hernieuwbare hulpbronnen (ruwe olie).

- Verkleinen van de CO2-voetafdruk die gepaard gaat met de productie van nieuw plastic.

- Voorkomen van plasticvervuiling in onze natuurlijke omgeving.

Economische kansen:

Afval is een hulpbron die op de verkeerde plek zit. Door te investeren in recyclingtechnologie kunt u:

- Creëer een waardevol product: hoogwaardige kunststofkorrels, die verkocht kunnen worden aan fabrikanten.

- Aanzienlijke vermindering of eliminatie van afvalverwijderingskosten.

- Bereik duurzaamheidsdoelstellingen van uw bedrijf (CSG's) en verbeter de reputatie van uw merk.

- Beveilig uw toeleveringsketen door een bron van gerecyclede grondstoffen te creëren.

Inzicht in recyclebare foliesoorten

Het type folie dat u wilt verwerken, is de allerbelangrijkste factor. De meest gerecyclede folies zijn:

- Lagedichtheidspolyethyleen (LDPE): Wordt gebruikt voor draagtassen, voedselverpakkingsfolies en vuilniszakken.

- Lineair lagedichtheidspolyethyleen (LLDPE): Wordt gebruikt voor palletfolie, landbouwfolie en noppenfolie.

- Hogedichtheidpolyethyleen (HDPE): Wordt gebruikt in dikkere boodschappentassen en verpakkingsvoeringen.

- Polypropyleen (PP): Wordt gebruikt voor voedselverpakkingen (bijvoorbeeld chipszakjes) en geweven zakken (FIBC's).

Uw inputmateriaal kan post-consumer (vaak meer verontreinigd) of post-industrieel (meestal schoner) zijn. Het identificeren van uw primaire grondstof is de eerste stap naar het ontwerpen van een effectief recyclingsysteem.

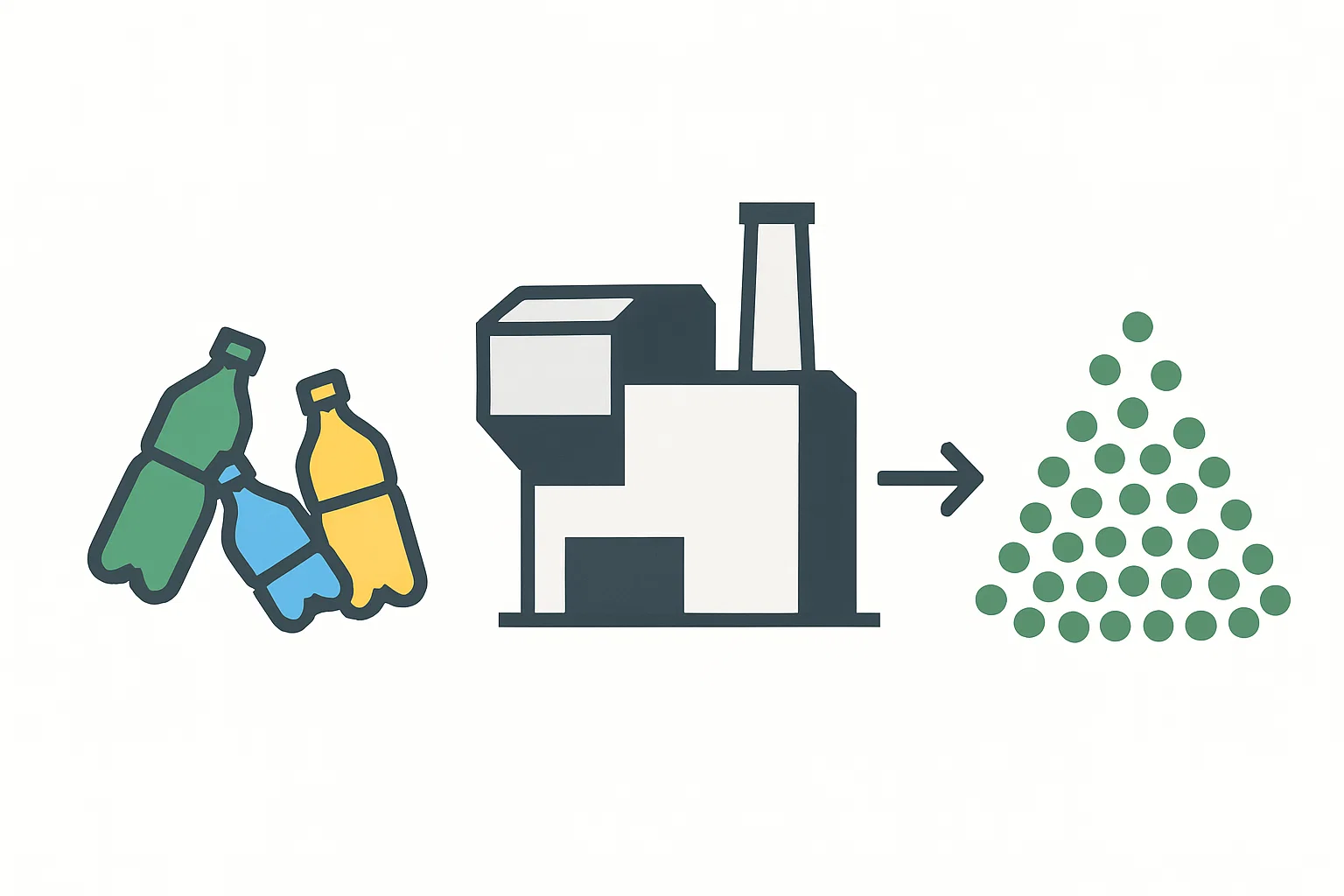

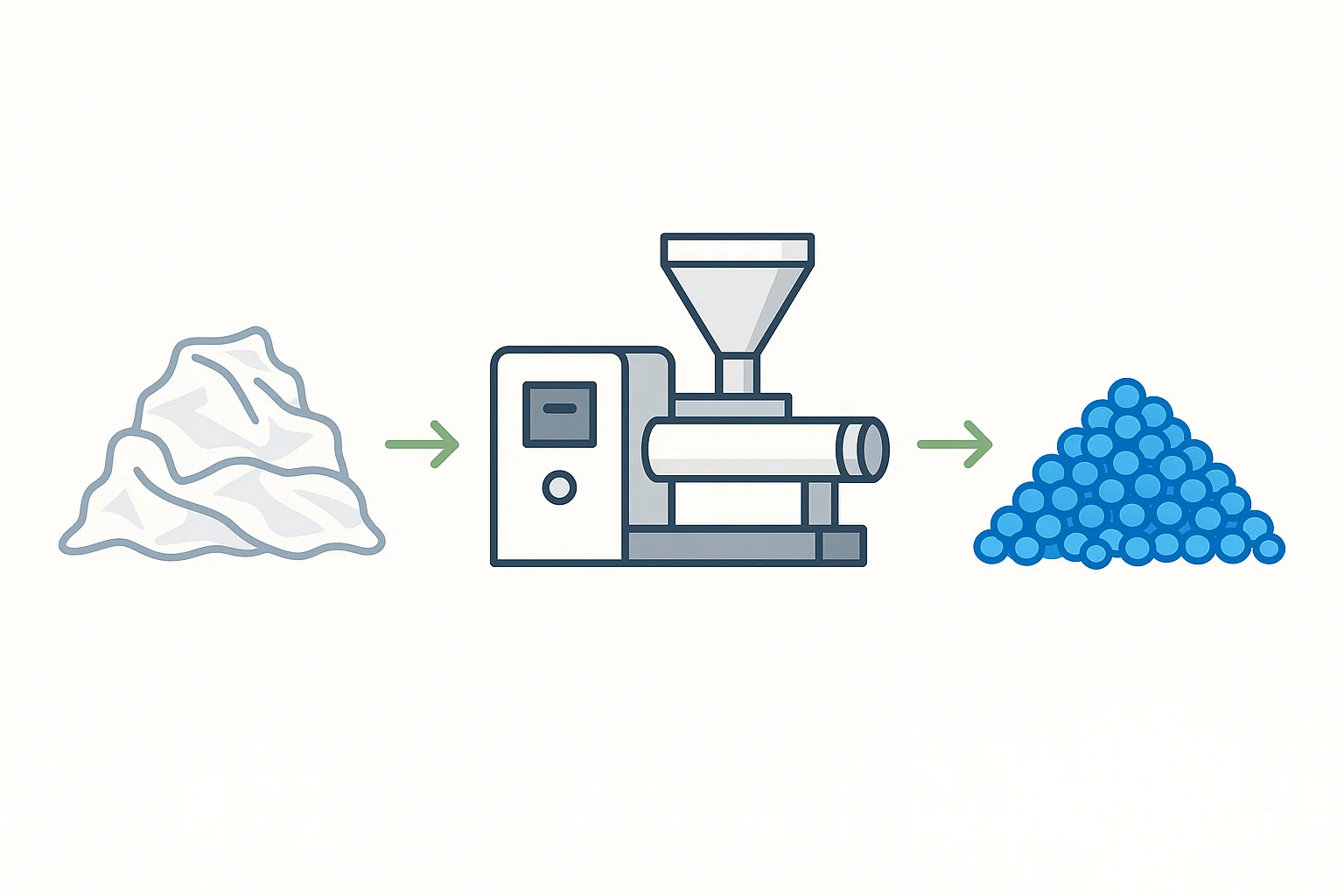

Het complete filmrecyclingproces: van afval tot pellet

Een ultramoderne recyclinglijn voor kunststoffolie is een geïntegreerd systeem van componenten. Het doel is om losse, vervuilde folie om te zetten in schone, dichte en uniforme pellets, klaar voor hergebruik.

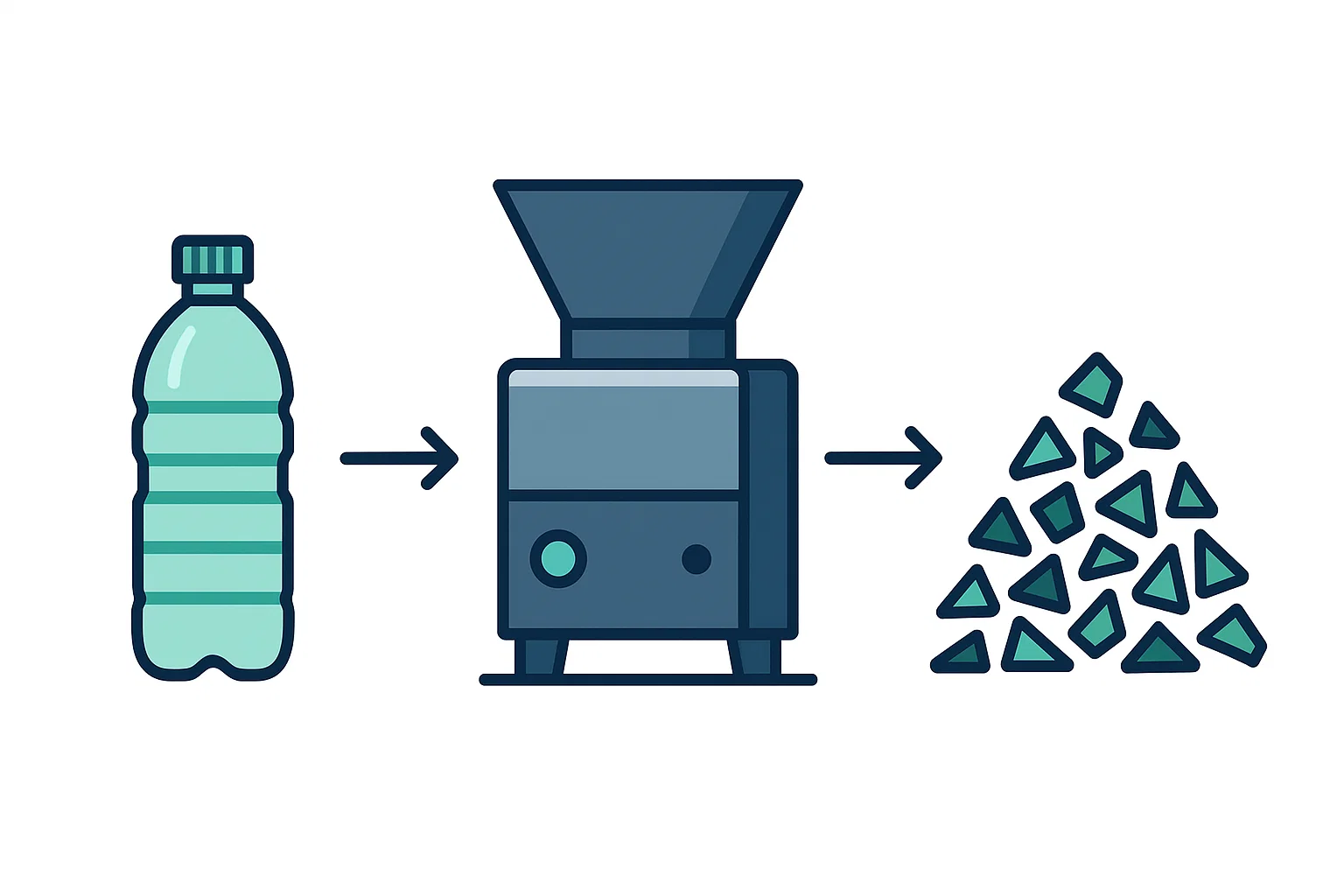

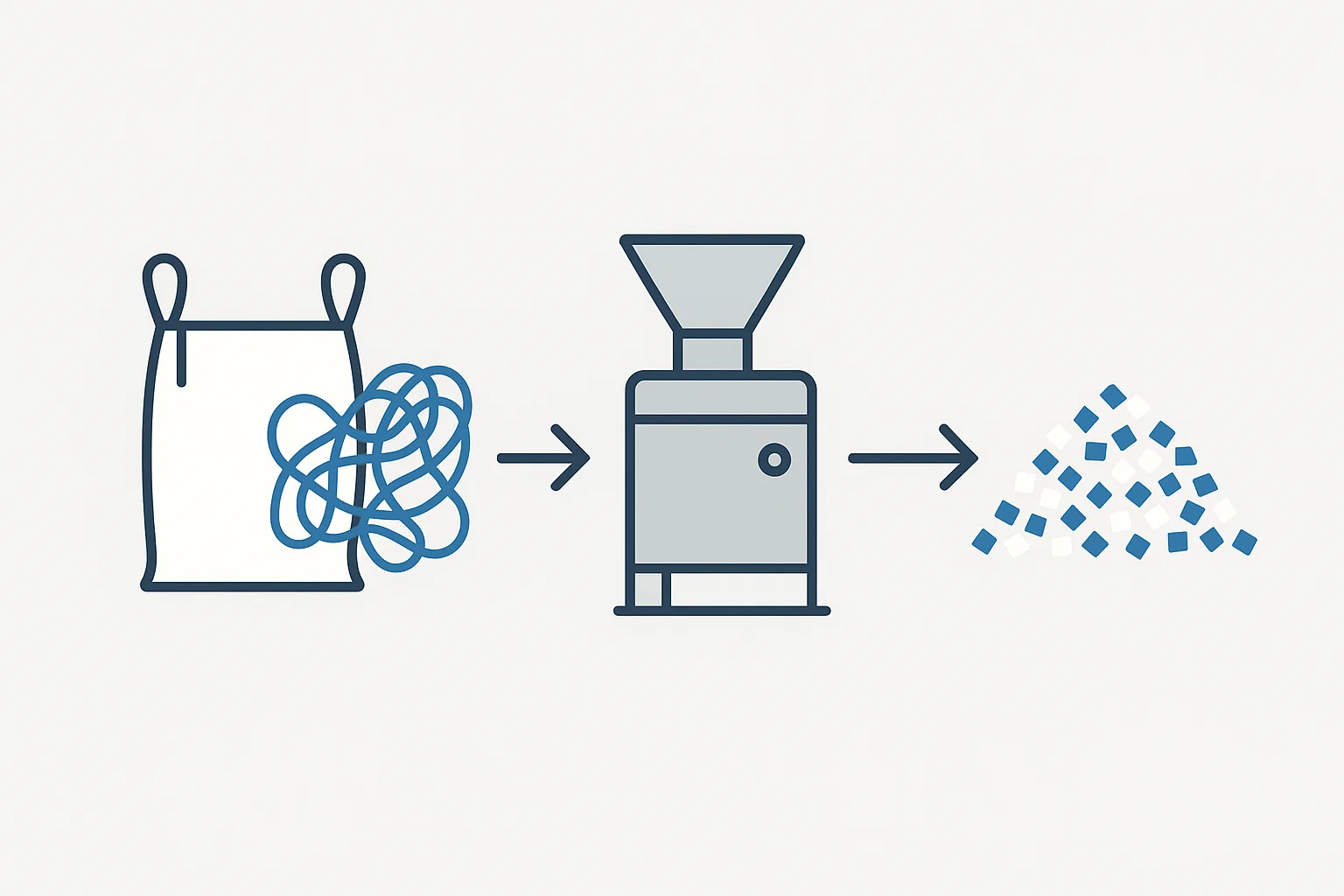

1. Maatverkleining

De volumineuze folie wordt in een versnipperaar of granulator gevoerd, die het materiaal in kleinere, uniforme vlokken hakt voor een effectieve reiniging.

2. Wassen en scheiden

Een kritische fase waarin vlokken grondig worden geschrobd en gescheiden van verontreinigingen zoals vuil, papier en voedselresten in drijf-zinktanks.

3. Ontwatering en droging

Vocht wordt eerst mechanisch (centrifugaaldroger) en vervolgens thermisch (heteluchtsysteem) verwijderd, wat van cruciaal belang is voor hoogwaardige extrusie.

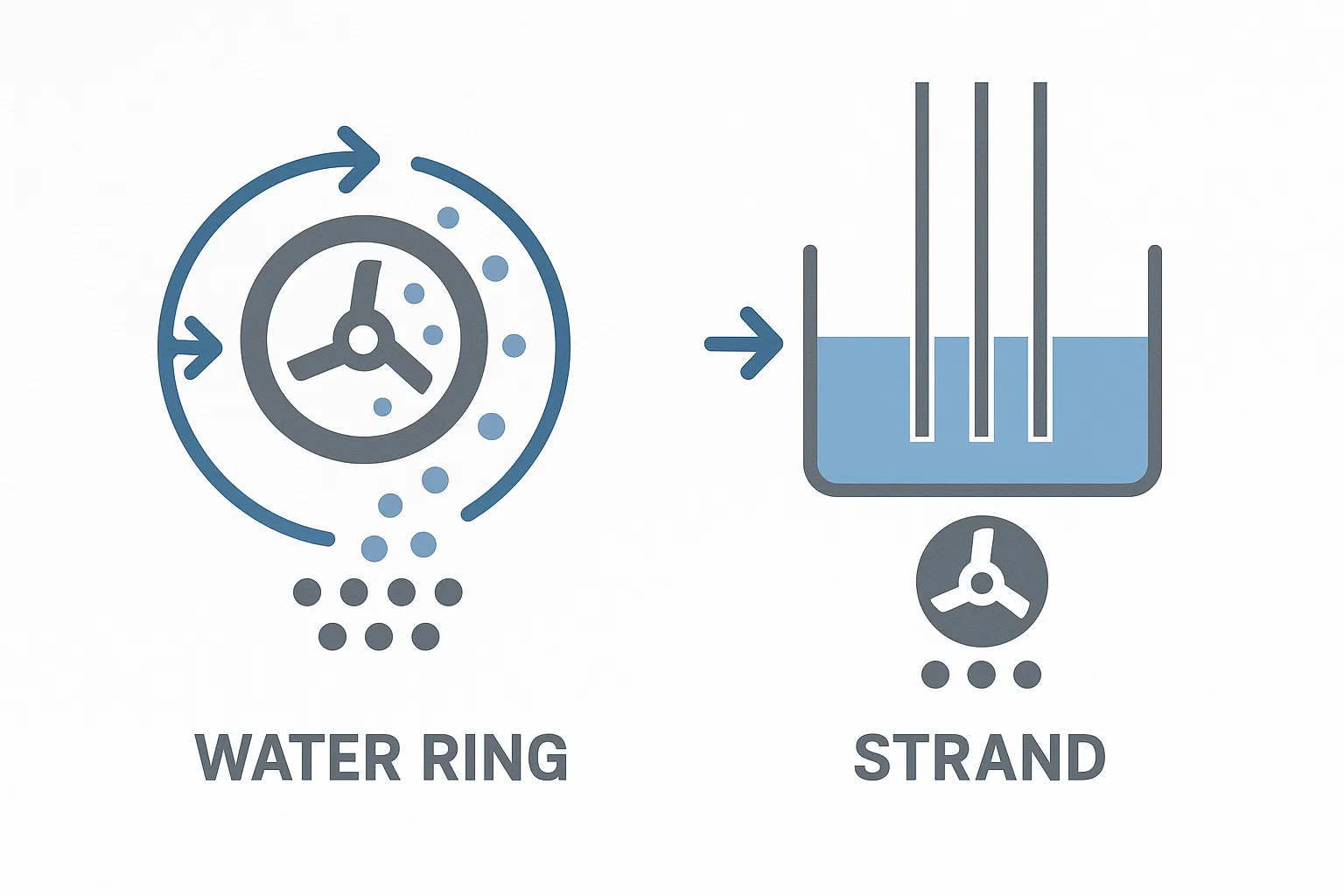

4. Extrusie en pelletiseren

Schone, droge vlokken worden gesmolten, gefilterd en in uniforme pellets gesneden: het uiteindelijke, verkoopbare product.

Hoe kiest u de juiste machine voor uw bedrijf?

Het selecteren van de juiste apparatuur vereist een zorgvuldige analyse van uw specifieke operationele context. Een pasklare oplossing levert zelden optimale resultaten op. Vraag uzelf af:

- Wat is mijn invoermateriaal? De mate van verontreiniging bepaalt de intensiteit van de vereiste waslijn.

- Wat is mijn gewenste outputcapaciteit? Dit heeft directe invloed op de omvang, het vermogen en de kosten van de machine.

- Welke kwaliteit is vereist voor de uiteindelijke pellets? Voor een hogere kwaliteit zijn geavanceerdere filtratie en ontgassing nodig.

- Wat zijn mijn operationele beperkingen? Houd rekening met de beschikbare ruimte, elektriciteit, water en arbeid.

Hoe kiest u een betrouwbare leverancier?

Uw apparatuur is slechts zo goed als het bedrijf dat deze levert en ondersteunt. Let bij het beoordelen van leveranciers op de volgende belangrijke kenmerken:

- Technische expertise en maatwerk: Een topleverancier fungeert als adviseur. Bij Energycle-machine, we ontwerpen een oplossing op maat, waarbij we alles aanpassen van de kunststof granulator naar de waslijn voor optimale prestaties.

- Bewezen staat van dienst: Een betrouwbare leverancier kan casestudies aanleveren. Energycle-machine beschikt over een sterk portfolio van succesvolle projecten in heel Europa en de VS.

- Bouwkwaliteit en duurzaamheid: Bekijk de constructie nauwkeurig. Onze machines zijn gebouwd voor een lange levensduur en minimale uitvaltijd, waardoor uw investering in systemen zoals onze... extrusie-pelletiseermachines En ontwatering en droging lijnen zijn beschermd.

- Uitgebreide aftersalesondersteuning: De relatie eindigt niet bij de levering. Wij bieden continue technische ondersteuning, training en direct beschikbare reserveonderdelen.

Uw rendement op investering (ROI) analyseren

Investeren in een recyclinglijn voor plastic folie is een aanzienlijke kapitaaluitgave, maar de potentiële ROI is aantrekkelijk. Hoewel een goedkopere machine in eerste instantie aantrekkelijk kan lijken, is een hoogwaardig en efficiënt systeem van een gerenommeerde leverancier zoals Energycle-machine levert vaak een veel betere ROI op de lange termijn op, dankzij een hogere uptime, een lager energieverbruik en een eindproduct van hogere kwaliteit.

Veelgestelde vragen (FAQ)

Hoeveel ruimte is er nodig voor een complete recyclinglijn voor kunststoffolie?

Dit hangt volledig af van de capaciteit. Een kleinere lijn (bijv. 300-500 kg/uur) kan 300-500 vierkante meter nodig hebben, terwijl een grotere industriële lijn (1000+ kg/uur) 1000 vierkante meter of meer nodig kan hebben. We bieden gedetailleerde lay-outplannen aan als onderdeel van ons consultatieproces.

Wat is het belangrijkste verschil in de verwerking van post-industriële en post-consumerfilm?

Postindustriële folie is over het algemeen schoner en uniformer, waardoor er vaak een minder intensieve waslijn nodig is. Postconsumer folie is doorgaans meer verontreinigd met organisch materiaal, papier en vuil, waardoor een robuuster en uitgebreider was- en scheidingssysteem nodig is.

Kunnen uw machines zwaar bedrukte of meerlaagse folies verwerken?

Onze systemen kunnen worden geconfigureerd om zwaar bedrukte folies effectief te verwerken. Voor meerlaagse folies (bijv. PE/PA) is het complexer. Hoewel onze systemen deze kunnen verwerken, zal de uiteindelijke pellet een gemengd materiaal zijn. We raden u aan om deze specifieke materialen met ons technische team te bespreken.

Hoe lang duurt het doorgaans voordat u rendement op uw investering ziet?

De ROI-periode varieert sterk, afhankelijk van factoren zoals investeringskosten, operationele kosten en de marktprijs van gerecyclede pellets. Met een efficiënt systeem zien veel van onze klanten echter al binnen 2 tot 4 jaar een positief rendement.

Zet de volgende stap naar een winstgevende recyclingoperatie

Het omzetten van plastic afval in een waardevolle asset is een krachtige stap voor elk vooruitstrevend bedrijf. Met de juiste technologie en de juiste partner kunt u een nieuwe inkomstenstroom creëren en tegelijkertijd een tastbare, positieve impact op het milieu hebben.

Vraag een persoonlijke offerte aan

Inleiding: De verborgen complexiteit van tapijten aan het einde van hun levensduur

In de richting van een circulaire economie biedt de recycling van omvangrijke afvalstromen zowel aanzienlijke uitdagingen als enorme kansen. Tapijten aan het einde van hun levensduur vormen hierbij een enorme, onbenutte bron. Jaarlijks belanden miljoenen tonnen tapijt in Europa en de VS op de vuilstort, een cijfer dat zowel ecologisch onhoudbaar als economisch verspillend is. Voor fabrikanten en recyclingprofessionals is het omzetten van dit afval in een waardevolle grondstof een logische en winstgevende volgende stap.

Een veelvoorkomende en kostbare misvatting gooit echter al in de allereerste fase roet in het eten: het verkleinen van de afmetingen. Veel bedrijven, uitgerust met papierversnipperaars die speciaal zijn ontworpen voor materialen zoals metaal of plastic, gaan ervan uit dat deze krachtige machines alles aankunnen. Al snel ontdekken ze dat tapijten een unieke, geduchte tegenstander zijn.

Het verwerken van tapijten met een standaard versnipperaar is niet alleen inefficiënt, maar kan ook leiden tot catastrofale apparatuurstoringen, kostbare downtime en een product van slechte kwaliteit dat niet verkocht kan worden. Dit artikel onderzoekt de specifieke technische redenen waarom tapijten een gespecialiseerde aanpak vereisen en beschrijft waarom een professionele textielversnipperaar is geen luxe, maar een noodzaak voor elke serieuze recyclingoperatie.

De anatomie van een probleem: waarom is tapijt zo moeilijk te versnipperen?

Om te begrijpen waarom standaard versnipperaars ongeschikt zijn, moeten we eerst begrijpen wat een tapijt eigenlijk is. Een modern tapijt is verre van een eenvoudig textiel, maar een complex composietmateriaal, ontworpen voor duurzaamheid, comfort en veerkracht. Juist deze techniek maakt het zo moeilijk om het te deconstrueren.

1. Een samengestelde nachtmerrie van materialen

Een typisch tapijt bestaat uit twee hoofdonderdelen: de pool (de pool waar je op loopt) en de rug.

- Gezichtsvezels: Dit zijn lange, ongelooflijk sterke en taaie synthetische polymeren zoals nylon 6, nylon 6,6, polypropyleen (PP) en polyester (PET), of natuurlijke vezels zoals wol. Hun hoge treksterkte is ontworpen om scheuren en slijtage te weerstaan.

- Ondersteuningssystemen: De backing is een meerlagig systeem dat de vezels op hun plaats houdt. Het bestaat vaak uit een primaire backing (meestal geweven PP), een kleeflaag (meestal SBR latex, PVC of polyurethaan) en een secundaire backing voor maatvastheid. Sommige commerciële tapijttegels gebruiken bitumen of andere zware, schurende vulstoffen.

Deze combinatie van zachte, buigzame vezels en sterke, schurende en soms plakkerige rugmaterialen is een ware nachtmerrie voor een machine die hier niet voor is ontworpen.

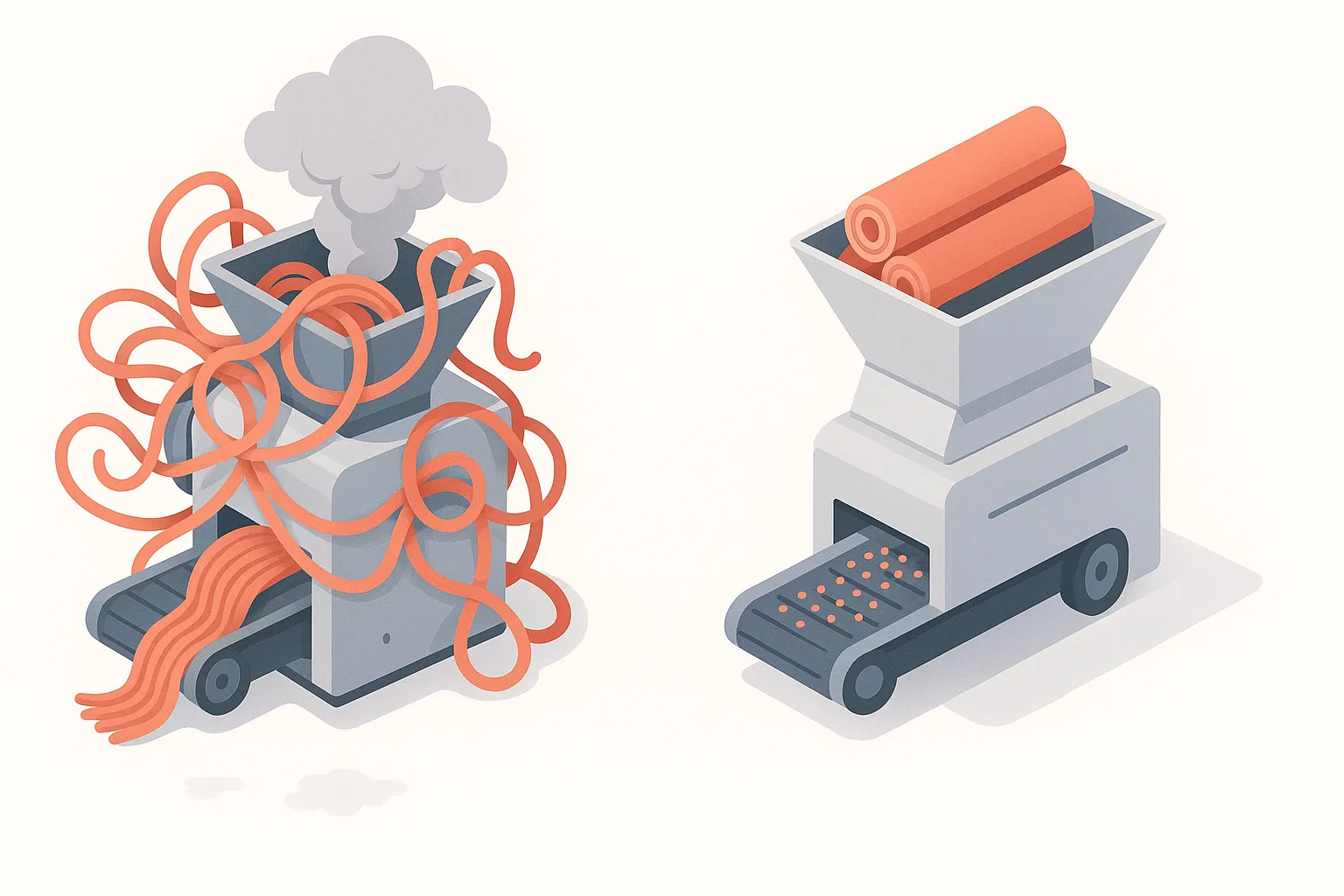

2. Het fenomeen van inpakken en verstoppen

Dit is misschien wel de grootste uitdaging. In tegenstelling tot hard plastic of bros metaal, dat breekt en breekt, geldt dit niet voor lange tapijtvezels. Wanneer ze in een standaard versnipperaar worden gevoerd, vooral een met een enkele, snel roterende as, beginnen de vezels zich onmiddellijk om de rotor en het snijgereedschap te wikkelen.

Dit wikkeleffect leidt tot een cascade van problemen:

- Snel blokkeren: Het omwikkelde materiaal hoopt zich op, waardoor de snijkamer verstopt raakt en de machine stopt met slijpen.

- Oververhitting en smelten: De wrijving van de omwikkelde vezels genereert immense hitte. Dit kan de synthetische vezels (zoals nylon en polypropyleen) doen smelten, waardoor een vaste, geplastificeerde massa ontstaat die extreem moeilijk te verwijderen is.

- Lager- en aandrijflijnspanning: De constante strijd tegen het omwikkelde materiaal legt een enorme druk op de motor, de versnellingsbak en de lagers, wat leidt tot vroegtijdige en kostbare defecten.

3. Extreme slijtage en verontreiniging

Tapijten leven op de vloer. Gedurende hun hele leven verzamelen ze gruis, zand, nietjes en andere schurende verontreinigingen. In combinatie met de schurende eigenschappen van latex- of bitumenruggen creëert dit een zeer agressieve omgeving voor snijgereedschap. Standaard stalen messen, ontworpen voor het knippen van plastic of het breken van metaal, zullen in een verbluffend tempo bot worden, wat de onderhoudskosten en de uitvaltijd drastisch verhoogt.

Standaardversnipperaars versus tapijtversnipperaars: een technische mismatch

Laten we eens kijken waarom de specifieke ontwerpen van metaal- en kunststofversnipperaars ze fundamenteel ongeschikt maken voor deze taak.

Metaalversnipperaars: Brute kracht ontmoet een plooibare vijand

Metaalshredders zijn doorgaans machines met een lage snelheid en een hoog koppel. Ze gebruiken immense kracht om stijve, broze materialen te scheuren, te knippen en te breken. Hun snijgereedschappen zijn dik en robuust, ontworpen om hoge impact te weerstaan.

- Waarom ze falen met tapijten: Tapijten zijn niet broos. De hoge torsiekracht gaat verloren doordat het soepele materiaal simpelweg uitrekt, buigt en zich om de langzaam bewegende assen wikkelt. De versnipperaar kan geen zuivere "beet" krijgen om een snede te beginnen. In plaats van te versnipperen, raakt het in de knoop, waardoor het hierboven beschreven vastlopen ontstaat.

Plasticversnipperaars en granulatoren: hoge snelheid versus hoge sterkte

Kunststofshredders en -granulatoren werken volgens een ander principe. Ze maken doorgaans gebruik van een snelle, open rotor met scherpe, nauwkeurig gehoekte messen die harde kunststoffen afknippen of "afbreken".

- Waarom ze falen met tapijten: De hoge rotatiesnelheid is een ramp voor vezelachtige materialen. Het verergert het wikkeleffect vrijwel direct. De scherpe, dunne messen zijn zeer gevoelig voor beschadiging door de schurende verontreinigingen in tapijten en zullen snel bot worden. Bovendien genereert de hoge snelheid wrijving en hitte, waardoor de tapijtvezels vaak smelten tot een massief blok, wat de snijkamer kan beschadigen.

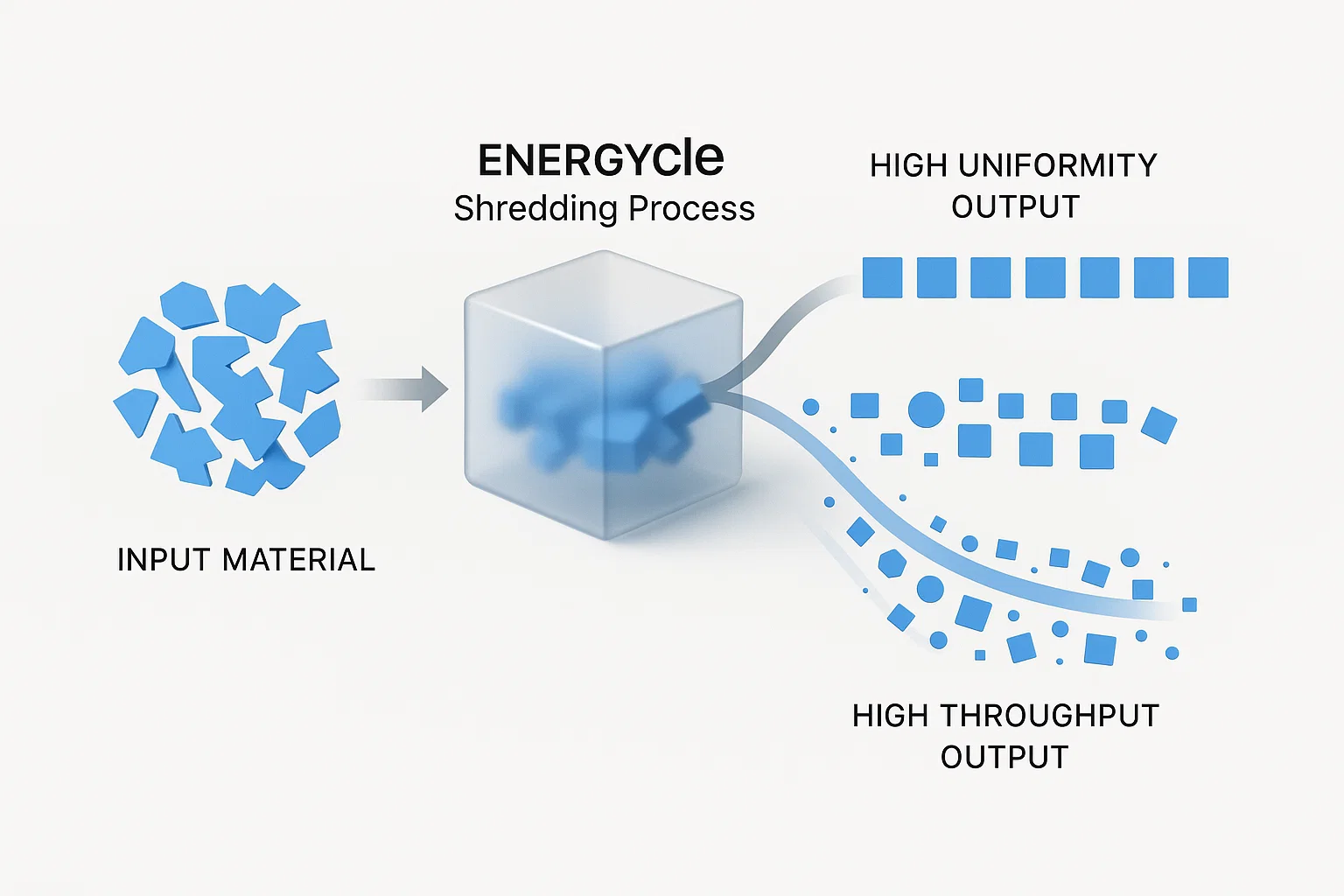

Een vergelijkend workflowdiagram dat de verschillen in verwerking illustreert.

| Procesfase | Standaard versnipperaar (bijv. plastic granulator) | Energycle Machine Specialist Tapijtversnipperaar |

|---|---|---|

| Materiaalinvoer | Tapijt met een lage dichtheid "zweeft" boven de rotor en is moeilijk vast te pakken. | Hydraulische ram dwingt het materiaal actief in de rotor voor een positieve toevoer. |

| Snijactie | Hogesnelheidsmessen grijpen in lange vezels, waardoor er een wikkeling ontstaat. | Speciaal gevormde, langzaam draaiende snijmessen scheren tegen een tegenmes, waardoor wikkelen wordt voorkomen. |

| Doorvoer | Regelmatig vastlopen en stilstand voor reiniging. Materiaal smelt door wrijving. | Continue, stabiele verwerking met minimale onderbreking. |

| Slijtage van het mes | Snelle dofheid door schurende onderlaag en korrel. Regelmatig vervangen is noodzakelijk. | Geharde, slijtvaste stalen messen zorgen voor een lange levensduur. |

| Uitvoer | Inconsistent, vaak met lange, ongesneden stroken en gesmolten klonten. | Uniforme, gecontroleerde deeltjesgrootte bepaald door een verwisselbaar scherm. |

De technische oplossing: anatomie van een gespecialiseerde tapijtversnipperaar

Het erkennen van deze unieke uitdagingen is de eerste stap. De tweede stap is het ontwerpen van een machine die specifiek is ontworpen om ze te overwinnen. Bij Energycle Machine hebben we aanzienlijk geïnvesteerd in onderzoek en ontwikkeling om robuuste oplossingen te creëren voor problematische afvalstromen. versnipperaar ontworpen voor tapijten is geen aangepaste plasticversnipperaar; het is een speciaal ontworpen apparaat.

Dit zijn de belangrijkste ontwerpelementen die een professionele tapijtversnipperaar onderscheiden:

- Speciaal anti-wikkelrotorontwerp: Dit is het hart van de machine. In plaats van een eenvoudige cilindrische rotor hebben onze tapijtversnipperaars een gesegmenteerde of speciaal geprofileerde rotor. De messen zijn in een specifiek patroon geplaatst dat actief voorkomt dat lange vezels zich om de as wikkelen, waardoor een continue snijwerking wordt gegarandeerd.

- Geavanceerde snij- en mestechnologie: We gebruiken uniek gevormde, concave frezen, gemaakt van gepatenteerde geharde staallegeringen. Deze frezen hebben een snijdende en scheurende werking in plaats van een snelle schaar. Dit robuuste ontwerp is veel beter bestand tegen slijtage door de rug van tapijt en ingebed grit, waardoor de levensduur van het zaagblad aanzienlijk wordt verlengd en de operationele kosten worden verlaagd.

- Intelligente hydraulische duwer (Ram): Tapijten zijn volumineus, maar niet dicht. Een systeem met zwaartekrachttoevoer is inefficiënt. Onze versnipperaars zijn voorzien van een lastafhankelijke hydraulische cilinder die het tapijtmateriaal krachtig en intelligent in de rotor duwt. Dit zorgt voor een constante, positieve invoerdruk, waardoor het materiaal niet op de rotor kan "dansen" en de doorvoer wordt gemaximaliseerd.

- Schermclassificatie voor nauwkeurige uitvoer: Effectieve recycling vereist een consistente, homogene grondstof voor het volgende proces (bijvoorbeeld pyrolyse, extrusie of vezelrecycling). Onze tapijtshredders zijn uitgerust met robuuste, verwisselbare zeven onder de snijkamer. Het versnipperde materiaal wordt vastgehouden totdat het klein genoeg is om door de zeefgaten te gaan, wat een uniforme deeltjesgrootte garandeert die precies aan uw eisen voldoet. Het unieke ontwerp begrijpen is de sleutel tot het waarderen van de efficiëntie ervan.

- Robuuste aandrijflijn met overbelastingsbeveiliging: Het krachtoverbrengingssysteem is ontworpen om een hoog koppel te leveren bij lage snelheden, wat de benodigde kracht levert om door dichte klonten backing en vezels te scheuren zonder vast te lopen. Geavanceerde elektronische en mechanische overbelastingssystemen beschermen de gehele aandrijflijn tegen schade als er per ongeluk een niet-versnipperbaar object (zoals een groot stuk metaal) in terechtkomt.

Door deze functies te integreren, transformeert een Energycle Machine-versnipperaar met één as de lastige taak van het versnipperen van tapijten in een soepel, efficiënt en winstgevend industrieel proces. Wij nodigen u uit om Bekijk deze tapijtversnipperaar om deze principes in de praktijk te zien.

De ROI van specialisatie: waarom de juiste machine zichzelf terugbetaalt

Investeren in een gespecialiseerde tapijtversnipperaar van Energycle Machine is geen uitgave; het is een investering in productiviteit en winstgevendheid.

- Gemaximaliseerde uptime en doorvoer: Verminder de downtime die gepaard gaat met het verhelpen van blokkades en het schoonmaken van gesmolten plastic aanzienlijk, wat leidt tot hogere verwerkingsvolumes.

- Consistente, hoogwaardige output: Produceer een uniform, schoon en verkoopbaar gerecycled materiaal, dat een hogere prijs op de grondstoffenmarkt kan opleveren.

- Drastisch verlaagde onderhoudskosten: Profiteer van een aanzienlijk langere levensduur van de messen en minder slijtage van kerncomponenten zoals motoren en lagers.

- Verbeterde operationele veiligheid: Een machine die binnen de ontwerpparameters werkt, is een veiligere machine. Elimineer de risico's die gepaard gaan met catastrofale storingen en overbelaste motoren.

Door het juiste gereedschap voor de klus te kiezen, verandert u een last (grof tapijtafval) in een consistente en waardevolle inkomstenstroom.

Veelgestelde vragen (FAQ)

1. Kan een speciale tapijtversnipperaar van Energycle Machine ook andere textielsoorten verwerken?

Absoluut. Onze textielversnipperaars zijn zeer veelzijdig. Hoewel ze speciaal zijn ontworpen om de taaiheid van tapijten te verwerken, zijn ze ook uitzonderlijk effectief in het verwerken van andere vezelmaterialen zoals kleding, bekleding, matrassen en industriële textielsoorten zoals garens en rovings.

2. Wat bepaalt de uiteindelijke grootte van het versnipperde tapijtmateriaal?

De outputgrootte wordt nauwkeurig geregeld door de geperforeerde zeef in de machine. Energycle Machine biedt een breed scala aan zeefgroottes, doorgaans van 20 mm tot 100 mm, zodat u de exacte deeltjesgrootte kunt produceren die nodig is voor uw downstreamprocessen. Wij adviseren u graag over de optimale grootte voor uw specifieke toepassing.

3. Hoe gaan jullie papierversnipperaars om met verontreinigingen zoals metalen nietjes of spijkers in het tapijt?

Onze papierversnipperaars zijn gebouwd voor robuustheid. Het ontwerp met hoog koppel en lage snelheid, gecombineerd met geharde stalen snijmessen, kan doorgaans probleemloos kleine verontreinigingen zoals nietjes doorsnijden. Bij grotere metalen stukken stopt of schakelt ons geavanceerde overbelastingsdetectiesysteem de rotor automatisch om om schade te voorkomen en uw investering te beschermen.

4. Wat is het typische onderhoudsschema voor een gespecialiseerde tapijtversnipperaar?

Onderhoud is eenvoudig en omvat voornamelijk het regelmatig roteren/vervangen van de snijmessen en routinematige controles van de hydraulische en aandrijfsystemen. Dankzij de slijtvaste materialen en het robuuste ontwerp zijn de service-intervallen voor een Energycle Machine-shredder aanzienlijk langer dan voor een standaardmachine die voor deze toepassing wordt gebruikt, wat zorgt voor maximale operationele uptime.

Conclusie: Maak de juiste keuze voor uw operatie

De boodschap is duidelijk: tapijt is niet zomaar een afvalstof. De unieke composietstructuur vereist meer dan brute kracht of hoge snelheid; het vereist een technische oplossing. Proberen een standaard metaal- of plasticversnipperaar te gebruiken is een recept voor frustratie, financieel verlies en mislukking.

Een gespecialiseerde, speciaal gebouwde tapijtversnipperaar is de enige manier om de waarde die verborgen zit in deze uitdagende afvalstroom betrouwbaar en winstgevend te ontsluiten. Door te investeren in een machine die is ontworpen met de specifieke uitdagingen van tapijt in gedachten – van anti-wikkelrotoren tot intelligente invoersystemen – bereidt u uw bedrijf voor op succes.

Bent u klaar om uw tapijtafvalprobleem om te zetten in een winstgevende kans?

Het deskundige team van Energycle Machine helpt u graag bij het kiezen van de perfecte versnipperingsoplossing voor uw specifieke behoeften. We analyseren uw materiaal, doorvoervereisten en operationele doelen om een machine aan te bevelen die ongeëvenaarde prestaties en betrouwbaarheid levert.

Neem vandaag nog contact met ons op voor een vrijblijvend adviesgesprek of een gedetailleerde offerte. Laten we samen bouwen aan een winstgevendere en duurzamere toekomst.

Introductie: De onzichtbare held van uw recyclinglijn

In de complexe en veeleisende wereld van industriële kunststofrecycling is de kunststofpelletiseermachine de laatste, cruciale stap. Het is de machine die verwerkte kunststofvlokken omzet in uniforme, hoogwaardige pellets, klaar voor de productiemarkt. De consistente en betrouwbare werking ervan is direct gekoppeld aan de winstgevendheid en reputatie van uw fabriek. Net als bij elk hoogwaardig industrieel apparaat zijn de topprestaties van een pelletiseermachine echter geen vanzelfsprekendheid; ze zijn het resultaat van zorgvuldig en proactief onderhoud.

Onverwachte downtime, inconsistente pelletkwaliteit en vroegtijdige componentuitval zijn niet alleen operationele hoofdpijnen, ze drukken ook aanzienlijk op uw winst. Een gestructureerde onderhoudsstrategie is dan ook een van de meest waardevolle investeringen die u kunt doen. Bij Energycle Machine ontwerpen we niet alleen robuuste en efficiënte recyclingapparatuur; we werken ook samen met onze klanten om ervoor te zorgen dat ze gedurende de gehele levenscyclus van de machine een maximaal rendement op hun investering behalen.

Deze uitgebreide handleiding biedt een gedetailleerde onderhoudschecklist, speciaal ontworpen voor fabrieksmanagers, onderhoudsteams en operators. Door dit schema te volgen, verbetert u de veiligheid, verlengt u de levensduur van uw apparatuur en zorgt u ervoor dat uw Kunststof pelletiseermachine levert consequent de kwaliteit die uw klanten verwachten.

De strategische waarde van proactief onderhoud

Voordat we ingaan op de checklist, is het cruciaal om te begrijpen Waarom Dit is belangrijk. De overstap van een reactieve ('repareer het als het kapot gaat') naar een proactieve onderhoudscultuur levert tastbare voordelen op:

- Langere levensduur van apparatuur: Regelmatig onderhoud voorkomt dat kleine problemen uitgroeien tot catastrofale storingen, waardoor de operationele levensduur van uw activa aanzienlijk wordt verlengd.

- Consistente pelletkwaliteit: Goed onderhouden messen, matrijzen en schermen produceren uniforme pellets. Inconsistente afmetingen, vormen of de aanwezigheid van fijne deeltjes kunnen leiden tot afgekeurde partijen en uw reputatie in de markt schaden.

- Verbeterde operationele veiligheid: Een goed onderhouden machine is een veiligere machine. Regelmatige controles van veiligheidsvoorzieningen, noodstops en elektrische systemen zijn onmisbaar voor de bescherming van uw team.

- Lagere operationele kosten: Proactief onderhoud minimaliseert kostbare noodreparaties, verlaagt het energieverbruik (scherpe messen verbruiken bijvoorbeeld minder stroom) en voorkomt dure productiestops.

- Verbeterde doorvoer: Een geoptimaliseerde machine draait zonder onderbrekingen op de gewenste capaciteit, waardoor uw output en inkomsten worden gemaximaliseerd.

Uw uitgebreide onderhoudsschema voor kunststofpelletiseerders

Een succesvol onderhoudsprogramma is gebaseerd op routine. We hebben de essentiële taken opgedeeld in dag-, week-, maand- en kwartaalschema's om een beheersbare en effectieve workflow te creëren.

Diagram: gelaagde onderhoudsworkflow

Om het schema visueel te maken, kunt u de volgende gelaagde aanpak gebruiken:

ONDERHOUDSPROGRAMMA VOOR KUNSTSTOFPELLETISEERMACHINES

DAGELIJKSE TAKEN (vóór het opstarten en na het afsluiten) - FUNDERING

- Visuele inspectie, veiligheidscontroles, puinruimen, schoonmaken

- Taken op operatorniveau, minimale gereedschappen vereist

WEKELIJKSE TAKEN - ROUTINEMATIGE OPTIMALISATIE

- Inspectie van messen/snijmessen, smering van lagers, controle van het scherm

- Vereist getraind personeel en basis handgereedschap

MAANDELIJKSE / KWARTAALTAKEN - DIEPE SYSTEEMGEZONDHEIDSCONTROLE

- Inspectie van motor en versnellingsbak, beoordeling van hydraulisch systeem

- Uitgevoerd door ervaren onderhoudstechnici

Dagelijkse onderhoudscontroles: de 15-minutenregel

Deze snelle controles, die aan het begin en einde van iedere dienst worden uitgevoerd, vormen uw eerste verdedigingslinie tegen onverwachte uitvaltijd.

Voor het opstarten:

- Algemene visuele inspectie: Loop rond de hele pelletiseermachine. Let op losse bouten, beschadigde bedrading of tekenen van vloeistoflekkage (olie of water) op de vloer onder de machine.

- Controleer de veiligheidsvoorzieningen: Zorg ervoor dat alle veiligheidsvoorzieningen, afdekkingen en panelen goed vastzitten en correct functioneren. Gebruik de machine nooit zonder veiligheidsvoorzieningen.

- Noodstops controleren: Test de noodstopknoppen fysiek om er zeker van te zijn dat ze toegankelijk zijn en werken.

- Maak de snijkamer en het invoergebied leeg: Controleer de invoertrechter en de snijkamer op eventuele plastic resten, vreemde voorwerpen (zoals metaalverontreinigingen) of vuil van de vorige run. Beginnen met een schone kamer voorkomt verontreiniging en schade aan het mes.

- Controleer het koelsysteem: Controleer bij waterring- of onderwaterpelletizers of het waterpeil in de watertank voldoende is en of de waterpomp werkt. Zorg ervoor dat de filters in de waterleiding schoon zijn.

Na het afsluiten:

- Grondige reiniging: Dit is van het grootste belang. Verwijder alle plastic resten van de snijkop, snijkamer en pelletafvoergoot. Polymeer dat is afgekoeld en uitgehard, kan extreem moeilijk te verwijderen zijn en aanzienlijke schade veroorzaken bij de volgende start.

- Veeg de machine af: Reinig de buitenkant van de machine om stof en fijne deeltjes te verwijderen. Dit houdt niet alleen de werkruimte netjes, maar maakt het ook gemakkelijker om toekomstige lekkages op te sporen.

- Luister en documenteer: De operator moet ongewone geluiden, trillingen of operationele problemen die hij tijdens de dienst ervaart, melden aan het onderhoudsteam. Een eenvoudig logboek is een onmisbaar hulpmiddel om de gezondheid van de machine in de loop der tijd te volgen.

Wekelijks onderhoud: fine-tunen voor prestaties

Deze taken vereisen een meer praktische aanpak en zijn essentieel voor het behouden van de outputkwaliteit en mechanische integriteit.

- Inspectie en afstelling van het mes/snijmes: Het hart van uw pelletiseermachine is het snijsysteem.

- Scherpte: Inspecteer visueel de snijkanten van de roterende en stationaire messen. Botte messen scheuren het plastic eerder dan dat ze het afknippen, wat leidt tot een slechte pelletkwaliteit (staartjes, fijne deeltjes) en een verhoogde motorbelasting.

- Opruiming: Controleer de speling tussen de roterende messen en het matrijsvlak (of het stationaire mes). Een onjuiste speling resulteert in inefficiënt snijden. Raadpleeg de handleiding van uw Energycle-machine voor de exacte spelingsspecificaties, aangezien deze per model en toepassing verschillen.

- Beveiliging: Zorg ervoor dat alle bevestigingsbouten van het mes zijn vastgedraaid volgens de specificaties van de fabrikant.

- Lagersmering:

- Identificeer alle smeerpunten voor de hoofdrotorlagers en andere bewegende onderdelen.

- Gebruik het juiste type en de juiste hoeveelheid hittebestendig vet zoals aangegeven in de handleiding van uw apparatuur. Te veel vet kan net zo schadelijk zijn als te weinig vet, omdat het afdichtingen kan beschadigen en verontreinigingen kan aantrekken.

- Controle van zeef- en matrijsplaat:

- Verwijder en inspecteer de matrijsplaat. Controleer op verstopte gaten, die een onregelmatige doorstroming en drukopbouw kunnen veroorzaken. Gebruik geschikt gereedschap (een boormachine met zachte messing bits) om verstopte openingen zorgvuldig te reinigen.

- Controleer het zeefpakket (indien gebruikt) op scheuren of verstoppingen en vervang het indien nodig.

Maandelijks en kwartaallijks onderhoud: een diepgaande duik in de systeemgezondheid

Deze grondige inspecties zijn bedoeld om storingen van grote componenten te voorkomen.

- Inspectie van motor en aandrijflijn (maandelijks):

- Aandrijfriemen: Controleer de spanning en conditie van de aandrijfriemen. Let op tekenen van scheuren, rafelen of glazigheid. Pas de spanning aan of vervang de riemen indien nodig.

- Motor: Zorg ervoor dat de machine uit staat en goed vergrendeld is en luister naar eventuele oneffenheden terwijl u de motoras handmatig draait. Controleer of de koelribben stofvrij zijn voor een goede warmteafvoer.

- Versnellingsbakinspectie (maandelijks):

- Controleer het oliepeil via het kijkglas van de versnellingsbak.

- Neem minstens elk kwartaal een klein monster van de versnellingsbakolie. Let op een melkachtige aanblik (wat wijst op waterverontreiniging) of fijne metaaldeeltjes (wat wijst op slijtage van de tandwielen). Plan een olieverversing volgens het door de fabrikant aanbevolen interval of op basis van de olieanalyse.

- Controle hydraulisch systeem (driemaandelijks - indien van toepassing):

- Bij systemen met hydraulische zeefwisselaars of matrijsplaatactuatoren moeten alle hydraulische slangen worden gecontroleerd op tekenen van slijtage, scheuren of lekkages, vooral rond de fittingen.

- Controleer het niveau en de helderheid van de hydraulische vloeistof. Vervang het hydraulische filter volgens het aanbevolen onderhoudsschema.

- Inspectie van de elektrische kast (per kwartaal):

- Veiligheid voorop: Dit moet worden uitgevoerd door een gekwalificeerde elektricien, waarbij de hoofdstroom moet zijn uitgeschakeld.

- Open de hoofdschakelkast en blaas met perslucht voorzichtig het opgehoopte stof weg. Stof kan namelijk kortsluiting of brandgevaar veroorzaken.

- Controleer de aansluitingen en verbindingen visueel op tekenen van oververhitting (verkleuring) of loszitten.

Belangrijkste veiligheidsprocedures (SOP's)

Onderhoud moet altijd veilig worden uitgevoerd. Houd u aan deze kernprincipes:

- Lockout/Tagout (LOTO): Voordat met onderhoudswerkzaamheden wordt begonnen, moet de machine volledig spanningsloos en geïsoleerd zijn van de stroombron. Een slot en label moeten worden aangebracht om onbedoeld opstarten te voorkomen.

- Persoonlijke beschermingsmiddelen (PBM): Draag altijd de juiste persoonlijke beschermingsmiddelen, zoals een veiligheidsbril, snijbestendige handschoenen (vooral bij het hanteren van messen) en schoenen met stalen neuzen.

- Volg de richtlijnen van de fabrikant: Uw apparatuurhandleiding is uw belangrijkste bron. Het robuuste ontwerp van een Energycle-machine Pelletiseermachine vereenvoudigt veel van deze processen, maar raadpleeg altijd de specifieke instructies en specificaties die zijn meegeleverd.

- Omzeil nooit veiligheidsvergrendelingen: Ze zijn er voor uw bescherming. Meld defecte veiligheidsvoorzieningen onmiddellijk.

Beyond the Machine: samenwerking met Energycle Machine

De keuze voor een kunststofpelletiseermachine is een investering voor de lange termijn. Het ontwerp en de bouwkwaliteit van de machine zelf spelen een belangrijke rol in het onderhoudsprofiel. Bij Energycle Machine ontwerpen we onze systemen met het oog op duurzaamheid, gemakkelijke toegang tot belangrijke componenten en operationele betrouwbaarheid, wat uw onderhoudswerkzaamheden aanzienlijk vereenvoudigt.

Onze toewijding reikt verder dan de fabrieksvloer. We bieden uitgebreide aftersalesondersteuning, inclusief gedetailleerde handleidingen, snelle technische ondersteuning en een constante levering van originele OEM-reserveonderdelen. Het gebruik van originele onderdelen garandeert een perfecte pasvorm, prestaties en een lange levensduur, beschermt uw investering en garandeert dat uw machine naar behoren functioneert.

Veelgestelde vragen (FAQ)

1. Hoe vaak moet ik de messen van mijn pelletiseermachine slijpen of vervangen?

Dit hangt sterk af van het type kunststof dat u verwerkt en de aanwezigheid van schurende vulstoffen (zoals glasvezel). Bij schoon LDPE/HDPE kunnen de messen enkele weken meegaan. Bij schurende materialen moet u ze mogelijk wekelijks inspecteren en slijpen. De belangrijkste indicator is de kwaliteit van de pellets; zodra u een toename van fijne deeltjes of restjes ziet, is het tijd om de messen te onderhouden.

2. Wat zijn de meest voorkomende waarschuwingssignalen dat mijn pelletiseermachine onmiddellijke aandacht vereist?

Let op een plotselinge toename van de motorstroomsterkte (een teken van botte messen of een blokkade), ongebruikelijke of harde geluiden (die wijzen op problemen met lagers of de versnellingsbak), overmatige trillingen of zichtbare olie- of waterlekken. Al deze symptomen vereisen een onmiddellijke en veilige uitschakeling voor inspectie.

3. Kan ik generieke of reserveonderdelen van derden gebruiken voor mijn pelletiseermachine?

Hoewel het verleidelijk kan zijn om goedkopere, niet-OEM-onderdelen te gebruiken, raden wij dit ten zeerste af. Originele onderdelen van Energycle Machine worden vervaardigd volgens nauwkeurige toleranties en materiaalspecificaties die speciaal voor uw machine zijn ontworpen. Slecht passende onderdelen kunnen voortijdige slijtage van andere componenten veroorzaken, leiden tot slechte prestaties en kunnen zelfs uw garantie ongeldig maken.

4. Heeft het type kunststof dat ik verwerk invloed op het onderhoudsschema?

Absoluut. Zachtere polymeren zoals PE en PP stellen minder eisen aan componenten. Hardere, meer schurende materialen zoals glasvezelversterkt nylon (PA) of PC versnellen de slijtage van messen, matrijsplaten en cilinders. Als u regelmatig van materiaal wisselt, moet u uw onderhoudsfrequentie hierop aanpassen, met frequentere controles bij het gebruik van schurende polymeren.

Conclusie: uw partner in uitmuntende pelletisering

Een goed onderhouden kunststofpelletmachine is de hoeksteen van een winstgevend recyclingproces. Door deze gestructureerde dagelijkse, wekelijkse en maandelijkse checklist te implementeren, voert u niet alleen onderhoud uit; u investeert ook in uptime, kwaliteit en veiligheid.

Deze proactieve aanpak transformeert uw onderhoudsteam van brandweerlieden tot strategische partners in het succes van uw fabriek. Het zorgt ervoor dat uw apparatuur, met name een hoogwaardig systeem van een betrouwbare partner, jarenlang consistent rendement oplevert.

Bent u klaar om uw recyclingactiviteiten te verbeteren met een betrouwbare, hoogwaardige kunststofpelletiseerder die is ontworpen voor eenvoudig onderhoud? Neem vandaag nog contact op met het Energycle Machine-team voor een persoonlijk adviesgesprek of om een offerte aan te vragen voor onze geavanceerde systemen.