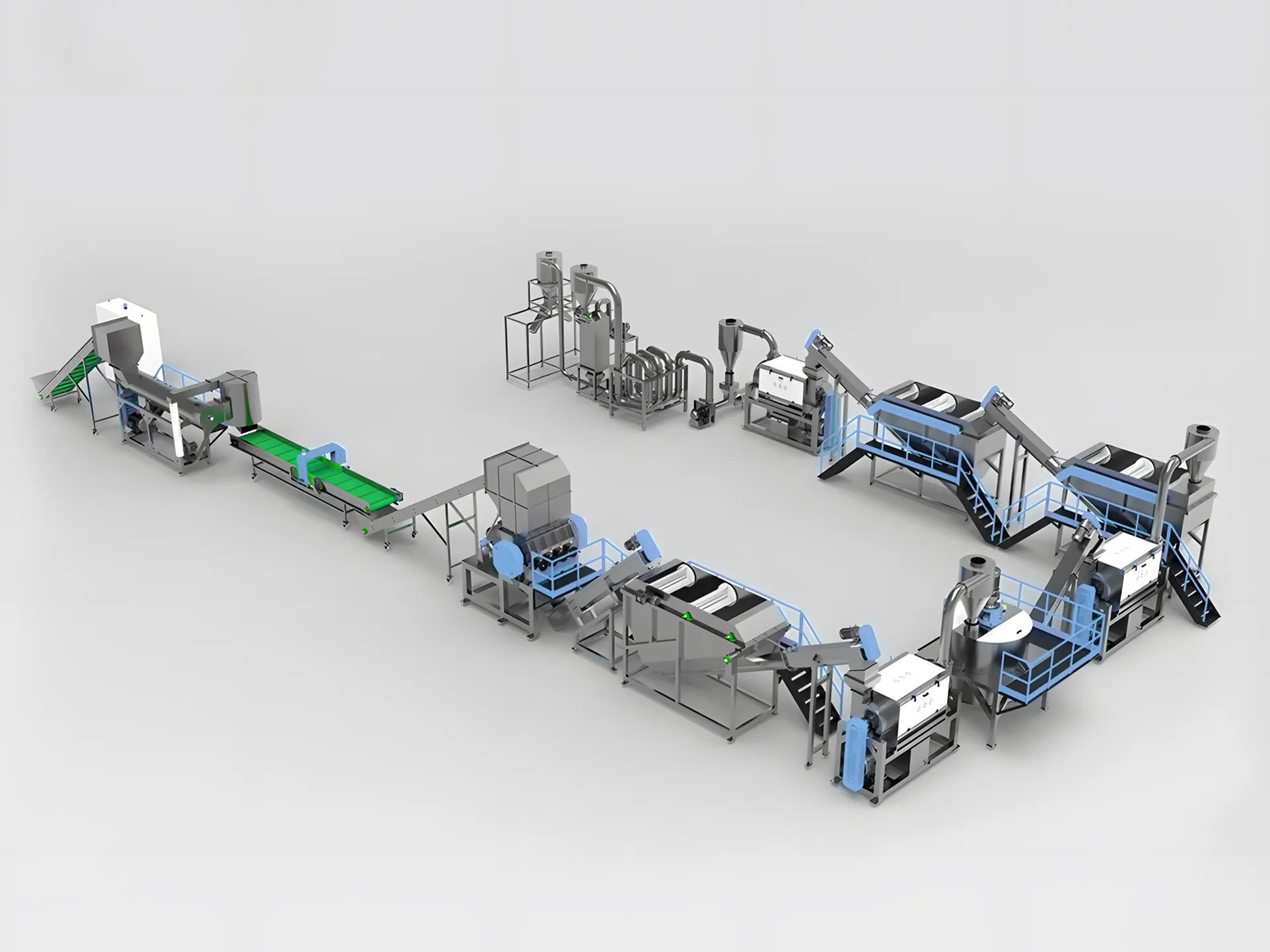

Proces recyklingu butelek PET: od beli do płatków

Nasz system mycia butelek PET został zaprojektowany tak, aby przekształcić proces recyklingu z niezrównaną wydajnością i niezawodnością. Wykorzystując najnowocześniejszą technologię czyszczenia, skrupulatnie usuwa zanieczyszczenia, etykiety i inne zanieczyszczenia z butelek PET, zapewniając wyjątkowo wysoką jakość wyników. Oprócz niezwykłej wydajności system został zaprojektowany z myślą o oszczędzaniu energii, zmniejszając koszty operacyjne przy jednoczesnym zachowaniu najwyższej skuteczności. Jego przyjazna dla środowiska konstrukcja minimalizuje zużycie wody i zawiera biodegradowalne środki czyszczące, co czyni go idealnym wyborem dla firm zaangażowanych w zrównoważony rozwój i zmniejszanie swojego śladu środowiskowego. Wybierz nasz system, aby podnieść poziom swoich operacji recyklingu i przyczynić się do czystszej, bardziej zielonej przyszłości.

Wydajny mechanizm kruszenia

Maszyna do recyklingu butelek PET szybko kruszy butelki na małe kawałki, zwiększając wydajność recyklingu i przygotowując materiały do przetworzenia.

Zaawansowana technologia sortowania

Wyposażone w zaawansowaną technologię sortowania urządzenie dokładnie oddziela tworzywa sztuczne i zanieczyszczenia, zapewniając wysokiej jakości i czystość materiałów pochodzących z recyklingu.

Przyjazny dla użytkownika interfejs

Intuicyjny interfejs pozwala użytkownikom z łatwością monitorować, dostosowywać ustawienia, śledzić wydajność i rozwiązywać problemy.

Kompaktowa konstrukcja

Kompaktowa konstrukcja pasuje do małych obiektów i przestrzeni miejskich, oszczędzając miejsce i umożliwiając łatwą instalację i obsługę przy zachowaniu niewielkiej powierzchni.

Trwałość i niskie koszty utrzymania

Wykonany z trwałych materiałów, wytrzymuje ciągłe użytkowanie, wymaga minimalnej konserwacji oraz ogranicza przestoje i koszty operacyjne.

Efektywność energetyczna

Zaprojektowane z wykorzystaniem technologii energooszczędnej, zmniejsza zużycie prądu, obniża koszty i wspiera zrównoważone praktyki recyklingu.

Kluczowe elementy naszego systemu recyklingu PET

Automatyczna Rozbijarka Bel (Debaler)

Rozdrabniacz bel, zwany również Debaler, został zaprojektowany tak, aby niezawodnie otwierać i rozdzielać sprasowane bele, zapewniając spójne i wydajne rozpoczęcie całego procesu recyklingu.

Funkcjonować

Po usunięciu drutów beli, cała, zagęszczona bela jest ładowana na przenośnik. Wysokoobrotowe wały obrotowe maszyny agresywnie rozrywają belę, uwalniając butelki w swobodny strumień, aby równomiernie podawać je do linii mycia.

Cechy techniczne

- Konstrukcja o dużej wytrzymałości: Zbudowany z solidnej stalowej ramy i odpornych na zużycie komponentów, wytrzymuje ogromny nacisk sprasowanych bel 24 godziny na dobę, 7 dni w tygodniu.

- Silniki o wysokim momencie obrotowym: Wyposażone w mocne silniki i przekładnie zapewniające siłę potrzebną do rozbijania nawet najgęściej upakowanych bel.

- Regulowana kontrola prędkości: Umożliwia optymalizację szybkości podawania, aby idealnie dopasować ją do pojemności pozostałej części linii pralniczej.

Przesiewacz bębnowy

Sito bębnowe to niezwykle istotna jednostka wstępnego czyszczenia, przeznaczona do oddzielania butelek PET od mniejszych, cięższych zanieczyszczeń, chroniąca urządzenia znajdujące się dalej w linii produkcyjnej i zwiększająca ogólną wydajność linii.

Funkcjonować

Gdy butelki wchodzą do wolno obracającego się, pochylonego bębna, są delikatnie obracane. Sito jest perforowane otworami mniejszymi niż butelki. Dzięki temu małe, twarde zanieczyszczenia, takie jak potłuczone szkło, kamienie, kawałki metalu, piasek i brud, mogą przedostać się do środka i zostać zebrane oddzielnie, podczas gdy nienaruszone butelki są transportowane do następnego etapu.

Cechy techniczne

- Możliwość personalizacji perforacji ekranu: Rozmiary otworów w sicie można dostosować do konkretnego rodzaju i poziomu zanieczyszczeń surowca.

- Konstrukcja stalowa o dużej wytrzymałości: Posiada solidną ramę i trwały, odporny na zużycie bęben, co umożliwia ciągłą pracę z materiałami ściernymi.

- Zoptymalizowana prędkość i kąt obrotu: Zaprojektowane tak, aby zmaksymalizować wydajność separacji bez rozbijania samych butelek PET.

Granulator mokrego plastiku (kruszarka)

Granulator na mokro jest sercem procesu redukcji rozmiaru. Został zaprojektowany tak, aby wydajnie ciąć całe lub wstępnie pocięte butelki PET na jednolite płatki, jednocześnie wykonując skuteczne wstępne mycie.

Funkcjonować

Butelki są wprowadzane do komory tnącej, gdzie obraca się szybkoobrotowy, otwarty wirnik z wieloma ostrzami, tworząc działanie tnące podobne do nożyc w stosunku do nieruchomych noży nośnych. To agresywnie redukuje butelki do stałego rozmiaru płatków, określonego przez perforowane sito na dnie komory. Podczas tego procesu woda jest stale wtryskiwana w celu schłodzenia, nasmarowania i oczyszczenia materiału.

Cechy techniczne

- Konstrukcja wirnika typu V: Zapewnia doskonałą przyczepność materiału i bardzo wydajne cięcie przy niskim zużyciu energii.

- Hartowane ostrza ze stali D2/SKD-11: Zapewnia doskonałą odporność na zużycie i długą żywotność, zanim zajdzie potrzeba ostrzenia lub wymiany.

- Wymienne sita kalibrujące: Umożliwia łatwą personalizację końcowego rozmiaru płatków w celu spełnienia różnych wymagań rynkowych.

- Komora i łożyska o dużej wytrzymałości: Zaprojektowane tak, aby wytrzymać trudy ciągłej i intensywnej pracy, z zewnętrznie zamontowanymi łożyskami, które zapobiegają zanieczyszczeniu wodą i brudem.

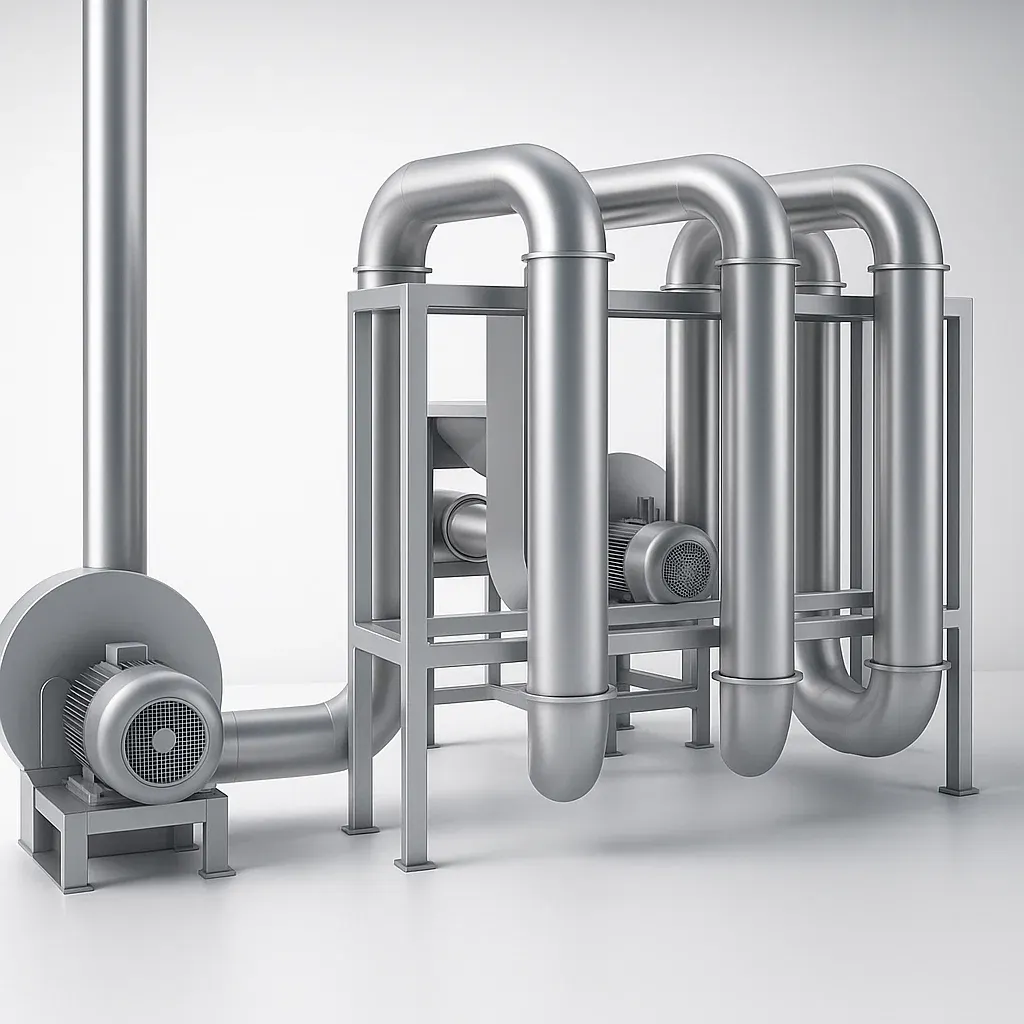

Klasyfikator powietrzny zygzakowaty

Zig-Zag Air Classifier to kluczowa jednostka wykończeniowa zaprojektowana do ostatecznego oczyszczania wysuszonych płatków PET. Jej celem jest oddzielenie cennych płatków od wszelkich pozostałych zanieczyszczeń o niskiej gęstości, takich jak papier, folia i kurz.

Funkcjonować

Wysuszone płatki są podawane do górnej części maszyny i spadają przez wielostopniowy, pionowy kanał zygzakowaty. Precyzyjnie kontrolowany, przepływający w górę strumień powietrza jest wprowadzany od dołu. Cięższe płatki PET mają wystarczającą masę, aby spadać wbrew przepływowi powietrza i są odprowadzane na dole. Lżejsze materiały, takie jak fragmenty papieru i etykiet, są wychwytywane przez prąd wstępujący, unoszone i zbierane w zintegrowanym systemie cyklonu i zbierania pyłu.

Cechy techniczne

- Wielostopniowy kanał zygzakowaty: Kaskadowa, zygzakowata ścieżka wymusza wielokrotne wystawianie materiału na działanie strumienia powietrza, maksymalizując wydajność separacji.

- Regulowana prędkość powietrza: Umożliwia precyzyjną regulację w celu osiągnięcia optymalnej separacji różnych typów materiałów i poziomów zanieczyszczeń.

- Zintegrowany cyklon i odpylacz: Zapewnia kompletny, zamknięty system do efektywnego usuwania i zbierania zanieczyszczeń.

- Wyczyść okna inspekcyjne: Umożliwia łatwe, wizualne monitorowanie procesu separacji w czasie rzeczywistym.

Zbiornik separacyjny tonący/pływający

Zbiornik separacyjny Sink-Float to niezwykle efektywne i niezbędne urządzenie, które wykorzystuje zasadę gęstości materiału do precyzyjnego oddzielania cennych płatków PET od lżejszych zanieczyszczeń poliolefinowych (PP/PE).

Funkcjonować

Mieszany strumień płatków plastiku trafia do dużego zbiornika wypełnionego wodą. Powoli obracające się łopatki delikatnie mieszają materiał, zapewniając, że każdy płatek jest całkowicie zwilżony i zanurzony. Ze względu na większą gęstość (>1 g/cm³) cenne płatki PET opadają na dno. Lżejsze materiały, takie jak PP/PE z nakrętek do butelek i niektórych folii etykietowych (<1 g/cm³), wypływają na powierzchnię. Poziomy przenośnik ślimakowy u podstawy zbiornika nieprzerwanie transportuje oczyszczone płatki PET z systemu, podczas gdy obracające się łopatki na powierzchni zbierają pływające zanieczyszczenia w celu oddzielnego zbierania.

Cechy techniczne

- Konstrukcja ze stali nierdzewnej 304: Główny korpus zbiornika i wszystkie elementy mające kontakt z medium wykonane są z odpornej na korozję stali nierdzewnej, co zapewnia maksymalną trwałość i żywotność.

- Łopatki do ślizgania powierzchniowego: Specjalny mechanizm umożliwiający skuteczne i automatyczne usuwanie warstwy zanieczyszczeń unoszących się na powierzchni wody.

- Wyładunek za pomocą przenośnika ślimakowego dolnego: Zapewnia całkowite i równomierne usuwanie zatopionych płatków PET z dna zbiornika.

- Zoptymalizowany system cyrkulacji i filtracji wody: Zaprojektowany, aby zachować przejrzystość wody i zmniejszyć ogólne zużycie wody.

System mycia na gorąco

Hot Washer System to niezbędny etap produkcji płatków PET z recyklingu o wysokiej jakości i wartości. Został on specjalnie zaprojektowany, aby usuwać uporczywe, trudne do usunięcia zanieczyszczenia, których nie można usunąć wyłącznie przez mycie na zimno.

Funkcjonować

Płatki PET są wprowadzane do izolowanego zbiornika ze stali nierdzewnej, gdzie są mieszane z wodą podgrzaną do optymalnej temperatury (zwykle 85-95°C). Dokładna ilość środka chemicznego (takiego jak roztwór żrący lub specjalistyczny detergent) jest automatycznie dozowana do systemu. Następnie mieszadło o dużej prędkości wytwarza intensywne, wirowe działanie szorujące. Ta potężna kombinacja ciepła, reakcji chemicznej i szorowania o dużym tarciu skutecznie rozpuszcza i usuwa uporczywe kleje, oleje, smary i resztki jedzenia.

Cechy techniczne

- Izolowany zbiornik ze stali nierdzewnej 304: Wykonane z odpornej na korozję stali nierdzewnej, odpornej na działanie środków chemicznych, oraz izolowane, co pozwala na efektywne utrzymanie temperatury, redukując koszty energii.

- Mieszadło cierne o dużej prędkości: Dynamicznie wyważony mikser zaprojektowany tak, aby zapewnić maksymalne tarcie między płatkami, co przekłada się na doskonałe efekty czyszczenia.

- Automatyczna kontrola temperatury i dozowania: System sterowany przez PLC, który precyzyjnie utrzymuje docelową temperaturę i zarządza dozowaniem środków chemicznych, zapewniając spójne, optymalne rezultaty.

- Zintegrowany system ogrzewania: Można je skonfigurować z elementami grzejnymi elektrycznymi lub podłączyć do zewnętrznego kotła parowego, zależnie od infrastruktury zakładu.

Podkładka śruby ciernej

High-Speed Friction Washer to dynamiczna jednostka czyszcząca zaprojektowana do intensywnego szorowania mechanicznego. Jest bardzo skuteczna w usuwaniu uporczywych zanieczyszczeń powierzchni, których samo płukanie nie jest w stanie rozwiązać.

Funkcjonować

Płatki PET i woda są podawane do nachylonej komory myjącej. Centralny wirnik wyposażony w kątowe, odporne na zużycie łopatki obraca się z dużą prędkością (ok. 1000 obr./min). To działanie tworzy silny wir, zmuszając płatki PET do intensywnego szorowania o siebie, łopatki i otaczający cylindryczny ekran siatkowy. To tarcie skutecznie usuwa wrośnięty brud, błoto i resztki masy papierniczej. Brudna woda i drobne zanieczyszczenia są stale wydalane przez ekran, podczas gdy oczyszczone płatki są transportowane w górę pochyłości i odprowadzane na górze.

Cechy techniczne

- Wirnik szybkoobrotowy z odpornymi na zużycie łopatkami: Dynamicznie wyważony wirnik gwarantuje stabilną pracę przy dużej prędkości, a hartowane łopatki gwarantują długą żywotność.

- Zdejmowana siatka ochronna: Ekran otaczający urządzenie można łatwo zdemontować w celu czyszczenia i konserwacji, co minimalizuje przestoje.

- Konstrukcja ze stali nierdzewnej: Wszystkie elementy mające styczność z wodą wykonane są z odpornej na korozję stali nierdzewnej, co zapewnia im maksymalną trwałość.

- Pochylona konstrukcja: Zoptymalizowany kąt zapewnia wydajny transport materiału, czyszczenie i odwadnianie w jednym urządzeniu.

Odśrodkowa maszyna odwadniająca

Odśrodkowa maszyna odwadniająca to wysoce wydajny pierwszy etap procesu suszenia. Jej celem jest mechaniczne usunięcie większości wody z płatków PET, co drastycznie zmniejsza energię potrzebną do końcowego etapu suszenia termicznego.

Funkcjonować

Mokre płatki z linii myjącej są podawane do komory maszyny odwadniającej. Wewnątrz solidny wirnik obraca się z dużą prędkością (ponad 1500 obr./min.), generując silną siłę odśrodkową. Siła ta dociska płatki do cylindrycznego sita, wypychając wodę przez perforacje. Znacznie bardziej suche płatki są nieprzerwanie transportowane przez kątowe łopatki wirnika do wylotu, gotowe do ostatecznego suszenia.

Cechy techniczne

- Wirnik szybkoobrotowy, dynamicznie wyważony: Zaprojektowane do płynnej, bezwibracyjnej pracy przy dużych prędkościach, co zapewnia długą żywotność łożysk i innych podzespołów.

- Wytrzymały wirnik i sito ze stali nierdzewnej: Wirnik i sito wykonane są z wysokiej jakości stali nierdzewnej, co zapewnia maksymalną odporność na zużycie i korozję.

- Drzwi serwisowe z łatwym dostępem: Zaprojektowano tak, aby zapewnić szybki i łatwy dostęp do sita i wirnika w celu czyszczenia i konserwacji, co minimalizuje przestoje.

- Kompaktowa i wydajna konstrukcja: Zapewnia wydajne odwadnianie na małej powierzchni i łatwo integruje się z linią produkcyjną.

System suszenia rur termicznych

Suszarka Thermal Pipe Dryer to ostatni, krytyczny etap procesu suszenia. Została zaprojektowana tak, aby odparować ostatnie ślady wilgoci z płatków PET, osiągając ultraniską zawartość wilgoci wymaganą do wysokiej jakości wytłaczania i innych wymagających zastosowań.

Funkcjonować

Po mechanicznym odwodnieniu płatki są pneumatycznie transportowane do długiej sieci podgrzewanych rur ze stali nierdzewnej. Mocna dmuchawa przepycha przez system precyzyjnie ogrzane powietrze, transportując płatki wraz z nim. Duża długość rur zapewnia wystarczający „czas przebywania”, pozwalając gorącemu powietrzu dokładnie ogrzać każdy płatek i odparować całą pozostałą wilgoć powierzchniową i wewnętrzną. Następnie mieszanka trafia do separatora cyklonowego, który oddziela teraz suche płatki od gorącego, wilgotnego powietrza. Na koniec układ chłodzenia transportuje płatki do silosu magazynowego, obniżając ich temperaturę, aby zapobiec zlepianiu się lub przebarwieniu.

Cechy techniczne

- Rozbudowane rurociągi ze stali nierdzewnej: Wykonane w całości z wysokiej jakości stali nierdzewnej, aby zapobiec zanieczyszczeniu rdzą i zapewnić długą żywotność. Długość jest zaprojektowana tak, aby zapewnić optymalny transfer ciepła i czas przebywania.

- Precyzyjny system kontroli temperatury: Zautomatyzowany system utrzymujący stałą temperaturę suszenia, którą można dostosować do różnych wymagań dotyczących materiałów.

- Wysokowydajna dmuchawa i nagrzewnica: Mocny i niezawodny system wentylacyjny zaprojektowany z myślą o energooszczędnej pracy.

- Zintegrowany separator cyklonowy i chłodzenie: Kompletny system końcowy, który skutecznie oddziela, chłodzi i transportuje końcowy, wysokiej jakości produkt do silosu magazynowego.

Silos do przechowywania produktów

Silos Produktowy to końcowy punkt zbiórki i przechowywania w linii recyklingu. Jest zaprojektowany tak, aby bezpiecznie przechowywać wysokiej jakości, gotowe płatki PET, jednocześnie pełniąc funkcję kluczowego bufora dla wydajnego procesu pakowania.

Funkcjonować

Czyste, suche płatki są pneumatycznie transportowane z separatora cyklonowego systemu suszenia bezpośrednio do górnej części silosu. Silos gromadzi gotowy produkt, umożliwiając ciągłą pracę linii mycia i suszenia, nawet jeśli proces pakowania jest tymczasowo wstrzymany. Stożkowate dno zapewnia płynne, równomierne rozładowywanie płatków do stacji napełniania big-bagów (FIBC) lub systemu przenośników.

Cechy techniczne

- Możliwość dostosowania pojemności: Silosy dostępne są w różnych rozmiarach (np. 1-5 metrów sześciennych) i mogą być dostosowane do przepustowości linii pralniczej i wymagań dotyczących magazynowania.

- Opcja zasobnika ze stali nierdzewnej: Główny zbiornik magazynowy może być wykonany ze stali nierdzewnej, co zapewnia maksymalną czystość i zapobiega zanieczyszczeniu produktu końcowego.

- Zintegrowane czujniki poziomu: Opcjonalnie można zainstalować czujniki wysokiego i niskiego poziomu, aby zautomatyzować proces produkcji i ostrzegać operatorów, gdy silos jest pełny lub prawie pusty.

- Solidna rama nośna: Solidna stalowa rama zaprojektowana z myślą o stabilności i zapewnieniu odpowiedniej ilości miejsca do łatwego umieszczania i wyjmowania dużych worków.

Przetwarzanie o wartości dodanej: linia do peletyzacji PET

Chociaż wysokiej jakości płatki PET są cennym towarem, ich przekształcenie w jednolite peletki otwiera drzwi do rynków premium i zastosowań. Nasze zaawansowane linie do peletyzacji są zaprojektowane tak, aby przekształcać czyste płatki w gęsty, łatwy w obsłudze i wysoce spójny produkt końcowy.

Funkcjonować

Czyste, suche płatki są podawane do wytłaczarki, gdzie precyzyjnie zaprojektowana śruba topi, spręża i homogenizuje materiał. Stopiony plastik jest przepychany przez wysokowydajny system filtracji w celu usunięcia wszelkich końcowych zanieczyszczeń, a następnie wytłaczany przez głowicę matrycy w celu utworzenia spójnych pasm. Pasma te są natychmiast chłodzone w kąpieli wodnej, a następnie cięte na jednolite, cylindryczne peletki przez granulator o dużej prędkości.

Cechy techniczne

- Konfiguracje z pojedynczą i podwójną śrubą: Oferujemy zarówno wytłaczarki jednoślimakowe do standardowego granulowania, jak i wysokowydajne wytłaczarki dwuślimakowe do doskonałego mieszania, łączenia i obsługi bardziej wymagających materiałów.

- Zaawansowane odgazowywanie i filtracja: Wyposażone w porty odgazowywania próżniowego w celu usuwania substancji lotnych oraz hydrauliczny zmieniacz sit umożliwiający ciągłą filtrację materiału roztopionego bez przerywania produkcji.

- Wysokowydajny system granulacji pasm: Zawiera stalową wannę wodną do szybkiego chłodzenia i szybkoobrotowy granulator do produkcji czystych, jednolitych peletów.

- Zintegrowane inteligentne sterowanie PLC: Centralny system sterowania z ekranem dotykowym zarządza wszystkimi parametrami, od temperatury grzania po prędkość ślimaka i tempo cięcia, zapewniając stabilną pracę i spójność partii.

Dane techniczne

| Wilgoć | <0,9% |

|---|---|

| PCV | <50 ppm |

| Klej | <10 ppm |

| PP/PE | <20 ppm |

| Metal | <20 ppm |

| Etykieta | <20 ppm |

| Płatki koloru | <30 ppm |

| PH | Neutralny |

| Całkowita nieczystość | <100 ppm |

| Rozmiar płatków | 12mm, 16mm lub niestandardowe |

| Wydajność (kg/godz.) | Zainstalowana moc (kW) | Wymagany obszar (㎡) | Wymagany personel | Wymagana para (kg/h) | Wymagane sprężone powietrze (Mpa) | Wymagana woda (m³/h) |

|---|---|---|---|---|---|---|

| 500 | 220 | 400 | 8 | 350 | 0.6-0.8 | 1 |

| 1000 | 500 | 750 | 10 | 500 | 0.6-0.8 | 3 |

| 2000 | 700 | 1000 | 12 | 800 | 0.6-0.8 | 5 |

| 3000 | 900 | 1500 | 12 | 1000 | 0.6-0.8 | 6 |

| 4500 | 1000 | 2200 | 16 | 1300 | 0.6-0.8 | 8 |

| 6000 | 1200 | 2500 | 16 | 1800 | 0.6-0.8 | 10 |

Dlaczego warto współpracować z Energycle

Wybór odpowiedniego systemu recyklingu to kluczowa inwestycja w wydajność operacyjną i długoterminową rentowność. W Energycle nie sprzedajemy tylko maszyn; projektujemy kompleksowe, wydajne rozwiązania i budujemy trwałe partnerstwa poświęcone Twojemu sukcesowi.

Indywidualne rozwiązania pod klucz

Rozumiemy, że każda operacja jest wyjątkowa. Nasz zespół ekspertów inżynieryjnych ściśle współpracuje z Tobą, aby zaprojektować i zintegrować system idealnie dostosowany do Twoich potrzeb.

Bezkompromisowa jakość wydruku

Nasze zaawansowane technologie umożliwiają produkcję płatków PET najwyższej jakości o stopniu czystości przekraczającym 99%, co gwarantuje, że Twój produkt będzie miał wyższą wartość rynkową.

Solidna i wydajna inżynieria

Zoptymalizowane pod kątem zmniejszenia zużycia i obniżenia kosztów operacyjnych przy jednoczesnym maksymalizowaniu czasu sprawności i zwrotu z inwestycji.

Kompleksowe partnerstwo posprzedażowe

Profesjonalna instalacja

Ekspercka konfiguracja na miejscu gwarantuje idealne działanie od pierwszego dnia.

Szkolenie operatorów

Zapewnij swojemu zespołowi wiedzę operacyjną.

Części zapasowe

Solidne zapasy pozwalające zminimalizować przestoje.

Wsparcie techniczne

Dożywotnia pomoc doświadczonych techników.

Wybierz Energycle i nawiąż z nami niezawodną, długoterminową współpracę, której celem jest przekształcanie odpadów w wartość.

Twoje najlepsze rozwiązanie w zakresie recyklingu plastiku dla butelek PET – wezwanie do działania

Rozwiązanie Plastic Recycling zostało zaprojektowane specjalnie z myślą o recyklingu tworzyw sztucznych i obejmuje zaawansowany sprzęt do recyklingu, którego celem jest zwiększenie efektywności recyklingu butelek PET, co przyczyni się do rozwoju Twojej firmy!

Często zadawane pytania

Uzyskaj odpowiedzi na najczęściej zadawane pytania dotyczące naszej maszyny do recyklingu

Maszyna do recyklingu butelek PET to specjalistyczny sprzęt zaprojektowany do przetwarzania zużytych butelek z politereftalanu etylenu (PET) i przekształcania ich w surowce nadające się do ponownego użycia. Maszyna ta zazwyczaj wykonuje takie funkcje, jak rozdrabnianie, mycie, suszenie i peletyzacja, skutecznie przygotowując PET do ponownego przetworzenia na nowe produkty, takie jak włókna, pojemniki lub części samochodowe. Wydajna praca maszyny do recyklingu PET nie tylko pomaga w redukcji odpadów z tworzyw sztucznych, ale także wspiera przyjazne dla środowiska praktyki poprzez promowanie gospodarki o obiegu zamkniętym.

Działanie maszyny do recyklingu butelek PET obejmuje zazwyczaj kilka kluczowych kroków. Po pierwsze, maszyna zbiera i podaje butelki PET do niszczarki, gdzie są one rozdrabniane na mniejsze kawałki. Następnie te kawałki są myte w celu usunięcia zanieczyszczeń, takich jak etykiety, kleje i brud. Po myciu czyste płatki PET są suszone i często peletyzowane, zamieniając je w małe peletki lub granulki, które mogą być wykorzystywane przez producentów do tworzenia nowych produktów. Cały proces pomaga zminimalizować wpływ na środowisko i oszczędza zasoby.

Wykorzystanie maszyny do recyklingu butelek PET zapewnia liczne korzyści. Przede wszystkim przyczynia się ona znacząco do zmniejszenia ilości odpadów plastikowych na wysypiskach i w oceanach, zwalczając zanieczyszczenie. Ponadto recykling PET oszczędza zasoby naturalne i energię w porównaniu do produkcji nowego PET z materiałów pierwotnych. Maszyna ta sprzyja również możliwościom ekonomicznym, tworząc miejsca pracy w branży recyklingu. Przekształcając odpady w materiały funkcjonalne, wspiera działania na rzecz zrównoważonego rozwoju i zachęca do odpowiedzialnej konsumpcji, co ostatecznie przynosi korzyści środowisku i społeczeństwu.

Większość maszyn do recyklingu butelek PET jest w stanie przetwarzać szeroką gamę butelek PET, w tym te używane do napojów, produktów gospodarstwa domowego i artykułów do pielęgnacji osobistej. Ważne jest jednak, aby upewnić się, że butelki te są odpowiednio czyszczone, aby usunąć wszelkie pozostałości płynów lub zanieczyszczeń. Etykiety wykonane z papieru lub plastiku mogą być zazwyczaj przetwarzane; jednak opakowania o dużej zawartości kleju lub wielowarstwowe mogą wymagać dodatkowych technik przetwarzania. Zapoznanie się ze specyfikacjami maszyny może zoptymalizować proces recyklingu.

Koszt maszyny do recyklingu butelek PET może się znacznie różnić w zależności od takich czynników, jak rozmiar, pojemność, poziom automatyzacji i dodatkowe funkcje. Małe, podstawowe modele mogą zaczynać się od kilku tysięcy dolarów, podczas gdy bardziej zaawansowane i większe maszyny mogą osiągać dziesiątki, a nawet setki tysięcy dolarów. Firmy muszą wziąć pod uwagę swoją objętość recyklingu i wymagania operacyjne przy wyborze maszyny. Zaleca się przeprowadzenie dokładnych badań i porównanie opcji renomowanych producentów, aby zapewnić wartość inwestycji.

Maszyny do recyklingu butelek PET można kupić w Rumtoo Machinery, wyspecjalizowanym producencie i dostawcy skupiającym się na technologii recyklingu. Jako dostawca maszyn przemysłowych, Rumtoo Machinery ma dedykowany dział sprzętu do recyklingu. Wybór tego renomowanego dostawcy, znanego z jakości i obsługi klienta, jest niezbędny. Ponadto eksploracja internetowych rynków i odwiedzanie targów może zaoferować szeroki wachlarz opcji. Ponadto kontakt z lokalnymi organizacjami recyklingu może doprowadzić do cennych rekomendacji i spostrzeżeń na temat najlepszych maszyn dla Twoich konkretnych potrzeb.

-Display.webp?fit=crop&ar=1:1&auto=format,compress&fm=webp)