Wiadomości o recyklingu

Kompletny przewodnik po recyklingu rur HDPE: od strumienia odpadów do strumienia przychodów

Rury HDPE o dużej średnicy i inne rury z tworzyw sztucznych to nieopiewani bohaterowie nowoczesnej infrastruktury. Są wytrzymałe, trwałe i niezawodne. Ale gdy osiągną koniec swojego okresu użytkowania lub staną się złomem podczas budowy, przekształcają się z aktywów w poważny koszmar logistyczny.

Dla kierowników projektów, operatorów zakładów recyklingu i kierowników placów budowy pozbywanie się tych dużych przedmiotów wiąże się z wyjątkowymi wyzwaniami, które mogą nadwyrężyć budżet, opóźnić pracę i stworzyć zagrożenie dla bezpieczeństwa.

Jednak te wyzwania nie są nie do pokonania. Przy odpowiedniej strategii i technologii to, co wydaje się kosztownym problemem, może stać się usprawnioną, a nawet dochodową częścią Twojej działalności. Oto pięć najczęstszych wyzwań związanych z utylizacją rur plastikowych o dużej średnicy i, co ważniejsze, jak je rozwiązać.

Wyzwanie 1: Wygórowane koszty transportu i magazynowania

Wyzwanie: Rura o długości 40 stóp i średnicy 24 cali to w większości pusta przestrzeń. Transport całych rur oznacza, że płacisz za wysyłkę powietrza. Pojedyncza ciężarówka może przewieźć tylko kilka rur na raz, co sprawia, że transport z miejsca pracy do zakładu utylizacji lub recyklingu jest niezwykle nieefektywny i drogi. Ponadto przechowywanie tych rur wymaga ogromnej powierzchni na podwórku, pochłaniając cenną przestrzeń, którą można by wykorzystać do innych operacji.

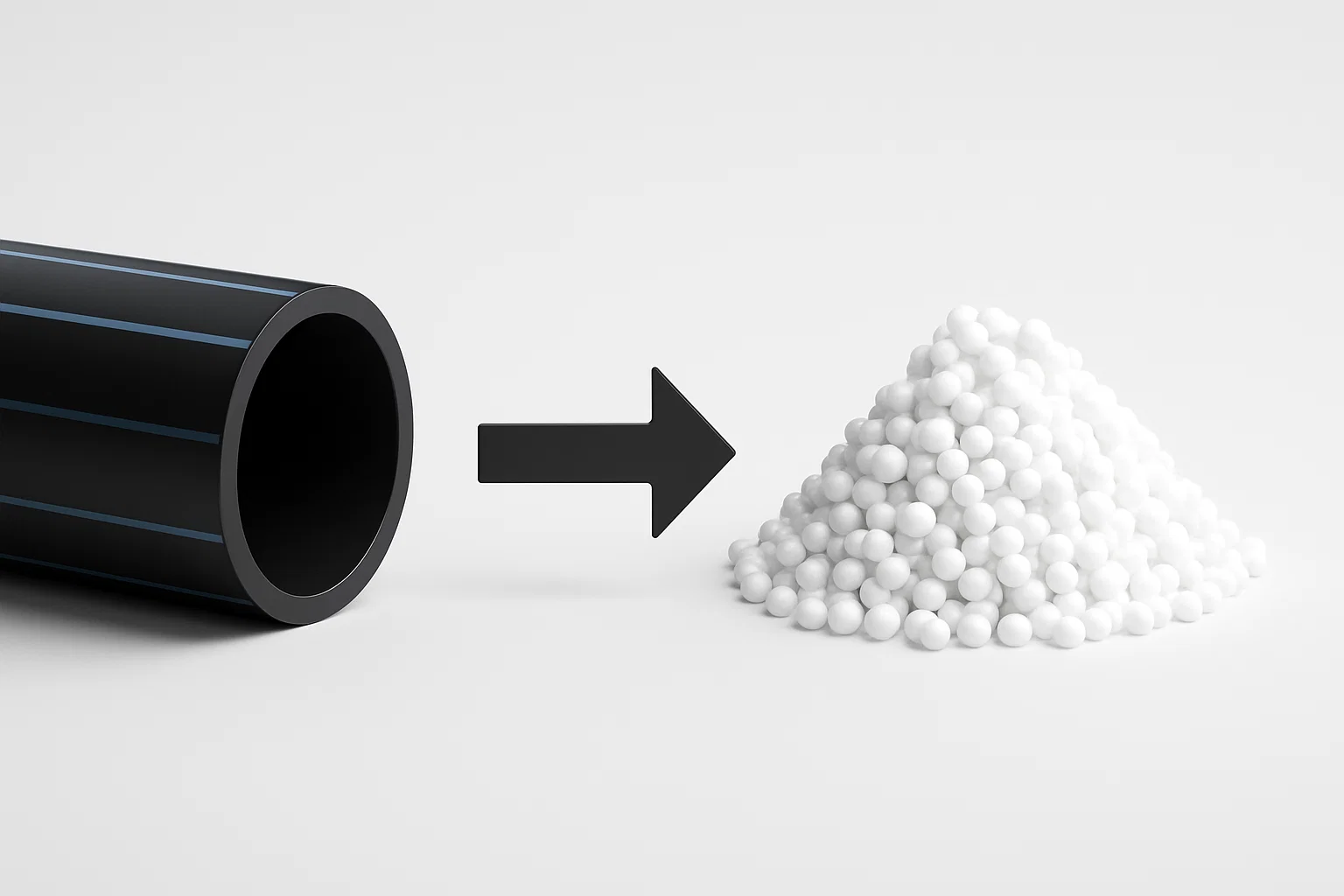

Rozwiązanie: redukcja objętości na miejscu. Najbardziej efektywnym sposobem na obniżenie tych kosztów jest zmniejszenie objętości materiału, zanim trafi on na ciężarówkę. Przetwarzając rury na miejscu lub w lokalnym punkcie konsolidacji, możesz przekształcić duże, puste rury w gęsty, zwarty i łatwy do transportu rozdrobniony materiał. Pojedyncza ciężarówka rozdrobnionego plastiku może zawierać równowartość kilkudziesięciu ciężarówek całych rur, co znacznie zmniejsza koszty logistyczne i uwalnia cenną przestrzeń na podwórku.

Wyzwanie 2: Wytrzymałość materiału

Wyzwanie: HDPE jest zaprojektowany tak, aby był wytrzymały, elastyczny i odporny na uderzenia. Jest to świetne rozwiązanie do głównego zastosowania, ale koszmarne w przypadku utylizacji. Próba przetworzenia tych rur za pomocą niewłaściwego sprzętu, takiego jak granulator szybkoobrotowy, zakończy się niepowodzeniem. Materiał prawdopodobnie odbije się od ostrzy lub owinie się wokół wirnika, powodując kosztowne przestoje i uszkodzenia sprzętu. Ręczne cięcie piłami jest niebezpiecznie powolne, pracochłonne i stwarza poważne zagrożenia dla bezpieczeństwa personelu.

Rozwiązanie: rozdrabnianie przy dużym momencie obrotowym i niskiej prędkości. To problem fizyki i wymaga odpowiedniego narzędzia. W przeciwieństwie do granulatorów, które polegają na prędkości i uderzeniu, specjalnie zbudowany Rozdrabniacz rur HDPE wykorzystuje ogromny moment obrotowy i niskoobrotowe, wysokociśnieniowe działanie ścinające. Jego potężne ostrza chwytają rurę i metodycznie tną ją na jednolite paski lub wióry, niezależnie od grubości ścianki lub elastyczności materiału. Jest to jedyna niezawodna i wydajna metoda pierwotnej redukcji wielkości wytrzymałych, wielkoformatowych tworzyw sztucznych.

Wyzwanie 3: Problemy zanieczyszczenia i czystości

Wyzwanie: Rury, które były eksploatowane, zwłaszcza pod ziemią, rzadko są czyste. Przybywają zanieczyszczone brudem, skałami, piaskiem i innymi zanieczyszczeniami. Bezpośrednie wprowadzanie tego zanieczyszczonego materiału do niektórych typów urządzeń przetwórczych może powodować poważne zużycie ścierne. Co ważniejsze, zanieczyszczenie to drastycznie obniża wartość plastiku, utrudniając jego sprzedaż podmiotom zajmującym się odzyskiwaniem. Czyszczenie wnętrza długiej, nienaruszonej rury jest praktycznie niemożliwe.

Rozwiązanie: Najpierw zniszcz, potem umyj. Solidna przemysłowa niszczarka jest zaprojektowana tak, aby poradzić sobie z umiarkowanym poziomem zanieczyszczeń bez awarii. Sam proces niszczenia działa jak forma wstępnego czyszczenia, strząsając większość brudu i zanieczyszczeń. Gdy rura zostanie zredukowana do mniejszych wiórów, można ją skutecznie umyć i oczyścić za pomocą systemów takich jak zbiorniki pływająco-tonące, w których lżejszy plastik jest łatwo oddzielany od cięższych zanieczyszczeń. Ta sekwencja „niszcz-potem-myj” jest kluczem do wytworzenia wysokiej czystości i wysokiej wartości produktu końcowego.

Wyzwanie 4: Nieefektywne wąskie gardła w karmieniu i przetwarzaniu

Wyzwanie: Jak stworzyć spójną, zautomatyzowaną linię recyklingu, gdy materiałem wejściowym jest rura o długości 40 stóp? Nie da się. Podawanie całych rur to niezręczny, ręczny, partiowy proces, który tworzy ogromne wąskie gardła w każdej operacji downstream (takiej jak mycie lub peletyzacja). Przepływ pracy jest stale przerywany, a maszyny stoją bezczynnie, podczas gdy operatorzy zmagają się z kolejną masywną rurą.

Rozwiązanie: stworzenie jednolitego surowca. Rozdrabnianie rozwiązuje ten podstawowy problem operacyjny, przekształcając niespójny, obszerny materiał wejściowy w spójny, swobodnie płynący surowiec. Powstałe wióry plastikowe można łatwo obsługiwać za pomocą przenośników, zasobników i innych zautomatyzowanych systemów, co pozwala na prowadzenie ciągłej, wydajnej linii przetwórczej. To przekształca całą operację z niezdarnej, ciągłej pracy w płynny, przemysłowy proces.

Wyzwanie 5: Rosnące koszty składowania odpadów na wysypiskach i presja na środowisko

Wyzwanie: Opcja „nicnierobienia” polegająca na wysyłaniu odpadów plastikowych na wysypisko staje się z każdym dniem mniej opłacalna. Opłaty za składowanie na wysypiskach, zwłaszcza w przypadku dużych przedmiotów, stale rosną. Ponadto rosnące przepisy dotyczące ochrony środowiska i nakazy zrównoważonego rozwoju przedsiębiorstw (cele ESG) wywierają ogromną presję na firmy, aby odwracały uwagę od składowisk plastiku. Samo zakopywanie tego cennego zasobu nie jest już odpowiedzialną ani opłacalną opcją.

Rozwiązanie: przekształcenie zobowiązania w aktywa generujące przychód. Ostatecznym rozwiązaniem jest ponowne ujęcie problemu. Te rury nie są odpadami; są zasobem. Inwestując w system redukcji rozmiaru, nie kupujesz po prostu urządzenia; uwalniasz wartość uwięzioną w plastiku. Czysty, rozdrobniony HDPE, który produkujesz, jest poszukiwanym surowcem w przemyśle wytwórczym. Początkową inwestycję w niszczarkę można szybko zrekompensować, eliminując opłaty za składowanie na wysypiskach i tworząc nowy, stały strumień przychodów.

Wnioski: Właściwa technologia zmienia wyzwania w szanse

Utylizacja plastikowych rur o dużej średnicy nie musi być źródłem frustracji i wysokich kosztów. Systematycznie rozwiązując podstawowe problemy rozmiaru, wytrzymałości, zanieczyszczenia i nieefektywności przetwarzania za pomocą odpowiedniej technologii, możesz sprostać wyzwaniu.

Przemysłowa niszczarka o wysokim momencie obrotowym jest podstawą tego rozwiązania, działając jako brama, która zamienia problem logistyczny w cenny zasób. Jest to pierwszy i najważniejszy krok w budowaniu bezpiecznej, wydajnej i dochodowej operacji recyklingu plastiku.

Czy w Twojej placówce również występują tego typu wyzwania? Skontaktuj się z naszymi inżynierami aby omówić, w jaki sposób dostosowane rozwiązanie w zakresie rozdrabniania może przekształcić strumień odpadów z tworzyw sztucznych.