Пластични гранулатор је у сржи рециклаже и производње, трансформишући гломазан пластични отпад у управљив, поново употребљив рециклирани материјал. Али у сржи овог суштинског процеса је кључна компонента која се често потцењује: секач за пластични гранулатор. Избор неодговарајућег секача може довести до смањене ефикасности, лошег квалитета рециклираног материјала, веће потрошње енергије, честих застоја и повећаних оперативних трошкова.

С друге стране, избор правих ножева за гранулатор или сечива за пелетизатор може значајно повећати ефикасност, побољшати квалитет млевења, продужити век трајања машина и знатно смањити трошкове. Овај свеобухватни водич објашњава како одабрати идеалан секач за пластични гранулатор који одговара вашој специфичној примени.

Зашто је важно одабрати прави гранулатор и секач

Замислите гранулаторске секаче као зубе вашег процеса рециклаже, који директно утичу на:

- Пропусност и ефикасност: Оштре, одговарајуће сечива брзо обрађују материјале, максимизирајући учинак.

- Квалитет млевења: Исправне лопатице обезбеђују уједначене величине честица и смањују ситне честице (прашину), што је кључно за конзистентну даљу обраду.

- Потрошња енергије: Тупе или неисправне оштрице повећавају потрошњу енергије, што повећава оперативне трошкове.

- Одржавање и застоји: Издржљиве сечива смањују учесталост одржавања и застоје, штедећи значајне трошкове.

- Укупни оперативни трошкови: Ефикасне сечива директно смањују ваше оперативне трошкове по фунти/килограму обрађеног материјала.

Разумевање типова гранулатора и секача

Већина гранулатора користи две главне врсте секача:

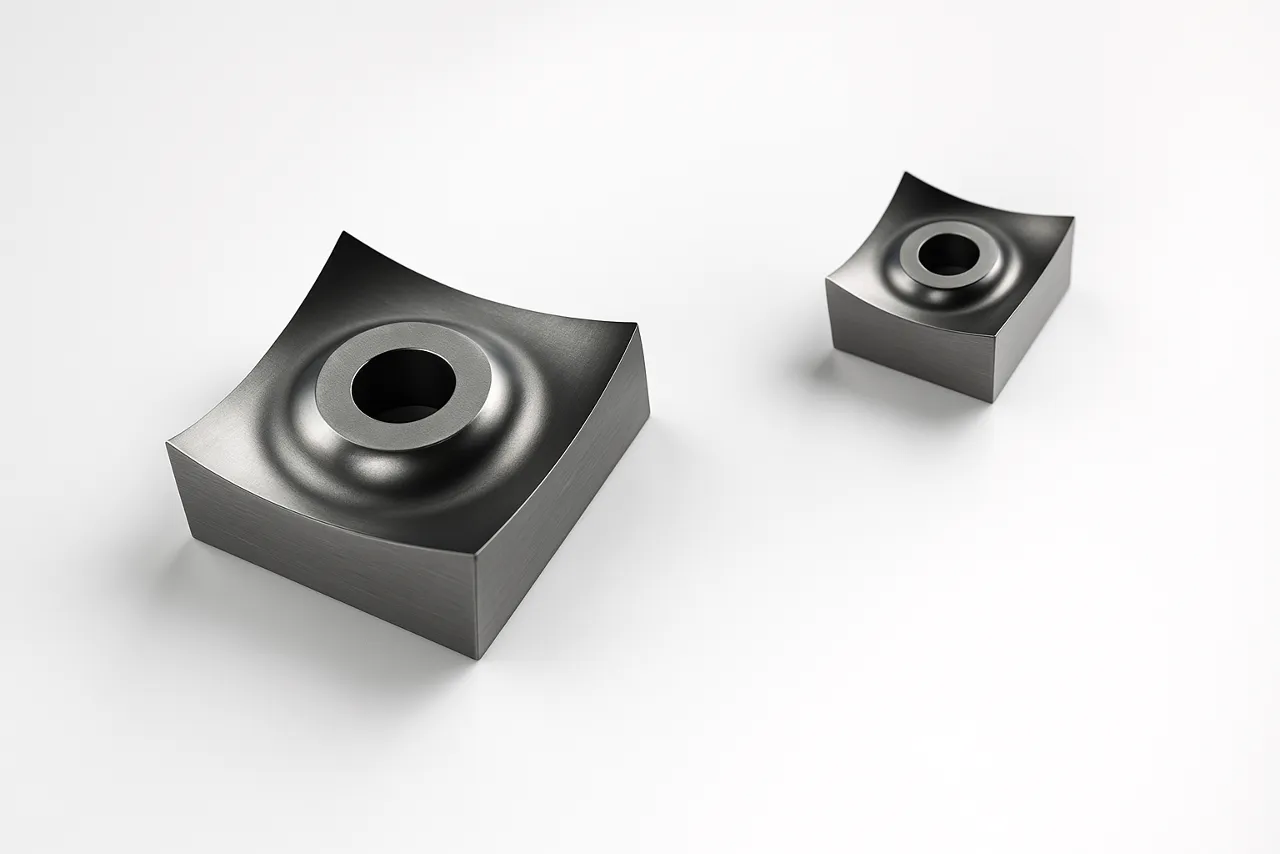

- Роторски ножеви (муши ножеви): Монтирани на ротирајућем ротору, они врше примарно сечење.

- Статорски ножеви (ножеви за кревет): Фиксни ножеви пружају стационарну контра-оштрицу за сечење.

Интеракција, поравнање и оштрина ових ножева су кључни за оптималну гранулацију.

Кључни фактори за избор идеалног гранулатора-резача

Избор савршеног резача зависи од неколико кључних фактора:

1. Материјал који се обрађује

Врста материјала у великој мери утиче на избор сечива:

- Меке и флексибилне пластике (LDPE фолије, PP влакна): Захтевају оштре углове и премазе како би се избегло увијање, фаворизујући сечење маказама са високим смицањем.

- Тврде и крхке пластике (ABS, HIPS, PC): Потребне су робусне, отпорне на ударце сечива са мањим угловима смицања.

- Абразивне или пуњене пластике (најлон пуњен стаклом, ПП пуњен талком): Потражња за материјалима отпорним на хабање (нпр. уметцима од волфрам карбида) и површинским премазима (TiN, CrN).

- Контаминирани материјали: Оштрице отпорне на ударце боље се носе са повременим страним предметима.

2. Жељена величина и квалитет честица

Ваше коначне спецификације за поновно брушење директно утичу на избор секача:

- Уједначеност: Прецизна геометрија и оштрина секача су кључни.

- Смањене казне: Чишћи резови смицањем производе мање финих честица.

- Компатибилност екрана: Осигурајте да секачи ефикасно смањују материјале на жељену величину сита.

3. Величина и дизајн гранулатора

Ускладите секаче са вашим гранулатором:

- Тип ротора (отворени наспрам затвореног): Отворени ротори су погодни за материјале осетљиве на топлоту или гломазне материјале, док су затворени ротори погодни за чвршће пластике.

- Геометрија коморе за сечење: Размотрите дизајне ротора – V-рез, степенасто сечење, равно сечење – сваки оптимизован за различите примене.

- Компатибилност са машинама: Потврдите димензионалну исправност (распоред вијака, дебљину).

4. Материјал и тврдоћа сечива

Материјали сечива утичу на издржљивост, отпорност на хабање и трошкове:

- Стандардни алатни челик (D2): Добро за општу употребу, исплативо, али се брже троши са абразивним материјалима.

- Високолегирани алатни челици (CPM разред): Врхунска отпорност на хабање и жилавост за захтевне примене.

- Волфрам карбид: Изузетна отпорност на хабање, идеална за абразивне пластике, иако скупља и крхкија.

- Површински премази (TiN, CrN): Повећава тврдоћу и мазивост, значајно продужавајући век трајања резача.

Високоперформансне сечива коштају више у почетку, али смањују укупне трошкове власништва због мањег времена застоја и замена.

5. Геометрија резача и угао сечења

Геометрија сечива утиче на перформансе сечења:

- Угао смицања: Високи углови смицања омогућавају чистије резове погодне за меку пластику; ниски углови обезбеђују ударну силу за тврђу пластику.

- Угао куке: Утиче на то колико агресивно сечива увлаче материјал у рез.

- Вишеструке ивице резања: Продужите век трајања омогућавањем ротације резних ивица пре оштрења или замене.

Повезивање избора секача са ефикасношћу и смањењем трошкова

Прави избор секача оптимизује трошкове и продуктивност кроз:

- Смањено време застоја: Издржљиве сечива минимизирају потребу за променом сечива или оштрењем.

- Мања потрошња енергије: Оштре, оптимизоване лопатице смањују оптерећење мотора.

- Побољшан квалитет млевења: Уједначене величине честица повећавају ефикасност даље обраде и вредност производа.

- Дужи век трајања машине: Ефикасно сечење минимизира механичко хабање.

- Оптимизован проток: Усклађивање сечива са материјалима максимизира оперативни капацитет.

- Исплативо управљање сечивима: Квалитетније сечива, иако у почетку скупља, смањују учесталост дугорочне замене.

Максимизирање животног века секача уз одржавање

Ефикасно одржавајте сечива:

- Редовна инспекција: Проверите да ли има тупости, крхотина или оштећења.

- Правилно оштрење: Пратите исправне технике да бисте безбедно обновили ивице сечива.

- Тачност размака ножа: Одржавајте одговарајући размак између ножева ротора и статора.

- Рутинско чишћење: Држите коморе за сечење без нагомиланог материјала.

Закључак: Стратешка инвестиција у гранулаторе и секаче

Избор правог пластични гранулатор Резач је више од рутинског одржавања — то је стратешка одлука која значајно утиче на вашу оперативну ефикасност и профитабилност. Пажљивом проценом ваших материјала, потребног квалитета млевења, спецификација гранулатора и опција сечива, откључаћете значајна побољшања перформанси и уштеде трошкова.

Избегавајте генеричке изборе. Пажљиво процените своје специфичне потребе, потражите стручно саветовање ако је потребно и инвестирајте у гранулаторе-резаче који оптимизују перформансе, издржљивост и укупну исплативост. Резултат: глаткији, бржи и профитабилнији процес гранулације пластике.