A. Дефиниција и основна функција

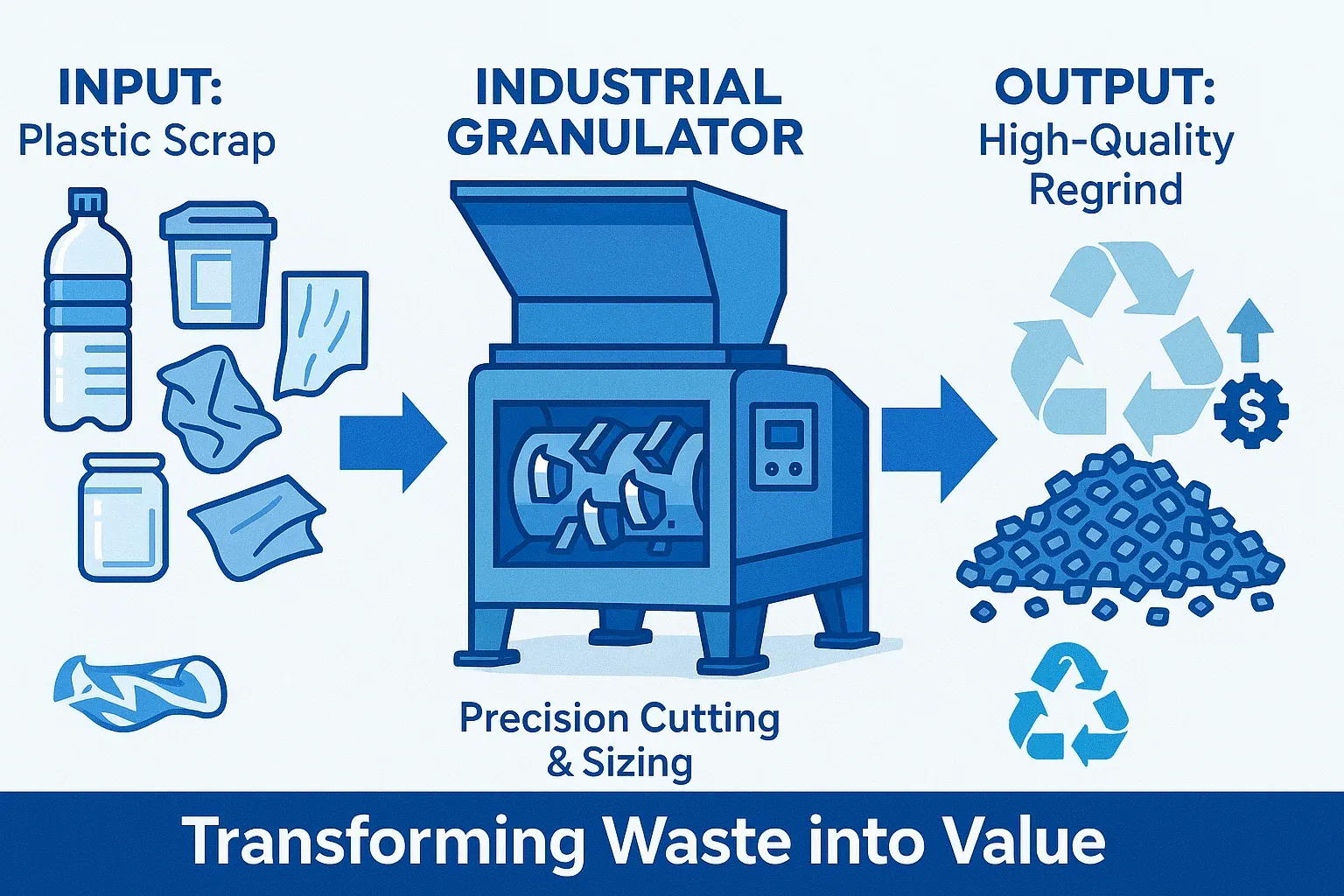

Индустријски гранулатор, често називан пластични гранулатор или млин, је специјализована машина пројектована за смањење материјала - првенствено пластике - у мале, честице конзистентне величине познате као грануле, љуспице или регрути. Основна функција гранулатора је да произведе висококвалитетни, униформни излазни материјал који је погодан за директну прераду, рециклажу или друге примене које захтевају прецизне карактеристике честица. За разлику од дробилица које врше грубо смањење, гранулатори су дизајнирани за прецизност и финоћу у смањењу величине, обично радећи при великим брзинама и малом обртном моменту за сечење и сечење материјала.

Б. Механизам рада

1. Принцип рада: Велика брзина, мали обртни момент, прецизно сечење/сечење

Гранулатори раде на принципу који се оштро разликује од принципа шредера: користе високе брзине ротације са релативно ниским обртним моментом. Стандардне брзине ротора се обично крећу од 400 до 500 о/мин, али код неких модела могу достићи и до 1460 о/мин. Смањење величине се постиже посебним деловањем сечења или резања, често упоређиваним са механизмом маказа, где оштри ножеви више пута узимају мале „залогаје“ материјала. Ово деловање сечења великом брзином је дизајнирано да произведе чисто исечене, уједначене честице, а не искидане или згњечене карактеристике шредера. Ослањање на брзину, а не на грубу силу, значи да су гранулатори најпогоднији за материјале који су мање гломазни и жилави од оних које обрађују шредери.

2. Кључне компоненте

Прецизност гранулатора је изведена из њиховог специфичног дизајна компоненти:

- Ротори и ножеви: Гранулатори имају ротор опремљен са више оштрих ротирајућих ножева. Ови ножеви раде у уској толеранцији са једним или више стационарних (лежећих или мртвих) ножева постављених унутар коморе за сечење. Квалитет и оштрина ових ножева, често направљених од високо отпорног, термички обрађеног челика, кључни су за ефикасну гранулацију и квалитет резултата.

- Комора за сечење: Комора за сечење је дизајнирана да оптимизује деловање сечења и олакша проток материјала ка ситу. Неки специјализовани гранулатори, посебно у фармацеутским или хемијским применама, могу ово називати посудом за мешање или комором за гранулацију и могу укључивати импелере или сецкалице за различите процесе гранулације попут агломерације. Међутим, за пластичне гранулаторе, систем ротор/нож/сито је стандардна конфигурација.

- Екрани (неопходни за димензионисање): Перфорирано сито је неопходна компонента гранулатора, постављена на дну или периферији коморе за сечење. Прецизно димензионисане рупе на овом ситу (обично у распону од 6 мм до 12 мм, или приближно 1/4 до 3/8 инча) одређују коначну величину честица и обезбеђују уједначеност излаза. Материјал се континуирано сече и поново сече унутар коморе док не постане довољно мали да прође кроз ове отворе сита. Сито је стога критични елемент контроле квалитета. За разлику од дробилица где сита обезбеђују грубо уситњавање или су опциона, код гранулатора је сито саставни део постизања жељеног излаза. Материјал се задржава и више пута обрађује ножевима док честице не испуне спецификације величине сита. Овај пажљив процес обезбеђује високу уједначеност и специфичне димензије честица потребне за директну поновну употребу у производним процесима као што су бризгање или екструзија. Сходно томе, избор величине сита директно диктира својства млевеног материјала, чинећи избор сита, интегритет и одржавање најважнијим за оптималне перформансе гранулатора и економску вредност излаза. То такође имплицира да су гранулатори мање толерантни на загађиваче који би могли да залепе сито или оштете ножеве.

- Замајци: Због мотора са мањим обртним моментом, многи гранулатори имају тешке замајце. Ови замајци складиште кинетичку енергију, обезбеђујући неопходан замах и снагу сечења за ефикасно сечење материјала, посебно током вршних оптерећења.

3. Врсте гранулатора

Гранулатори су доступни у различитим конфигурацијама како би одговарали различитим оперативним размерама и специфичним потребама примене, првенствено у индустрији пластике:

- Гранулатори поред пресе: То су релативно мале, компактне јединице дизајниране за рад у току директно поред машина за прераду пластике, као што су машине за бризгање или дување. Користе се за млевење малих количина производног отпада попут уливника, канала и мањих неисправних делова, омогућавајући да се рециклирани материјал одмах рециклира назад у производни процес.

- Централни гранулатори: Већи и снажнији од модела поред пресе, централни гранулатори су дизајнирани за руковање већим количинама отпадног материјала сакупљеног са више линија за прераду или ћелија за калуповање. Ова категорија може да укључује гранулаторе велике снаге или „свиње“ гранулаторе, који су направљени за обраду већих, дебљих делова и чишћења.

- Термоформирајући гранулатори: То су специјализоване јединице дизајниране за руковање скелетним отпадом и остацима који настају током процеса термоформирања.

- Мокри наспрам сувих гранулатора: Иако је примарни фокус овог поређења на сувим гранулаторима који се користе у рециклажи пластике, вреди напоменути да „гранулација“ као шири индустријски процес може укључивати мокре методе. Мокри гранулатори укључују течности (нпр. воду, детерџенте) током рада, често за чишћење контаминираних материјала или хлађење машина. Суви гранулатори, који раде без течности, стандардни су у већини постројења за обликовање пластике, термоформирање и екструзију. Шири индустријски контекст гранулације, као што се види у фармацеутском, прехрамбеном и хемијском сектору, може укључивати различите механизме попут агломерације или гранулације у флуидизованом слоју за стварање специфичних облика честица. Међутим, ради поређења са дробилицама у контекстима отпада и рециклаже, фокус остаје на механичком смањењу величине путем сечења.

C. Излазне карактеристике

Материјал који производи индустријски гранулатор одликује се својим квалитетом и конзистенцијом:

- Распон величине честица: Гранулатори генеришу знатно мање и конзистентније величине честица од шредера. Типичну излазну величину диктира сито и обично се креће у распону од 6 мм до 12 мм, мада се друге величине могу постићи различитим ситима.

- Облик: Излаз се састоји од униформних гранула, пахуљица или рециклираног млевеног материјала. Честице углавном имају конзистентан облик и често по облику подсећају на пелете од необрађене пластике, што олакшава њихову употребу у каснијој обради.

- Уједначеност: Висок степен уједначености у величини и облику честица је обележје гранулираног материјала. Ова конзистентност је кључна за примене где се регрутовани материјал меша са необрађеним материјалом или се користи директно у производним процесима, јер обезбеђује предвидљиво понашање обраде и квалитет коначног производа. Овај висококвалитетни, уједначени регрутовани материјал често се може директно заменити за необрађене пластичне пелете, што доноси значајне економске и еколошке користи. Економски, смањује зависност од необрађених сировина и трошкове њих и често захтева мање енергије за поновну прераду у поређењу са производњом нове пластике од нуле. Еколошки, смањује количину пластичног отпада који се шаље на депоније и смањује потражњу за екстракцијом необичних ресурса. Ово позиционира гранулацију као кључну технологију за постизање истинске рециклаже пластике у затвореном кругу, ефикасно трансформишући отпад у вредну индустријску робу. „Финесност“ која се приписује гранулаторима директно се преводи у већу вредност опоравка из отпадног материјала.

D. Обрађени материјали и типичне примене

Обрађени материјали:

Велика већина материјала које гранулатори обрађују су пластике. То укључује широк спектар термопластика као што су полиетилен (PE), полипропилен (PP), полистирен (PS), поливинил хлорид (PVC) и инжењерске пластике попут поликарбоната (PC), полиетилен терефталата (PET) и акрилонитрил бутадиен стирена (ABS). Облици пластичног отпада укључују отпадке, уливке, канале, одбачене делове, боце, фолије и цеви. Иако је пластика њихова јача страна, гранулатори такође могу да обрађују одређене друге материјале попут гуме, неких врста електронског отпада (нпр. изолација каблова), бакарних каблова, папира и лаких обојених метала.

Типичне примене:

Претежна примена гранулатора је у индустрији рециклаже пластике, где се користе за претварање пластичног отпада у вишекратно употребљив рециклирани материјал. Они су саставни део интерних операција рециклаже у погонима за производњу пластике, омогућавајући тренутну поновну прераду производног отпада. Гранулатори се такође користе у рециклажи електронског отпада за ослобађање и одвајање неметалних компоненти и у општој рециклажи других погодних непластичних материјала. Док неки извори помињу ширу примену у прехрамбеној, фармацеутској, хемијској и металуршкој индустрији за стварање гранулираних облика различитих супстанци, упоредни фокус овог извештаја је на њиховој улози у смањењу отпада и рециклажи, заједно са дробилицама.