Решавање проблема са пластичним гранулатором: Решавање уобичајених проблема са зачепљењем и буком

Пластични гранулатори су радни коњи индустрије рециклаже и производње, ефикасно смањујући пластични отпад, одбачене материјале и пречишћавање у вишекратно употребљив рециклирани материјал. Међутим, као и свака машина која вредно ради, могу се суочити са оперативним проблемима. Две најчешће главобоље су блокаде и прекомерна букаОви проблеми не само да заустављају производњу и смањују ефикасност, већ могу представљати и безбедносне ризике и указивати на основне потребе за одржавањем.

За инжењере, техничко особље и купце опреме који теже глатком, ефикасном и безбедном раду, разумевање узрока ових проблема и знање како их решити је кључно. Хајде да се позабавимо начинима решавања ових уобичајених проблема са пластичним гранулатором.

Разумевање процеса гранулације пластике

Пре него што решимо проблем, хајде да укратко поновимо како функционише типичан гранулатор. Пластични материјал се доводи у комору за сечење која садржи ротирајуће и непокретне ножеве (сечива). Ови ножеви секу пластику на мање комаде, који затим пролазе кроз сито са одређеним величинама отвора, одређујући коначну величину честица (млевени материјал). Млевени материјал се затим сакупља, обично путем система за дување или гравитационим доводом.

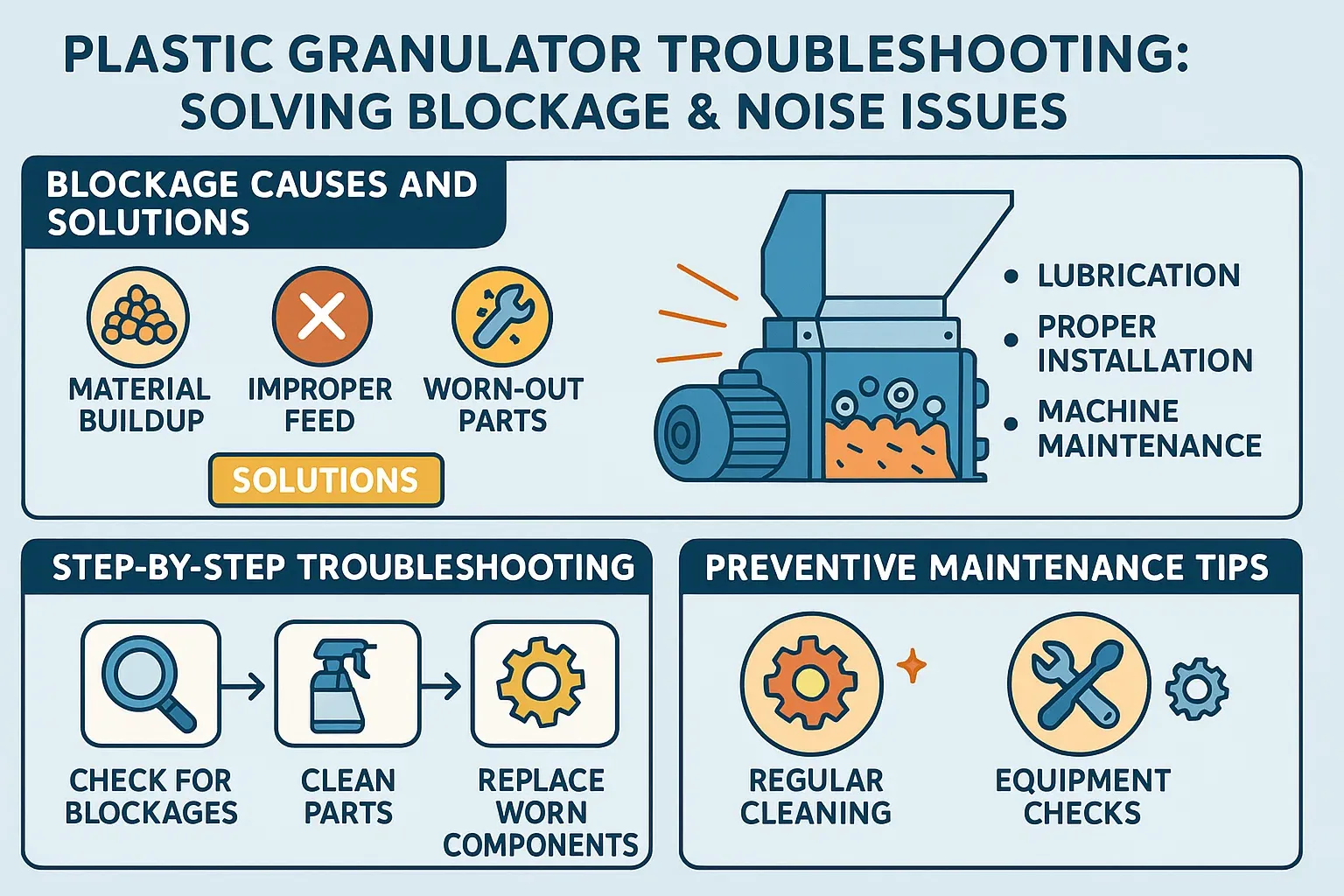

Решавање блокада гранулатора: Узроци и решења

Блокиран гранулатор значи застој и губитак продуктивности. Блокаде се обично јављају у комори за сечење или на ситу. Ево прегледа уобичајених узрока и како их поправити:

1. Прекомерно храњење

Узрок: Убацивање материјала у бункер брже него што гранулатор може да га обради. Ово преоптерећује комору за сечење.

Решење:

- Обучите оператере о одговарајућим брзинама померања специфичним за материјал и машину.

- Инсталирајте контролисани систем за храњење (нпр. транспортну траку са подесивом брзином, пужни додавач) ако је ручно храњење нередовно.

- Размотрите гранулаторе са интегрисаним ваљцима за додавање гломазних предмета.

2. Тупи или неправилно размакнути ножеви

Узрок: Тупи ножеви не секу чисто; они цепају и жваћу пластику. Ово захтева већу силу, ствара топлоту и може проузроковати топљење материјала или његово обмотавање око ротора уместо да прође кроз сито. Неправилно подешавање размака ножа такође доводи до неефикасног сечења.

Решење:

- Примените строги распоред одржавања ножа (оштрење или замена). Учесталост зависи од обрађиваног материјала и радних сати.

- Уверите се да су ножеви правилно постављени у складу са спецификацијама произвођача. Користите мерне мерне уређаје за тачност.

- Инвестирајте у висококвалитетне, издржљиве ножеве погодне за вашу специфичну примену.

3. Нетачна величина или стање екрана

Узрок: Коришћење сита са премалим отворима за жељени проток или врсту материјала може проузроковати накупљање материјала. Оштећено или зачепљено сито (нпр. отвори блокирани ситним честицама или растопљеном пластиком) ограничава проток материјала.

Решење:

- Изаберите одговарајућу величину сита на основу врсте материјала, потребне величине честица и капацитета гранулатора. Уколико нисте сигурни, консултујте произвођача.

- Редовно проверавајте и чистите екран. Одмах замените оштећене или истрошене екране.

- За лепљиве или материјале осетљиве на топлоту, размотрите специјализоване дизајне сита или технике обраде (нпр. хлађење ваздухом).

4. Својства материјала

Узрок: Неке пластике су саме по себи тешке за гранулацију. Меки, растегљиви материјали (као што су филмови или еластомери) могу се обмотати око ротора. Пластика осетљива на топлоту (као што су ПВЦ или ПЕТ под одређеним условима) може се истопити и размазати због топлоте трења у комори за сечење. Загађивачи (метал, камење, прекомерна прљавштина) такође могу изазвати заглављивање и оштећења.

Решење:

- Претходна обрада: Уверите се да је материјал што је могуће чистији и сувљи. Уклоните загађиваче пре убацивања. Размислите о претходном уситњавању веома великих или гломазних предмета.

- Контрола температуре: За материјале осетљиве на топлоту, размотрите смањење брзине ротора (ако је могуће), осигуравање оштрих ножева или коришћење модела гранулатора са воденим или ваздушним хлађењем.

- Специјализовани ротори/ножеви: Неки гранулатори нуде специфичне дизајне ротора (нпр., са степенастим ножем, V-резом) који су погоднији за филм или друге захтевне материјале.

5. Неадекватан систем евакуације

Узрок: Ако се регенерисани отпад не уклања ефикасно испод сита (нпр. слаб вентилатор, зачепљене цеви, пун канте за сакупљање), може се вратити у комору за сечење и подручје сита.

Решење:

- Уверите се да је систем вентилатора одговарајуће димензиониран и да исправно функционише.

- Редовно прегледајте и чистите евакуационе цеви и циклоне.

- Примените процедуре за праћење и брзо пражњење контејнера за сакупљање.

Утишавање буке: Решавање прекомерне буке гранулатора

Гранулатори су по својој природи бучни, али прекомерни нивои буке могу указивати на проблеме, кршити безбедносне прописе и створити непријатно радно окружење.

1. Тупи или неуравнотежени ножеви

Узрок: Као што је већ поменуто, тупи ножеви захтевају већу силу, што повећава вибрације и буку. Неуравнотежени ножеви (због неравномерног хабања, неправилне инсталације или оштећења) узрокују значајне вибрације ротора при великим брзинама.

Решење:

- Одржавајте оштре ножеве са правилно подешеним размаком.

- Уверите се да су ножеви правилно постављени и равномерно затегнути. Замените ножеве у сетовима да бисте одржали равнотежу.

- Нека склоп ротора буде професионално балансиран ако вибрације потрају након одржавања ножа.

2. Истрошени лежајеви

Узрок: Лежајеви ротора се временом троше, што доводи до повећаног трења, вибрација и изразитог шкрипања или зујања.

Решење:

- Примените распоред подмазивања лежајева према препорукама произвођача.

- Пратите лежајеве да ли постоје знаци хабања (бука, топлота, вибрације). Благовремено замените истрошене лежајеве. Коришћење висококвалитетних лежајева продужава век трајања.

3. Лабаве компоненте или неправилна инсталација

Узрок: Вибрације могу олабавити вијке на панелима, заштитницима, раму или носачима мотора, што доводи до звецкања и повећане буке. Ако гранулатор није безбедно монтиран на равној, чврстој подлози, вибрације се могу појачати.

Решење:

- Редовно проверавајте и затегните све хардверске елементе.

- Уверите се да је гранулатор инсталиран на равној, стабилној површини. Користите подлоге или носаче за пригушивање вибрација испод оквира машине.

4. Врста материјала и брзина померања

Узрок: Тврде, крхке пластике генерално стварају више буке током гранулације него мекше. Испуштање великих, тешких делова у левак такође може изазвати значајну буку од удара.

Решење:

- Иако је врста материјала често фиксна, контролисано додавање може помоћи у смањењу буке од удара.

- Размотрите гранулаторе поред пресе са пужним додавањем за рециклажу уливника и канала, који могу бити тиши од ручног или роботског додавања великих делова.

5. Дизајн машина и кућишта

Узрок: Основним дизајнима гранулатора можда недостају функције за пригушивање буке. Танке металне плоче могу лако резонирати.

Решење:

- За купце: Приликом избора новог гранулатора, размотрите моделе са уграђеним карактеристикама за пригушивање звука (дебљи челик, изоловани панели, затворене коморе за сечење).

- За постојеће машине: Накнадно опремите кућишта за заштиту од звука или покриваче за пригушивање звука око гранулатора. Обезбедите одговарајућу вентилацију ако додајете кућишта.

| Карактеристика / Стање | Типичан ниво буке | Потенцијално решење |

|---|---|---|

| Стандардни гранулатор | 95-110+ dB(A) | Основна вредност |

| Тупи ножеви / Истрошени лежајеви | Виши / Неправилан | Одржавање (оштрење/замена, подмазивање) |

| Вибрација (лабави вијци) | Звецкање / Више | Затегните хардвер, проверите носаче |

| Модел са пригушеним звуком | 85-95 dB(A) | Наведите током куповине |

| Потпуно звучно кућиште | < 85 dB(A) | Опција куповине или накнадна уградња |

Превентивно одржавање: Кључ за несметан рад

Најефикаснији начин за решавање проблема блокада и буке јесте њихово спречавање. Робустан програм превентивног одржавања (ПМ) је неопходан.

| Учесталост | Задатак | Фокусно подручје |

|---|---|---|

| Дневно | Проверите бункер да ли има страних предмета | Унос |

| Дневно | Ослушкујте необичне звукове (лежајеви, ротор) | Бука/Вибрације |

| Дневно | Проверите систем за одвод млевеног материјала (проток ваздуха) | Излаз |

| Недељно | Проверите оштрину и стање ножа | Ефикасност сечења |

| Недељно | Проверите екран да ли је оштећен и чист | Квалитет/проток излаза |

| Недељно | Проверите клинасте каишеве на затегнутост и хабање | Погонски систем |

| Месечно | Проверите и затегните све доступне вијке | Вибрације/Бука/Безбедност |

| Месечно | Проверите температуру/буку лежаја | Носач ротора |

| Квартално/ по потреби | Подмазати лежајеве (према произвођачу) | Дуговечност |

| По потреби | Наоштрите или замените ножеве | Ефикасност сечења |

| По потреби | Проверите размак ножа | Ефикасност сечења |

Избор правог гранулатора да се проблеми минимизирају

За купце опреме, избор правог гранулатора од самог почетка може значајно смањити будуће главобоље:

- Капацитет утакмице: Изаберите гранулатор одговарајуће величине за ваше потребе протока. Премале машине су склоне прекомерном пуњењу и блокадама.

- Размотрите материјал: Изаберите машину са геометријом коморе за сечење, типом ножа (нпр. V-сечење, степенасто постављено) и опцијама сита које одговарају вашој специфичној пластики.

- Једноставност одржавања: Потражите дизајне који нуде лак приступ комори за сечење, ножевима и ситу ради чишћења и одржавања. Улаз без алата је значајан плус.

- Робусна конструкција: Тешка конструкција минимизира вибрације и буку.

- Опције за смањење буке: Распитајте се о уграђеној звучној изолацији или опционим звучним кућиштима, посебно ако се гранулатор налази близу радних места.

- Безбедносне карактеристике: Уверите се да машина испуњава важеће безбедносне стандарде (нпр. блокаде ротора, сигурносне блокаде).

Закључак

Блокаде и прекомерна бука у пластичним гранулаторима су чести, али често спречиви проблеми. Разумевањем основних узрока – од тупих ножева и неправилног храњења до истрошених лежајева и лошег одржавања – инжењери и техничко особље могу да примене ефикасна решења. Редовно превентивно одржавање је од највеће важности за обезбеђивање конзистентних перформанси, максимизирање времена рада, одржавање квалитета млевења и обезбеђивање безбеднијег радног окружења.

За купце, разматрање ових потенцијалних проблема током процеса избора и улагање у карактеристике дизајниране за издржљивост, лакоћу одржавања и смањење буке исплатиће се на дужи рок кроз повећану ефикасност и смањене оперативне трошкове. Добро одржаван, правилно коришћен гранулатор је вредна предност; његово несметано функционисање је кључ успеха у преради и рециклажи пластике.