Recycling-Nachrichten

So wählen Sie die richtige Ausrüstung zur Maximierung von Rentabilität und Nachhaltigkeit

In einer Zeit, in der Umweltverantwortung und Wirtschaftlichkeit oberste Priorität haben, hat sich das Recycling von Kunststofffolien von einer Nischenpraxis zu einer industriellen Notwendigkeit entwickelt. Für Hersteller, Recycler und führende Industrieunternehmen in Europa und den USA ist die Umwandlung von Kunststofffolienabfällen in einen wertvollen Rohstoff nicht mehr nur eine ökologische Initiative, sondern eine strategische Geschäftsentscheidung.

Die Navigation auf dem komplexen Markt für Recyclingmaschinen kann jedoch entmutigend sein. Die richtige Investition ist entscheidend für eine hohe Rendite, betriebliche Effizienz und die Produktion hochwertiger Recyclingmaterialien. Dieser umfassende Leitfaden vermittelt Ihnen das nötige Wissen, um die perfekte Kunststofffolien-Recyclinganlage für Ihre Geschäftsanforderungen im Jahr 2025 und darüber hinaus auszuwählen. Als Spezialisten auf diesem Gebiet bieten wir Energycle-Maschine verstehen, dass eine fundierte Entscheidung die Grundlage für einen erfolgreichen Recyclingvorgang ist.

Warum das Recycling von Kunststofffolien wichtiger ist als je zuvor

Für das Recycling von Kunststofffolien gibt es zwei Gründe: Es geht um ein ausgewogenes Verhältnis zwischen Umweltschutz und wirtschaftlichem Vorteil.

Umweltanforderungen:

Kunststofffolien, insbesondere aus Polyethylen (PE) und Polypropylen (PP), sind allgegenwärtig. Durch das Recycling dieser Materialien können Unternehmen direkt dazu beitragen:

- Reduzierung der Mülldeponiebelastung.

- Schonung nicht erneuerbarer Ressourcen (Erdöl).

- Reduzierung des CO2-Fußabdrucks im Zusammenhang mit der Produktion von Neukunststoff.

- Verhinderung der Plastikverschmutzung unserer natürlichen Umwelt.

Wirtschaftliche Möglichkeiten:

Abfall ist eine Ressource am falschen Ort. Durch Investitionen in Recyclingtechnologie können Sie:

- Erstellen Sie ein wertvolles Ergebnis – hochwertige Kunststoffpellets –, das an Hersteller verkauft werden kann.

- Reduzieren oder eliminieren Sie die Kosten für die Abfallentsorgung erheblich.

- Erreichen Sie die Nachhaltigkeitsziele Ihres Unternehmens (CSGs) und verbessern Sie den Ruf Ihrer Marke.

- Sichern Sie Ihre Lieferkette, indem Sie eine Quelle für recycelte Rohstoffe schaffen.

Recyclingfähige Folientypen verstehen

Der wichtigste Faktor ist die Art der zu verarbeitenden Folie. Zu den am häufigsten recycelten Folien gehören:

- Polyethylen niedriger Dichte (LDPE): Wird für Tragetaschen, Lebensmittelverpackungsfolien und Müllbeutel verwendet.

- Lineares Polyethylen niedriger Dichte (LLDPE): Wird für Paletten-Stretchfolie, Agrarfolien und Luftpolsterfolie verwendet.

- Polyethylen hoher Dichte (HDPE): Zu finden in dickeren Einkaufstüten und Verpackungseinlagen.

- Polypropylen (PP): Wird für Lebensmittelverpackungen (z. B. Chipstüten) und gewebte Beutel (FIBCs) verwendet.

Ihr Eingangsmaterial kann Post-Consumer-Abfälle (häufig stärker verunreinigt) oder Post-Industrial-Abfälle (typischerweise sauberer) sein. Die Identifizierung Ihres primären Ausgangsmaterials ist der erste Schritt zur Entwicklung eines effektiven Recyclingsystems.

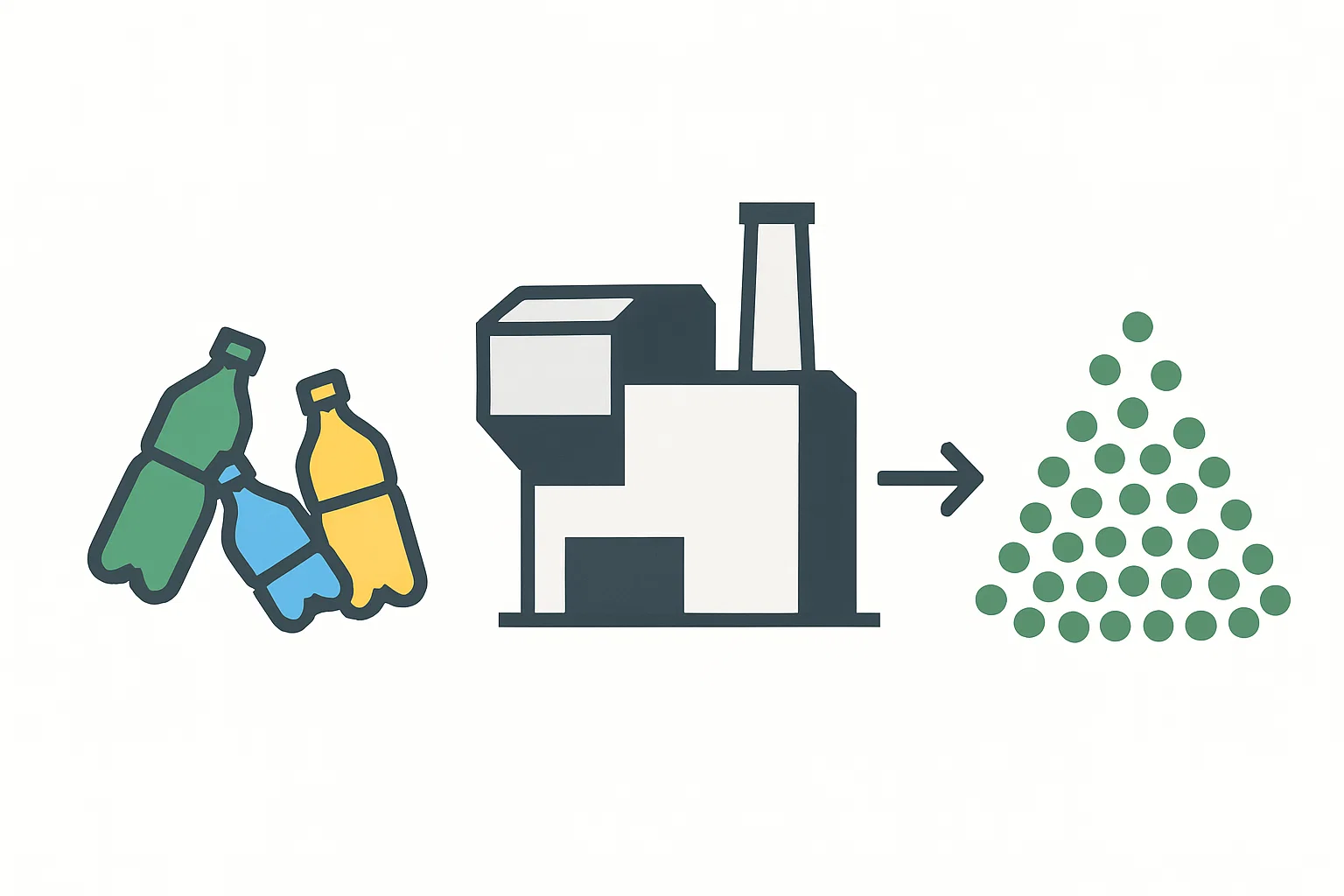

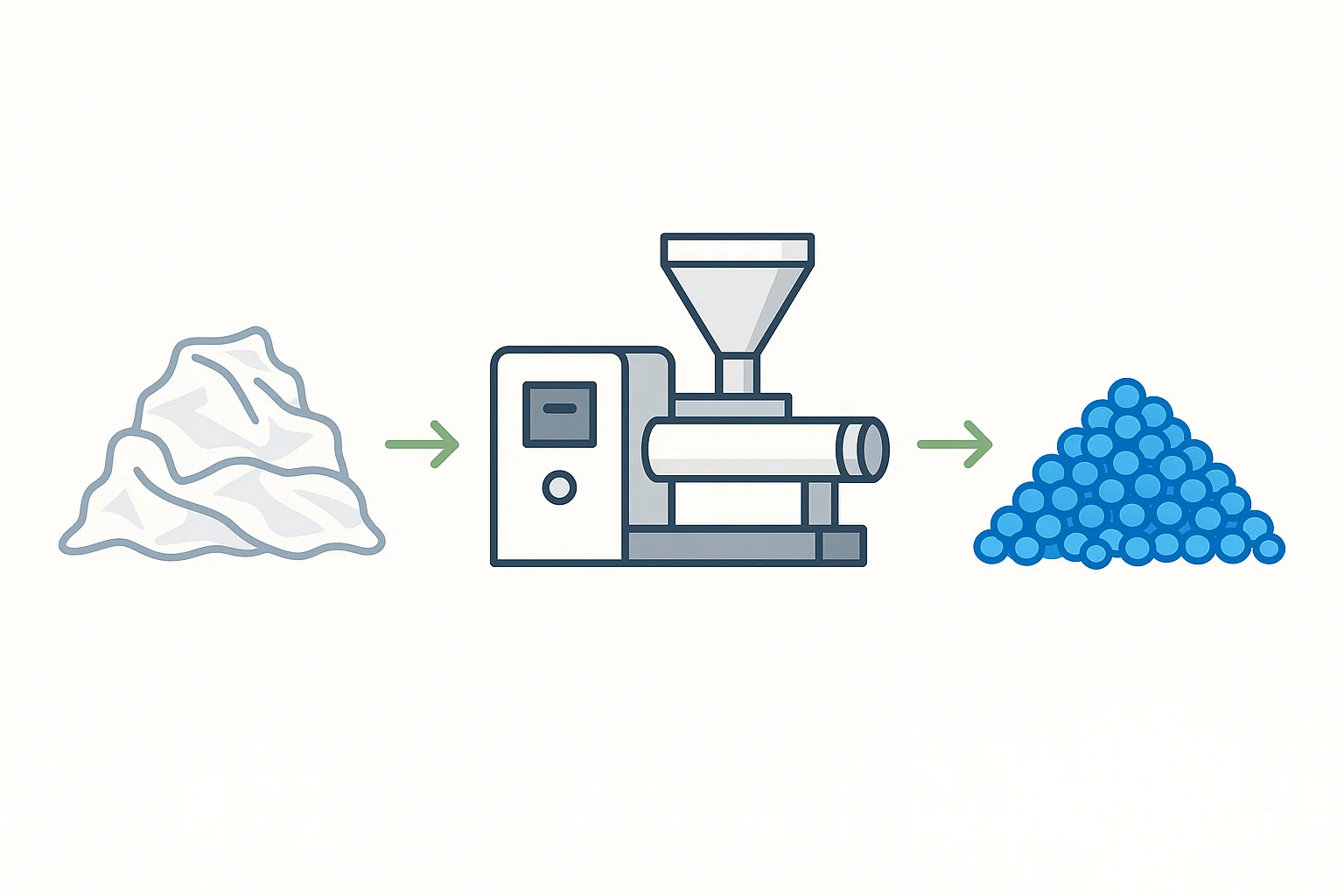

Der komplette Folienrecyclingprozess: Vom Abfall zum Pellet

Eine hochmoderne Recyclinganlage für Kunststofffolien ist ein integriertes System von Komponenten. Ziel ist es, lose, verunreinigte Folie in saubere, dichte und gleichmäßige Pellets umzuwandeln, die zur Wiederverwendung bereit sind.

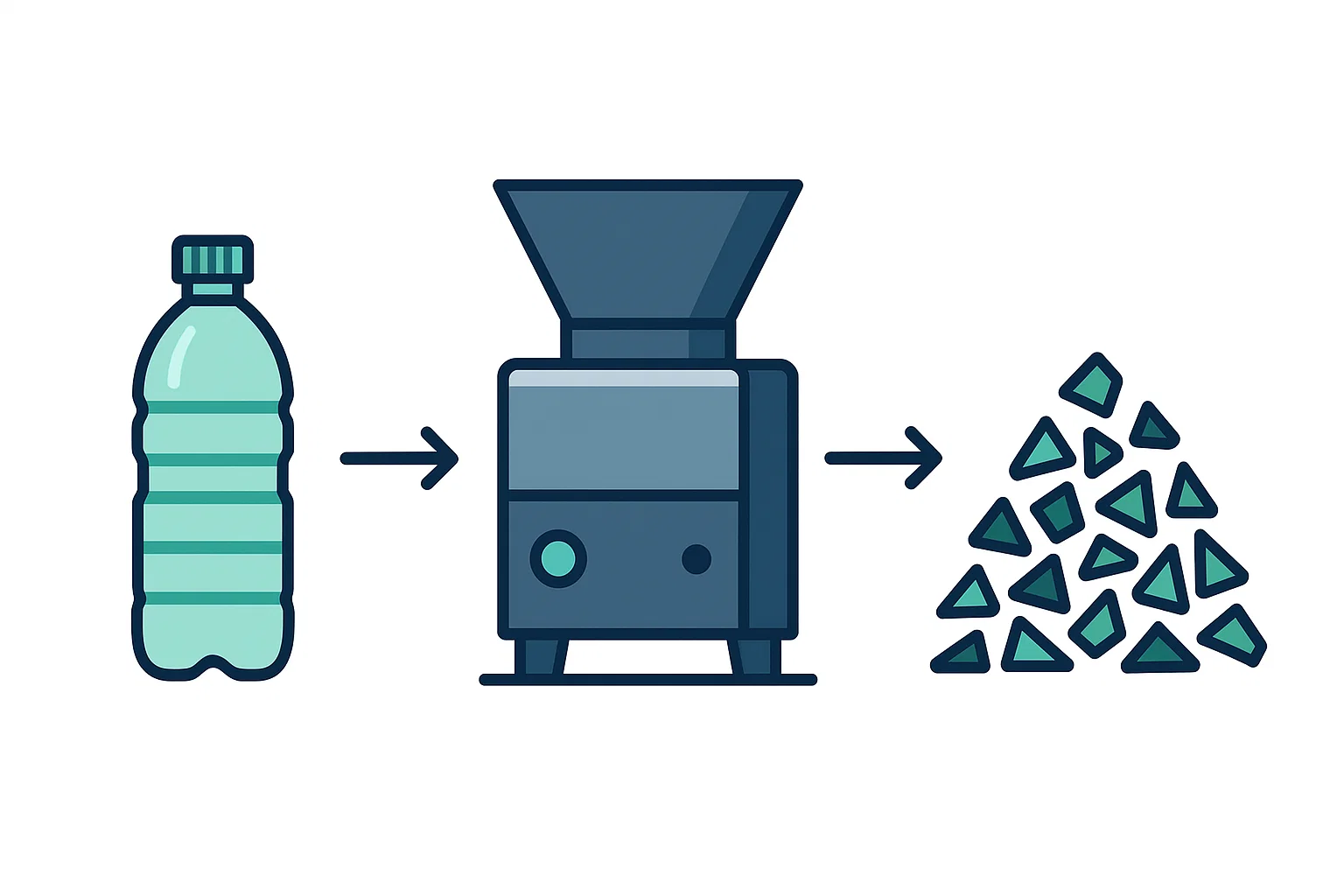

1. Größenreduzierung

Die sperrige Folie wird einem Schredder oder Granulator zugeführt, der das Material zur effektiven Reinigung in kleinere, gleichmäßige Flocken zerhackt.

2. Waschen & Trennen

Ein kritischer Schritt, bei dem die Flocken gründlich geschrubbt und in Schwimm-Sink-Tanks von Verunreinigungen wie Schmutz, Papier und Speiseresten getrennt werden.

3. Entwässerung und Trocknung

Die Feuchtigkeit wird zunächst mechanisch (Zentrifugaltrockner) und anschließend thermisch (Heißluftsystem) entfernt, was für eine qualitativ hochwertige Extrusion unerlässlich ist.

4. Extrusion und Pelletierung

Saubere, trockene Flocken werden geschmolzen, gefiltert und in gleichmäßige Pellets geschnitten – das endgültige, verkaufsfähige Produkt.

So wählen Sie die richtige Maschine für Ihr Unternehmen

Die Auswahl der richtigen Ausrüstung erfordert eine sorgfältige Analyse Ihres spezifischen Betriebskontexts. Eine Einheitslösung liefert selten optimale Ergebnisse. Fragen Sie sich:

- Was ist mein Eingangsmaterial? Der Grad der Verschmutzung bestimmt die Intensität der erforderlichen Wäscheleine.

- Welche Ausgabekapazität wünsche ich mir? Dies hat direkte Auswirkungen auf die Größe, Leistung und Kosten der Maschinen.

- Welche Qualität wird für die fertigen Pellets benötigt? Eine höhere Qualität erfordert eine fortschrittlichere Filtration und Entgasung.

- Was sind meine betrieblichen Einschränkungen? Berücksichtigen Sie den verfügbaren Platz, Strom, Wasser und Arbeitskräfte.

So wählen Sie einen zuverlässigen Lieferanten

Ihre Ausrüstung ist nur so gut wie das Unternehmen, das sie liefert und unterstützt. Achten Sie bei der Lieferantenbewertung auf folgende Schlüsselmerkmale:

- Technisches Know-how und Anpassung: Ein Top-Tier-Lieferant fungiert als Berater. Bei Energycle-Maschinekonstruieren wir eine maßgeschneiderte Lösung und passen alles an, von der Kunststoffgranulator für Höchstleistungen an die Wäscheleine.

- Nachgewiesene Erfolgsbilanz: Ein glaubwürdiger Lieferant kann Fallstudien bereitstellen. Energycle-Maschine verfügt über ein starkes Portfolio erfolgreicher Projekte in Europa und den USA.

- Verarbeitungsqualität und Haltbarkeit: Prüfen Sie die Konstruktion. Unsere Maschinen sind auf Langlebigkeit und minimale Ausfallzeiten ausgelegt und sichern Ihre Investition in Systeme wie unsere Extrusionsgranulatoren Und Entwässerung und Trocknung Leitungen geschützt ist.

- Umfassender After-Sales-Support: Die Geschäftsbeziehung sollte nicht mit der Lieferung enden. Wir bieten fortlaufenden technischen Support, Schulungen und jederzeit verfügbare Ersatzteile.

Analyse Ihres Return on Investment (ROI)

Die Investition in eine Kunststofffolien-Recyclinganlage ist eine erhebliche Investition, aber der potenzielle ROI ist überzeugend. Eine kostengünstigere Maschine mag zunächst attraktiv erscheinen, aber ein hochwertiges, effizientes System eines renommierten Anbieters wie Energycle-Maschine liefert oft einen weitaus besseren langfristigen ROI durch höhere Betriebszeit, geringeren Energieverbrauch und ein hochwertigeres Endprodukt.

Häufig gestellte Fragen (FAQ)

Wie viel Platz wird für eine komplette Recyclinganlage für Kunststofffolien benötigt?

Dies hängt ganz von der Kapazität ab. Eine kleinere Anlage (z. B. 300–500 kg/h) benötigt möglicherweise 300–500 Quadratmeter, während eine größere Industrieanlage (über 1000 kg/h) 1000 Quadratmeter oder mehr benötigt. Im Rahmen unserer Beratung erstellen wir detaillierte Layoutpläne.

Was ist der Hauptunterschied bei der Verarbeitung von Post-Industrial- und Post-Consumer-Filmen?

Postindustrielle Folien sind im Allgemeinen sauberer und gleichmäßiger und erfordern oft eine weniger intensive Waschanlage. Post-Consumer-Folien sind typischerweise stärker mit organischen Stoffen, Papier und Schmutz verunreinigt, was ein robusteres und umfassenderes Wasch- und Trennsystem erfordert.

Können Ihre Maschinen stark bedruckte oder mehrschichtige Folien verarbeiten?

Unsere Systeme lassen sich für die effektive Verarbeitung stark bedruckter Folien konfigurieren. Bei Mehrschichtfolien (z. B. PE/PA) ist die Verarbeitung komplexer. Unsere Systeme können diese zwar verarbeiten, das fertige Pellet besteht jedoch aus einem Mischmaterial. Wir empfehlen Ihnen, diese spezifischen Materialien mit unserem technischen Team zu besprechen.

Wie lange dauert es normalerweise, bis sich die Investition auszahlt?

Die Amortisationszeit variiert stark und hängt von Faktoren wie Investitionskosten, Betriebskosten und dem Marktpreis für Recyclingpellets ab. Mit einem effizienten System erzielen viele unserer Kunden jedoch innerhalb von zwei bis vier Jahren eine positive Rendite.

Machen Sie den nächsten Schritt zu einem profitablen Recyclingbetrieb

Die Umwandlung von Plastikmüll in wertvolles Gut ist ein wichtiger Schritt für jedes zukunftsorientierte Unternehmen. Mit der richtigen Technologie und dem richtigen Partner können Sie neue Einnahmequellen erschließen und gleichzeitig einen spürbaren, positiven Einfluss auf die Umwelt haben.

Fordern Sie ein individuelles Angebot an

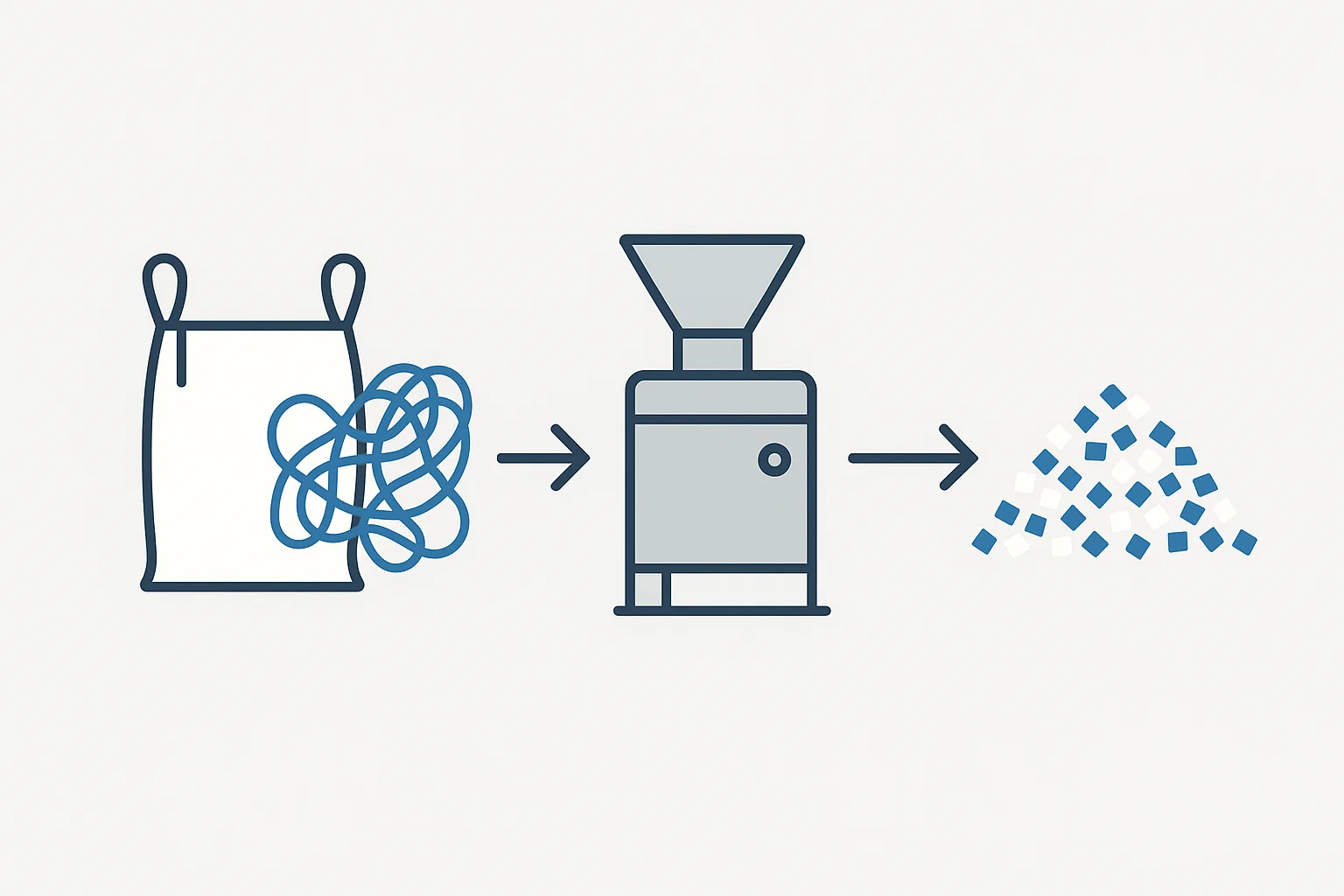

Einleitung: Die verborgene Komplexität von Altteppichen

Auf dem Weg zu einer Kreislaufwirtschaft birgt das Recycling von Sperrmüll sowohl erhebliche Herausforderungen als auch enorme Chancen. Altteppiche stellen dabei eine riesige, ungenutzte Ressource dar. Jedes Jahr landen in Europa und den USA Millionen Tonnen Teppiche auf Mülldeponien – eine Menge, die sowohl ökologisch nicht tragbar als auch wirtschaftlich verschwenderisch ist. Für Hersteller und Recyclingexperten ist die Umwandlung dieses Abfalls in einen wertvollen Rohstoff ein logischer und profitabler nächster Schritt.

Ein weit verbreiteter und kostspieliger Irrtum lässt diese Bemühungen jedoch oft schon im ersten Schritt scheitern: der Zerkleinerung. Viele Unternehmen, die mit Schreddern für Materialien wie Metall oder Kunststoff ausgestattet sind, gehen davon aus, dass diese leistungsstarken Maschinen alles bewältigen können. Doch schon bald stellen sie fest, dass Teppiche ein besonders starker Gegner sind.

Der Versuch, Teppiche mit einem herkömmlichen Aktenvernichter zu verarbeiten, ist nicht nur ineffizient; er kann auch zu katastrophalen Geräteausfällen, kostspieligen Ausfallzeiten und einem minderwertigen, unverkäuflichen Ergebnis führen. Dieser Artikel untersucht die spezifischen technischen Gründe, warum Teppiche einen spezialisierten Ansatz erfordern, und erläutert, warum ein professioneller Textilzerkleinerer ist kein Luxus, sondern eine Notwendigkeit für jeden ernsthaften Recyclingbetrieb.

Die Anatomie eines Problems: Warum ist es so schwierig, Teppiche zu zerkleinern?

Um zu verstehen, warum herkömmliche Aktenvernichter ungeeignet sind, müssen wir zunächst verstehen, was ein Teppich eigentlich ist. Ein moderner Teppich ist weit mehr als nur ein einfaches Textil, sondern ein komplexes Verbundmaterial, das auf Langlebigkeit, Komfort und Widerstandsfähigkeit ausgelegt ist. Genau diese Konstruktion macht seine Dekonstruktion so schwierig.

1. Ein zusammengesetzter Albtraum aus Materialien

Ein typischer Teppich besteht aus zwei Hauptteilen: der Oberfaser (dem Flor, auf dem Sie gehen) und dem Trägersystem.

- Gesichtsfasern: Dabei handelt es sich um lange, unglaublich robuste und zähe synthetische Polymere wie Nylon 6, Nylon 6,6, Polypropylen (PP) und Polyester (PET) oder Naturfasern wie Wolle. Ihre hohe Zugfestigkeit ist auf Reiß- und Verschleißfestigkeit ausgelegt.

- Trägersysteme: Der Teppichrücken ist ein mehrschichtiges System, das die Fasern an ihrem Platz hält. Er besteht oft aus einem Primärrücken (meist gewebtes PP), einer Klebeschicht (üblicherweise SBR-Latex, PVC oder Polyurethan) und einem Sekundärrücken für die Dimensionsstabilität. Einige handelsübliche Teppichfliesen verwenden Bitumen oder andere schwere, abrasive Füllstoffe.

Diese Kombination aus weichen, biegsamen Fasern und zähen, abrasiven und manchmal klebrigen Trägermaterialien stellt für eine Maschine, die dafür nicht ausgelegt ist, einen Verarbeitungsalptraum dar.

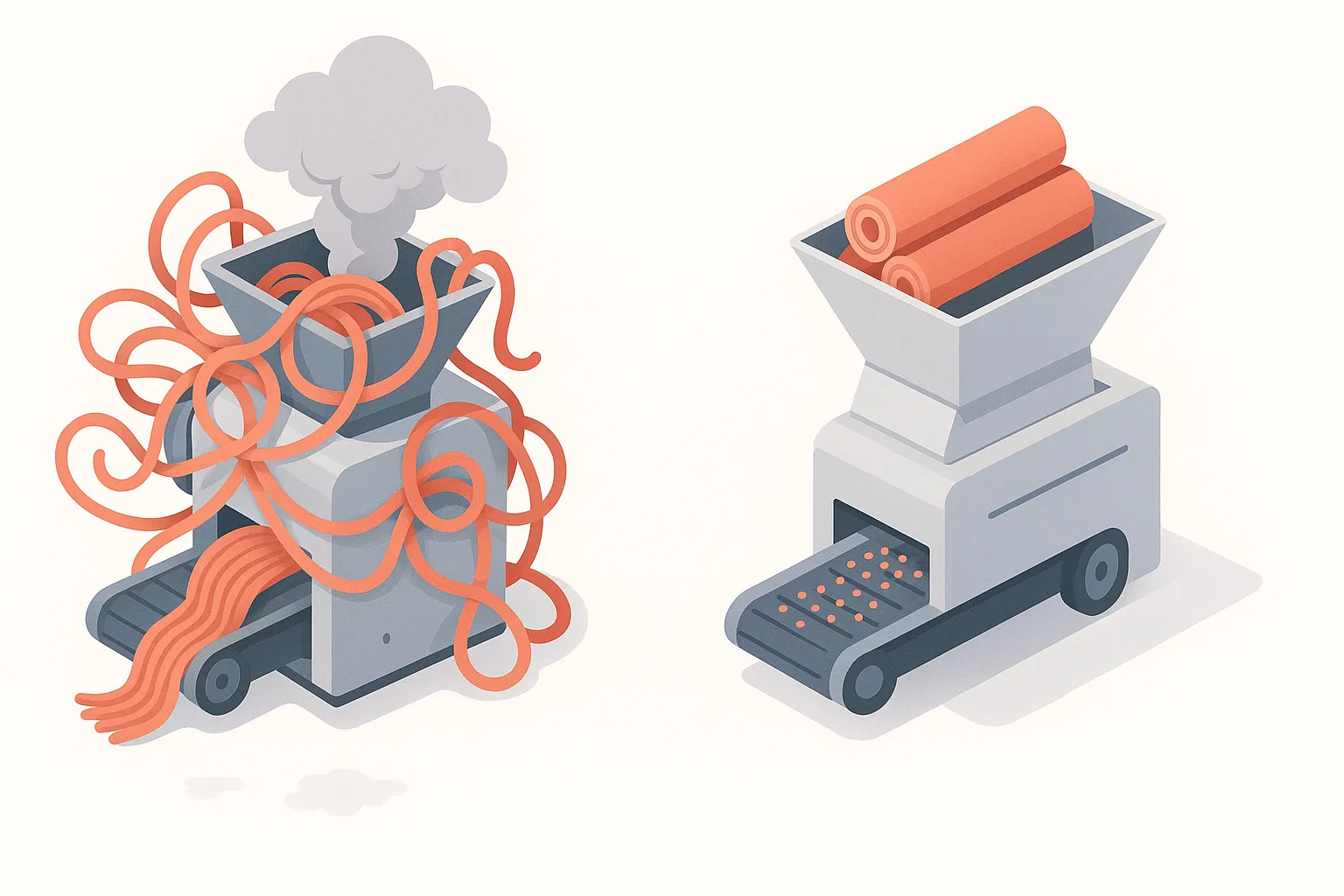

2. Das Phänomen des Umwickelns und Verstopfens

Dies ist vielleicht die größte Herausforderung. Im Gegensatz zu starrem Kunststoff oder sprödem Metall, das bricht, tun lange Teppichfasern dies nicht. Sobald sie in einen Standard-Schredder gegeben werden, insbesondere in einen mit einer einzelnen, schnell rotierenden Welle, beginnen sich die Fasern sofort um Rotor und Schneidwerkzeuge zu wickeln.

Dieser Umhüllungseffekt führt zu einer Kaskade von Problemen:

- Schnelles Stören: Das umwickelte Material staut sich, verstopft die Schneidkammer und bringt die Maschine zum Stillstand.

- Überhitzung und Schmelzen: Durch die Reibung der umwickelten Fasern entsteht enorme Hitze. Dadurch können die synthetischen Fasern (wie Nylon und Polypropylen) schmelzen, wodurch eine feste, plastifizierte Masse entsteht, die sich nur schwer entfernen lässt.

- Lager- und Antriebsstrangbelastung: Der ständige Kampf gegen das umwickelte Material belastet Motor, Getriebe und Lager enorm und führt zu vorzeitigen und kostspieligen Ausfällen.

3. Extreme Abnutzung und Verschmutzung

Teppiche liegen auf dem Boden. Im Laufe ihres Lebens sammeln sie Splitt, Sand, Klammern und andere abrasive Verunreinigungen an. In Kombination mit der abrasiven Wirkung von Latex- oder Bitumenträgern entsteht dadurch eine äußerst aggressive Umgebung für Schneidwerkzeuge. Herkömmliche Stahlklingen, die zum Schneiden von Kunststoff oder zum Brechen von Metall konzipiert sind, stumpfen erstaunlich schnell ab, was die Wartungskosten und Ausfallzeiten drastisch erhöht.

Standard-Aktenvernichter vs. Teppich: Ein technischer Unterschied

Lassen Sie uns nun untersuchen, warum Metall- und Kunststoffzerkleinerer aufgrund ihrer spezifischen Konstruktion für diese Aufgabe grundsätzlich ungeeignet sind.

Metal Shredders: Brutale Gewalt trifft auf einen biegsamen Feind

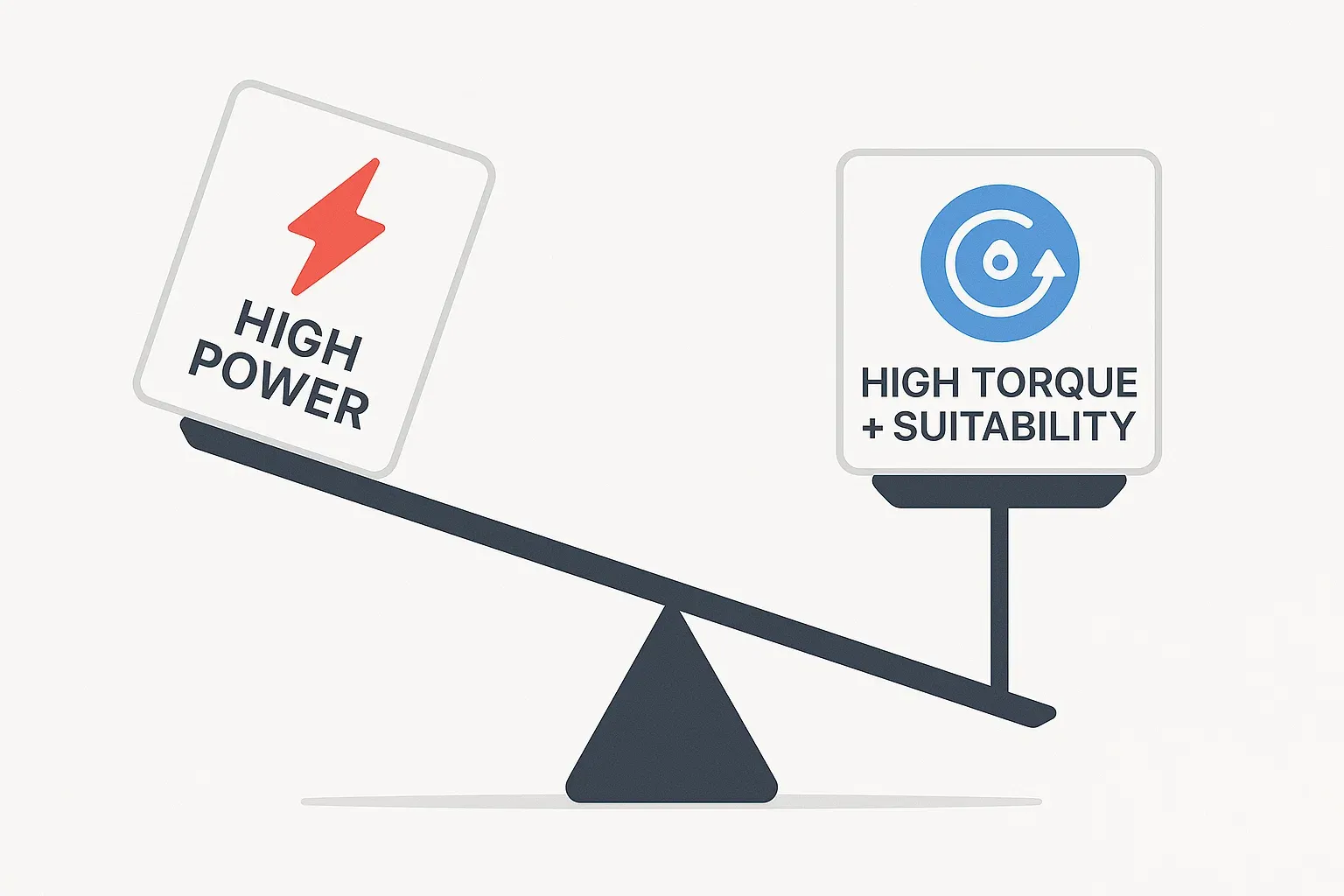

Metallzerkleinerer sind typischerweise langsam laufende Maschinen mit hohem Drehmoment. Sie nutzen enorme Kraft, um starre, spröde Materialien zu zerreißen, zu scheren und zu brechen. Ihre Schneidwerkzeuge sind dick und robust und halten hohen Belastungen stand.

- Warum sie bei Teppichen scheitern: Teppiche sind nicht spröde. Das hohe Drehmoment geht verloren, da sich das biegsame Material einfach dehnt, biegt und um die langsam laufenden Wellen wickelt. Der Aktenvernichter kann nicht sauber zubeißen, um einen Schnitt einzuleiten. Anstatt zu zerkleinern, verwickelt es sich, was zu dem oben beschriebenen Stau führt.

Kunststoffzerkleinerer und -granulatoren: Hohe Geschwindigkeit vs. hohe Zähigkeit

Kunststoffzerkleinerer und -granulatoren arbeiten nach einem anderen Prinzip. Sie verfügen typischerweise über einen offenen Hochgeschwindigkeitsrotor mit scharfen, präzise abgewinkelten Messern, die starre Kunststoffe zerschneiden oder „absplittern“.

- Warum sie bei Teppichen scheitern: Die hohe Drehzahl ist für faserige Materialien eine Katastrophe. Sie verstärkt den Wickeleffekt nahezu augenblicklich. Die scharfen, dünnen Klingen sind sehr anfällig für Beschädigungen durch abrasive Verunreinigungen im Teppich und werden schnell stumpf. Darüber hinaus erzeugt die hohe Drehzahl Reibung und Hitze, wodurch die Teppichfasern oft zu einem festen Block verschmelzen und die Schneidkammer zerstören können.

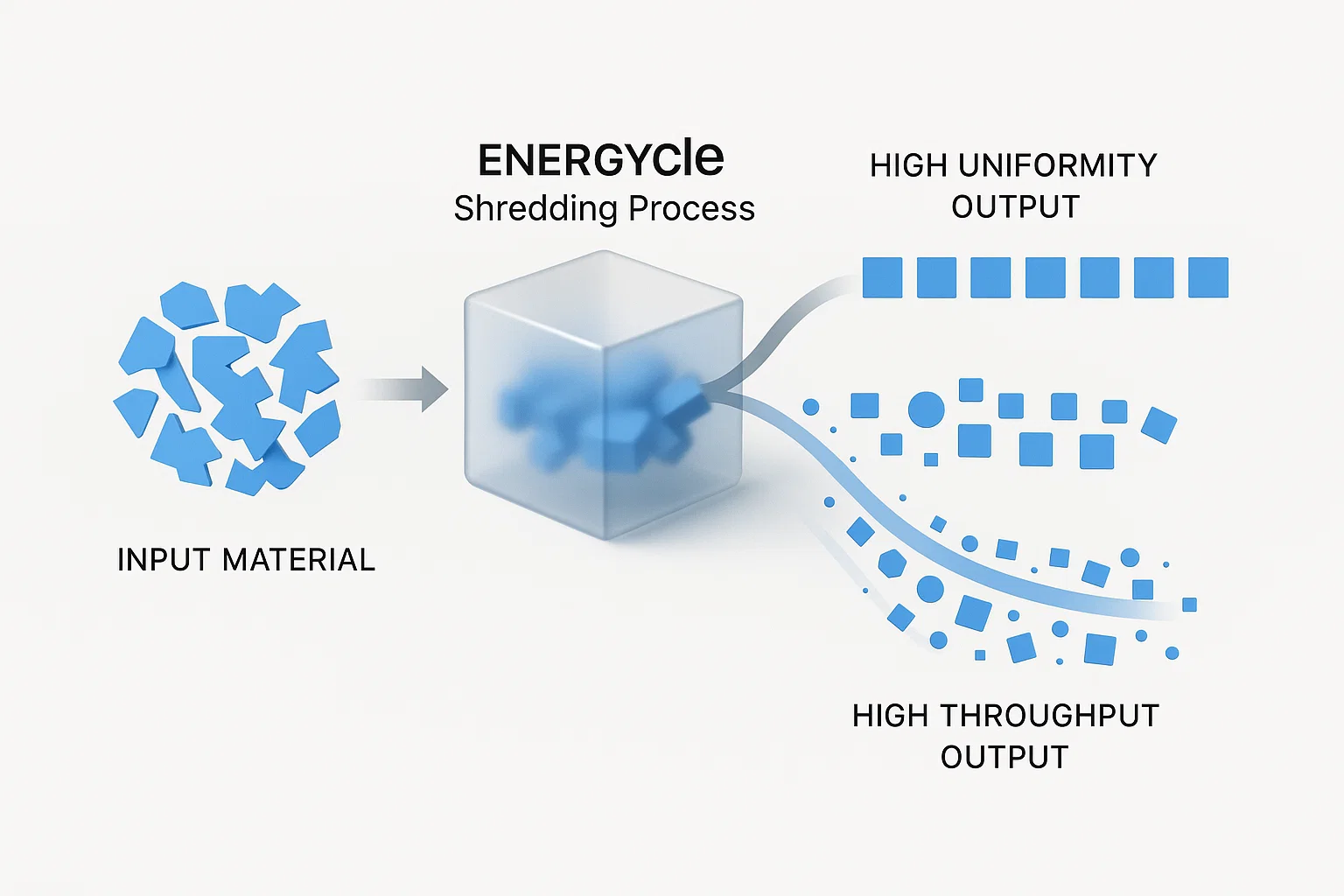

Ein vergleichendes Arbeitsablaufdiagramm, das die Unterschiede in der Verarbeitung veranschaulicht.

| Prozessphase | Standard-Schredder (z. B. Kunststoffgranulator) | Energycle Machine Spezialist für Teppichschredder |

|---|---|---|

| Materialzufuhr | Teppich mit geringer Dichte „schwebt“ über dem Rotor und ist schwer zu greifen. | Der Hydraulikzylinder drückt das Material aktiv in den Rotor und sorgt so für eine positive Zufuhr. |

| Schneidwirkung | Hochgeschwindigkeitsmesser erfassen lange Fasern und leiten so die Umwicklung ein. | Speziell geformte, langsam laufende Messer schneiden gegen ein Gegenmesser und verhindern so ein Verwickeln. |

| Durchsatz | Häufiges Verklemmen und Ausfallzeiten zum Reinigen. Material schmilzt durch Reibung. | Kontinuierliche, gleichmäßige Verarbeitung mit minimalen Unterbrechungen. |

| Klingenverschleiß | Schnelles Abstumpfen durch Schleifunterlage und Sand. Häufiger Austausch erforderlich. | Gehärtete, verschleißfeste Stahlklingen sorgen für eine lange Lebensdauer. |

| Ausgabe | Inkonsistent, enthält oft lange, ungeschnittene Streifen und geschmolzene Klumpen. | Einheitliche, kontrollierte Partikelgröße, bestimmt durch ein austauschbares Sieb. |

Die technische Lösung: Anatomie eines speziellen Teppichschredders

Das Erkennen dieser einzigartigen Herausforderungen ist der erste Schritt. Der zweite ist die Entwicklung einer Maschine, die diese Herausforderungen meistert. Bei Energycle Machine haben wir erhebliche Forschungs- und Entwicklungsarbeit in die Entwicklung robuster Lösungen für problematische Abfallströme investiert. Aktenvernichter für Teppiche ist kein modifizierter Kunststoffzerkleinerer, sondern ein speziell angefertigtes Gerät.

Hier sind die wichtigsten Designelemente, die einen professionellen Teppichschredder auszeichnen:

- Spezielles Anti-Wrapping-Rotordesign: Dies ist das Herzstück der Maschine. Anstelle eines einfachen zylindrischen Rotors verfügen unsere Teppichschredder über einen segmentierten oder speziell profilierten Rotor. Die Messer sind in einem speziellen Muster angeordnet, das das Aufwickeln langer Fasern um die Welle aktiv verhindert und so einen kontinuierlichen Schneidvorgang gewährleistet.

- Fortschrittliche Schneide- und Klingentechnologie: Wir verwenden einzigartig geformte, konkave Messer aus proprietären gehärteten Stahllegierungen. Diese Messer erzeugen eine schneidende, reißende Wirkung, anstatt mit hoher Geschwindigkeit zu scheren. Diese robuste Konstruktion ist deutlich widerstandsfähiger gegen Abrieb durch Teppichrücken und eingebetteten Schmutz, was die Lebensdauer der Klingen deutlich verlängert und die Betriebskosten senkt.

- Intelligenter hydraulischer Drücker (Ram): Teppiche sind sperrig, aber nicht dicht. Ein Schwerkraftsystem ist ineffizient. Unsere Zerkleinerer verfügen über einen lastabhängigen Hydraulikzylinder, der das Teppichmaterial kraftvoll und intelligent in den Rotor drückt. Dies gewährleistet einen konstanten, positiven Förderdruck, verhindert Materialbewegungen auf dem Rotor und maximiert den Durchsatz.

- Bildschirmklassifizierung für präzise Ausgabe: Effektives Recycling erfordert ein konsistentes, homogenes Ausgangsmaterial für den nächsten Prozess (z. B. Pyrolyse, Extrusion oder Faserrückgewinnung). Unsere Teppichschredder sind mit robusten, austauschbaren Sieben unter der Schneidkammer ausgestattet. Das zerkleinerte Material wird zurückgehalten, bis es klein genug ist, um durch die Sieblöcher zu passen. Dies garantiert eine gleichmäßige Partikelgröße, die genau auf Ihre Anforderungen zugeschnitten ist. Das einzigartige Design verstehen ist der Schlüssel zur Wertschätzung seiner Effizienz.

- Robuster Antriebsstrang mit Überlastschutz: Das Antriebssystem ist so konstruiert, dass es bei niedrigen Drehzahlen ein hohes Drehmoment liefert und so die nötige Kraft bereitstellt, um selbst dichte Träger- und Faserklumpen ohne Abwürgen zu durchtrennen. Fortschrittliche elektronische und mechanische Überlastsysteme schützen den gesamten Antriebsstrang vor Schäden, falls versehentlich ein nicht zerkleinerbarer Gegenstand (z. B. ein großes Metallstück) eindringt.

Durch die Integration dieser Funktionen verwandelt ein Einwellen-Zerkleinerer von Energycle Machine die problematische Aufgabe des Teppichzerkleinerns in einen reibungslosen, effizienten und profitablen industriellen Prozess. Wir laden Sie ein zu Sehen Sie sich diesen Teppichschredder an um diese Prinzipien in Aktion zu sehen.

Der ROI der Spezialisierung: Warum sich die richtige Maschine bezahlt macht

Die Investition in einen speziellen Teppichschredder von Energycle Machine ist keine Ausgabe, sondern eine Investition in Produktivität und Rentabilität.

- Maximierte Betriebszeit und Durchsatz: Reduzieren Sie die Ausfallzeiten, die mit der Beseitigung von Staus und der Reinigung von geschmolzenem Kunststoff verbunden sind, drastisch und erzielen Sie so höhere Verarbeitungsvolumina.

- Konsistente, hochwertige Ausgabe: Produzieren Sie ein einheitliches, sauber geschnittenes und verkaufsfähiges Recyclingmaterial, das auf dem Rohstoffmarkt einen höheren Preis erzielt.

- Drastisch reduzierte Wartungskosten: Profitieren Sie von einer deutlich längeren Lebensdauer der Klingen und einem geringeren Verschleiß der Kernkomponenten wie Motoren und Lager.

- Verbesserte Betriebssicherheit: Eine Maschine, die innerhalb ihrer Konstruktionsparameter arbeitet, ist sicherer. Beseitigen Sie die Risiken, die mit schwerwiegenden Blockaden und überlasteten Motoren verbunden sind.

Indem Sie das richtige Werkzeug für die jeweilige Aufgabe auswählen, verwandeln Sie eine Belastung – sperrigen Teppichabfall – in eine konstante und wertvolle Einnahmequelle.

Häufig gestellte Fragen (FAQ)

1. Kann ein spezialisierter Teppich-Schredder von Energycle Machine auch andere Textilien verarbeiten?

Absolut. Unsere Textilzerkleinerer sind äußerst vielseitig. Sie sind speziell für die Belastbarkeit von Teppichen konzipiert, verarbeiten aber auch andere Fasermaterialien wie Kleidung, Polstermöbel, Matratzen und Industrietextilien wie Garne und Rovings hervorragend.

2. Wovon hängt die endgültige Größe des zerkleinerten Teppichmaterials ab?

Die Ausgabegröße wird durch das in der Maschine installierte Lochsieb präzise gesteuert. Energycle Machine bietet eine große Auswahl an Siebgrößen, typischerweise von 20 mm bis 100 mm, sodass Sie die exakt benötigte Partikelgröße für Ihre nachgelagerten Prozesse erreichen. Wir beraten Sie gerne zur optimalen Größe für Ihre spezifische Anwendung.

3. Wie gehen Ihre Aktenvernichter mit Verunreinigungen wie Metallklammern oder Nägeln im Teppich um?

Unsere Aktenvernichter sind robust gebaut. Das drehmomentstarke, langsam laufende Design in Kombination mit gehärteten Stahlmessern zerkleinert selbst kleine Verunreinigungen wie Heftklammern problemlos. Bei größeren Metallstücken stoppt oder reversiert unser fortschrittliches Überlasterkennungssystem den Rotor automatisch, um Schäden zu vermeiden und Ihre Investition zu schützen.

4. Wie sieht der typische Wartungsplan für einen speziellen Teppichschredder aus?

Die Wartung ist unkompliziert und umfasst im Wesentlichen den regelmäßigen Wechsel und Austausch der Schneide sowie regelmäßige Kontrollen der Hydraulik- und Antriebssysteme. Dank der verschleißfesten Materialien und der robusten Konstruktion sind die Wartungsintervalle eines Energycle Machine-Schredders deutlich länger als bei einer für diesen Einsatzzweck missbrauchten Standardmaschine, was eine maximale Betriebszeit gewährleistet.

Fazit: Treffen Sie die richtige Wahl für Ihren Betrieb

Die Botschaft ist klar: Teppich ist nicht einfach nur Abfall. Seine einzigartige Verbundstruktur erfordert mehr als nur rohe Kraft oder hohe Geschwindigkeit; sie erfordert eine technische Lösung. Der Versuch, einen herkömmlichen Metall- oder Kunststoffzerkleinerer zu verwenden, führt zu Frustration, finanziellen Verlusten und Misserfolg.

Nur ein spezieller Teppichschredder erschließt zuverlässig und profitabel das Potenzial dieses anspruchsvollen Abfallstroms. Mit einer Maschine, die speziell für die besonderen Anforderungen von Teppichen entwickelt wurde – von Anti-Wickel-Rotoren bis hin zu intelligenten Zuführsystemen – rüsten Sie Ihren Betrieb für den Erfolg.

Sind Sie bereit, Ihr Teppichabfallproblem in eine profitable Gelegenheit zu verwandeln?

Das Expertenteam von Energycle Machine unterstützt Sie gerne bei der Auswahl der perfekten Zerkleinerungslösung für Ihre spezifischen Anforderungen. Wir analysieren Ihr Material, Ihre Durchsatzanforderungen und Ihre Betriebsziele und empfehlen Ihnen eine Maschine mit unübertroffener Leistung und Zuverlässigkeit.

Kontaktieren Sie uns noch heute für eine unverbindliche Beratung oder ein detailliertes Angebot. Lassen Sie uns gemeinsam eine profitablere und nachhaltigere Zukunft gestalten.

Einleitung: Der unsichtbare Held Ihrer Recyclinglinie

In der komplexen und anspruchsvollen Welt des industriellen Kunststoffrecyclings ist der Kunststoffgranulator der letzte, entscheidende Schritt. Er ist die Maschine, die verarbeitete Kunststoffflocken in gleichmäßige, hochwertige Pellets für den industriellen Markt verwandelt. Sein konstanter und zuverlässiger Betrieb ist direkt mit der Rentabilität und dem Ruf Ihrer Anlage verbunden. Wie bei jeder Hochleistungsindustriemaschine ist die Spitzenleistung eines Granulators jedoch keine Selbstverständlichkeit; sie ist das Ergebnis sorgfältiger, proaktiver Wartung.

Unerwartete Ausfallzeiten, schwankende Pelletqualität und vorzeitiger Komponentenausfall sind nicht nur betriebswirtschaftlich problematisch, sondern belasten auch Ihr Geschäftsergebnis erheblich. Eine strukturierte Wartungsstrategie ist daher eine Ihrer wertvollsten Investitionen. Energycle Machine entwickelt nicht nur robuste und effiziente Recyclinganlagen, sondern arbeitet eng mit unseren Kunden zusammen, um sicherzustellen, dass sie über den gesamten Lebenszyklus der Maschine eine maximale Rendite erzielen.

Dieser umfassende Leitfaden enthält eine detaillierte Wartungscheckliste für Anlagenleiter, Wartungsteams und Bediener. Die Einhaltung dieses Plans erhöht die Sicherheit, verlängert die Lebensdauer Ihrer Anlagen und gewährleistet Ihre Kunststoffpelletierer liefert stets die Qualitätsergebnisse, die Ihre Kunden verlangen.

Der strategische Wert proaktiver Wartung

Bevor wir uns mit der Checkliste befassen, ist es wichtig zu verstehen Warum Das ist wichtig. Der Übergang von einer reaktiven („Reparieren, wenn etwas kaputt ist“) zu einer proaktiven Wartungskultur bringt konkrete Vorteile:

- Längere Lebensdauer der Ausrüstung: Durch regelmäßige Wartung wird verhindert, dass sich kleinere Probleme zu katastrophalen Ausfällen entwickeln, und die Betriebsdauer Ihrer Anlage wird erheblich verlängert.

- Konstante Pelletqualität: Gut gewartete Klingen, Matrizen und Siebe produzieren gleichmäßige Pellets. Uneinheitliche Größe, Form oder das Vorhandensein von Feinanteilen können zu Ausschuss führen und Ihrem Ruf auf dem Markt schaden.

- Verbesserte Betriebssicherheit: Eine ordnungsgemäß gewartete Maschine ist eine sicherere Maschine. Regelmäßige Überprüfungen von Sicherheitsvorrichtungen, Not-Aus-Schaltern und elektrischen Systemen sind zum Schutz Ihres Teams unerlässlich.

- Reduzierte Betriebskosten: Durch proaktive Wartung werden kostspielige Notfallreparaturen minimiert, der Energieverbrauch gesenkt (scharfe Klingen benötigen beispielsweise weniger Strom) und teure Produktionsunterbrechungen vermieden.

- Verbesserter Durchsatz: Eine optimierte Maschine läuft ohne Unterbrechung mit der vorgesehenen Kapazität und maximiert so Ihre Leistung und Ihren Umsatz.

Ihr umfassender Wartungsplan für Kunststoffpelletierer

Ein erfolgreiches Wartungsprogramm basiert auf Routine. Wir haben die wesentlichen Aufgaben in Tages-, Wochen- und Monats-/Quartalspläne unterteilt, um einen überschaubaren und effektiven Arbeitsablauf zu schaffen.

Diagramm: Mehrstufiger Wartungsworkflow

Um den Zeitplan besser zu veranschaulichen, können Sie diesen mehrstufigen Ansatz in Betracht ziehen:

Wartungsprogramm für Kunststoffgranulatoren

TÄGLICHE AUFGABEN (Vor dem Start und nach dem Herunterfahren) – STIFTUNG

- Sichtprüfung, Sicherheitsprüfungen, Schmutzentfernung, Reinigung

- Aufgaben auf Bedienerebene, minimale Werkzeuge erforderlich

WÖCHENTLICHE AUFGABEN - ROUTINEOPTIMIERUNG

- Klingen-/Schneidwerksprüfung, Lagerschmierung, Siebprüfung

- Erfordert geschultes Personal, grundlegende Handwerkzeuge

MONATLICHE / VIERTELJÄHRLICHE AUFGABEN - GRÜNDLICHER SYSTEMGESUNDHEITSCHECK

- Motor- und Getriebeinspektion, Überprüfung des Hydrauliksystems

- Durchgeführt von erfahrenen Wartungstechnikern

Tägliche Wartungskontrollen: Die 15-Minuten-Regel

Diese Schnellprüfungen, die zu Beginn und am Ende jeder Schicht durchgeführt werden, sind Ihre erste Verteidigungslinie gegen unerwartete Ausfallzeiten.

Vor der Inbetriebnahme:

- Allgemeine Sichtprüfung: Gehen Sie um den gesamten Pelletierer herum. Achten Sie auf lose Schrauben, beschädigte Kabel oder Anzeichen von Flüssigkeitslecks (Öl oder Wasser) auf dem Boden unter der Maschine.

- Sicherheitsvorrichtungen prüfen: Stellen Sie sicher, dass alle Schutzvorrichtungen, Abdeckungen und Paneele sicher angebracht sind und ordnungsgemäß funktionieren. Betreiben Sie die Maschine niemals mit umgangenen Sicherheitsfunktionen.

- Not-Aus überprüfen: Testen Sie die Not-Aus-Tasten physisch, um sicherzustellen, dass sie zugänglich und funktionsfähig sind.

- Reinigen Sie die Schneidkammer und den Zufuhrbereich: Überprüfen Sie den Einfülltrichter und die Schneidkammer auf Kunststoffrückstände, Fremdkörper (z. B. Metallverunreinigungen) oder Rückstände vom vorherigen Durchgang. Eine saubere Kammer verhindert Verunreinigungen und Klingenschäden.

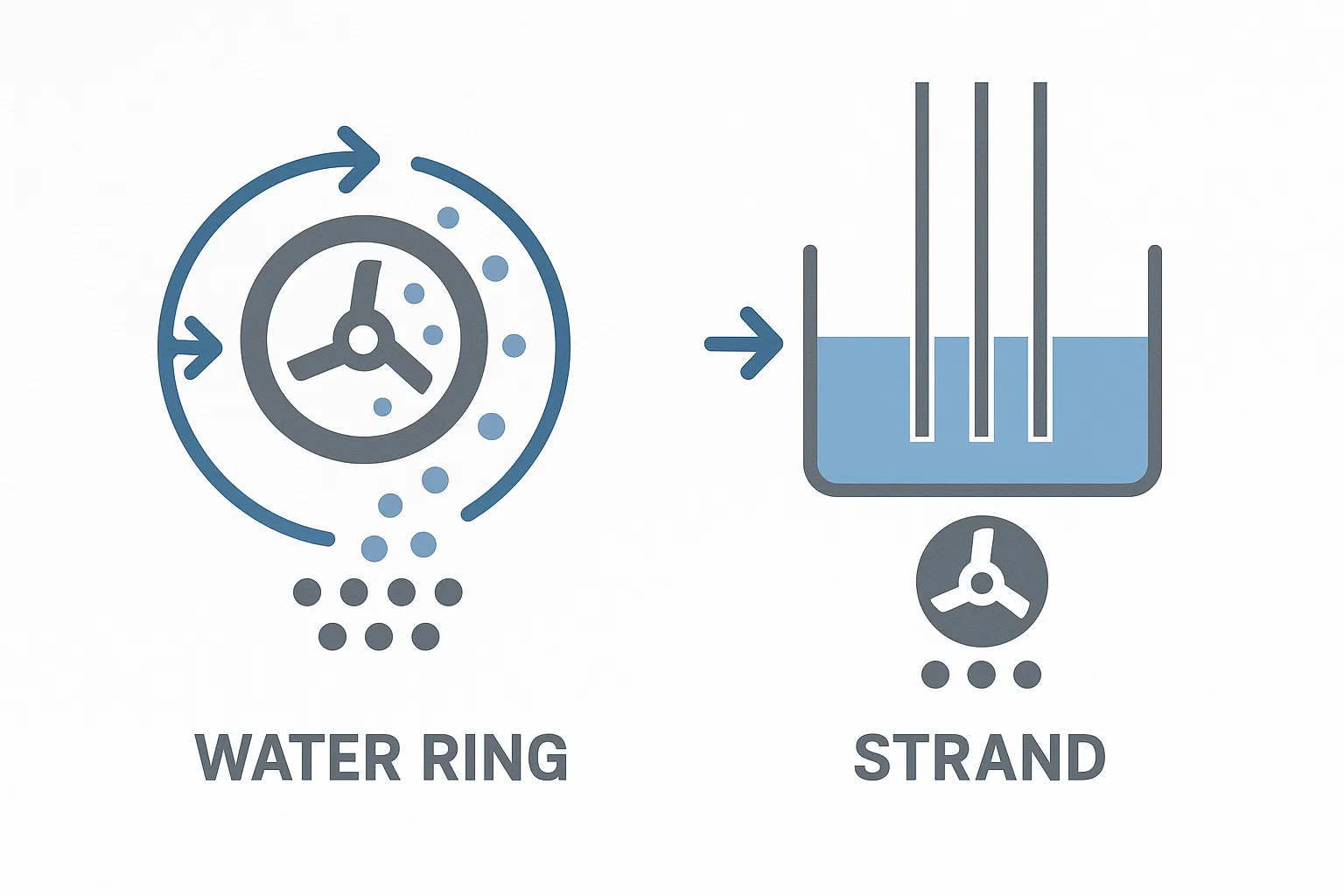

- Überprüfen Sie das Kühlsystem: Bei Wasserring- oder Unterwassergranulatoren ist sicherzustellen, dass der Wassertank ausreichend gefüllt ist und die Wasserpumpe funktioniert. Stellen Sie sicher, dass die Filter in der Wasserleitung frei sind.

Nach dem Herunterfahren:

- Gründliche Reinigung: Dies ist von größter Bedeutung. Entfernen Sie sämtliche Kunststoffreste aus dem Düsenkopf, der Schneidkammer und dem Pelletauslaufschacht. Abkühlendes und aushärtendes Polymer lässt sich nur schwer entfernen und kann beim nächsten Start erhebliche Schäden verursachen.

- Wischen Sie die Maschine ab: Reinigen Sie die Außenseite der Maschine, um Staub und Feinstaub zu entfernen. Dies sorgt nicht nur für einen sauberen Arbeitsbereich, sondern erleichtert auch das Erkennen zukünftiger Lecks.

- Zuhören und dokumentieren: Der Bediener sollte ungewöhnliche Geräusche, Vibrationen oder Betriebsprobleme während der Schicht dem Wartungsteam melden. Ein einfaches Logbuch ist ein wertvolles Hilfsmittel, um den Zustand der Maschine im Laufe der Zeit zu verfolgen.

Wöchentliche Wartung: Feinabstimmung der Leistung

Diese Aufgaben erfordern einen eher praktischen Ansatz und sind für die Aufrechterhaltung der Ausgabequalität und der mechanischen Integrität von entscheidender Bedeutung.

- Überprüfung und Einstellung der Klinge/des Messers: Das Herzstück Ihres Pelletierers ist sein Schneidsystem.

- Schärfe: Überprüfen Sie die Schneidkanten der rotierenden und stationären Klingen visuell. Stumpfe Klingen reißen den Kunststoff eher, als dass sie ihn abscheren. Dies führt zu einer schlechten Pelletqualität (Schwänze, Feinanteile) und erhöht die Motorbelastung.

- Spielraum: Überprüfen Sie den Abstand zwischen den rotierenden Messern und der Schneidfläche (oder dem stationären Messer). Ein falscher Abstand führt zu ineffizientem Schneiden. Die genauen Abstandsangaben finden Sie im Handbuch Ihrer Energycle-Maschine, da diese je nach Modell und Anwendung variieren.

- Sicherheit: Stellen Sie sicher, dass alle Klingenhalteschrauben mit dem vom Hersteller angegebenen Drehmoment angezogen sind.

- Lagerschmierung:

- Identifizieren Sie alle Schmierstellen für die Hauptrotorlager und andere bewegliche Komponenten.

- Verwenden Sie die richtige Art und Menge Hochtemperaturfett gemäß den Angaben in Ihrem Gerätehandbuch. Überfettung kann ebenso schädlich sein wie Unterfettung, da sie Dichtungen beschädigen und Verunreinigungen anziehen kann.

- Sieb- und Matrizenprüfung:

- Entfernen und überprüfen Sie die Matrizenplatte. Achten Sie auf verstopfte Löcher, die zu ungleichmäßigem Durchfluss und Druckaufbau führen können. Reinigen Sie verstopfte Öffnungen sorgfältig mit geeigneten Werkzeugen (z. B. einer Bohrmaschine mit weichen Messingbohrern).

- Überprüfen Sie das Siebpaket (sofern verwendet) auf Risse oder Verstopfungen und ersetzen Sie es gegebenenfalls.

Monatliche und vierteljährliche Wartung: Ein tiefer Einblick in die Systemintegrität

Ziel dieser gründlichen Inspektionen ist es, Ausfälle größerer Komponenten zu verhindern.

- Motor- und Antriebsstranginspektion (monatlich):

- Antriebsriemen: Überprüfen Sie die Spannung und den Zustand der Antriebsriemen. Achten Sie auf Risse, Ausfransungen oder Verglasungen. Passen Sie die Spannung an oder ersetzen Sie die Riemen bei Bedarf.

- Motor: Achten Sie bei ausgeschalteter und ordnungsgemäß verriegelter Maschine beim manuellen Drehen der Motorwelle auf Rauheit. Stellen Sie sicher, dass die Kühlrippen staubfrei sind, um eine ordnungsgemäße Wärmeableitung zu gewährleisten.

- Getriebeinspektion (monatlich):

- Überprüfen Sie den Ölstand im Schauglas des Getriebes.

- Entnehmen Sie mindestens vierteljährlich eine kleine Probe des Getriebeöls. Achten Sie auf milchiges Aussehen (Hinweis auf Wasserverunreinigung) oder feine Metallpartikel (Hinweis auf Getriebeverschleiß). Planen Sie einen Ölwechsel gemäß den Herstellerempfehlungen oder der Ölanalyse ein.

- Überprüfung des Hydrauliksystems (vierteljährlich – falls zutreffend):

- Überprüfen Sie bei Systemen mit hydraulischen Siebwechslern oder Lochplattenantrieben alle Hydraulikschläuche auf Anzeichen von Abrieb, Rissen oder Lecks, insbesondere um die Armaturen herum.

- Überprüfen Sie den Stand und die Klarheit der Hydraulikflüssigkeit. Tauschen Sie den Hydraulikfilter gemäß dem empfohlenen Wartungsplan aus.

- Inspektion des Schaltschranks (vierteljährlich):

- Sicherheit geht vor: Dies muss von einem qualifizierten Elektriker bei abgeschalteter Hauptstromversorgung durchgeführt werden.

- Öffnen Sie den Hauptschaltschrank und blasen Sie mit Druckluft vorsichtig angesammelten Staub heraus, da dieser Kurzschlüsse verursachen oder eine Brandgefahr darstellen kann.

- Führen Sie eine Sichtprüfung der Anschlüsse und Verbindungen auf Anzeichen von Überhitzung (Verfärbung) oder Lockerheit durch.

Wichtige Sicherheitsbetriebsverfahren (SOPs)

Wartungsarbeiten müssen stets sicher durchgeführt werden. Beachten Sie die folgenden Grundprinzipien:

- Lockout/Tagout (LOTO): Vor Beginn der Wartungsarbeiten muss die Maschine vollständig stromlos gemacht und von der Stromquelle getrennt werden. Um ein versehentliches Einschalten zu verhindern, ist eine Sperre und eine Kennzeichnung anzubringen.

- Persönliche Schutzausrüstung (PSA): Tragen Sie immer die entsprechende persönliche Schutzausrüstung, darunter eine Schutzbrille, schnittfeste Handschuhe (insbesondere beim Umgang mit Klingen) und Stiefel mit Stahlkappen.

- Befolgen Sie die Richtlinien des Herstellers: Ihr Gerätehandbuch ist Ihre wichtigste Ressource. Die robuste Konstruktion eines Energycle-Maschine Ein Pelletierer vereinfacht viele dieser Prozesse, beachten Sie jedoch immer die spezifischen Anweisungen und Spezifikationen, die bereitgestellt werden.

- Umgehen Sie niemals Sicherheitsverriegelungen: Sie dienen Ihrem Schutz. Melden Sie Störungen der Sicherheitseinrichtungen umgehend.

Jenseits der Maschine: Partnerschaft mit Energycle Machine

Die Wahl eines Kunststoffgranulators ist eine langfristige Investition. Design und Verarbeitungsqualität der Maschine spielen eine wichtige Rolle für ihr Wartungsprofil. Bei Energycle Machine konstruieren wir unsere Systeme auf Langlebigkeit, einfachen Zugang zu Schlüsselkomponenten und Betriebssicherheit, was Ihren Wartungsaufwand deutlich vereinfacht.

Unser Engagement geht über die Werkshallen hinaus. Wir bieten umfassenden After-Sales-Support mit ausführlichen Handbüchern, reaktionsschneller technischer Unterstützung und einer ständigen Versorgung mit Original-Ersatzteilen. Die Verwendung von Originalteilen gewährleistet perfekte Passform, Leistung und Langlebigkeit. So schützen wir Ihre Investition und garantieren den einwandfreien Betrieb Ihrer Maschine.

Häufig gestellte Fragen (FAQ)

1. Wie oft sollte ich meine Pelletierklingen schärfen oder austauschen?

Dies hängt stark von der Art des verarbeiteten Kunststoffs und dem Vorhandensein abrasiver Füllstoffe (wie Glasfaser) ab. Bei sauberem LDPE/HDPE können die Klingen mehrere Wochen halten. Bei abrasiven Materialien müssen Sie sie wöchentlich überprüfen und schärfen. Der wichtigste Indikator ist die Pelletqualität. Sobald Sie eine Zunahme an Feinanteilen oder Schwänzen feststellen, ist es Zeit, die Klingen zu warten.

2. Was sind die häufigsten Warnsignale dafür, dass mein Pelletierer sofortige Aufmerksamkeit benötigt?

Achten Sie auf einen plötzlichen Anstieg der Motorstromstärke (ein Zeichen für stumpfe Klingen oder eine Blockierung), ungewöhnliche oder laute Geräusche (Hinweis auf Lager- oder Getriebeprobleme), übermäßige Vibrationen oder sichtbare Öl- oder Wasserlecks. Jedes dieser Symptome erfordert eine sofortige und sichere Abschaltung zur Inspektion.

3. Kann ich für meinen Pelletierer generische oder Ersatzteile von Drittanbietern verwenden?

Obwohl es verlockend sein kann, günstigere Nicht-OEM-Teile zu verwenden, raten wir dringend davon ab. Originalteile von Energycle Machine werden nach präzisen Toleranzen und Materialspezifikationen gefertigt, die speziell auf Ihre Maschine abgestimmt sind. Schlecht passende Teile können zu vorzeitigem Verschleiß anderer Komponenten, Leistungseinbußen und sogar zum Erlöschen Ihrer Garantie führen.

4. Hat die Art des von mir verarbeiteten Kunststoffs Auswirkungen auf den Wartungsplan?

Absolut. Weichere Polymere wie PE und PP stellen geringere Anforderungen an die Komponenten. Härtere, abrasivere Materialien wie glasfaserverstärktes Nylon (PA) oder PC beschleunigen den Verschleiß von Messern, Lochplatten und Zylindern. Wenn Sie häufig die Materialien wechseln, sollten Sie Ihre Wartungsintervalle entsprechend anpassen und bei abrasiven Polymeren häufigere Kontrollen durchführen.

Fazit: Ihr Partner für hervorragende Pelletierqualität

Ein gut gewarteter Kunststoffpelletierer ist der Grundstein für einen profitablen Recyclingbetrieb. Mit dieser strukturierten täglichen, wöchentlichen und monatlichen Checkliste führen Sie nicht nur Wartungsarbeiten durch, sondern investieren auch in Betriebszeit, Qualität und Sicherheit.

Dieser proaktive Ansatz macht Ihr Wartungsteam von der Feuerwehr zum strategischen Partner für den Erfolg Ihres Werks. Er stellt sicher, dass Ihre Ausrüstung, insbesondere ein Hochleistungssystem eines vertrauenswürdigen Partners, über Jahre hinweg eine konstante Rendite erwirtschaftet.

Sind Sie bereit, Ihre Recyclingvorgänge mit einem zuverlässigen, leistungsstarken Kunststoffpelletierer zu verbessern, der auf einfache Wartung ausgelegt ist? Kontaktieren Sie noch heute das Energycle Machine-Team für eine persönliche Beratung oder um ein Angebot für unsere fortschrittlichen Systeme anzufordern.