Приликом обраде ПВЦ профила и сличних материјала, специјализовани Дробилице ПВЦ профила показују јасне предности у односу на стандардне дробилице и у дизајну и у перформансама. Ово поређење истиче кључне разлике, посебно у руковању дугим профилима, смањењу прашине и побољшању квалитета рециклираних пелета – кључних фактора за информисан избор опреме.

Поређење дизајна и перформанси

Карактеристике дизајна направљеног за ту сврху

Пројектоване посебно за издужене ПВЦ профиле и лимове, дробилице за ПВЦ профиле имају широке хоризонталне или кружне отворе за убацивање. Ово омогућава директно убацивање дугих материјала без претходног сечења. Насупрот томе, конвенционалне дробилице користе универзалне отворе за убацивање који су боље прилагођени компактним или мањим материјалима, често захтевајући додатне фазе сечења које повећавају оперативну сложеност и утрошак времена.

Оптимизација механизма сечења

Модели специфични за ПВЦ обично укључују конфигурације ротора типа V или равних лопатица са оптимизованим поравнањем лопатица и угловима сечења. Оне прецизно одговарају јединственој затезној чврстоћи и крутости ПВЦ-а за конзистентну фрагментацију. Стандардне дробилице углавном користе генеричкије дизајне са канџама или једном равном лопатицом који се боре са својствима материјала ПВЦ-а, често доводећи до неуједначених величина честица или субоптималне фрагментације.

Напредно управљање честицама

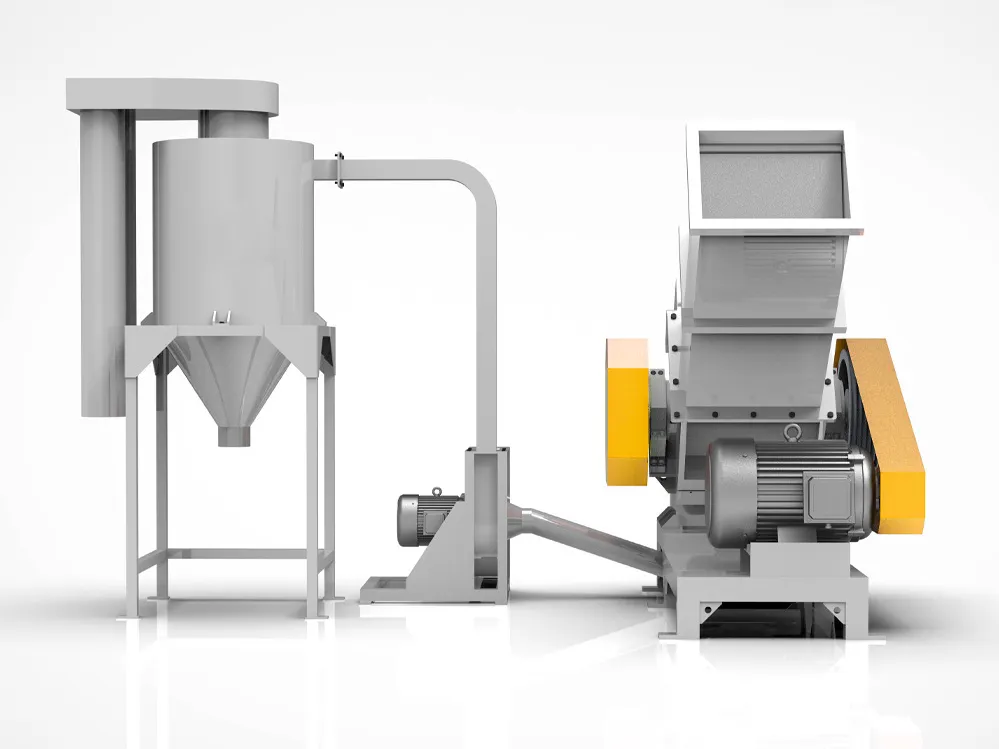

Дробилице профила често интегришу ефикасне системе за задржавање прашине (као што су циклонски сепаратори) или затворене структуре како би се минимизирале честице у ваздуху. Конвенционалним јединицама обично недостају такве циљане мере, што потенцијално може довести до контаминације на радном месту и губитка материјала.

Разматрања побољшане издржљивости

Дробилице за ПВЦ обично користе сечива од висококвалитетног легираног челика (нпр. D2 или DC53) са спољним дизајном лежајева који штите основне компоненте од абразивног хабања. Стандардне дробилице имају основније одредбе о издржљивости, што захтева чешће одржавање приликом обраде круте пластике попут ПВЦ-а.

Оперативне предности дробилица ПВЦ профила

Поједностављена обрада издужених делова

Способан да директно рукује вишеметарским ПВЦ секцијама, специјализовани дизајн увлачења елиминише захтеве за претходним сечењем уобичајене код стандардних јединица. Ова оперативна ефикасност смањује потребе за радном снагом и побољшава континуитет производне линије – што је посебно вредно у великим операцијама рециклаже ПВЦ-а.

Побољшана усклађеност са еколошким прописима

Прерада ПВЦ-а често ствара проблематичну прашину. Дробилице профила ублажавају овај проблем оптимизованим брзинама ротора и интегрисаним системима за сакупљање, побољшавајући безбедност на раду, смањујући расипање материјала и јачајући акредитиве корпоративне одрживости.

Врхунски квалитет рециклираног производа

Прецизно пројектовани механизми сечења производе пелете конзистентне величине и правилног облика са минималним садржајем праха. Овај висококвалитетни рециклат олакшава даљу обраду (нпр. бризгање или екструзију), повећавајући вредност материјала. Стандардне дробилице често дају неконзистентне честице које угрожавају квалитет рециклираног материјала.

Упутство за избор специфично за апликацију

За операције првенствено усмерене на ПВЦ профиле, цеви или сличну рециклажу издужене пластике, дробилице специфичне за ПВЦ пружају врхунску ефикасност и квалитет излаза. Њихов прилагођени дизајн изузетно добро решава изазове специфичне за материјал, посебно за предузећа која дају приоритет континуираном раду, еколошкој одговорности и квалитету рециклираног материјала. Конвенционалне дробилице остају погодне за прераду различитих, мањих токова пластичног отпада уз ниже капиталне трошкове, али са ограниченом функционалношћу.

Улагање у Дробилица ПВЦ профила оптимизује производне токове рада, истовремено побољшавајући ефикасност рециклаже и квалитет производа – кључне конкурентске предности на данашњем тржишту. Ова наменски направљена решења илуструју вредност циљаног инжењеринга, при чему реномирани произвођачи обично нуде прилагођене конфигурације како би се задовољили специфични оперативни захтеви.