اخبار اعادة التدوير

في عالمنا اليوم، لم تعد إعادة تدوير الزجاجات البلاستيكية مجرد ضرورة بيئية، بل استراتيجية عمل ذكية. للمصنعين ومشتري معدات إعادة التدوير الصناعية الباحثين عن حلول موثوقة وفعالة، تقدم شركة Energycle Machine آلات إعادة تدوير متطورة مصممة خصيصًا لإعادة تدوير الزجاجات البلاستيكية. تستكشف هذه المقالة تقنية آلات إعادة تدوير الزجاجات البلاستيكية وفوائدها وتطبيقاتها، مسلطةً الضوء على تميز شركة Energycle Machine كمزود موثوق في هذه الصناعة الحيوية.

فهم آلات إعادة تدوير الزجاجات البلاستيكية

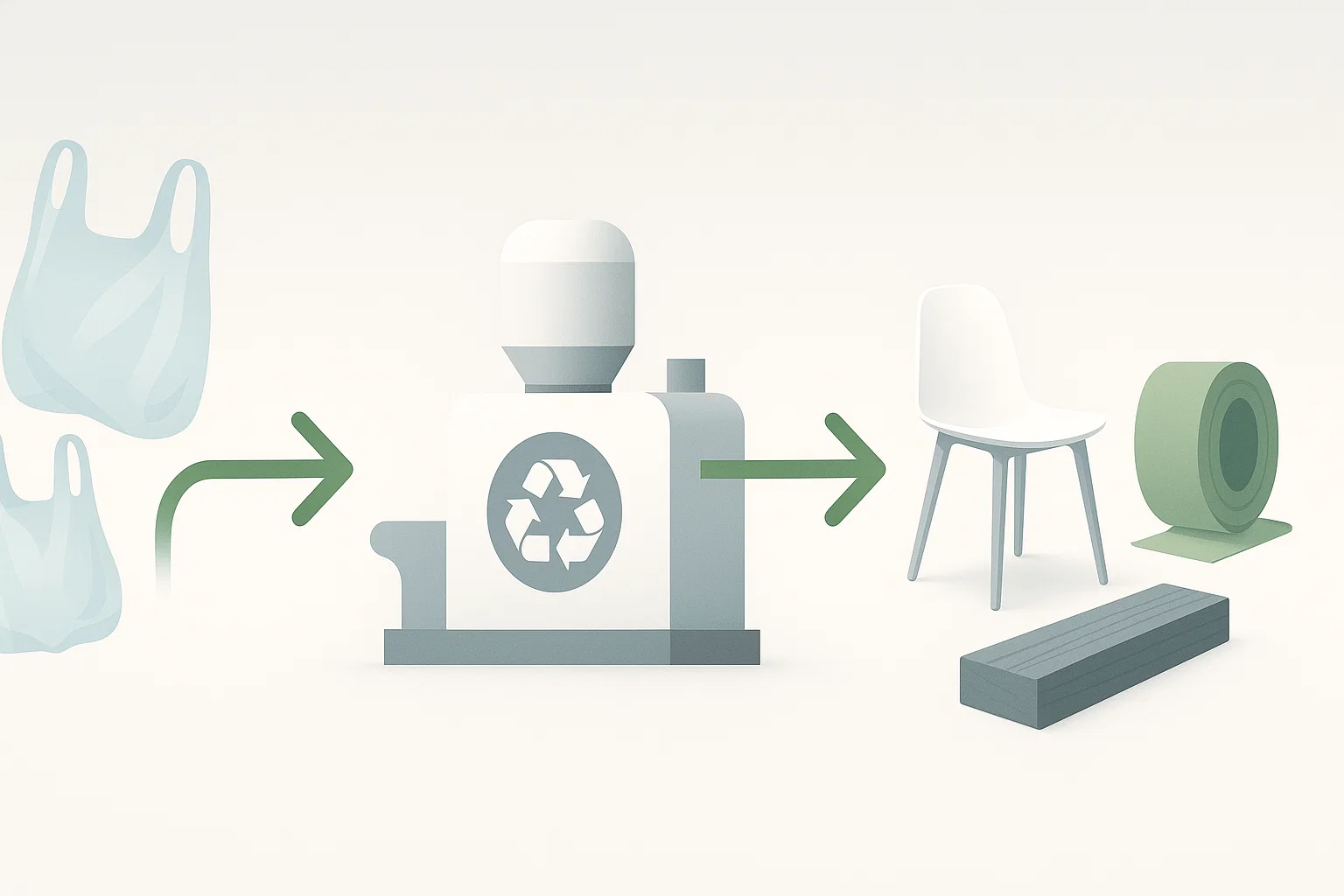

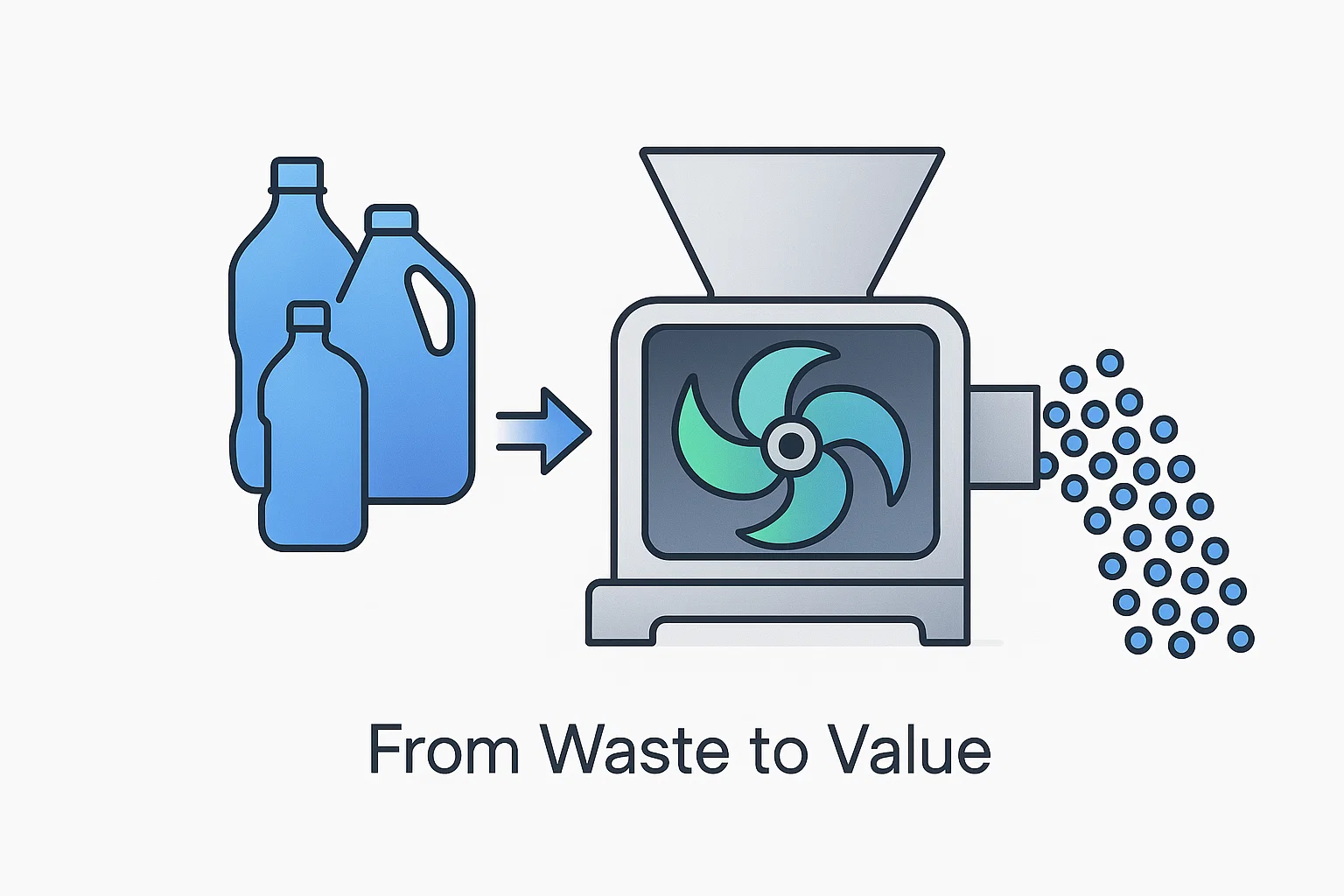

آلات إعادة تدوير الزجاجات البلاستيكية هي أنظمة متطورة تُحوّل الزجاجات البلاستيكية المستعملة إلى مواد قابلة لإعادة الاستخدام. تؤدي هذه الآلات عادةً عدة وظائف رئيسية: سحق الزجاجات البلاستيكية، وتنظيفها، وإزالة الملصقات عنها، وتجفيفها لإنتاج رقائق أو حبيبات بولي إيثيلين تيريفثالات (PET) عالية الجودة. يمكن بعد ذلك استخدام هذه المواد المعاد تدويرها في تصنيع منتجات بلاستيكية جديدة، مما يدعم الاقتصاد الدائري ويُقلل من الأثر البيئي.

تستخدم آلات إعادة التدوير من شركة Energycle Machine تقنيات متطورة لضمان الدقة والكفاءة في كل مرحلة من مراحل العملية. صُممت أنظمتها للتعامل مع مستويات متفاوتة من التلوث وأنواع مختلفة من الزجاجات البلاستيكية، مما يوفر حلولاً مصممة خصيصاً لتلبية احتياجات المصنّعين وخبراء إعادة التدوير.

الميزات والفوائد الرئيسية

- كفاءة عالية وأتمتة: تعمل آلات إعادة تدوير الزجاجات البلاستيكية من Energycle Machine تلقائيًا مع الحد الأدنى من التدخل اليدوي، مما يعزز الإنتاجية ويقلل من تكاليف العمالة.

- المعالجة الشاملة: من السحق إلى تجفيف المياه، توفر الآلات خط إعادة تدوير كامل يضمن رقائق PET نظيفة ومطابقة للمعايير الصناعية ومناسبة لإعادة الاستخدام المباشر.

- التأثير البيئي: من خلال تمكين إعادة تدوير الزجاجات البلاستيكية بشكل فعال، تدعم شركة Energycle Machine الحد من النفايات والحفاظ على الموارد، بما يتماشى مع أهداف الاستدامة العالمية.

- حلول قابلة للتخصيص: مع إدراك أن الصناعات المختلفة لها متطلبات فريدة، تقدم شركة Energycle Machine تكوينات مخصصة لتلبية أحجام الإنتاج المحددة ومعايير الجودة.

تطبيقات للمصنعين والمشترين الصناعيين

يستفيد المصنعون الذين يتطلعون إلى دمج البلاستيك المعاد تدويره في خطوط إنتاجهم من معدات Energycle Machine الموثوقة التي تضمن جودة ثابتة للمواد. ويمكن لمشتري معدات إعادة التدوير الصناعية الوثوق بهذه الآلات لتقديم أداء قوي، مما يساعدهم على تلبية المتطلبات التنظيمية المتزايدة وتوقعات المستهلكين للمنتجات المستدامة.

إن تنوع أنظمة إعادة التدوير الخاصة بشركة Energycle Machine يجعلها مناسبة لمختلف القطاعات، بما في ذلك التعبئة والتغليف، والسيارات، والمنسوجات، والسلع الاستهلاكية، حيث يتم تقدير مادة PET المعاد تدويرها بشكل متزايد.

لماذا تختار جهاز Energycle؟

بفضل سمعتها القوية في مجال الخبرة التقنية والابتكار، تجمع شركة Energycle Machine بين الخبرة الصناعية وأحدث التقنيات. ويضمن التزامها بالجودة وخدمة العملاء حصول عملائها ليس فقط على آلات عالية الجودة، بل أيضًا على دعم وصيانة مستمرين.

إن دمج آلات إعادة التدوير الخاصة بشركة Energycle Machine في عملياتك يعني الاستثمار في حل مستقبلي يعزز من اعتماد شركتك على البيئة وكفاءتها التشغيلية.

الأسئلة الشائعة

س1: ما هي أنواع الزجاجات البلاستيكية التي يمكن لآلات إعادة التدوير الخاصة بشركة Energycle Machine معالجتها؟

ج1: تم تصميم الآلات في المقام الأول لزجاجات PET، بما في ذلك المياه المعدنية والمشروبات الغازية وحاويات المشروبات الأخرى، وتستوعب أحجامًا ومستويات تلوث مختلفة.

س2: ما مدى أتمتة آلات إعادة التدوير؟

A2: تتميز أنظمة Energycle Machine بمستويات عالية من الأتمتة، بما في ذلك عمليات السحق والغسيل وإزالة العلامات والتجفيف، مما يتطلب الحد الأدنى من الإشراف اليدوي.

س3: هل يمكن استخدام رقائق البولي إيثيلين تيرفثالات المعاد تدويرها مباشرة في التصنيع؟

ج3: نعم، إن رقائق البولي إيثيلين تيريفثالات المعاد تدويرها التي يتم إنتاجها تلبي معايير الصناعة ويمكن استخدامها مباشرة لتصنيع منتجات بلاستيكية جديدة.

س4: هل تقدم شركة Energycle Machine حلول إعادة تدوير مخصصة؟

ج٤: بالتأكيد. يُصمّمون أنظمة إعادة التدوير الخاصة بهم لتتناسب مع احتياجات العملاء وقدراتهم الإنتاجية ومتطلبات الجودة.

اتخذ الخطوة التالية مع جهاز Energycle

للمصنعين والمشترين الصناعيين الملتزمين بممارسات الاستدامة والتميز التشغيلي، تقدم شركة Energycle Machine المزيج الأمثل من الابتكار والموثوقية والخبرة في مجال آلات إعادة تدوير الزجاجات البلاستيكية. اكتشف كيف يمكن لشركة Energycle Machine إحداث نقلة نوعية في عملية إعادة التدوير لديك بزيارة صفحة نظام إعادة تدوير زجاجات PET أو التواصل مع فريقهم اليوم لطلب عرض سعر شخصي.

في ظلّ الظروف الصناعية الراهنة، لا يقتصر دور تحسين عملية إعادة تدوير البلاستيك على دعم الاستدامة البيئية فحسب، بل يُحسّن أيضًا كفاءة العمليات والربحية بشكل ملحوظ. في Energycle، نتخصص في توفير حلول متطورة لإعادة تدوير البلاستيك، بما في ذلك أحدث آلات إعادة تدوير البلاستيك المُصمّمة خصيصًا لتلبية مختلف الاحتياجات الصناعية.

فيما يلي عشر نصائح عملية معتمدة من قبل الخبراء لزيادة الكفاءة في عمليات إعادة تدوير البلاستيك.

1. الفرز السليم عند المصدر

تبدأ كفاءة إعادة تدوير البلاستيك من المصدر. يُقلل الفرز السليم التلوث بشكل كبير ويُحسّن نقاء وجودة المواد المُعاد تدويرها. جهّز صناديق فرز مُعلّمة بوضوح، وعلّم موظفيك كيفية الفرز الفعال منذ البداية.

- صناديق إعادة التدوير ذات العلامات الواضحة

- التدريب للموظفين

- التدقيقات والملاحظات المنتظمة

2. استثمر في آلات إعادة تدوير البلاستيك المتقدمة

يُمكن أن يُحسّن استخدام آلات إعادة تدوير البلاستيك الحديثة، مثل تلك التي تُقدّمها شركة Energycle، عملية إعادة التدوير لديك بشكل كبير. تتميز هذه الآلات بتقنيات مُتقدّمة تُتيح:

- يعزز دقة الفرز

- يزيد من سرعة المعالجة

- يقلل من استهلاك الطاقة

ومن خلال دمج هذه الحلول التكنولوجية العالية، تحقق الشركات معدلات إعادة تدوير أعلى وتكاليف تشغيلية أقل.

3. الصيانة الدورية للمعدات

الصيانة الدورية ضرورية لإطالة عمر وكفاءة آلات إعادة تدوير البلاستيك لديك. تساعد عمليات الفحص الدورية والصيانة الاستباقية على:

- تقليل وقت التوقف

- منع الأعطال المكلفة

- ضمان الإنتاجية المستمرة

تم تصميم آلات إعادة تدوير البلاستيك من Energycle لتكون سهلة الصيانة والمتانة، مما يضمن أقصى قدر من التشغيل والكفاءة.

4. تحسين سير العمل وتصميم العملية

يُقلل سير العمل الفعّال من الحركات غير الضرورية، ويُقلل من التأخير، ويُبسّط عملية إعادة تدوير البلاستيك. قيّم وأعد تصميم مخطط إعادة التدوير الخاص بك لتحقيق ما يلي:

- تقليل المسافات المادية بين مراحل المعالجة

- تحسين التعامل مع المواد

- تحسين حلول التخزين

5. تدريب القوى العاملة لديك

يؤثر العمال المهرة ذوو الخبرة بشكل كبير على كفاءة عملية إعادة التدوير. استثمر في برامج تدريبية مستمرة لمساعدة كوادرك على:

- تشغيل الآلات بكفاءة

- فهم معايير إعادة التدوير وأفضل الممارسات

- الحفاظ على السلامة والامتثال

توفر Energycle تدريبًا شاملاً إلى جانب حلول إعادة تدوير البلاستيك الخاصة بنا، مما يمكّن فريقك من تحقيق أقصى قدر من الكفاءة.

6. مراقبة وقياس الأداء

استخدم مؤشرات الأداء الرئيسية (KPIs) لقياس كفاءة عمليات إعادة التدوير لديك. تُمكّنك المراقبة المنتظمة وتحليل البيانات من:

- تحديد الاختناقات وعدم الكفاءة

- اتخاذ قرارات مستنيرة تعتمد على البيانات

- تحسين الأداء التشغيلي بشكل مستمر

7. ضمان مراقبة الجودة

يضمن تطبيق إجراءات صارمة لمراقبة الجودة ثبات جودة البلاستيك المُعاد تدويره. وتشمل ممارسات مراقبة الجودة الفعّالة ما يلي:

- عمليات تفتيش متكررة للمواد الخام والمواد المعاد تدويرها

- استخدام أنظمة الكشف المتقدمة المدمجة في آلات إعادة التدوير

- التصحيح الفوري للمشاكل التي تم تحديدها

8. تعزيز الشراكات والتعاون

يمكن أن يؤدي التعاون ضمن سلسلة التوريد والشراكات الصناعية إلى تبادل أفضل الممارسات والابتكار وكفاءة الموارد. تتعاون Energycle بنشاط مع أصحاب المصلحة في الصناعة لتعزيز حلول إعادة التدوير التعاونية، مما يعزز الكفاءة والاستدامة.

9. الاستفادة من تقنيات الأتمتة والذكاء الاصطناعي

تُحدث الأتمتة والذكاء الاصطناعي ثورةً في صناعة إعادة التدوير. آلات إعادة تدوير البلاستيك الحديثة المُجهزة بالذكاء الاصطناعي قادرة على:

- تحسين دقة الفرز

- التنبؤ باحتياجات الصيانة

- تعزيز الكفاءة والإنتاجية الشاملة

تقدم Energycle آلات إعادة تدوير مبتكرة مزودة بميزات الذكاء الاصطناعي والأتمتة، مما يوفر مزايا تشغيلية كبيرة.

10. اعتماد ممارسات مستدامة

إن دمج الاستدامة في عمليات إعادة التدوير يتجاوز مجرد الكفاءة، فهو يُرسّخ مكانة شركتك كشركة مسؤولة بيئيًا، بما يتماشى مع الامتثال التنظيمي وتوقعات المستهلكين. تشمل الممارسات التي يُنصح باتباعها ما يلي:

- تقليل استهلاك الطاقة والمياه

- تنفيذ مبادئ الاقتصاد الدائري

- الابتكار المستمر في أساليب إعادة التدوير

تم تصميم حلول إعادة التدوير الخاصة بشركة Energycle مع وضع الاستدامة في الاعتبار، مما يساعدك على تحقيق أهدافك البيئية.

الأسئلة الشائعة

س1: كيف تعمل آلات إعادة تدوير البلاستيك الحديثة من Energycle على تحسين الكفاءة؟

تتميز آلات Energycle بقدرات فرز متقدمة، والأتمتة، واستهلاك منخفض للطاقة، مما يعزز الكفاءة والإنتاجية بشكل مباشر.

س2: ما أهمية فرز البلاستيك قبل إعادة تدويره؟

يؤدي الفرز الصحيح إلى تقليل التلوث وتحسين جودة البلاستيك المعاد تدويره وتعزيز كفاءة العملية بشكل كبير.

س3: ما هي الفترة التي يجب أن تخضع فيها آلات إعادة التدوير للصيانة؟

يوصى بإجراء فحوصات الصيانة الدورية شهريًا، مع إجراء عمليات تفتيش شاملة كل ثلاثة أشهر أو نصف سنويًا، اعتمادًا على كثافة الاستخدام.

س4: ما هو التدريب الذي تقدمه شركة Energycle فيما يتعلق بآلات إعادة التدوير الخاصة بها؟

توفر Energycle برامج تدريبية شاملة في التشغيل والسلامة والصيانة مصممة خصيصًا لكل طراز من الآلات.

هل أنت مستعد لتعزيز كفاءة إعادة التدوير الخاصة بك؟

عزز كفاءة إعادة تدوير البلاستيك لديك اليوم بالشراكة مع Energycle. فريقنا الخبير جاهز لإرشادك نحو حلول مثالية مصممة خصيصًا لتلبية احتياجاتك التشغيلية.

طلب عرض أسعار أو اتصل بـ Energycle اليوم للحصول على استشارة شخصية.

في عالم إعادة تدوير البلاستيك والصناعة البلاستيكية، اختيار المعدات المناسبة لضمان الكفاءة والنقاء أمر حاسم. فئة Rumtoo Zig-Zag Air Classifier، المعروفة أيضًا بمصنف الهواء، هي أداة قوية مصممة خصيصًا للتعامل مع أنواع مختلفة من البلاستيك. في هذا الدليل، سنغوص في المواد البلاستيكية التي تناسب بشكل أفضل مع معالج الهواء Zig-Zag الرائد لـ Rumtoo.

فهم مصنف الهواء المتعرج

يفصل جهاز التصنيف الهوائي المتعرج من رومتو المواد بناءً على الوزن والخصائص الديناميكية الهوائية باستخدام تدفق هواء مُتحكم به. تُحسّن هذه التقنية، المثالية لمرافق إعادة التدوير والمُصنّعين، جودة ونقاء المواد البلاستيكية بشكل ملحوظ، مما يُعزز قيمتها السوقية واستدامتها البيئية.

لمزيد من المواصفات التفصيلية، يمكنك استكشاف مصنف الهواء المتعرج من Rumtoo.

المواد البلاستيكية المثالية للمعالجة

اختيار المواد المناسبة أمرٌ بالغ الأهمية لتحقيق أقصى استفادة من مُصنِّف الهواء الخاص بك. إليك أنواع البلاستيك التي تُحقق أفضل النتائج:

1. PET (بولي إيثيلين تيريفثالات)

تستفيد المواد البلاستيكية المصنوعة من مادة PET، والتي تستخدم على نطاق واسع في الزجاجات والتغليف والمنسوجات، بشكل كبير من التصنيف الجوي بسبب كثافتها المنتظمة نسبيًا وطبيعتها خفيفة الوزن.

فوائد PET:

- تحسين النقاء والاتساق

- تحسين كفاءة إعادة التدوير

- الحد من الملوثات والمواد الغريبة

2. البولي إيثيلين عالي الكثافة (HDPE)

يتم استخدام مادة البولي إيثيلين عالية الكثافة بشكل شائع في الحاويات والأنابيب ومكونات السيارات، كما أن طبيعتها القوية تجعلها متوافقة بشكل كبير مع فواصل الهواء.

فوائد البولي إيثيلين عالي الكثافة:

- زيادة الكفاءة في عمليات إعادة التدوير

- انخفاض كبير في التلوث

- مخرجات معاد تدويرها ذات جودة أعلى

3. البولي إيثيلين منخفض الكثافة (LDPE)

يستخدم LDPE بشكل أساسي في أفلام التغليف والأكياس البلاستيكية، وتجعله خصائصه خفيفة الوزن مناسبًا للغاية لجهاز تصنيف الهواء Zig-Zag، مما يضمن فصلًا ممتازًا عن الملوثات.

فوائد البولي إيثيلين منخفض الكثافة:

- تحسين الفصل عن الشوائب الثقيلة

- نقاء فائق للمواد المعاد تدويرها

- زيادة القيمة التجارية

4. PP (البولي بروبيلين)

يُستخدم البولي بروبيلين بكثرة في صناعة التغليف وقطع غيار السيارات والمنسوجات. كثافته المعتدلة وخصائصه الديناميكية الهوائية تتوافق تمامًا مع تقنية تصنيف الهواء.

فوائد PP:

- تحسين جودة الفصل

- قابلية إعادة التدوير والنقاء العالي

- زيادة القيمة السوقية بعد المعالجة

5. PS (البوليسترين)

يستخدم البوليسترين بشكل متكرر في تغليف السلع الاستهلاكية والعزل والإلكترونيات، ويستفيد بشكل كبير من فصل الهواء الدقيق، مما يضمن الحد الأدنى من التلوث المتبادل.

فوائد PS:

- إزالة الملوثات بكفاءة

- مستويات نقاء عالية

- القيمة السوقية المحسنة للبوليسترين المعاد تدويره

المواد الأقل ملاءمة لتصنيف الهواء

على الرغم من تعدد استخداماتها، قد تواجه المصنفات الهوائية قيودًا مع مواد معينة، وخاصة تلك التي لها خصائص أو كثافات ديناميكية هوائية مماثلة، مثل:

- المركبات البلاستيكية المختلطة

- المواد البلاستيكية الملوثة بشدة باستخدام المواد اللاصقة أو الطلاءات

- المواد البلاستيكية الممزوجة بقطع معدنية أو زجاجية

في مثل هذه الحالات، قد تكون هناك حاجة إلى خطوات معالجة مسبقة إضافية قبل التصنيف.

كيف يُحسّن Rumtoo عملية إعادة التدوير لديك

يوفر جهاز تصنيف الهواء Zig-Zag من Rumtoo مزايا كبيرة، بما في ذلك:

- الفصل الدقيق: يضمن تدفق الهواء المصمم خصيصًا دقة الفرز المثالية.

- كفاءة الطاقة: انخفاض استهلاك الطاقة مقارنة بالطرق التقليدية.

- الامتثال البيئي: يساعد الشركات على تلبية متطلبات إعادة التدوير الصارمة.

تتمتع شركة Rumtoo بخبرة واسعة في تكنولوجيا تصنيف الهواء مما يجعلها شريكًا موثوقًا به للشركات المصنعة التي تهدف إلى رفع جودة وكفاءة عمليات إعادة التدوير الخاصة بها.

أفضل الممارسات لتحقيق أقصى قدر من كفاءة مصنف الهواء

لضمان الحصول على نتائج مثلى عند استخدام معالج الهواء Zig-Zag لـ Rumtoo، تأمل في هذه أفضل الممارسات:

- صيانة وفحص معداتك بشكل منتظم

- ضمان المعالجة المسبقة السليمة للبلاستيك (التنظيف والتقطيع)

- مراقبة وضبط إعدادات تدفق الهواء بناءً على أنواع البلاستيك المحددة

- تدريب المشغلين بشكل شامل على التعامل مع المعدات والتعديلات

قسم الأسئلة الشائعة

س: ما الذي يجعل جهاز تصنيف الهواء Zig-Zag من Rumtoo فريدًا من نوعه؟

أ: تقدم تقنية Rumtoo فصلًا ديناميكيًا هوائيًا متفوقًا وكفاءة طاقة محسنة وفرزًا دقيقًا، وهي مثالية لاحتياجات إعادة تدوير البلاستيك المتنوعة.

س: هل يمكن معالجة البلاستيك المختلط بشكل فعال؟

أ: في حين أن المصنف يتميز بقدرته على فرز أنواع معينة من البلاستيك، فإن البلاستيك المختلط قد يتطلب معالجة مسبقة إضافية لتحسين الكفاءة.

س: هل جهاز تصنيف الهواء مناسب للعمليات على نطاق صناعي؟

أ: بالتأكيد. صُمم جهاز تصنيف الهواء المتعرج من Rumtoo خصيصًا للتطبيقات الصناعية، مما يوفر إنتاجية عالية وموثوقية عالية.

س: ما هي الصيانة التي يحتاجها جهاز تصنيف الهواء Zig-Zag؟

أ: ستعمل عمليات التفتيش والتنظيف والفحوصات الروتينية لإعدادات تدفق الهواء على الحفاظ على الأداء الأقصى.

هل أنت مستعد لتحديث عمليات إعادة التدوير الخاصة بك؟

اكتشف كيف يُمكن لجهاز التصنيف الهوائي المتعرج من Rumtoo إحداث نقلة نوعية في عملية إعادة تدوير البلاستيك لديك. تواصل مع Rumtoo اليوم أو اطلب عرض سعر لتعزيز قدراتك في إعادة التدوير، وتقليل التلوث، وتعزيز استدامة أعمالك.

في عالم إعادة تدوير البلاستيك سريع التطور، تُشكل معدات مناولة المواد الفعالة ركيزة أساسية لنجاح العمليات. ومن بين المكونات الأساسية التي تضمن سلاسة سير العمل والإنتاجية المثلى، تبرز حاوية التفريغ اللولبي كآلية لا غنى عنها. يستكشف هذا الدليل الشامل كل ما يحتاجه متخصصو إعادة التدوير الصناعي لمعرفته حول حاويات التفريغ اللولبي، بدءًا من تشغيلها الأساسي ووصولًا إلى معايير الاختيار المتقدمة.

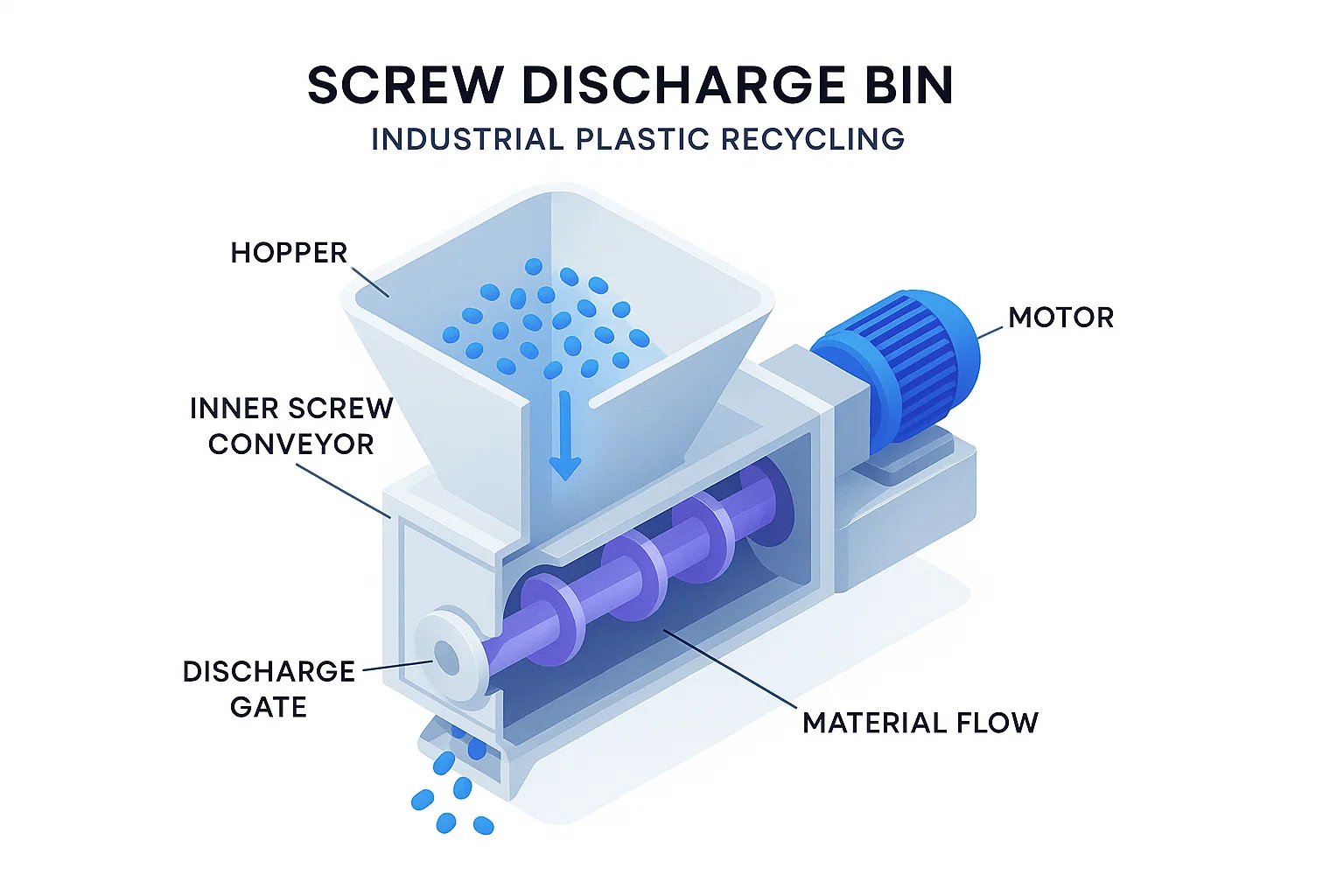

ما هو صندوق تفريغ البراغي?

حاوية التفريغ اللولبية هي نظام متخصص لتخزين ومناولة المواد، مصمم لاستقبال وتخزين وتفريغ المواد البلاستيكية المعالجة بانتظام في مرافق إعادة التدوير. بخلاف الحاويات التقليدية التي تعمل بالجاذبية، تتضمن هذه الوحدات آلية ناقل لولبي داخلية توفر تدفقًا مستمرًا ومتحكمًا للمواد، مع منع حدوث الجسور وتراكم النفايات وغيرها من مشاكل التفريغ الشائعة المرتبطة بالمواد البلاستيكية السائبة.

يتكون التصميم الأساسي من هيكل قمعي أو صندوقي متين مزود بمسمار داخلي أو ناقل لولبي موضوع عند نقطة التفريغ. يضمن هذا التكوين معدلات تدفق ثابتة للمواد، ويقضي على أنماط التفريغ غير المنتظمة التي قد تُعطّل معدات المعالجة اللاحقة.

المكونات الرئيسية وميزات التصميم

العناصر الهيكلية الأساسية

هيكل الصندوقعادةً ما تُصنع هذه الصناديق من الفولاذ المتين أو الفولاذ المقاوم للصدأ، وتتميز بجدران مائلة مُحسّنة لتدفق المواد. غالبًا ما تكون الأسطح الداخلية مصقولة أو مطلية لتقليل الاحتكاك ومنع التصاق المواد.

مجموعة ناقل اللولبيتكون قلب النظام من برغي حلزوني مثبت على عمود مركزي، ومصمم بنسب محددة من الملعب والقطر للتعامل مع أنواع مختلفة من المواد البلاستيكية بشكل فعال.

نظام القيادة:يوفر مزيج المحرك وعلبة التروس ذات السرعة المتغيرة تحكمًا دقيقًا في معدلات التفريغ، مما يسمح للمشغلين بمطابقة الناتج مع متطلبات المعدات اللاحقة.

بوابة التفريغ: يتيح نظام الباب القابل للتعديل في مخرج الحاوية ضبط خصائص تدفق المواد وتشغيله بشكل كامل عند الحاجة.

الميزات المتقدمة

تتضمن صناديق تفريغ البراغي الحديثة ميزات متطورة مثل أجهزة استشعار المستوى، وأنظمة الاهتزاز للمواد الصعبة، وأنظمة التحكم الآلية التي تتكامل بسلاسة مع شبكات التحكم في العمليات في جميع أنحاء المصنع.

كيف تعمل صناديق تفريغ البراغي

يتمحور مبدأ التشغيل حول الدوران المُتحكّم به للناقل اللولبي الداخلي. عند دخول المواد البلاستيكية إلى الحاوية من الأعلى، تستقر حول آلية اللولب. عند الحاجة إلى التفريغ، يدور اللولب بسرعات مُحدّدة مُسبقًا، مُولّدًا حركة إزاحة إيجابية تُحرّك المواد نحو مخرج التفريغ.

يتغلب هذا الإجراء الميكانيكي على الميل الطبيعي لرقائق البلاستيك أو الحبيبات أو المساحيق إلى تكوين جسور أو أنماط تدفق غير متساوية. يضمن التحريك اللطيف والمستمر الذي يوفره اللولب حفاظ المواد على خصائص تدفقها طوال فترة التخزين.

ديناميكيات تدفق المواد

يخلق تصميم الأسلاك الدوغرافي نمط تدفق أول شيء يدخل أولاً يخرج أولاً، مما يمنع انقسام المواد وضمان جودة متسقة في المنتج المطلق. تزيل طبيعة الإفراج عن المواد الارتجاف أو الانتفاخ الشائع في أنظمة السحب بالجاذبية، مما يوفر تدفقًا مستقرًا للمواد إلى المعدات التالية.

تطبيقات إعادة تدوير البلاستيك

تطبيقات المعالجة الأولية

التخزين بعد الغسيلبعد عمليات الغسيل، تتطلب رقائق البلاستيك الرطبة تفريغًا مُتحكمًا به لمنع الضغط وضمان تصريف جيد. تتميز حاويات التفريغ اللولبية في هذا التطبيق بالحفاظ على حركة المواد دون إتلاف الرقائق الرقيقة.

مناولة الحبيباتبعد عمليات التحبيب، تحتاج حبيبات البلاستيك الساخنة إلى تبريد وتفريغ مُتحكم بهما. يمنع العمل اللطيف لصناديق التفريغ اللولبية تشوه الحبيبات مع الحفاظ على معدلات تغذية ثابتة لمعدات التعبئة والتغليف أو المعالجة اللاحقة.

تكامل المعالجة الثانوية

عمليات المزج:عندما تتطلب تيارات بلاستيكية متعددة الخلط، يمكن تكوين صناديق التفريغ اللولبية بالتوازي لتوفير التحكم الدقيق في التدفق للحصول على نسب خلط دقيقة.

نقاط مراقبة الجودة:يؤدي وضع صناديق التفريغ اللولبية بشكل استراتيجي إلى إنشاء نقاط أخذ عينات طبيعية حيث يمكن لموظفي مراقبة الجودة مراقبة خصائص المواد دون تعطيل تدفق الإنتاج.

الأنواع والتكوينات

التكوينات القياسية

أنظمة المسمار المفرد:التكوين الأكثر شيوعًا، والذي يتميز بوجود ناقل لولبي واحد مُحسَّن لتطبيقات مناولة البلاستيك للأغراض العامة.

ترتيبات المسمار المزدوج:بالنسبة للعمليات ذات السعة العالية أو المواد الصعبة، توفر أنظمة اللولب المزدوج إنتاجية متزايدة وخصائص محسنة للتعامل مع المواد.

تصاميم متخصصة

صناديق ساخنة:بالنسبة للمواد التي تتطلب الحفاظ على درجة الحرارة، تتضمن صناديق التفريغ اللولبية المسخنة أنظمة تسخين بالبخار أو الكهرباء لمنع تصلب المواد.

موديلات مقاومة للغبار:عند التعامل مع مساحيق بلاستيكية ناعمة أو مواد مغبرة، تعمل التصميمات المغلقة مع منافذ تجميع الغبار على الحفاظ على بيئات عمل نظيفة.

الإصدارات الصحية:لإعادة تدوير البلاستيك الصالح للأكل، تضمن التشطيبات السطحية الخاصة وقدرات الغسيل الامتثال لمعايير النظافة.

فوائد العمليات الصناعية

المزايا التشغيلية

معدلات تدفق ثابتة:على عكس الأنظمة التي تعمل بالجاذبية والتي قد تتعرض لمعدلات تفريغ متغيرة، تحافظ صناديق التفريغ اللولبية على إنتاج ثابت بغض النظر عن مستوى المادة أو خصائصها.

متطلبات العمالة المخفضة:التشغيل الآلي يزيل الحاجة إلى التدخل اليدوي لإزالة الانسدادات أو إعادة تشغيل تدفق المواد.

تحسين السلامة:يعمل التصميم المغلق وأنظمة التفريغ الميكانيكية على تقليل تعرض العمال للمواد والقضاء على الحاجة إلى التحريك اليدوي للصندوق.

الفوائد الاقتصادية

زيادة الإنتاجية:يمنع التدفق المستمر للمواد نقص المعدات في مجرى النهر، مما يزيد من كفاءة الخط الإجمالية وقدرة الإنتاج.

صيانة مخفضة:يؤدي التخلص من الجسور وتعليق المواد إلى تقليل التآكل في المعدات الموجودة في مجرى النهر وتقليل متطلبات الصيانة غير المخطط لها.

اتساق الجودة:يحافظ التفريغ المتحكم فيه على سلامة المواد ويقلل من مخاطر التلوث.

معايير الاختيار والمواصفات

اعتبارات القدرة

يتطلب تحديد الحجم المناسب تحليلًا دقيقًا لمعدلات الإنتاج الأولية، ومتطلبات المعدات اللاحقة، وسعة التخزين المطلوبة. وتقترح أفضل الممارسات الصناعية تحديد حجم الصناديق لتوفير سعة تخزين تتراوح بين 15 و30 دقيقة بأقصى معدلات إنتاج.

التوافق المادي

تختلف خصائص تدفق المواد البلاستيكية المختلفة. تختلف رقائق البولي إيثيلين تيرفثالات (PET) عن حبيبات البولي إيثيلين عالي الكثافة (HDPE)، مما يتطلب تصاميم براغي ومعايير تشغيل محددة. من أهم الاعتبارات:

- كثافة المواد السائبة

- توزيع حجم الجسيمات

- محتوى الرطوبة

- متطلبات درجة الحرارة

- خصائص التآكل

متطلبات التكامل

تعمل مرافق إعادة التدوير الحديثة كأنظمة متكاملة، حيث تُعدّ واجهات المعدات أمرًا بالغ الأهمية. وتشمل عوامل التكامل الأساسية ما يلي:

- توافق نظام التحكم

- قيود المساحة المادية

- متطلبات الوصول للصيانة

- تكامل نظام السلامة

التركيب والصيانة

أفضل ممارسات التثبيت

يبدأ التركيب السليم بتصميم أساس مناسب يدعم أوزان الصناديق المحملة بالكامل والأحمال الديناميكية الناتجة عن آلية اللولب. يجب أن تستوعب الوصلات الهيكلية التمدد الحراري والاهتزاز مع الحفاظ على محاذاة دقيقة لمكونات المحرك.

يتطلب التركيب الكهربائي الاهتمام بحماية المحركات، وتوافق محركات التردد المتغير، والتكامل مع أنظمة التحكم في المصنع. يجب تهيئة واختبار أنظمة السلامة، بما في ذلك أنظمة التوقف في حالات الطوارئ، وأقفال الدخول، وأجهزة إنذار المستوى، بشكل صحيح.

برامج الصيانة الوقائية

يعتمد التشغيل الناجح على جداول الصيانة المنتظمة التي تعالج نقاط التآكل الرئيسية ومكونات النظام.

التفتيش اليومي:فحوصات بصرية لمعدلات التفريغ، أو الأصوات غير العادية، أو الاهتزازات التي قد تشير إلى مشاكل متطورة.

الصيانة الأسبوعية:تزييت نقاط المحمل، وفحص شد حزام القيادة، والتحقق من تشغيل نظام التحكم.

الخدمات الشهرية:فحص مفصل لتآكل البراغي، وفحص محاذاة العمود، ومعايرة مستشعرات المستوى وضوابط التدفق.

الإصلاحات السنوية:فحص كامل لنظام القيادة، واستبدال المحمل حسب الحاجة، واختبار شامل لنظام السلامة.

استكشاف الأخطاء وإصلاحها

مشاكل معدل التدفق

غالبًا ما تشير معدلات التفريغ غير المتسقة إلى تآكل في مسارات البراغي أو تغيرات في خصائص المواد. يتضمن استكشاف الأخطاء وإصلاحها المنهجي فحص أنماط تآكل البراغي، والتحقق من تشغيل نظام الدفع، وتحليل خصائص المواد.

جسر المواد

رغم التحريك الميكانيكي، قد تظل بعض المواد قادرة على الترابط في ظل ظروف معينة. تشمل الحلول ضبط سرعة اللولب، أو تعديل إعدادات بوابة التفريغ، أو تركيب مساعدات تدفق إضافية.

مشاكل نظام القيادة

عادةً ما تنتج حالات التحميل الزائد للمحرك عن ضغط المواد، أو تلوثها بأجسام غريبة، أو الالتصاق الميكانيكي. يتطلب التشخيص السليم فحصًا دوريًا للأنظمة الكهربائية، والمكونات الميكانيكية، وحالة المواد.

التطورات والابتكارات المستقبلية

يواصل قطاع إعادة تدوير البلاستيك تطوره، دافعًا الابتكارات في معدات مناولة المواد. وتشمل التوجهات الناشئة أجهزة استشعار ذكية للصيانة التنبؤية، ومواد متطورة لتحسين مقاومة التآكل، وأنظمة متكاملة تُحسّن استهلاك الطاقة مع زيادة الإنتاجية إلى أقصى حد.

بدأت تطبيقات الذكاء الاصطناعي والتعلم الآلي في الظهور في أنظمة التحكم في العمليات، مما يتيح إجراء تعديلات تنبؤية بناءً على خصائص المواد ومتطلبات الإنتاج.

خاتمة

صناديق تفريغ البراغي تُمثل هذه الماكينات استثمارًا بالغ الأهمية في عمليات إعادة تدوير البلاستيك الحديثة، حيث توفر مناولة المواد المُتحكم بها اللازمة لإنتاج فعال ومتسق. إن قدرتها على التعامل مع مختلف أنواع البلاستيك مع الحفاظ على معدلات تدفق ثابتة تجعلها ضرورية للمنشآت التي تسعى إلى تعظيم الإنتاجية وجودة المنتج.

بالنسبة لمشتري معدات إعادة التدوير الصناعية، فإن فهم إمكانيات ومتطلبات حاويات التفريغ اللولبية يضمن اتخاذ قرارات مدروسة تدعم نجاح العمليات على المدى الطويل. ومع استمرار تقدم صناعة إعادة التدوير نحو كفاءة وأتمتة أعلى، ستظل هذه الأنظمة المتينة والموثوقة أساسية لنجاح العمليات.

عند تقييم حاويات التفريغ اللولبية لمنشأتك، لا تأخذ في الاعتبار المتطلبات الحالية فحسب، بل خطط التوسع المستقبلية واحتياجات مناولة المواد المتطورة أيضًا. الاختيار والتركيب المناسبان لهذه الأنظمة يوفران أساسًا لسنوات من التشغيل الموثوق والفعال في منشأة إعادة تدوير البلاستيك لديك.