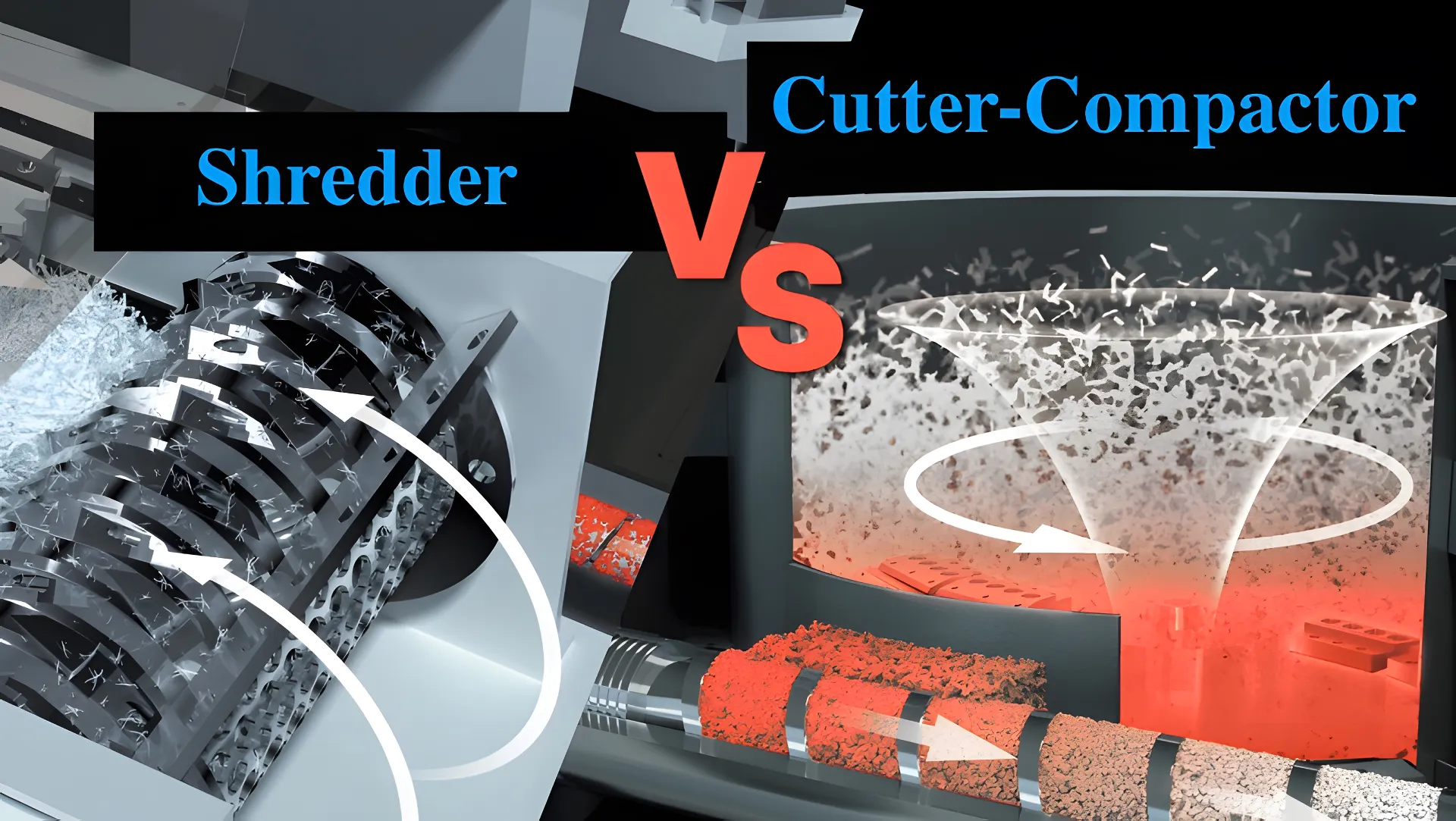

عند تصميم خط إعادة تدوير البلاستيك، غالبًا ما تكون آلية التغذية هي العائق الرئيسي. وتختلف أنظمة القطع والضغط (المتكاملة) عن أنظمة التقطيع والتقطيع (الوحداتية) في حل هذه المشكلة. يشرح هذا الدليل بالتفصيل سير العمليات التشغيلية، ومتطلبات الصيانة، وبروتوكولات استكشاف الأعطال وإصلاحها لكل نظام، مما يساعد مديري المصانع على اختيار التصميم الأمثل لخطوط إنتاجهم.

المعدات ذات الصلة: آلة تمزيق أغشية البولي إيثيلين/البولي بروبيلين, آلة تقطيع كتل الطارد.

سير العمل 1: آلة القطع والضغط (المتكاملة)

مثالي لـ: أغشية ما بعد الصناعة (LDPE/LLDPE)، BOPP، CPP، أكياس منسوجة

كيف يعمل؟

- التغذية المباشرةيتم نقل الخردة الخفيفة والهشة مباشرة إلى وعاء الضغط.

- التكثيف: تقوم السكاكين الدوارة عالية السرعة بقطع المادة وتسخينها بالاحتكاك، مما يزيد من الكثافة الظاهرية من ~50 كجم/م³ إلى ~300 كجم/م³.

- الجرعات المماسيةيتم تغذية المادة الساخنة والمكثفة بقوة الطرد المركزي إلى برغي الطارد.

- البثق: يقوم البرغي بإذابة البوليمر المسخن مسبقًا بأقل قدر من القص، مما يحافظ على خصائص المادة (يتم تقليل قطرة المحلول الوريدي).

المزايا التشغيلية

- عملية من خطوة واحدة: يلغي الحاجة إلى آلة تمزيق منفصلة، وناقل، وجهاز تغذية قسري.

- التنظيم الذاتي: إذا ارتفع ضغط الطارد، فإن الضاغط يتباطأ تلقائيًا (في وحدات التحكم المنطقية القابلة للبرمجة المتقدمة)، مما يمنع التغذية الزائدة.

- تبخر الرطوبةتعمل حرارة الاحتكاك على تبخير الرطوبة السطحية (حتى 5%)، مما يجعلها بمثابة مجفف أولي فعال.

استكشاف الأخطاء وإصلاحها

- “"الربط المادي"”إذا ارتفعت درجة حرارة الضاغط بشكل مفرط (أكثر من 110 درجة مئوية للبولي إيثيلين منخفض الكثافة)، فإن البلاستيك ينصهر ويتحول إلى كتلة صلبة بدلاً من فتات. الحل: زيادة تدفق ماء التبريد إلى الوعاء أو تقليل سرعة الشفرات.

- تآكل الشفرةالشفرات غير الحادة تولد حرارة أقل ولكنها تقطع بشكل ضعيف. يلزم شحذها كل 40-80 ساعة للحصول على أفضل أداء.

سير العمل 2: خط التغذية بالآلة الممزقة (وحدات نمطية)

مثالي لـ: البلاستيك الصلب (HDPE/PP)، كتل التنظيف، غشاء ملوث

كيف يعمل؟

- تقليل الحجميتم إلقاء المواد في آلة تقطيع كبيرة ذات عمود واحد، مما يؤدي إلى تقليل حجمها إلى رقائق بحجم 40 مم.

- تخزين مؤقتيتم نقل الرقائق إلى صومعة أو قادوس تخزين مؤقت.

- التغذية القسرية: يقوم جهاز التغذية الجانبي أو جهاز التغذية بالضغط بدفع الرقائق الباردة إلى جهاز البثق.

- انصهار القص: يقوم برغي الطارد عادةً بمعظم العمل لإذابة البلاستيك البارد، مما يتطلب نسبة L/D أطول (عادةً 32:1 أو أعلى).

المزايا التشغيلية

- تحمل التلوث: آلات التقطيع تتعامل مع المعادن والرمل والورق بشكل أفضل من آلات الضغط عالية السرعة.

- التنوع: يمكن التبديل بين الأحجام الصلبة (الأنابيب، الكتل) والفيلم (مع الشاشة المناسبة) دون إعادة تجهيز كبيرة.

- بدء التشغيل الباردلا حاجة إلى "تسخين" وعاء الضغط؛ فالنظام جاهز للتشغيل على الفور.

استكشاف الأخطاء وإصلاحها

- “"تشويش التغذية"”يُعدّ التكتل في وحدة تغذية التكتل شائعًا مع الأفلام الرقيقة. الحل: استخدام محرك تقليب في قادوس التخزين المؤقت.

- ستائر الشاشة: تنسد شاشات آلة التقطيع بسهولة عند تعرضها للرطوبة. الحل: استخدام شاشة أكبر (50 مم فأكثر) والاعتماد على آلة البثق لإتمام عملية الخلط.

جدول مقارنة: المقاييس التشغيلية

| متري | خط القطع والضغط | خط تغذية بالقطع |

|---|---|---|

| وقت بدء التشغيل | 15-30 دقيقة (مرحلة التسخين) | فوري (تغذية باردة) |

| مهارة المشغل | عالي (يتطلب موازنة الحرارة/السرعة) | متوسط (تركيز ميكانيكي) |

| صيانة | شحذ الشفرات (بشكل متكرر) | تناوب السكين (دوري) |

| كفاءة الطاقة | ~0.30 كيلوواط ساعة/كجم | ~0.38 كيلوواط ساعة/كجم (بسبب التغذية الباردة) |

| مساحة الأرضية | صغير الحجم (متكامل) | مكونات كبيرة (وحدات نمطية) |

توصية المهندس

إذا كانت منشأتك تقوم بعمليات فيلم/ألياف 80%، ال قاطعة-ضاغطة يُعد الخيار الأمثل من حيث كفاءة الطاقة واستقرار الإنتاجية.

إذا كانت منشأتك تتعامل تيارات مختلطة صلبة/مرنة أو مستويات التلوث العالية، مُغذّى بآلة التقطيع توفر البنية المعمارية المتانة والمرونة اللازمتين.

التعليمات

هل يمكن لآلة القطع والضغط تشغيل المواد البلاستيكية الصلبة؟

نعم، لكنها غير فعالة. الأجزاء الصلبة تُصدر ضوضاء وتُتلف الشفرات بسرعة. وهي مصممة للمواد ذات الجدران الرقيقة.

كم مرة يجب عليّ تغيير شفرات آلة التقطيع؟

بالنسبة للبلاستيك النظيف، يمكن أن تدوم السكاكين المربعة من 500 إلى 1000 ساعة لكل حافة (بإجمالي 4 حواف). أما بالنسبة للنفايات الملوثة بعد الاستهلاك، فإن هذه المدة تنخفض بشكل ملحوظ.

أي نظام ينتج حبيبات أفضل؟

ال قاطعة-ضاغطة ينتج بشكل عام حبيبات أفضل للأغشية لأن "الذوبان اللطيف" يحافظ على سلاسل البوليمر، مما يؤدي إلى قوة شد أعلى في المنتج المعاد تدويره.

مراجع

[1] "كفاءة الطاقة في إعادة تدوير البلاستيك"،“ مُعاد تدوير البلاستيك في أوروبا. كفاءة الطاقة في إعادة تدوير البلاستيك

[2] "أنظمة التغذية بالبثق"،“ دليل هندسة البلاستيك. أنظمة تغذية البثق