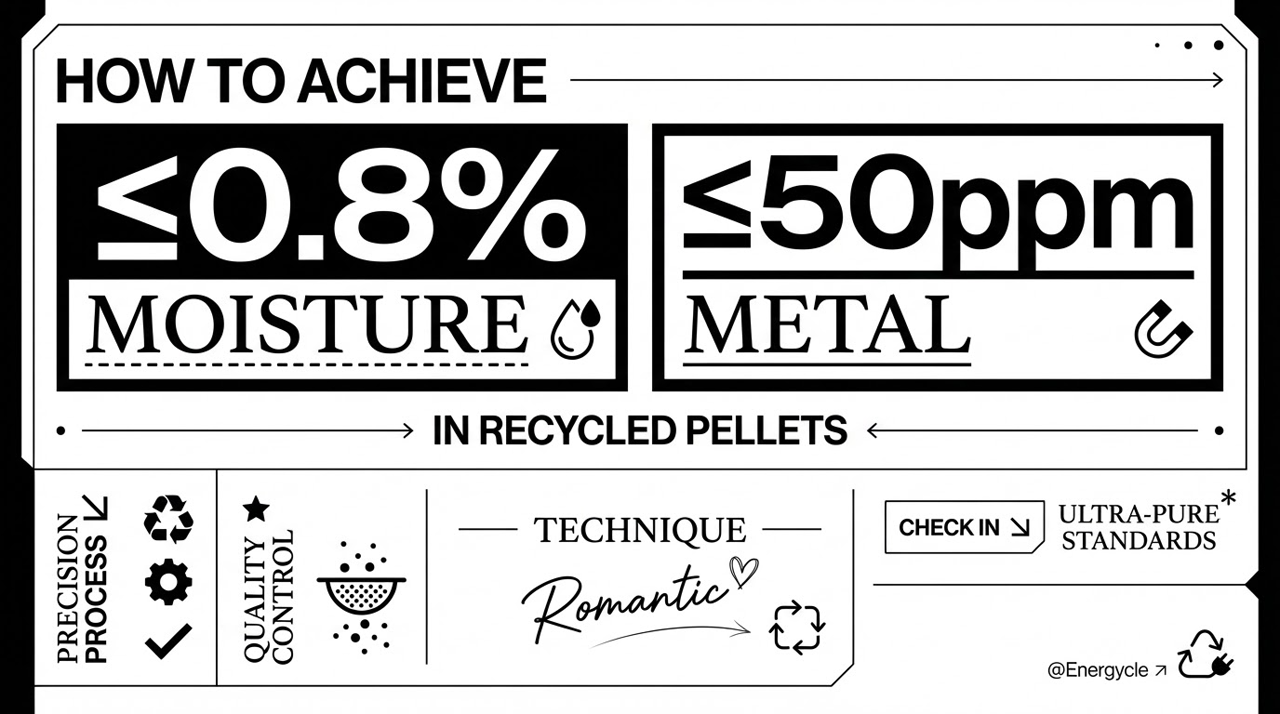

أنت تدير مصنعًا لإعادة التدوير. تقوم بغسل الأغشية أو الرقائق، وتحتاج إلى أن تحقق الكريات النهائية هدفين دقيقين: نسبة رطوبة لا تتجاوز 0.8%، وتلوث معدني لا يتجاوز 50 جزءًا في المليون. إذا حققت هذه النسب، فستُباع كرياتك بسعر أعلى، وستعمل بسلاسة في آلات البثق لدى العملاء، وستتجنب المنتجات المعيبة. أما إذا لم تحققها، فستواجه مشاكل مثل الفقاعات، وضعف المادة، وتآكل البراغي، وخسارة المبيعات.

في شركة Energycle، نقوم أسبوعيًا ببناء وضبط خطوط إنتاج متكاملة لشركات إعادة التدوير التي تواجه هذا التحدي تحديدًا. نعتمد على أسلوب تجفيف متعدد المراحل مُثبت الفعالية، يتولى الجزء الأكبر من عملية إزالة الرطوبة، بينما تقوم أنت بإضافة خطوات فصل مُخصصة للمعادن. اتبع العملية الموضحة أدناه، وستحقق هذه المواصفات بنتائج ثابتة وقابلة للتكرار.

لماذا تُعدّ هذه الأهداف الدقيقة مهمة بالنسبة لكرياتك؟

تتحول الرطوبة التي تتجاوز 0.8% إلى بخار بمجرد دخول المادة إلى جهاز البثق الساخن. وتظهر فراغات، وتشققات سطحية، وانخفاض في قوة الانصهار، وانخفاض في الإنتاج. أما بالنسبة لأغشية البولي إيثيلين والبولي بروبيلين - وهما أكثر أنواع المواد المعاد تدويرها شيوعًا - فإن المياه السطحية المتبقية بعد الغسيل تُسبب أكبر المشاكل.

تُلحق المعادن التي تتجاوز نسبتها 50 جزءًا في المليون ضررًا بالغًا. فالجسيمات الحديدية وغير الحديدية تُخدش البراغي والأسطوانات، وتُخلّف بقعًا سوداء في المنتج النهائي، وتُؤدي إلى فشل عمليات تدقيق المشترين في التطبيقات المُلامسة للأغذية أو التطبيقات الراقية. ويُدرج مشترو الصناعة عادةً نسبة المعادن التي تقل عن 50 جزءًا في المليون كمعيار أساسي للقبول أو الرفض في مواصفات الرقائق والحبيبات.

إذا أصبت كلا الهدفين، فستنتج كريات كثيفة ومتجانسة يتم تغذيتها بشكل موثوق، وتنبثق بشكل نظيف، وتحصل على أسعار مميزة.

أنظمة التجفيف متعددة المراحل التي توصلك إلى نسبة رطوبة ≤0.8%

لا يمكن الوصول إلى نسبة رطوبة 0.8% باستخدام جهاز واحد. يتم أولاً إزالة الماء بكميات كبيرة ميكانيكياً، ثم الضغط أو العصر لتقليل الرطوبة بشكل أكبر، وأخيراً التلميع بالهواء الساخن المُتحكم به. هذا هو التسلسل الدقيق الذي نتبعه في تركيبات خطوط الأفلام.

الخطوة 1: التجفيف بالطرد المركزي عالي السرعة يزيل الماء بكميات كبيرة

قم بتغذية رقائق الفيلم المغسولة مباشرة في آلة تجفيف الطرد المركزي للأغشية البلاستيكية عالية السرعة. يدور الدوّار بسرعة تصل إلى 1500 دورة في الدقيقة، مُولِّداً قوة تسارع عالية تدفع الماء عبر شاشة مثقبة. وبذلك، تنخفض نسبة الرطوبة الداخلة من 10-35% إلى 3-5% في غضون ثوانٍ.

لا تستخدم هذه الخطوة أي حرارة، مما يوفر الطاقة ويحافظ على جودة البوليمر. يتميز تصميم الدوار المقاوم للانسداد بقدرته على التعامل مع الأغشية الرقيقة والأكياس المنسوجة وحتى نشارة التربة الزراعية الخشنة دون توقف. اختر الطراز الذي يناسب إنتاجيتك - تتراوح السعات من 400 إلى 2000 كجم/ساعة لتناسب معظم المصانع.

الخطوة الثانية: آلة ضغط الأغشية البلاستيكية تعالج الرطوبة المتبقية الصعبة

بالنسبة لأغشية البولي إيثيلين والبولي بروبيلين والأقمشة المنسوجة، يتم إرسال الناتج من المجفف الطارد المركزي إلى آلة ضغط الأغشية البلاستيكية. يقوم البرغي ذو عزم الدوران العالي بضغط الرقائق من خلال أسطوانة مثقبة، ويعصر الماء المحتبس ميكانيكياً بينما تعمل الحرارة الاحتكاكية على تكثيف المادة الرقيقة بلطف إلى كتل صغيرة وموحدة.

تصل نسبة الرطوبة إلى 1-5% (غالباً 1-3% في الواقع العملي)، مما يُهيئ تغذية مستقرة لآلة التكوير. تمنع الكتل المُكثّفة التكتل والاضطراب في جهاز البثق، مما يزيد الإنتاجية بنسبة تصل إلى 30% في خطوط الإنتاج الفعلية. تتراوح معدلات الإنتاج من 200 كجم/ساعة إلى 1000 كجم/ساعة.

الخطوة 3: نظام تجفيف الهواء الساخن عبر الأنابيب يُنتج القيمة النهائية ≤0.8%

أنهِ المهمة بـ نظام تجفيف الهواء الساخن عبر الأنابيب. يمر هواء ساخن عالي السرعة (عادةً ما تتراوح درجة حرارته بين 60 و80 درجة مئوية للبولي إيثيلين/البولي بروبيلين) عبر أنبوب معزول بطول 30 مترًا، ويتلامس مع كل جزيء. ويضمن السخان بقدرة 72 كيلوواط والمروحة القوية تجفيفًا متجانسًا دون وجود بقع ساخنة قد تُتلف البلاستيك.

يبلغ معدل التسرب أقل من 2%، ومع تدفق هواء مناسب وفترة بقاء كافية، يصل باستمرار إلى 0.8% أو أقل. يقلل التصميم المعزول استهلاك الطاقة بنسبة تصل إلى 20% مقارنةً بالأنظمة المفتوحة، وتتحمل أجزاء التلامس المصنوعة من الفولاذ المقاوم للصدأ التشغيل المتواصل على مدار الساعة.

قم بتشغيل هذه المراحل الثلاث على التوالي - الطرد المركزي أولاً، والضغط للفيلم، والهواء الساخن أخيرًا - وستتمكن من تثبيت هدف الرطوبة في كل وردية.

كيفية الحفاظ على مستوى المعادن عند أو أقل من 50 جزءًا في المليون

لا يكفي التحكم في الرطوبة وحده لحل مشكلة المعادن. يجب إزالتها من نقاط متعددة حتى لا تصل أي منها إلى الحبيبات النهائية.

- ضع فواصل مغناطيسية قوية مباشرة بعد التقطيع أو التحبيب لالتقاط المعادن الحديدية الناتجة عن تآكل المعدات أو النفايات المدخلة.

- أضف فواصل التيار الدوامي في اتجاه مجرى خزان الغمر العائم لسحب الألومنيوم والنحاس والقطع غير الحديدية الأخرى.

- قم بتركيب أجهزة الكشف عن المعادن المدمجة قبل جهاز بثق الحبيبات مباشرةً. اضبط حساسية الجهاز لرفض أي شيء يتجاوز عتبة 50 جزءًا في المليون؛ حيث يقوم الجهاز بتحويل التدفق الملوث تلقائيًا.

- قم بتجهيز جهاز البثق الخاص بك بمغيرات الشاشة الأوتوماتيكية وفلاتر الذوبان (80-120 ميكرون) لالتقاط أي جزيئات مجهرية تتسلل من خلالها.

بدمج هذه الخطوات مع فرز المدخلات النظيفة، ستبقى مستويات المعادن أقل بكثير من 50 جزءًا في المليون. وتشير العديد من المصانع التي نتعامل معها إلى أن مستويات المعادن النهائية تتراوح بين 10 و30 جزءًا في المليون عند اتباعها هذا النهج الطبقي.

قائمة التحقق الخاصة بالتنفيذ العملي

- قم بقياس مستويات الرطوبة والمعادن في خط الغسيل الحالي باستخدام ميزان رطوبة محمول باليد وعينات مخبرية.

- حدد حجم كل مجفف وفقًا لإنتاجيتك الدقيقة حتى لا يحدث أي اختناق في خط الإنتاج.

- قم بتركيب جهاز التجفيف بالطرد المركزي مباشرة بعد الغسالة الأخيرة.

- أضف آلة العصر إذا كنت تقوم بمعالجة الأفلام أو الأكياس.

- قم بتوصيل نظام تجفيف الهواء الساخن عبر الأنابيب مباشرة قبل جهاز التكوير أو الضاغط.

- ضع الفواصل المعدنية في النقاط الرئيسية الثلاث المذكورة أعلاه.

- قم بمعايرة درجات الحرارة وتدفق الهواء وسرعات البراغي خلال الأسبوع الأول وسجل النتائج.

- قم بإجراء اختبارات رطوبة يومية على الكريات الناتجة وفحوصات مختبرية أسبوعية للمعادن حتى تتأكد من استقرارها.

حافظ على قسم التجفيف بأكمله مغلقًا وجيد التهوية لمنع إعادة امتصاص الرطوبة من الجو المحيط.

كيفية التحقق من النتائج

استخدم جهاز تحليل رطوبة بالأشعة تحت الحمراء مُعايرًا أو وحدة معايرة كارل فيشر لإجراء فحوصات سريعة ودقيقة على الكريات - الهدف ≤ 0.8%. بالنسبة للمعادن، أرسل عينات مركبة إلى مختبر خارجي لتحليلها باستخدام مطياف انبعاث البلازما المقترن بالحث (ICP-OES) أو اعتمد على سجلات كاشفك المدمج. سجّل كل دفعة حتى تتمكن من عرض البيانات الدقيقة على عملائك.

ما تكسبه عند إصابة الأهداف

تُشير التقارير إلى أن المصانع التي تحقق هذه الأرقام تشهد ارتفاعًا في أسعار بيع الكريات بنسبة تتراوح بين 15 و25%، وزيادة في استقرار إنتاجية آلات البثق بنسبة تتراوح بين 10 و20%، وانخفاضًا ملحوظًا في شكاوى العملاء. كما تُساهم هذه المصانع في خفض معدلات الهدر وتكاليف الطاقة، نظرًا لأن المادة تُغذى بسلاسة وتتطلب طاقة أقل للصهر.

لقد قمنا بتركيب هذه التركيبات الدقيقة للتجفيف لدى شركات إعادة التدوير التي تعالج الأغشية الزراعية، وأغلفة التغليف المطاطية، وأكياس النفايات الاستهلاكية. في جميع الحالات، حقق مزيج التجفيف بالطرد المركزي، والعصر عند الحاجة، والتجفيف بالهواء الساخن عبر الأنابيب، نسبة الرطوبة المستهدفة البالغة 0.8%، بينما حافظت خطوات الفصل على نسبة المعادن أقل بكثير من 50 جزءًا في المليون.

ابدأ بتصميم خط الإنتاج الحالي ونوع المواد. أخبرنا بكمية الإنتاج بالساعة ونسبة الرطوبة المطلوبة، وسنوصي لك بالنماذج والتصميم الأمثل لتحقيق أهدافك. ركّز أنت على تشغيل المصنع، ودعنا نضمن لك أن تلبي الكريات المواصفات التي يطلبها عملاؤك.

هل أنت مستعد لإنتاج كريات تصل باستمرار إلى نسبة رطوبة ≤0.8% ونسبة معادن ≤50 جزء في المليون؟ تواصل مع فريق Energycle اليوم، دعونا نصمم التحديث الذي يغطي تكاليفه من خلال إنتاج ذي قيمة أعلى.