Da sich die Industrie zunehmend zu nachhaltigen Praktiken verpflichtet, PET-Recyclingmaschinen haben sich als unverzichtbare Instrumente zur Bekämpfung von Plastikmüll erwiesen. Diese fortschrittlichen Systeme stehen nicht nur für Umweltverantwortung, sondern stellen auch einen entscheidenden Wandel hin zu einer effizienten, großflächigen Kunststoffrückgewinnung dar.

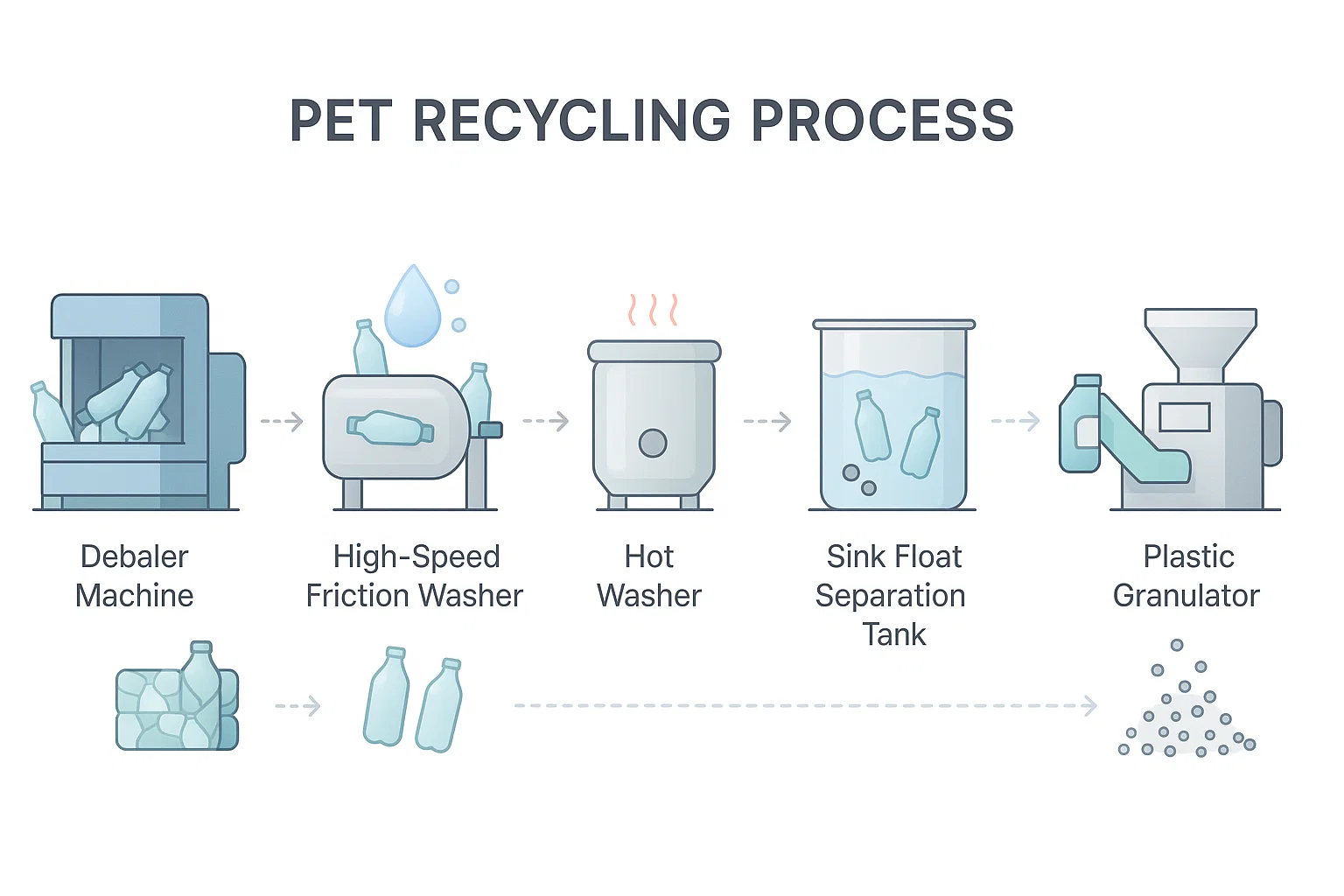

In diesem Leitfaden untersuchen wir die Kernkomponenten einer PET-Recyclinglinie und stellt die Technologie und Prozesse vor, die die Umwandlung von PET-Abfällen in wertvolle, wiederverwendbare Materialien ermöglichen.

Was ist eine PET-Recyclingmaschine?

PET (Polyethylenterephthalat) Recyclingmaschinen sind so konstruiert, dass sie gebrauchte Plastikflaschen und -behälter verarbeiten und sie in hochwertige PET-Flocken oder -Pellets umwandeln. Diese recycelten Produkte können zu Textilien, Lebensmittelverpackungen und Industrieprodukten weiterverarbeitet werden und tragen so direkt zu einer Kreislaufwirtschaft.

Ein komplettes PET-Recyclingsystem umfasst typischerweise mehrere Spezialmaschinen, die jeweils eine bestimmte Aufgabe mit maximaler Effizienz erfüllen. Sehen wir sie uns der Reihe nach an.

1. Entballungsmaschine – Beginn des Recyclingprozesses

Der Recyclingprozess beginnt mit der Entballungsmaschine, die dicht gepresste Ballen aus PET-Flaschen aus Sammelstellen zerlegt. Diese Maschine trennt die Flaschen und führt sie der Linie zur individuellen Prüfung und Sortierung zu.

Warum es wichtig ist: Ohne ordnungsgemäße Entballung können nachgeschaltete Geräte blockieren oder ineffizient arbeiten. Diese Maschine gewährleistet konstanter Fluss und Durchsatz von Anfang an.

2. Hochgeschwindigkeits-Reibungsscheibe – Intensive Oberflächenreinigung

Anschließend werden die Flaschen einer mechanischen Reinigung unterzogen. Hochgeschwindigkeits-Reibscheibe. Durch die Rotation mit hoher Geschwindigkeit schrubbt es die PET-Oberflächen, um Etiketten, Klebstoffreste, Speisereste und Schmutz zu entfernen.

Hauptvorteile: Durch die Hochgeschwindigkeitsreibung wird eine gründliche Reinigung der PET-Flocken gewährleistet und die Gesamtreinheitund Downstream-Leistung.

3. Heiße Waschmaschine – Tiefensterilisation und Dekontamination

Der Heißwaschmaschine Der Reinigungsprozess wird noch weiter verfeinert, indem PET-Flocken heißem Wasser mit Reinigungsmittel ausgesetzt werden. Dadurch wird der Kunststoff sterilisiert und ölbasierte Verunreinigungen, Klebstoffe und organische Materialien werden entfernt.

Zweck: Um sicherzustellen, dass die Flocken Hygienestandards, insbesondere für Anwendungen, die lebensmittelechtes recyceltes PET (rPET).

4. Schwimm-Sink-Trennbehälter – Dichtebasierte Materialsortierung

Nach dem Prinzip der DichtetrennungDer Sink-Float-Tank trennt PET-Flocken von schwereren Materialien wie Verschlüssen (oft HDPE) und Fremdkörpern. PET-Flocken schwimmen, während dichtere Verunreinigungen sinken.

Ergebnis: Dieser Schritt verbessert deutlich Materialreinheit, unterstützend höhere Rückgewinnungsraten und gleichbleibende Ausgabequalität.

5. Etikettentrennzeichen – Präzise Entfernung von Restverunreinigungen

Trotz der ersten Reinigung können einige Etiketten und Klebstoffe zurückbleiben. Etikettentrennzeichen zielt auf diese Nicht-PET-Materialien durch mechanische und luftbasierte Methoden ab.

Technische Einblicke: Dieser Schritt stellt sicher, dass nur saubere PET-Flakes zur endgültigen Granulierung gelangen und industrielle Qualitätsmaßstäbe zur Wiederaufbereitung.

6. Kunststoffpeller – Von der Flockenherstellung zu wiederverwendbaren Pellets

Abschließend werden die gereinigten und sortierten PET-Flakes in die Plastik Pelletierer, die sie zu gleichmäßigen Granulaten oder Pellets mahlt. Diese können direkt in Spritzguss, Extrusion, oder Faserproduktion.

Auswirkungen auf die Branche: Damit schließt sich der Recyclingkreislauf und es entstehen hochwertige Rohstoffe für Herstellung neuer Produkte auf PET-Basis.

Häufig gestellte Fragen (FAQs)

Welche Materialien kann eine PET-Recyclingmaschine verarbeiten?

PET-Recyclinganlagen sind speziell für Polyethylenterephthalat (PET)-Flaschen und -Behälter, typischerweise aus den Bereichen Getränke, Lebensmittel und Konsumgüter.

Wie verbessert eine Entballungsmaschine die Recyclingeffizienz?

Durch das Aufbrechen von verdichteten PET-Ballen sorgt der Entballer dafür, reibungsloses Zuführen und Sortieren, wodurch mechanische Blockaden vermieden und ein höherer Verarbeitungsdurchsatz ermöglicht wird.

Warum ist ein Heißwäscher für die Qualität von recyceltem PET wichtig?

Es entfernt biologische und chemische Verunreinigungen, wodurch die Flocken geeignet sind für hochwertige oder lebensmittelechte Anwendungen, abhängig von den Systemanforderungen.

Was ist der Zweck des Schwimm-Sink-Trennverfahrens?

Es trennt PET von Materialien mit unterschiedlicher Dichte, wie Verschlüssen und Etiketten, und sorgt so für eine Endprodukt mit höherer Reinheit.

Wie hält der Etikettentrenner Ausgabestandards ein?

Es beseitigt Reststoffe Nicht-PET-KomponentenDadurch wird sichergestellt, dass nur unbelastete Flakes zu Pellets verarbeitet werden, was den Marktwert des Rezyklats steigert.

Was passiert mit den PET-Flakes nach der Granulierung?

Sie werden zu PET-Granulat oder Pellets, bereit zur Wiederverwendung in Neue Flaschenproduktion, Textilfasern, oder technische Anwendungen.

Fazit: PET-Recyclingtechnologie für eine nachhaltige industrielle Zukunft

PET-Recyclingmaschinen sind das Herzstück von moderne AbfallmanagementstrategienJede Komponente – vom Entballen bis zur Granulierung – spielt eine entscheidende Rolle bei der Bereitstellung sauberer, wiederverwendbarer PET-Materialien, die wieder in die Lieferkette zurückgeführt werden können. Für Beschaffungsexperten und Ingenieure bedeutet die Investition in eine hocheffiziente PET-Recyclinganlage nicht nur Umweltverträglichkeit aber auch kostengünstige Ressourcenrückgewinnung.

Da sich die Technologien ständig weiterentwickeln, Energiecle haben es sich zur Aufgabe gemacht, hochmoderne Recyclinglösungen bereitzustellen, die es der Industrie ermöglichen, Abfall zu minimieren und den Wert zu maximieren.