اخبار اعادة التدوير

مقدمة: القيمة الخفية في البولي بروبيلين المنسوج

في قطاعي الخدمات اللوجستية والتصنيع، تُعدّ الأكياس العملاقة (Super Sacks)، المعروفة تقنيًا باسم حاويات البضائع السائبة المتوسطة المرنة (FIBCs)، ركيزة أساسية لنقل المواد. ومن الزراعة إلى التعدين، تُعدّ هذه الأكياس المنسوجة المتينة المصنوعة من البولي بروبيلين (PP) ضرورية. إلا أن متانتها تُشكّل تحديًا كبيرًا في نهاية دورة حياتها.

بالنسبة لمديري المصانع ومشغلي مرافق إعادة التدوير،, إعادة تدوير سوبر ساك يمثل هذا فرصة مزدوجة: القضاء على تدفق النفايات الهائل وتوليد راتنج معاد تدويره عالي القيمة.

في الطاقة, نحن ندرك أن معالجة حاويات FIBC ليست بالأمر السهل. تتطلب طبيعة هذه المادة المنسوجة آلات متخصصة ومتينة قادرة على التقطيع والغسل والتكوير دون أي تشويش أو تلف. يستكشف هذا الدليل دورة حياة Super Sack وكيف تُحوّل المعدات الصناعية المناسبة هذه النفايات إلى سلعة ثمينة.

ما هي الأكياس العملاقة؟ (ولماذا يصعب إعادة تدويرها؟)

تُصنع الأكياس العملاقة من خيوط منسوجة من البولي بروبيلين (PP)، وهو بوليمر حراري بلاستيكي معروف بمتانته الهائلة ومقاومته للمواد الكيميائية. ورغم أن هذه الخصائص تجعلها ممتازة لحمل آلاف الأرطال من المنتجات، إلا أنها تُعقّد عملية إعادة التدوير.

تحدي المعالجة:

بخلاف البلاستيك الصلب، يتميز نسيج البولي بروبيلين المنسوج بالمتانة والمرونة. عند معالجته بمعدات قياسية متعددة الاستخدامات، قد تلتف الخيوط المنسوجة الطويلة حول دوارات التقطيع، مما يتسبب في ارتفاع درجة الحرارة نتيجة الاحتكاك، وتوقف الجهاز عن العمل، وتلفه.

لتوسيع النطاق بنجاح إعادة تدوير سوبر ساك, لا يمكنك الاعتماد على الآلات التقليدية. أنت بحاجة إلى نظام مُصمم خصيصًا للتعامل مع الأقمشة المنسوجة عالية الشد.

إعادة الاستخدام مقابل إعادة التدوير الميكانيكي: اتخاذ القرار الصحيح

قبل مناقشة المعالجة الميكانيكية، من المهم فصل الأكياس المناسبة لإعادة الاستخدام عن تلك المخصصة لخط إعادة التدوير.

1. الطريق إلى إعادة الاستخدام (التجديد)

إذا كانت بنية الكيس سليمة، فإن إعادة استخدامه هو الخيار الأكثر استدامة. وهذا يتطلب عملية فحص دقيقة:

- التحقق من السلامة: فحص عامل الأمان (SF) وحمل العمل الآمن (SWL).

- السيطرة على الأضرار: تحديد الثقوب أو الحواف المتهالكة أو التدهور الناتج عن الأشعة فوق البنفسجية.

- تلوث: التأكد من أن الحقيبة لم تحتوي على مواد كيميائية خطرة في السابق.

2. الطريق إلى إعادة التدوير الميكانيكي (خبرة Energycle)

عندما تتلف الأكياس أو تتسخ أو تنتهي صلاحيتها، فإن إعادة التدوير الميكانيكي هو الحل. هنا يحدث التحول من "تكلفة النفايات" إلى "مصدر دخل". الهدف هو تحويل القماش المتسخ والمنسوج إلى حبيبات بولي بروبيلين نظيفة وموحدة، يمكن إعادة استخدامها في قطاع التصنيع.

عملية إعادة تدوير الأكياس الصناعية العملاقة

بالنسبة لمدير مصنع إعادة التدوير، الكفاءة هي المعيار الأهم. إعادة تدوير سوبر ساك يتضمن الخط أربع مراحل حرجة. تم تصميم معدات Energycle لتحسين كل خطوة.

المرحلة 1: التقطيع الثقيل

الخطوة الأولى هي تقليل الحجم. يجب تقليل حجم الأكياس السائبة إلى رقائق قابلة للتحكم.

- المشكلة: أشرطة منسوجة تتشابك مع الدوار.

- الحل: آلات تمزيق أحادية المحور عالية عزم الدوران ومنخفضة السرعة، مزودة بدوارات مضادة لللف. هذا يضمن تقطيع المواد المنسوجة بدقة دون عرقلة الآلة، مما يُهيئها لمرحلة الغسيل.

المرحلة الثانية: الغسيل والفصل المكثف

غالبًا ما تحتوي حاويات FIBC على مساحيق متبقية أو مواد كيميائية أو مواد عضوية.

- الغسيل الاحتكاكي: تقوم الغسالات الاحتكاكية عالية السرعة بفرك الرقائق بقوة لإزالة الأوساخ والغبار.

- فصل الكثافة: باستخدام خزانات الغرق العائمة، يتم فصل الملوثات والمواد غير المصنوعة من مادة البولي بروبيلين على أساس الكثافة.

- نتيجة: تيار نقي من رقائق البولي بروبيلين الجاهزة للبثق.

المرحلة 3: التجفيف والتغذية

تؤدي الرقائق الرطبة إلى حبيبات رديئة الجودة. تعمل المجففات الطاردة المركزية المتطورة وأنظمة التجفيف الحراري على خفض محتوى الرطوبة إلى أقل من 3%.

- الضغط: لأن البلاستيك المنسوج خفيف الوزن ورقيق (كثافة منخفضة)، يصعب إدخاله في جهاز البثق. يعمل جهاز التكتل/الضاغطة المدمج على تكثيف المادة قبل دخولها إلى اللولب، مما يضمن إنتاجية ثابتة.

المرحلة الرابعة: التركيب والتكوير

هذه هي المرحلة النهائية من التحويل. تُذاب الرقائق النظيفة والجافة، وتُرشّح، وتُطرد.

- الترشيح: تسمح أجهزة تغيير الشاشة ذات المكبس المزدوج بالعمل المستمر، وتصفية أي شوائب مجهرية متبقية دون إيقاف الماكينة.

- التحبيب: يقوم نظام تقطيع الخيوط بتقطيع البلاستيك إلى حبيبات موحدة.

ملاحظة: على الرغم من أن الأكياس الفائقة مصنوعة من البولي بروبيلين، إلا أن مبادئ متقدمة مماثلة تُطبق على أنواع أخرى من البلاستيك اللين. للمنشآت التي تُدير مجاري النفايات المرنة المختلطة، اكتشف حلولنا. معدات إعادة تدوير البلاستيك المتقدمة لأفلام وأقمشة البولي إيثيلين.

التغلب على تحديات إعادة التدوير الشائعة

غالبًا ما يؤدي الاستثمار في الآلات غير المناسبة إلى ثلاثة إخفاقات محددة في إعادة تدوير حاويات FIBC. إليكم كيفية معالجة تقنية Energycle لها:

- تغليف المواد:

- تحدي: تلتف الخيوط المنسوجة حول الأعمدة، مما يؤدي إلى حرق المحركات.

- الحل Energycle: تم تصميم هندسة الدوار المثالية خصيصًا للأنسجة المنسوجة مما يمنع الالتفاف.

- التلوث العالي:

- تحدي: تتسبب بقايا المواد الكاشطة (مثل الرمل أو المعادن المستخدمة في التعدين) في تآكل المعدات.

- الحل Energycle: نحن نستخدم سبائك مقاومة للتآكل (الفولاذ المقاوم للصدأ V4) وأنظمة الترشيح المتخصصة للتعامل مع المدخلات المتسخة وإطالة عمر الماكينة.

- جودة الحبيبات غير المتسقة:

- تحدي: تحتوي الحبيبات المعاد تدويرها على فقاعات هواء أو جزيئات غير ذائبة.

- الحل Energycle: تضمن مناطق إزالة الغازات بالتفريغ لدينا وضوابط درجة الحرارة الدقيقة أن تكون الكريات النهائية صلبة وموحدة وتنافس جودة الراتينج البكر.

عائد الاستثمار في إعادة التدوير داخل الشركة

لماذا ينبغي على المتخصصين في المشتريات ومديري المصانع أن يفكروا في الاستثمار في خط Energycle؟

- الاقتصاد الدائري المغلق: يمكن للمصنعين إعادة تدوير عيوبهم ونفاياتهم مرة أخرى في خطوط الإنتاج الخاصة بهم، مما يقلل من تكاليف شراء المواد الخام.

- قيمة إعادة بيع أعلى: بيع بالات الخردة يُدرّ أرباحًا زهيدة. أما بيع حبيبات إعادة التصنيع (Repro) عالية الجودة، فيُباع بسعر سوقي أعلى بكثير.

- الامتثال للاستدامة: تحقيق أهداف الشركات المتعلقة بالبيئة والمجتمع والحوكمة وخفض رسوم مكبات النفايات.

الخلاصة: الشراكة مع الخبراء

إن الرحلة من كيس النفايات المتسخ إلى حبيبات بلاستيكية نقية هي رحلة معقدة، ولكن باستخدام التكنولوجيا المناسبة، فإنها مربحة للغاية.

إعادة تدوير سوبر ساك يتطلب الأمر أكثر من مجرد آلة تمزيق؛ بل يتطلب حلاً هندسيًا. الطاقة, نحن نقدم لك المتانة والدقة والدعم اللازمين لتحويل أقوى تحديات النفايات البلاستيكية إلى أقوى أصولك.

هل أنت مستعد لتحديث قدرات إعادة التدوير الخاصة بك؟

اتصل بـ Energycle اليوم لمناقشة حل مخصص لمنشأتك.

في قطاع التصنيع الحديث، تُستخدم أسيتات فينيل الإيثيلين (EVA) في كل مكان. من نعال الأحذية عالية الأداء إلى المكونات الأساسية في قطاع الطاقة الشمسية، تُقدّر هذه المادة لتعدد استخداماتها. ومع ذلك، مع ازدياد حجم الإنتاج، يزداد حجم الخردة الصناعية ونفايات ما بعد الاستهلاك.

بالنسبة لمديري المصانع ومتخصصي المشتريات، لم يعد السؤال لو ينبغي علينا إعادة التدوير؛ إنه كيف لإعادة تدوير مادة EVA بكفاءة لتحقيق أقصى قدر من العائد على الاستثمار وتحقيق أهداف الاستدامة.

في الطاقة, نحن متخصصون في تحويل تحديات إعادة التدوير إلى فرص مربحة. يستكشف هذا الدليل بيئة إعادة التدوير، والعملية التقنية لإعادة التدوير، والآليات اللازمة لإغلاق هذه الحلقة.

ما هي مادة EVA؟ فهم المادة

قبل الخوض في منهجية إعادة التدوير، من الضروري فهم خصائص المادة. EVA (كوبوليمر أسيتات الإيثيلين-فينيل) هو عبارة عن مادة مطاطية حرارية تعمل على سد الفجوة بين المطاط والبلاستيك العادي.

يتم استخدامه على نطاق واسع في الحياة اليومية والتطبيقات الصناعية بسبب ميزاته المميزة:

- نعومة ومرونة فائقة: حتى في درجات الحرارة المنخفضة.

- امتصاص الصدمات: مثالي لمعدات الحماية والتوسيد.

- متانة: مقاوم للتشقق والإجهاد والأشعة فوق البنفسجية.

التطبيقات الشائعة:

- الأحذية: نعل متوسط للأحذية الرياضية والنعال والأحذية الطويلة.

- السلع الاستهلاكية: حافظات الهواتف الواقية، وحصائر الصالة الرياضية، والألعاب.

- صناعي: تغليف الخلايا الشمسية وعزل الأسلاك.

نظرًا لبنيته المتشابكة (خاصةً في حالته الرغوية)، كان من الصعب تاريخيًا إعادة تدوير مادة EVA مقارنةً بالبلاستيك القياسي مثل PET أو PP. ومع ذلك، مع التكنولوجيا الحديثة، يتغير هذا الوضع.

سوق إيفا العالمي: الحاجة المتزايدة لإعادة التدوير

تُعزى الحاجة المُلِحّة لإعادة تدوير خلات فينيل الإيثيلين إلى بيانات السوق. في عام ٢٠٢١، بلغت الطاقة الإنتاجية العالمية من خلات فينيل الإيثيلين حوالي 6.5 مليون طن.

يستمر الطلب في الارتفاع، مدفوعًا بازدهار قطاع الأحذية، واحتياجات التعبئة والتغليف، والتوسع السريع في صناعة الطاقة الشمسية. ويتوقع المحللون أن يحافظ الطلب العالمي على مادة إيفا على متوسط معدل النمو السنوي حوالي 6%, ، حيث تغذي الاقتصادات الناشئة الجزء الأكبر من هذا الاستهلاك.

التحدي:

على الرغم من هذا النمو، لا يزال معدل إعادة تدوير مادة إيفا (EVA) العالمية منخفضًا بشكل غير متناسب. وينتهي المطاف بكثير من هذه المادة القيّمة كـ"تلوث أبيض" في مكبات النفايات.

الفرصة:

بالنسبة لمصانع ومصانعي إعادة التدوير، تُمثل هذه الفجوة فرصةً هائلة. من خلال تنفيذ خط إعادة تدوير فعال لمادة إيفا، يُمكن للشركات:

- تقليل تكاليف المواد: يؤدي إعادة دمج مسحوق EVA المعاد تدويره إلى تقليل الحاجة إلى الراتنج البكر.

- امتثال: تلبية اللوائح البيئية العالمية الصارمة بشكل متزايد.

- مصادر دخل جديدة: بيع حبيبات EVA المعاد تدويرها عالية الجودة لمصنعي الأحذية.

كيفية إعادة تدوير رغوة EVA: العملية الفنية

إعادة تدوير رغوة إيثيلين فينيل أسيتات ليست عملية سهلة. فهي تتطلب عملية ميكانيكية دقيقة لتحويل خردة الرغوة الضخمة والخفيفة إلى مادة خام كثيفة وقابلة لإعادة الاستخدام.

فيما يلي تفصيل خطوة بخطوة لكيفية تعامل Energycle مع العملية:

الخطوة 1: التجميع والفرز

تبدأ العملية بجمع بقايا مادة إيفا من المصانع أو نفايات ما بعد الاستهلاك. تُنتج تيارات إيفا النقية أعلى جودة، لذا يُعد فصل إيفا عن أنواع البلاستيك الأخرى أمرًا بالغ الأهمية.

الخطوة 2: السحق الأولي (التقطيع)

يتم تغذية قطع كبيرة من رغوة EVA في وحدة متخصصة آلة تمزيق ثقيلة.

- الهدف: تقليل كتل الرغوة الضخمة إلى أحجام يمكن التحكم فيها.

- المخرجات: تقوم آلة التقطيع بتقسيم المادة إلى "خرزات" أو قطع خشنة يبلغ قياسها تقريبًا من 30 مم إلى 50 مم.

الخطوة 3: التحبيب الثانوي أو الطحن

اعتمادًا على الاستخدام النهائي المطلوب، تخضع المادة لمرحلة ثانية من المعالجة.

- للحبيبات: تتم معالجة المادة بشكل أكبر إلى حبيبات موحدة (كريات) تتراوح من من 3 مم إلى 12 مم. إنها سهلة النقل والذوبان.

- للبودرة: تُسحق المادة إلى مسحوق ناعم. هذه الطريقة هي الأكثر شيوعًا في صناعة الأحذية.

الخطوة الرابعة: إعادة الإدماج (مرحلة "إغلاق الحلقة")

يتم خلط مادة EVA المعاد تدويرها في النهاية - سواء في شكل حبيبات أو مسحوق - مع المواد الخام البكر.

- تطبيق صناعة الأحذية: يُخلط مسحوق إيفا المُعاد تدويره مع إيفا البكر بنسب محددة (غالبًا 15-20%) لتشكيل نعال أحذية جديدة دون المساس بالجودة. هذا يُحقق إعادة تدوير عالية الكفاءة ويُخفض تكاليف الإنتاج بشكل كبير.

حلول Energycle: آلات مصممة لإعادة تدوير مادة EVA

غالبًا ما تفشل آلات إعادة تدوير البلاستيك التقليدية مع مادة EVA نظرًا لمرونتها وانخفاض درجة انصهارها. أنت بحاجة إلى معدات مصممة خصيصًا للتعامل مع المواد اللينة الماصة للصدمات دون تشويش أو ارتفاع في درجة الحرارة.

الطاقة تقدم حلولاً هندسية مخصصة ومصممة خصيصًا لتناسب قدرة مصنعك:

1. ال آلة تقطيع رغوة EVA

آلات التقطيع الصناعية لدينا هي خط الدفاع الأول.

- التورque العالي: مصممة لتمزيق كتل الرغوة الكثيفة.

- تكنولوجيا مكافحة التشويش: يتم عكس الحركة تلقائيًا في حالة تعثر المادة، مما يضمن التشغيل المستمر.

- متانة: شفرات تمت معالجتها لمقاومة التآكل ضد المواد الكاشطة.

2. ال آلة التحبيب والطحن من مادة إي في إيه

آلات دقيقة للمخرجات النهائية.

- التحكم في الحجم الموحد: تتيح لك الشاشات القابلة للتعديل إنتاج أحجام جزيئات محددة (من الحبيبات الخشنة إلى المسحوق الناعم).

- أنظمة التبريد: يمنع التبريد المتكامل ذوبان مادة EVA بسبب حرارة الاحتكاك أثناء عملية الطحن.

لماذا تختار Energycle؟

لسنا مجرد بائعي آلات، بل نحن مستشارون في مجال إعادة التدوير. في Energycle، ندرك أن كل خط إنتاج فريد من نوعه.

- الحلول المخصصة: نقوم بتحليل المواد الخاصة بك (كثافة EVA، مستويات التلوث) لتكوين الخط المثالي.

- الخبرة العالمية: نحن نعمل على مواكبة اتجاهات السوق لمساعدتك في إنتاج المواد المعاد تدويرها التي يريدها المشترون بالفعل.

- %% من التثبيت إلى الصيانة، نحن نضمن أن خطك يعمل بأعلى كفاءة.

الأسئلة الشائعة

س: هل رغوة EVA صديقة للبيئة؟

ج: إيفا البكر منتج بلاستيكي، ولكنه يُعتبر أكثر صداقةً للبيئة من كلوريد البوليفينيل (PVC) لعدم احتوائه على الكلور. إلا أن صداقته البيئية الحقيقية تعتمد على إعادة التدوير. باستخدام آلات Energycle لإعادة تدوير إيفا، يمكنك تحويله إلى مادة مستدامة.

س: هل يمكن استخدام مادة EVA المعاد تدويرها في صناعة الأحذية الجديدة؟

ج: نعم. تستخدم كبرى شركات الأحذية بشكل متزايد مسحوق إيفا المُعاد تدويره الممزوج بمواد خام لإنتاج نعال أحذية مستدامة.

س: ما هو الفرق بين آلة تمزيق EVA وآلة التحبيب؟

ج: تُستخدم آلة التقطيع لتفتيت المواد الكبيرة والضخمة إلى قطع خشنة. ثم تُنقّي آلة التحبيب هذه القطع إلى كريات أو مساحيق صغيرة ومتجانسة مناسبة للتصنيع.

هل أنت مستعد لتحسين عملية إعادة التدوير الخاصة بك؟

لا تدع خردة EVA القيّمة تُهدر. سواءً كنتَ مدير مصنع إعادة تدوير يسعى لتحديث معداته أو مُصنِّعًا يسعى لخفض تكاليف المواد الخام، فإن Energycle لديه الحل.

اتصل بـ Energycle اليوم لمناقشة استراتيجية إعادة تدوير مادة EVA المخصصة لك والحصول على عرض أسعار لآلاتنا عالية الأداء.

في عالم إعادة تدوير البلاستيك عالي المخاطر، تُعدّ الرطوبة عدوًا للجودة. بالنسبة لمديري المصانع وخبراء المشتريات، غالبًا ما يكمن الفرق بين حبيبات مُعاد تدويرها عالية الجودة والمنتج المعيب في مرحلة واحدة من العملية: تجفيف.

بينما يُزيل الغسيل الملوثات، فإنه يترك البلاستيك مُشبعًا. إذا لم تُزال هذه الرطوبة بفعالية قبل عملية البثق، فإنها تُؤدي إلى ظهور فقاعات، وضعف هيكلي، وتدهور في المنتج النهائي.

هذا هو المكان الذي مجفف دوراني للبلاستيك يصبح المنتج الأمثل لخط إنتاجك. ولكن كيف يُحقق ذلك بالضبط عملية تجفيف عالية السرعة دون استهلاك الطاقة الهائلة التي تتطلبها السخانات الحرارية؟ إليك شرح متعمق لمبدأ عمل هذه الآلات الأساسية وأسبابها. الطاقة التكنولوجيا تقود المجموعة.

ما هو مجفف الطرد المركزي البلاستيكي؟

أ مجفف الطرد المركزي (يشار إليها غالبًا باسم آلة تجفيف المياه) هي وحدة تجفيف ميكانيكية مصممة لإزالة الرطوبة السطحية من المواد البلاستيكية الصلبة (مثل رقائق PET وحبيبات HDPE وبقايا PP) والبلاستيك اللين (مثل الأفلام) فورًا بعد مرحلة الغسيل.

بخلاف المجففات الحرارية التي تستخدم الحرارة لتبخير الماء (وهي عملية بطيئة وتستهلك طاقة كبيرة)، تستخدم المجففات الطاردة المركزية الطاقة الحركية. بتدوير المادة بسرعات عالية، تفصل المجففات الماء عن البلاستيك ميكانيكيًا، مما يُهيئ المادة للطارد أو لمراحل التجفيف الحراري اللاحقة.

معيار Energycle: تم تصميم مجففاتنا لتقليل محتوى الرطوبة إلى أقل قدر ممكن 1-2% للبلاستيك الصلب، مما يقلل بشكل كبير من عبء العمل على الأنظمة الحرارية اللاحقة.

فيزياء الكفاءة: كيف تعمل

لفهم قيمة مجفف Energycle، يجب النظر داخل الحجرة. فالعملية عبارة عن تناغم بين الديناميكية الهوائية وقوة الطرد المركزي والتأثير الميكانيكي.

1. المدخول (التغذية)

تُغذّى المواد البلاستيكية الرطبة - وهي غالبًا خليط من الرقائق والماء القادم من غسالة احتكاك أو خزان عائم - إلى القسم السفلي من المجفف، عادةً عبر ناقل لولبي أو قادوس. يُعدّ معدل التغذية الثابت أمرًا بالغ الأهمية لمنع الانسداد وضمان تجفيف منتظم.

2. الدوران والتأثير عالي السرعة

في قلب الآلة يوجد دوار عالي السرعة مجهزة بمجاديف أو شفرات بزوايا خاصة.

- السرعة الدورانية: يدور الدوار بسرعة عالية في الدقيقة (عادة ما تكون بين 1200 إلى 2000 دورة في الدقيقة اعتمادًا على الطراز).

- تأثير: عند دخول البلاستيك، تصطدم المجاديف الدوارة بالرقائق الرطبة، مما يُسرّعها فورًا. يُساعد هذا التأثير على إزالة الماء الملتصق بسطح البلاستيك.

3. الفصل المركزي

هذا هو المبدأ الأساسي. يُولّد الدوار الدوار طاقة هائلة قوة الطرد المركزي, ، مما يؤدي إلى رمي المواد خارجًا باتجاه جدران الماكينة.

- سلة الشاشة: يحيط بالدوار شاشة مثقبة شديدة التحمل (عادة ما تكون مصنوعة من الفولاذ المقاوم للصدأ).

- الفصل: تدفع القوة الماء عبر ثقوب الشبكة (المصممة خصيصًا للسماح بخروج الماء مع إبقاء البلاستيك داخلها). يصطدم الماء بالغلاف الخارجي ويُصرف عبر منفذ سفلي.

4. الحركة المحورية وتدفق الهواء

لا تكون المجاديف مسطحة فحسب؛ بل إنها مائلة لإنشاء تدفق هواء لأعلى أو للأمام.

- ينقل: يقوم هذا التصميم برفع الرقائق البلاستيكية بشكل حلزوني نحو منفذ التفريغ العلوي.

- التجفيف الثانوي: يُولّد الدوران عالي السرعة تأثيرًا فراغيًا، يسحب الهواء. يُولّد الاحتكاك بين المجاديف والبلاستيك حرارةً حركيةً، تُساعد على تبخير الرطوبة السطحية المتبقية أثناء مرور البلاستيك عبر الآلة.

5. التفريغ

يتم إخراج البلاستيك المجفف من أعلى الماكينة، عادةً إلى إعصار أو صومعة تخزين، استعدادًا لخطوة المعالجة التالية.

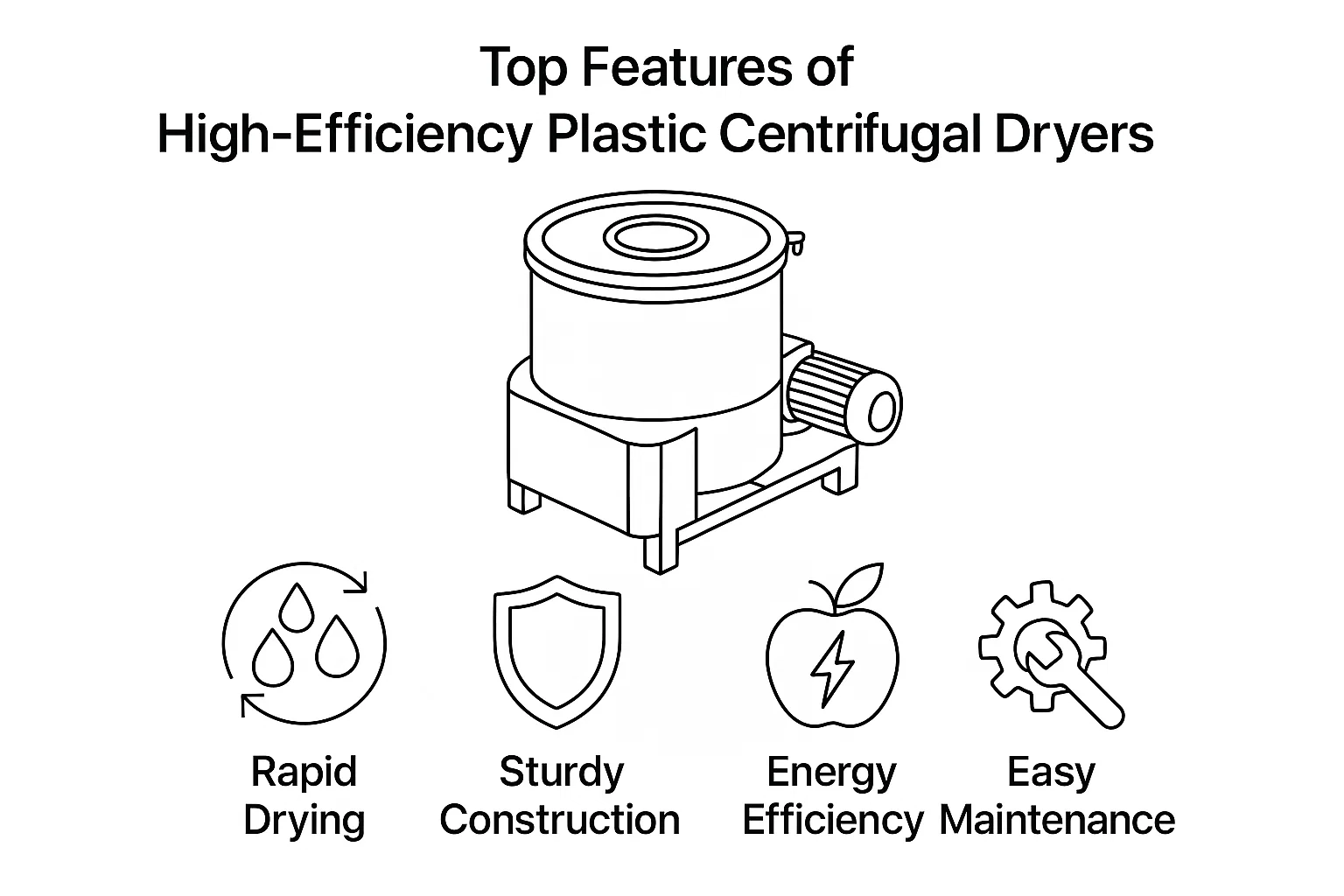

لماذا Energycle؟ المزايا الاستراتيجية

اختيار الصحيح آلة تجفيف البلاستيك بالطرد المركزي لا يقتصر الأمر على إزالة المياه فحسب، بل يتعلق أيضًا بكفاءة التشغيل. إليك سبب اختيار مصانع إعادة التدوير الرائدة لـ Energycle:

1. تقليل الرطوبة بشكل فائق

تُقاس الكفاءة بالنسب المئوية. في حين أن المجففات القياسية قد تُخلّف رطوبةً بنسبة 5%، فإن الوحدات عالية الأداء تهدف إلى <2%. يؤدي هذا إلى حماية الطارد الخاص بك من مشاكل "الرغوة" الناتجة عن توليد البخار داخل الأسطوانة.

2. تأثير "التنظيف" الميكانيكي

الاحتكاك الناتج داخل مجفف Energycle لا يقتصر على التجفيف فحسب، بل ينظف أيضًا. يزيل الاصطدام عالي السرعة بقايا الرمل والملصقات الورقية والجزيئات الدقيقة (البلاستيك الدقيق) التي ربما لم تصل إليها خزانات الغسيل، كخطوة نهائية في عملية التلميع.

3. كفاءة الطاقة مقابل التجفيف الحراري

التجفيف الحراري مكلف، إذ يتطلب تسخين الهواء والحفاظ على درجة حرارته. أما التجفيف الميكانيكي بالطرد المركزي، فيستهلك جزءًا ضئيلًا من الطاقة لإزالة الجزء الأكبر من الماء (ما يصل إلى 98% منه).

- نصيحة التكلفة: استخدم مجففًا بالطرد المركزي لإزالة "الماء السهل" ميكانيكيًا، واستخدم الحرارة الحرارية فقط للرطوبة المتبقية. هذا يُنتج خط تجفيف أكثر فعالية من حيث التكلفة.

4. المتانة والصيانة

تؤدي معالجة البلاستيك الكاشط إلى تآكل الآلات. تم تصميم مجففات Energycle بما يلي:

- دوارات مقاومة للتآكل: شفرات فولاذية مقواة لتحمل الصدمات.

- شاشات التنظيف الذاتي: أنظمة تطهير الهواء/الماء لمنع انسداد الشاشة.

- المحامل الثقيلة: يقع خارج المنطقة الرطبة لمنع التلوث وضمان طول العمر.

التطبيقات: البلاستيك الصلب مقابل البلاستيك اللين

من المهم اختيار تكوين الماكينة بناءً على المادة الخاصة بك:

- المواد البلاستيكية الصلبة (رقائق PET، وزجاجات HDPE، وABS): تتطلب هذه المحركات دورات عالية في الدقيقة وتصميمات مجاديف قوية. الهدف هو تحقيق أقصى تأثير للتخلص من الماء.

- البلاستيك اللين (أفلام البولي إيثيلين منخفض الكثافة، والأكياس المنسوجة): تعتبر هذه الطريقة أكثر صعوبة لأنها قد تسد الشاشات. يستخدم Energycle "مجففات الضغط" المحددة أو مجففات الطرد المركزي المعدلة ذات دورات في الدقيقة أقل وثقوب شاشة أكبر للتعامل مع الطبيعة الرقيقة للفيلم دون منع التدفق.

مقارنة سريعة: تجفيف البلاستيك الصلب مقابل البلاستيك اللين

يُعد اختيار التكوين المناسب لجهاز الطرد المركزي أمرًا بالغ الأهمية لمنع انسداد الآلة وضمان مستويات الرطوبة المطلوبة. إليك كيفية اختلاف معلمات التشغيل باختلاف نوع المادة:

| ميزة | مجفف البلاستيك الصلب | مجفف البلاستيك اللين (فيلم/منسوج) |

| المواد المستهدفة | رقائق PET، حبيبات HDPE، ABS، أغطية PP | فيلم LDPE، أكياس منسوجة من البولي بروبيلين، فيلم زراعي |

| سرعة الدوار (دورة في الدقيقة) | مرتفع (1200 - 2000+) تحتاج إلى قوة G عالية لقص الماء. | متوسط (1000 - 1200) يمنع المواد من التكتل أو الذوبان. |

| حجم شبكة الشاشة | صغير (2 مم - 3 مم) يحافظ على الغرامات الصغيرة مع السماح بتصريف المياه. | كبير (5 مم+) يمنع المواد الرقيقة من انسداد الشاشة. |

| تصميم الشفرة | مجاديف بزاوية مُصمم خصيصًا لتحمل الصدمات والاحتكاك. | أذرع الكنس/التوجيه مُصمم للحفاظ على حركة المواد ومنع الالتفاف. |

| الرطوبة المتبقية | < 1-2% | 3-5% (يتطلب غالبًا مجفف الضغط للحصول على نتائج أقل) |

الخلاصة: الاستثمار في سلامة العملية

ال مجفف دوراني للبلاستيك هو بمثابة حلقة وصل بين تيار النفايات الملوثة وحبيبات مُعاد تدويرها عالية الجودة. بفضل استخدام قوة الطرد المركزي والتأثير الميكانيكي وتدفق الهواء، يوفر حلاً سريعًا وموفرًا للطاقة، لا تُضاهيه الطرق الحرارية لإزالة المياه بكميات كبيرة.

بالنسبة لمديري مصانع إعادة التدوير، الخيار واضح. معدات التجفيف الموثوقة تحمي آلاتكم النهائية، وتضمن جودة حبيبات ثابتة، وتُخفّض تكاليف الطاقة.

هل نظام التجفيف الحالي الخاص بك يعيق قدرتك الإنتاجية؟

اكتشف الهندسة القوية لآلة تجفيف الطرد المركزي لتجفيف البلاستيك في Energycle، وقم بترقية خط إعادة التدوير الخاص بك اليوم.

في العصر الحديث للاقتصاد الدائري، آلة تكوير البلاستيك ليست مجرد آلة؛ بل هي القلب النابض لصناعة إعادة التدوير. بالنسبة لمديري المصانع وأخصائيي المشتريات، يُمثل فهم هذه المعدات الفرق بين عدم الكفاءة التشغيلية والربحية عالية الهامش.

في الطاقة, نحن نصمم آلاتٍ تُحوّل النفايات البلاستيكية - التي تُعتبر عادةً عبئًا - إلى مواد خام عالية الجودة وجاهزة للتسويق. يستكشف هذا الدليل آليات تقنية التكوير، ولماذا تُعدّ حجر الأساس للتصنيع المستدام.

مقدمة: محرك إعادة تدوير البلاستيك

آلة تكوير البلاستيك هي آلة صناعية متخصصة مصممة لصهر وتجانس وتشكيل النفايات البلاستيكية (مثل الأغشية والزجاجات والقصاصات الصلبة) إلى حبيبات متجانسة. تُعدّ هذه الحبيبات بمثابة مادة خام "خالية من العيوب" للمصنّعين الذين ينتجون كل شيء من الأنابيب إلى مواد التغليف.

بالنسبة لمصانع إعادة التدوير، الهدف هو الاتساق. يضمن جهاز التحبيب عالي الجودة أن تتمتع الكريات المعاد تدويرها بنفس الكثافة ونسبة الرطوبة ومؤشر الانصهار للمواد الجديدة، مما يسمح ببيعها بأسعار مميزة.

كيف تعمل آلة تكوير البلاستيك؟

مع أن المفهوم الأساسي بسيط - الصهر والقطع - إلا أن الهندسة الكامنة وراءه تُحدد جودة إنتاجك. إليك شرح مُفصّل ومُفصّل للعملية خطوة بخطوة.

1. التغذية: الخطوة الأولى الحاسمة

تبدأ العملية بإدخال قصاصات البلاستيك أو الحبيبات أو الرقائق إلى القادوس.

- التحدي: يؤدي التغذية غير المنتظمة إلى زيادة الحبيبات وعدم انتظامها.

- الحل: تستخدم الأنظمة الحديثة مغذيات إجبارية أو ضاغطات قاطعة لمعالجة المواد خفيفة الوزن مثل الأغشية (PE/PP) بكفاءة. هذا يضمن أن يكون برغي الطارد دائمًا "متعطشًا" دون أن يختنق، مما يزيد الإنتاجية إلى أقصى حد.

2. التسخين والصهر (التلدين)

بمجرد دخول المادة إلى البرميل، تتعرض لحرارة قص مكثفة ومناطق تسخين خارجية.

- العلم: يخلق المسمار الدوار احتكاكًا (إجهاد القص)، والذي يقوم بـ 80% من عمل الصهر.

- إزالة الغازات: الأمر الحاسم هو أن آلات التكوير عالية الجودة تتميز بما يلي: مناطق إزالة الغازات الفراغية. يؤدي هذا إلى إزالة الرطوبة ومواد الحبر المتطايرة من البلاستيك المطبوع، مما يمنع ظهور الفقاعات والعيوب في الحبيبات النهائية.

3. البثق والترشيح

يتم دفع البلاستيك المنصهر، وهو الآن عبارة عن سائل سميك ولزج، عبر شاشة الترشيح قبل الوصول إلى القالب.

- الترشيح: يقوم مُغيّر الشاشة الهيدروليكي بتصفية الملوثات مثل الملصقات الورقية أو المعادن أو الخشب. بدونه، سيكون المنتج النهائي غير صالح للاستخدام في التصنيع عالي الدقة.

- ضغط: يتم بعد ذلك دفع المصهور من خلال رأس القالب، والذي يعمل بمثابة "قالب" للخيوط البلاستيكية.

4. تبريد البلاستيك

عندما يخرج البلاستيك من القالب، يجب تبريده على الفور للحفاظ على شكله.

- تبريد الخيوط: في الأنظمة التقليدية، تمر الخيوط الشبيهة بالمعكرونة عبر حمام مائي.

- وجه القالب/حلقة الماء: بالنسبة للمواد مثل أفلام البولي إيثيلين، يحدث القطع في سطح القالب، وتُقذف الحبيبات فورًا في حلقة مائية للتبريد. هذا يُقلل المساحة والجهد اللازمين.

5. القطع إلى حبيبات موحدة

الخطوة الأخيرة هي تحديد الحجم.

- تكوير الخيوط: يتم سحب الخيوط الصلبة إلى حبيبات ثم تقطيعها إلى أسطوانات.

- القطع الساخن (وجه القالب): تقوم الشفرات الدوارة بقطع البلاستيك بينما لا يزال ساخنًا ومنصهرًا على وجه القالب.

- النتيجة: حبيبات موحدة التدفق وجاهزة للتعبئة أو التخزين أو البيع الفوري.

أنواع أنظمة التكوير: أي منها تحتاجه؟

اختيار الحق آلة تكوير البلاستيك يعتمد الأمر كليًا على نوع المادة (صلبة أم فيلمية) ومستويات الرطوبة.

1. خطوط تكوير الخيوط

- الأفضل لـ: المواد البلاستيكية الهندسية والمواد الصلبة المعاد طحنها (ABS، PA، PC)، والمواد ذات اللزوجة العالية.

- الايجابيات: تشغيل بسيط، صيانة سهلة، وممتاز للتركيب.

- السلبيات: يتطلب ربط الخيوط يدويًا أثناء بدء التشغيل.

2. حلقات الماء / آلات تكوير الوجه

- الأفضل لـ: إعادة تدوير الأفلام بعد الاستهلاك (LDPE، HDPE، PP).

- الايجابيات: بدء التشغيل التلقائي (بدون ربط الخيوط)، والمساحة الصغيرة، والتعامل مع المواد ذات معدلات تدفق الذوبان الأعلى بشكل فعال.

- Energycle رؤية: تستخدم أنظمة حلقات المياه لدينا تصميمًا فريدًا للشفرة يضمن قطع الحبيبات بشكل نظيف دون "ذيول"، مما يمنع التكتل في صومعة التجفيف.

3. آلات التكوير تحت الماء

- الأفضل لـ: إنتاج كميات كبيرة من البوليمرات اللزجة (TPU، TPE).

- الايجابيات: ينتج حبيبات كروية مثالية ذات كثافة عالية.

- السلبيات: استثمار أولي أعلى.

لماذا Energycle؟ "ميزة المشتري""

في سوق مليء بالآلات العامة، تتميز Energycle بالتركيز على إجمالي تكلفة الملكية (TCO).

- هندسة المسمار: تم تصميم مساميرنا بنسب L/D (الطول إلى القطر) محددة لتناسب المادة الخاصة بك، مما يضمن استهلاكًا أقل للطاقة لكل كيلوغرام من الناتج.

- متانة: نحن نستخدم براميل ثنائية المعدن ومسامير صلبة لمقاومة التآكل والتلف الناتج عن المواد الكاشطة المعاد تدويرها (مثل الأفلام الزراعية القذرة).

- التحكم الذكي: تتيح لك أنظمة PLC الخاصة بنا مراقبة درجة حرارة الذوبان والضغط في الوقت الفعلي، مما يقلل من فجوة المهارات المطلوبة للمشغلين.

خاتمة

آلة تكوير البلاستيك ليست مجرد آلة تقطيع؛ بل هي أداة دقيقة تُحدد قيمة منتجك المُعاد تدويره. سواء كنت تُعالج نفايات صناعية أو نفايات ما بعد الاستهلاك، فإن جودة آلاتك ترتبط ارتباطًا مباشرًا بجودة حبيباتك.

عن طريق الاختيار الطاقة, أنت لا تشتري جهازًا فحسب؛ بل تستثمر في عملية تضمن الكفاءة والمتانة وعائدًا أعلى على الاستثمار.

هل أنت مستعد لتحديث خط إعادة التدوير الخاص بك؟

اتصل بفريق Energycle اليوم لمناقشة نظام التكوير الذي يناسب أهداف الإنتاج الخاصة بك.

https://www.energycle.com/plastic-pelletizers/

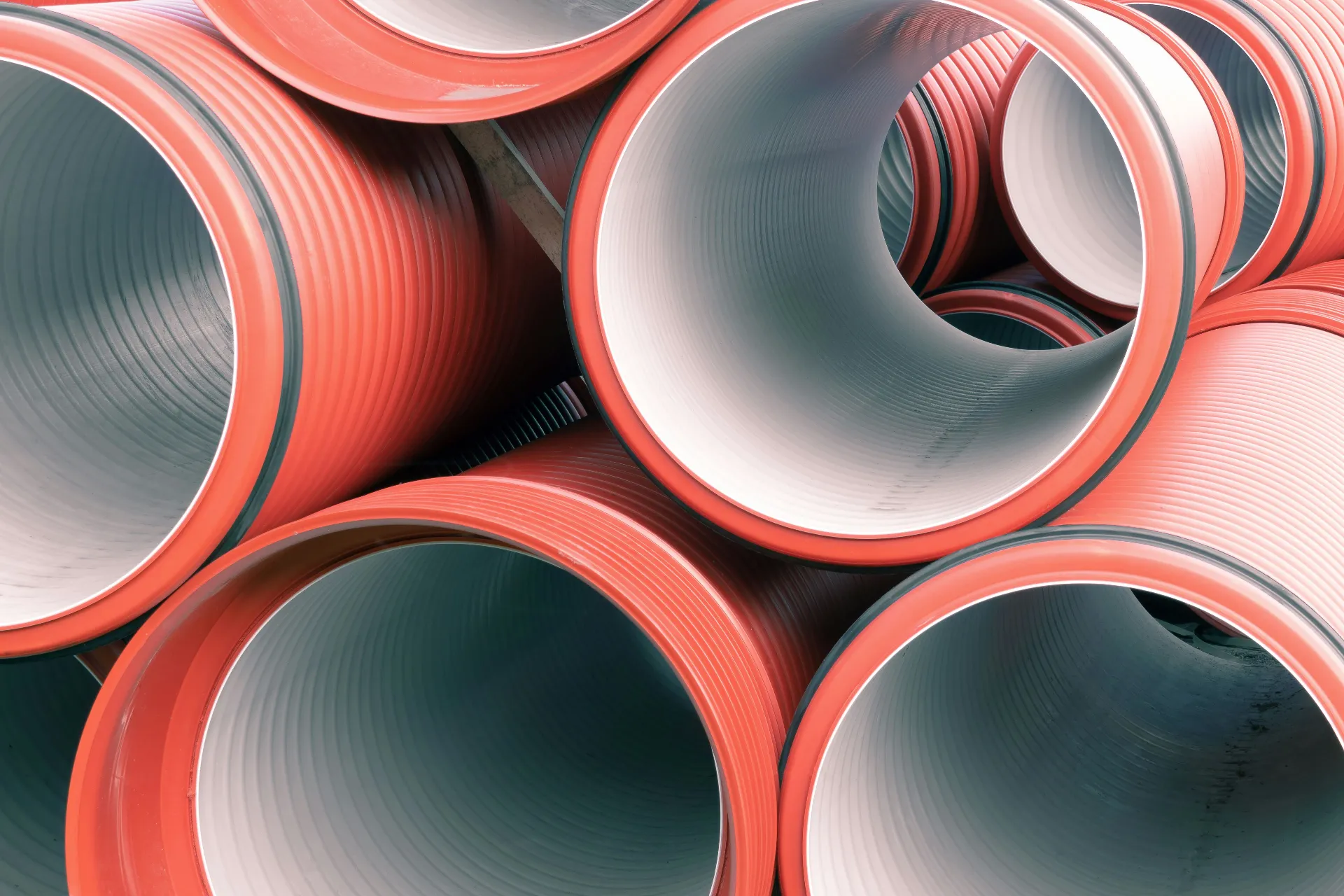

حوّل نفايات الأنابيب الضخمة إلى ربح باستخدام تقنية التقطيع المتخصصة

في صناعة إعادة تدوير البلاستيك، تُشكّل الأنابيب البلاستيكية تحديًا كبيرًا. سواءً كانت أنابيب مياه HDPE سميكة الجدران، أو مقاطع PVC طويلة، أو أنابيب طاردة زائدة، فإن هذه المواد ضخمة ومتينة، ويصعب معالجتها بالمعدات القياسية.

بالنسبة لمديري مصانع إعادة التدوير وأخصائيي المشتريات، الهدف واضح: تحويل هذه النفايات إلى راتنج عالي الجودة وقابل لإعادة الاستخدام بأقل جهد ووقت توقف. يتطلب تحقيق ذلك أكثر من مجرد كسارة عادية، بل يتطلب فريقًا متخصصًا. آلة تقطيع الأنابيب تم تصميمها للتعامل مع الهندسة الفريدة ومقاومة الأنابيب الصناعية.

في الطاقة, نحن ندرك أن الكفاءة هي أساس إعادة التدوير المربحة. إليك كيف يمكن لآلات التكسير المتخصصة أن تُحدث نقلة نوعية في عمليات إعادة تدوير الأنابيب لديك.

التحدي: لماذا تفشل آلات التقطيع القياسية مع الأنابيب

غالبًا ما تواجه أجهزة التقطيع العامة صعوبة في التعامل مع الأنابيب البلاستيكية لسببين رئيسيين:

- الطول والتعامل: لا يمكن للقادوسات القياسية استيعاب أقسام الأنابيب الطويلة (غالبًا 3-6 أمتار) دون إجراء قطع مسبق خطير ويتطلب جهدًا مكثفًا.

- كثافة المواد: يمكن أن تتسبب الجدران السميكة لأنابيب البولي إيثيلين عالي الكثافة والأنابيب البلاستيكية الصلبة في حدوث انحشار في الدوار أو تآكل مفرط في الشفرات القياسية.

لاستخدام آلة التكسير بكفاءة، يجب عليك أولاً تحديد البنية التي تتوافق مع تدفق المواد لديك.

الحلول المتقدمة: التقطيع الأفقي مقابل التقطيع الرأسي

تقدم Energycle حلولاً مخصصة مصممة للتخلص من عنق الزجاجة الناتج عن المعالجة المسبقة اليدوية.

1. آلة تقطيع الأنابيب الأفقية عالية الأداء

لمعالجة الأنابيب الطويلة ذات القطر الكبير، آلة تقطيع الأنابيب الأفقية عالية الأداء لإعادة التدوير الصناعي هو المعيار الذهبي للصناعة.

- كيف يعمل: بخلاف آلات التغذية العلوية، يتميز هذا النظام بحوض تغذية أفقي. يضع المشغلون (أو المحملون الآليون) أنابيب طويلة كاملة مباشرةً في الحوض. ثم يدفع مكبس هيدروليكي الأنبوب أفقيًا باتجاه الدوار.

- الميزة: هذا يُغني عن تقطيع الأنابيب إلى أجزاء أصغر قبل التقطيع. يضبط النظام سرعة التغذية تلقائيًا بناءً على حمل الدوار، مما يضمن تشغيلًا مستمرًا وخاليًا من التشويش.

- الأفضل لـ: أنابيب البولي إيثيلين عالية الكثافة الطويلة، وأنابيب الصرف ذات القطر الكبير، والحزم الملفوفة.

2. آلات التقطيع أحادية العمود ذات التغذية الرأسية

بالنسبة لأقسام الأنابيب الأقصر، والقطع المتبقية، ونفايات التركيب، فإن منتجاتنا آلة تقطيع البلاستيك الصلب ذات العمود الواحد يوفر الدقة والتوحيد.

- كيف يعمل: يتم تغذية المواد بالجاذبية إلى قمع كبير حيث يقوم كبش هيدروليكي بدفعها ضد دوار متخصص.

- الميزة: هذه الآلات متعددة الاستخدامات بشكل لا يصدق. يمكن تجهيزها بتكوينات دوارة محددة للتعامل مع كل شيء بدءًا من بلاستيك صلب لنفايات رأس الطارد.

- الأفضل لـ: مخلفات الإنتاج، وأجزاء الأنابيب القصيرة، والبلاستيك الصلب المختلط.

خطوة بخطوة: تحسين عملية إعادة تدوير الأنابيب

لتحقيق أعلى جودة في الإنتاج باستخدام آلات Energycle الخاصة بك، اتبع سير العمل المُحسَّن التالي:

الخطوة 1: التغذية الآلية

تبدأ السلامة والإنتاجية عند المدخل. باستخدام ناقل حزامي أو رافعة شوكية لتحميل نظام تقطيع الأنابيب البلاستيكية عالية التحمل من مادة البولي إيثيلين عالي الكثافة يضمن تدفقًا ثابتًا للمواد. في نماذجنا الأفقية، يُحافظ الحوض المغلق على سلامة المشغلين أثناء التعامل مع أنابيب بطول 6 أمتار بسهولة.

الخطوة الثانية: مرحلة التقطيع

بمجرد دخولها، تُهاجم سكاكين الدوارة المادة. تستخدم آلات التقطيع Energycle سكاكين فولاذية عالية الجودة قابلة للدوران لإطالة عمرها الافتراضي. تُقطع الآلة الأنبوب إلى شرائح خشنة أو رقائق.

- نصيحة احترافية: بالنسبة للمواد شديدة الصلابة، فإن منتجاتنا آلة تقطيع ذات عمودين من النوع القصي يمكن استخدامه كجهاز تقطيع أولي لتقليل الحجم قبل الطحن الناعم.

الخطوة 3: التحبيب للحجم النهائي

في حين تعمل آلة التقطيع على تقليل الحجم، آلة التقطيع والتحبيب المتكاملة يمكن تطوير العملية بشكل أكبر. تُمرَّر الشرائح الممزقة إلى آلة تحبيب تُقلِّل البلاستيك إلى رقائق متجانسة (بحجم 10-12 مم). يُعدّ هذا الحجم الثابت أساسيًا لكفاءة الصهر في عملية البثق.

لماذا يختار قادة الصناعة Energycle

يعتمد أكثر من نصف أفضل آلات بثق الأنابيب والمقاطع على معدات متخصصة لاستعادة نفاياتها. وتحتل شركة Energycle (بالشراكة مع تقنية Energycle) صدارة هذا القطاع لثلاثة أسباب:

- أنظمة الاسترداد المخصصة: نحن لا نقوم فقط ببيع الآلات؛ بل نقوم بتصميم أنظمة آلية مصممة خصيصًا لتناسب أبعاد الأنابيب وأهداف الإنتاج الخاصة بك.

- الهندسة القوية: من آلات تقطيع المواد الناعمة ذات العمود الواحد بالنسبة لآلات سحق الأنابيب الثقيلة، تم تصميم معداتنا لتحمل الأحمال الصدمية الناتجة عن تقطيع البلاستيك ذي الجدران السميكة.

- الموثوقية العالمية: تتميز آلات التقطيع ذات العمود الواحد لدينا باعتراف عالمي لمتطلبات الصيانة المنخفضة ووقت التشغيل العالي.

خاتمة

إعادة تدوير الأنابيب البلاستيكية بكفاءة لا تعتمد على القوة، بل على استخدام التكنولوجيا المناسبة. من خلال نشر برنامج متخصص آلة تقطيع الأنابيب من خلال التعامل مع الأطوال الطويلة والجدران الثقيلة تلقائيًا، يمكنك تقليل تكاليف العمالة وزيادة جودة المواد المستصلحة لديك.

هل أنت مستعد لتحديث خط إعادة التدوير الخاص بك؟

اتصل بـ Energycle اليوم لتصميم نظام تقطيع متطور يلبي مواصفاتكم الخاصة. دعنا نساعدكم في تحويل نفايات الأنابيب إلى مورد ثمين.

تتضمن عمليات إعادة تدوير البلاستيك للراتنجات الشائعة مثل PET وHDPE وPP سلسلة معقدة من الخطوات - من التقطيع والغسيل إلى المهمة الحاسمة المتمثلة في تجفيف البلاستيك المنظف.

وفي المراحل النهائية من هذه العملية، فإن إزالة كل قطرة من الرطوبة ليس مجرد هدف؛ بل هو ضرورة. مجففات الطرد المركزي تلعب هذه المواد دورًا محوريًا هنا، حيث تعمل بمثابة حراس البوابة الذين يضمنون أن تكون رقائق البلاستيك نظيفة وجافة وجاهزة لإعادة إنتاجها في منتجات جديدة.

في هذا الدليل الشامل،, الطاقة يتعمق هذا الكتاب في آليات المجففات الطاردة المركزية، ويقارن كفاءتها مع أنظمة الأنابيب الهوائية الساخنة التقليدية، ويسلط الضوء على المزايا الاستراتيجية التي تقدمها لكل من المصانع الصناعية واسعة النطاق والعمليات الأصغر.

الأهمية الحاسمة للبلاستيك النظيف والجاف

بعد الغسيل، عادةً ما تخرج رقائق البلاستيك مشبعة. يُعد التجفيف الكامل ضروريًا قبل صهر هذه المواد البلاستيكية أو إعادة معالجتها. لهذا السبب، تُولي شركة Energycle أهمية كبيرة للتحكم في الرطوبة.

1. منع تدهور الجودة

الرطوبة عدوٌّ لسلامة البوليمر. خلال مرحلة الانصهار، قد يُسبّب الماء التحلل المائي أو التدهور.

- PET (بولي إيثيلين تيريفثاليت): نظرًا لكونها ماصة للرطوبة، فإن الرطوبة الداخلية الضئيلة (0.3-0.5%) قد تُكسر روابط البوليمر أثناء إعادة الصهر. وينتج عن ذلك بلاستيك أضعف بخصائص ميكانيكية أقل بكثير.

- البولي إيثيلين عالي الكثافة والبولي بروبيلين: على الرغم من أن المياه السطحية أقل امتصاصًا للرطوبة، إلا أنها لا تزال قادرة على التسبب في عيوب مرئية مثل "الخطوط" أو الفقاعات أو الفراغات في المنتجات الجديدة.

2. ضمان النظافة والصحة

يُقلل المنتج النهائي الجاف من خطر بقاء الملوثات أو نمو العفن والفطريات أثناء التخزين. ويضمن التجفيف الفعال استيفاء الرقائق لمعايير الجودة الصارمة المطلوبة لإعادة الاستخدام، مما يُنتج منتجًا مستقرًا كيميائيًا وفيزيائيًا.

3. تقليل الوزن وتكاليف التشغيل

الماء ثقيل. شحن أو تخزين البلاستيك المبلل يتطلب دفع ثمن نقل وزن النفايات. علاوة على ذلك، تزيد المواد المبللة من تكاليف المعالجة بشكل كبير، إذ يتعين على المعدات اللاحقة استهلاك كميات هائلة من الطاقة لتبخير تلك المياه. إزالة الرطوبة مبكرًا تقلل من وزن النقل وتوفر الطاقة.

4. تحسين كفاءة العملية

تعمل المعدات اللاحقة، مثل آلات البثق والتكوير، بكفاءة عالية مع المدخلات الجافة. تتدفق الرقائق الجافة بسلاسة أكبر وتسخن بشكل أكثر انتظامًا، مما يزيد الإنتاجية ويقلل من وقت التوقف الناتج عن تكوّن البخار أو انسداد المواد.

كيف تعمل المجففات الطردية في إعادة تدوير البلاستيك

مجففات الطرد المركزي هي أجهزة ميكانيكية مصممة لإزالة الرطوبة من خلال الدوران عالي السرعة.

العملية:

بعد مرحلة الغسيل، تُغذّى رقائق البلاستيك الرطبة (أو الكريات) في حجرة المجفف الدوارة. أثناء دوران الأسطوانة الداخلية - غالبًا بين 500 و 1500 دورة في الدقيقة—تدفع قوة الطرد المركزي القوية الماء بعيدًا عن سطح البلاستيك. يُطرد هذا الماء عبر ثقوب أو مصافي في جدار الأسطوانة، بينما يُدفع البلاستيك المجفف لأعلى بشكل حلزوني ويُفرّغ.

رؤية Energycle الهندسية:

في المنشآت الصناعية، تُوضع هذه المجففات عادةً بعد غسالات الاحتكاك مباشرةً. في غضون ثوانٍ من الدوران، تنخفض نسبة الرطوبة بسرعة. كما تتضمن العديد من التصاميم الحديثة تدفقًا هوائيًا أو تسخينًا خفيفًا لإزالة الرطوبة المتبقية ومنع التصاق الرقائق.

- النتيجة: البلاستيك الذي يدخل إلى البيئة الرطبة ويخرج منها بمستويات رطوبة منخفضة غالبًا تصل إلى 1–2%.

لماذا تختار الطرد المركزي؟

القيمة الأساسية تكمن في السرعة وكفاءة الطاقة. بدلاً من الاعتماد على الحرارة لتبخير الماء (وهو أمرٌ مُستهلك للطاقة)، تستخدم مجففات الطرد المركزي القوة الميكانيكية. هذه الطريقة لطيفة على البلاستيك، إذ تُجنّبه التعرض للحرارة لفترات طويلة والذي قد يُؤدي إلى تدهوره، مما يجعله مُكوّنًا أساسيًا في خطوط غسل زجاجات البولي إيثيلين تيرفثالات (PET) وأنظمة إعادة تدوير البولي إيثيلين/البولي بروبيلين (PE/PP).

المعدات الموصى بها: بالنسبة للتطبيقات المتخصصة مثل الأفلام، تحقق من آلة تجفيف الطرد المركزي للأغشية البلاستيكية عالية السرعة, ، مصممة للتعامل مع المواد المرنة دون انسداد.

البديل: أنظمة تجفيف الأنابيب الهوائية الساخنة (المجففات الحرارية)

الطريقة البديلة - أو غالبًا ما تكون تكميلية - هي مجفف "الأنابيب" بالهواء الساخن, ، والمعروف أيضًا باسم المجفف الحراري.

كيف يعمل:

في هذا النظام، تُنقل الرقائق المجففة جزئيًا (عادةً بعد مرحلة الطرد المركزي) عبر تيار هواء عبر أنبوب حلزوني طويل. يُحقن الهواء الساخن في الأنبوب، ويمتزج بالبلاستيك كالمجفف الشعر العملاق. أثناء مرورها عبر عشرات الأمتار من الأنابيب، تُبخّر الحرارة الماء المتبقي. تنتهي العملية بـ فاصل الأعاصير, ، حيث تتساقط البلاستيك المجففة، ويتم تنفيس الهواء الرطب.

أداء:

تتميز المجففات الحرارية بقدرتها الفائقة على تحقيق مستويات رطوبة منخفضة للغاية (أقل من 1% أو حتى 0.3% مع مراحل متعددة). وهذا يجعلها ضرورية لتطبيقات مثل إنتاج ألياف البولي إيثيلين تيريفثالات حيث الجفاف المطلق أمرٌ لا غنى عنه. إلا أن هذا له ثمن: يتطلب تسخين الهواء طاقة كهربائية أو غازية كبيرة، كما أن مدة بقاء الهواء في الهواء للتبخر تتطلب تمديدات أنابيب طويلة تستهلك مساحةً كبيرة.

مقارنة مباشرة: مجففات الطرد المركزي مقابل مجففات الأنابيب الهوائية الساخنة

كلا النظامين يُجففان البلاستيك، لكنهما يُحققان ذلك بطرق مختلفة. إليكم مقارنة بينهما بناءً على عوامل رئيسية:

1. سرعة التجفيف والإنتاجية

- الطرد المركزي: يتميز بالسرعة الفائقة. يزيل معظم الماء في ثوانٍ. مثالي للعمليات عالية الحجم حيث يكون التدفق المستمر أمرًا بالغ الأهمية.

- الهواء الساخن: يعتمد على التبخر، وهو أمر يستغرق وقتًا أطول. يجب أن يمر البلاستيك عبر أنبوب التجفيف (مدة بقاء تزيد عن 30 ثانية).

- الفائز: الطرد المركزي للسرعة؛ الهواء الساخن للتلميع النهائي.

2. استهلاك الطاقة

- الطرد المركزي: كفاءة عالية. يستخدم الغزل الميكانيكي جزءًا ضئيلًا من الطاقة اللازمة لتبخير الماء، ويزيل معظم الماء بتكلفة منخفضة لكل كيلوواط/ساعة.

- الهواء الساخن: كثيفة الطاقة. يجب تشغيل السخانات (التي غالبًا ما تكون بقدرة ٣٠-٥٠ كيلوواط فأكثر) باستمرار. ورغم فعاليتها، فإن تكلفة وحدة المياه المُزالة أعلى بكثير.

- الفائز: الطرد المركزي هو الخيار الصديق للبيئة والموفر للتكاليف.

3. متطلبات المساحة

- الطرد المركزي: مدمجة. تشغل الوحدة الرأسية بضعة أمتار مربعة فقط من مساحة الأرضية، وتتناسب بسهولة مع الخطوط الضيقة.

- الهواء الساخن: يتطلب أنابيب حلزونية طويلة (يصل ارتفاعها غالبًا إلى عدة أمتار) وفاصلًا إعصاريًا كبيرًا.

- الفائز: الطرد المركزي لتحقيق كفاءة المساحة.

4. فعالية التجفيف (مستويات الرطوبة)

- الطرد المركزي: يحقق عادة 1–2% الرطوبة. كافية للعديد من التطبيقات ولكن قد لا تكون كافية لعمليات البثق الحساسة.

- الهواء الساخن: يمكن تحقيق ذلك <1% الرطوبة. فهو يسمح بـ"تلميع" المادة حتى تجف تمامًا.

- الفائز: الهواء الساخن للحصول على أقصى قدر من الجفاف؛ الطرد المركزي لتجفيف المياه بالجملة.

5. الصيانة والتشغيل

- الطرد المركزي: يتطلب صيانة ميكانيكية (تزييت، فحص المحامل، تنظيف الشاشة). قد يتعرض للاهتزاز في حال عدم التوازن.

- الهواء الساخن: أجزاء متحركة أقل، لكن يتطلب مراقبة السخانات والمراوح والمرشحات. خطر ارتفاع درجة حرارة المواد في حال عدم التحكم بها.

- مقارنة: توفر المجففات الطاردة المركزية تشغيلًا قويًا وبسيطًا، في حين تتطلب المجففات الحرارية إدارة حرارية دقيقة.

حكم Energycle:

تستخدم الخطوط الأكثر كفاءة كلاهما. استخدم مجفف الطرد المركزي لإزالة 95% من الماء ميكانيكيًا (بتكلفة زهيدة)، ثم اتبع ذلك بمجفف الهواء الساخن لإزالة 5% النهائي حرارياً (بدقة).

التطبيقات الصناعية مقابل التطبيقات الصغيرة

العمليات الصناعية:

في المصانع التي تُعالج أطنانًا في الساعة، تُعدّ مجففات الطرد المركزي خيارًا أساسيًا. فهي مصنوعة من الفولاذ المقاوم للصدأ عالي التحمل لمقاومة التآكل والعمل المستمر. تعتمد خطوط الإنتاج الصناعية الحديثة عليها لتقليل الحمل على المجففات الحرارية. فبدون خطوة التجفيف المسبق بالطرد المركزي، سيكون تشغيل المجففات الحرارية باهظ التكلفة نظرًا لكمية المياه الهائلة.

إعادة التدوير على نطاق صغير والمجتمعي:

بالنسبة للإعدادات الأصغر (على سبيل المثال، <100 كجم/يوم)، تكون الميزانية والمساحة محدودة.

- حلول افعلها بنفسك: بعض شركات إعادة التدوير الصغيرة تُعيد استخدام دورات دوران الأجهزة لمحاكاة التجفيف بالطرد المركزي. هذا أكثر كفاءة بكثير من التجفيف بالهواء.

- الوحدات المدمجة: تتوفر مجففات طرد مركزي تجارية للاستخدام على سطح الطاولة لخطوط الإنتاج التجريبية. وهي توفر نفس مزايا الطاقة - تجفيف سريع دون فواتير كهرباء باهظة - مما يجعلها مثالية للمشاريع المجتمعية أو المختبرات.

- ملخص: سواء كانت كبيرة أو صغيرة، المبدأ يبقى كما هو: التجفيف الميكانيكي هو الخطوة الأولى الأكثر فعالية.

اعتبارات رئيسية لاختيار طريقة التجفيف الخاصة بك

عند التشاور مع الطاقة لترقية خطك، ضع العوامل التالية في الاعتبار:

- كفاءة الطاقة مقابل احتياجات الجفاف:

إذا كانت أولويتك هي الاستدامة وخفض التكاليف، فاعمل على زيادة قدرة التجفيف الميكانيكي لديك إلى أقصى حد. أضف التجفيف الحراري فقط إذا كانت مواصفات منتجك النهائي (مثلاً، نسبة رطوبة أقل من 0.5%) تتطلب ذلك بشدة. - نوع المادة (رقائق مقابل فيلم):

تجف الرقائق الصلبة بسهولة في أجهزة الطرد المركزي القياسية. أما الأغشية المرنة فتتطلب معدات متخصصة (مثل أجهزة ضغط الأغشية أو أجهزة تجفيف المياه الخاصة بنا) لمنع التكتل والالتواء. - المساحة والبنية التحتية:

هل لديك ارتفاع سقف مناسب لنظام الأنابيب الحرارية؟ إذا لم يكن كذلك، فإن نظام الطرد المركزي المدمج هو الخيار الأمثل. فكّر أيضًا في تهوية عادم الهواء الساخن والرطب من المجففات الحرارية. - التكلفة الإجمالية للملكية:

قد يبدو المجفف الحراري بسيطًا، لكن فاتورة الكهرباء اليومية قد تكون باهظة. أما المجفف الطارد المركزي، فيُغطي تكلفته من خلال توفير الطاقة. - الجودة والاستخدام النهائي:

هل تبيع رقائق؟ عادةً ما تكون نسبة الرطوبة 1-2% هي المعيار الصناعي، ويمكن تحقيقها باستخدام مجفف طرد مركزي جيد. هل تقوم بالبثق داخليًا؟ قد تحتاج إلى مادة أكثر جفافًا، مما يشير إلى نهج هجين.

خاتمة

تُعدّ مجففات الطرد المركزي أساسيةً في إعادة تدوير البلاستيك الحديث لمواد البولي إيثيلين تيرفثالات (PET) والبولي إيثيلين عالي الكثافة (HDPE) والبولي بروبيلين (PP). فهي تُوفّر توازنًا مثاليًا بين السرعة وكفاءة الطاقة وأداء التجفيف. في حين أن مجففات الأنابيب الهوائية الساخنة تؤدي دورًا حيويًا في تحقيق مستويات رطوبة منخفضة للغاية، إلا أنها لا تُضاهي الكفاءة الميكانيكية لوحدة الطرد المركزي في إزالة المياه بكميات كبيرة.

بالنسبة لمعظم العاملين في مجال إعادة التدوير، فإن الاستراتيجية الفائزة واضحة: قم بتحسين عملية التجفيف الميكانيكي أولاً.

في الطاقة, نساعدك في تحقيق هذا التوازن. سواءً كنت تدير منشأة ضخمة أو مشروعًا تجريبيًا، فإن فهم هذه التقنيات يضمن لك إنتاج بلاستيك مُعاد تدويره نظيفًا وجافًا وعالي القيمة، بكفاءة واستدامة.