اخبار اعادة التدوير

تتبوأ أوروبا مكانة رائدة في الاقتصاد الدائري العالمي. فمع وجود لوائح بيئية صارمة، وأهداف طموحة لإعادة التدوير، وتزايد الطلب على البلاستيك المعاد تدويره عالي الجودة، تحتاج مصانع إعادة التدوير الأوروبية إلى معدات إعادة تدوير البلاستيك الموثوقة والمتوافقة مع المعايير والموفرة للطاقة.

يشرح هذا الدليل ما يبحث عنه القائمون على إعادة التدوير الأوروبيون عند الاستثمار في آلات إعادة تدوير البلاستيك - وكيفية اختيار المعدات المناسبة لتحقيق النجاح على المدى الطويل.

1. لماذا تتطلب مصانع إعادة التدوير الأوروبية معدات أكثر تطوراً؟

على عكس العديد من الأسواق الأخرى، يجب أن تعمل مرافق إعادة التدوير الأوروبية بموجب قيود تنظيمية صارمة، وقيود تتعلق بالسلامة والجودة. لا تتأثر قرارات شراء المعدات بالسعر فقط، بل أيضاً بما يلي:

- سياسات الاتحاد الأوروبي لإعادة التدوير وتوجيهات إدارة النفايات

- متطلبات السلامة والامتثال لمعايير CE

- كفاءة الطاقة وانخفاض انبعاثات الكربون

- استهلاك المياه واستعادة مياه الصرف الصحي

- جودة المخرجات (خاصة بالنسبة للمواد الغذائية وإعادة التدوير ذات الحلقة المغلقة)

نتيجة ل،, يجب تصميم معدات إعادة تدوير البلاستيك في أوروبا بشكل مختلف., ، مع تركيز أقوى على الأتمتة واستقرار العمليات والامتثال.

2. معدات إعادة تدوير البلاستيك الأساسية المستخدمة في المصانع الأوروبية

يتألف مصنع إعادة التدوير الأوروبي الحديث من عدة أنظمة مترابطة بدلاً من آلات مستقلة. يجب أن تعمل هذه الأنظمة معاً لضمان جودة متسقة وإنتاجية عالية.

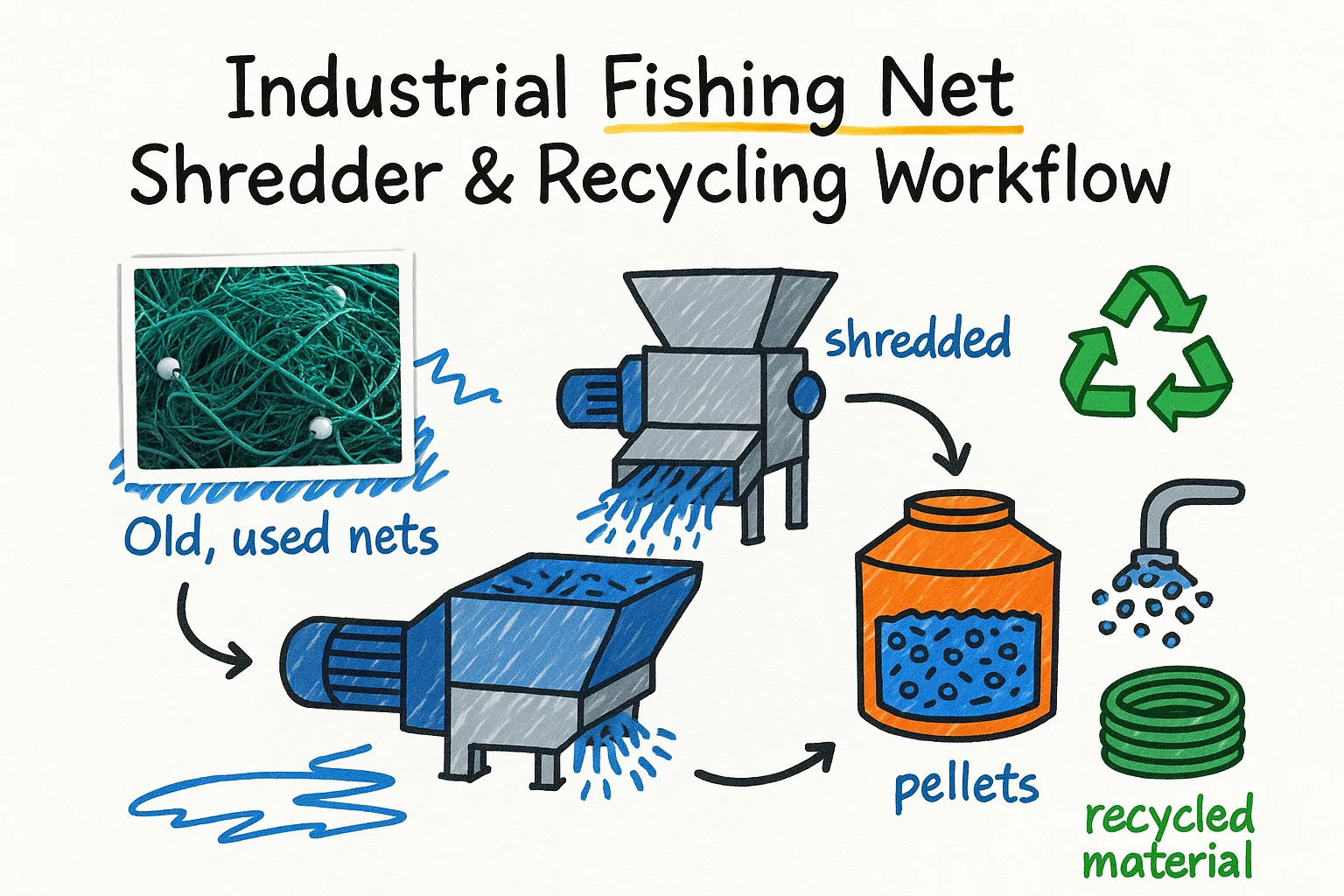

2.1 التقطيع وتقليل الحجم

تتمثل الخطوة الأولى في العديد من عمليات إعادة التدوير في التقطيع وتقليل الحجم. غالبًا ما يقوم مُعيدو التدوير الأوروبيون بمعالجة البلاستيك الملوث بعد الاستهلاك, لذلك يجب أن تكون المعدات متينة ومرنة بما يكفي للتعامل مع:

- زجاجات، مرطبانات، حاويات

- الأفلام والبلاستيك الزراعي

- بوليمرات مختلطة وملصقات

- تلوث معدني عرضي

تضمن آلات التقطيع منخفضة السرعة وآلات التحبيب شديدة التحمل تقليل الحجم بشكل متحكم فيه مع الحد الأدنى من التآكل.

2.2 حبال الغسيل – قلب المصنع

يُعدّ الغسيل الفعال أساس أي مصنع لإعادة تدوير البلاستيك. وتعتمد المنشآت الأوروبية على أنظمة متطورة مثل... نظام غسيل إعادة التدوير لتوفير رقائق بلاستيكية نظيفة وجافة جاهزة لإعادة المعالجة.

تقنيات أساسية في مجال خطوط الغسيل:

- الغسيل المسبق والغسيل في الحوض

- أنظمة الغسيل الساخن (خاصة للمواد البلاستيكية المصنوعة من البولي إيثيلين تيريفثالات)

- غسالات الاحتكاك

- خزانات فصل بالوعة وعائمة

- مجففات طرد مركزي عالية السرعة

لا تعمل خطوط الغسيل الفعالة على تحسين جودة المنتج فحسب، بل تقلل أيضًا من تكاليف التشغيل عن طريق توفير المياه والطاقة.

2.3 أنظمة إعادة تدوير زجاجات البولي إيثيلين تيريفثالات

يُعد البولي إيثيلين تيريفثالات (PET) من أكثر المواد المعاد تدويرها في أوروبا، وخاصة في الدول التي تطبق أنظمة استرداد قيمة الزجاجات. بالنسبة للمرافق التي تعالج البولي إيثيلين تيريفثالات، فإن نظام إعادة تدوير زجاجات PET يضمن أعلى مستويات النظافة والإنتاجية المتسقة.

صُممت هذه الأنظمة من أجل:

- غسيل ساخن عالي الكفاءة

- إزالة الملصقات والمواد اللاصقة

- فصل فعال للملوثات

- رقائق ذات جودة ثابتة جاهزة لمزيد من المعالجة

يركز مُعاد تدوير البولي إيثيلين تيريفثالات الأوروبيون الذين يستهدفون تطبيقات المواد الغذائية أو إعادة تدوير الزجاجات بشكل خاص على الغسيل الساخن والمنتجات التي يتم التحكم في رطوبتها.

2.4 حبال غسيل بلاستيكية صلبة

إلى جانب الزجاجات والأغلفة البلاستيكية، تتطلب المواد البلاستيكية الصلبة مثل الصناديق والبراميل والحاويات الصناعية أنظمة متخصصة. حبل غسيل بلاستيكي صلب لـ PP و HDPE و PVC تم تصميمها لمعالجة هذه المواد الصعبة بمعدل إنتاجية عالٍ وتنظيف شامل.

تتضمن هذه الأسطر عادةً ما يلي:

- غسيل مسبق شديد التحمل

- حلقات احتكاك عالية العزم

- أنظمة التطهير العدوانية

- حلول تجفيف فعالة

تزداد الحاجة إلى خطوط الغسيل البلاستيكية الصلبة في أسواق الاتحاد الأوروبي التي تعالج مواد التعبئة والتغليف والنفايات الصناعية والبلاستيك المستخدم في السلع الاستهلاكية.

2.5 أنظمة التجفيف ونزع الماء

بعد الغسل، يجب إزالة الرطوبة بكفاءة لتحضير المادة للبثق أو التكوير. غالبًا ما يشترط مُعاد تدوير المواد الأوروبيون ذلك. أنظمة تجفيف عالية الأداء مثل تلك الموضحة في أنظمة التجفيف صفحة.

يُعد التجفيف الفعال أمراً بالغ الأهمية من أجل:

- خفض الرطوبة النهائية إلى أقل من 1-3%

- تحضير الرقائق لضمان بثقها بشكل متناسق

- خفض تكاليف الطاقة في عمليات المعالجة اللاحقة

3. الامتثال والشهادات في أوروبا

3.1 شهادة المطابقة الأوروبية ومعايير السلامة

يجب أن تكون جميع معدات إعادة تدوير البلاستيك المثبتة في أوروبا متوافقة مع معايير CE، والتي تشمل:

- السلامة الميكانيكية والحماية

- شهادة أنظمة التحكم والكهرباء

- أنظمة التوقف في حالات الطوارئ

- سلامة المشغل والتصميم المريح

يطلب المشترون الأوروبيون عادةً وثائق المطابقة الأوروبية الكاملة قبل المضي قدماً في مناقشات الشراء.

3.2 متطلبات الجودة الغذائية ومتطلبات إعادة التعبئة والتغليف

بالنسبة لشركات إعادة التدوير التي تهدف إلى إعادة تدوير الزجاجات أو إعادة تدوير البولي إيثيلين تيريفثالات (PET) المستخدم في صناعة الأغذية، يتم تطبيق تدقيق إضافي على عمليات الغسيل والتطهير. يجب أن توفر أنظمة الغسيل نظافة متسقة وتحكمًا دقيقًا في الرطوبة لتلبية المتطلبات الصارمة للمراحل اللاحقة.

4. كفاءة الطاقة والمياه – عامل رئيسي في عملية الشراء

تتعرض مرافق إعادة التدوير الأوروبية لضغوط مستمرة لخفض تكاليف التشغيل والأثر البيئي.

عند اختيار معدات إعادة تدوير البلاستيك، يركز المشترون على ما يلي:

- استهلاك الطاقة لكل طن من الإنتاج

- أنظمة تدوير المياه، والترشيح، والاستعادة

- استعادة الحرارة في محطات الغسيل الساخن

- الأتمتة والتحكم في العمليات في الوقت الفعلي

إن المعدات ذات الاستخدام الأمثل للطاقة والمياه لا تقلل فقط من النفقات التشغيلية، بل تعزز أيضًا ملف استدامة المصنع - وهو عامل مهم لتمويل الاتحاد الأوروبي والشهادات والتزامات الحوكمة البيئية والاجتماعية والمؤسسية.

5. حلول متكاملة لإعادة تدوير البلاستيك

يفضل العديد من المشترين الأوروبيين حلول المشاريع الشاملة بدلاً من الآلات المنفردة. حلول إعادة التدوير تسلط هذه الصفحة الضوء على حلول المصانع المتكاملة، بدءًا من تصميم التخطيط الأولي وحتى التركيب ودعم ما بعد البيع.

تشمل الحلول الجاهزة عادةً ما يلي:

- التصميم الهندسي وتصميم العمليات

- تكامل كامل للمعدات

- التركيب والتشغيل في الموقع

- تدريب المشغلين والدعم الفني

تساعد هذه الخدمات الشاملة شركات إعادة التدوير على تقليل المخاطر، وتحسين وقت التشغيل، وتسريع عائد الاستثمار.

6. كيفية اختيار المورد المناسب للأسواق الأوروبية

عند تقييم موردي معدات إعادة تدوير البلاستيك، يبحث خبراء إعادة التدوير الأوروبيون ذوو الخبرة عن:

- تركيبات مثبتة في أوروبا أو أسواق مماثلة

- الآلات والوثائق المتوافقة مع معايير CE

- حلول هندسية بدلاً من الآلات العامة

- معلومات تقنية شفافة ودعم العمليات

- توافر قطع الغيار والخدمة على المدى الطويل

إن اختيار الشريك المناسب لا يقل أهمية عن اختيار المعدات المناسبة.

7. أفكار ختامية

تعمل مصانع إعادة التدوير الأوروبية في واحدة من أكثر البيئات التنظيمية والتشغيلية صرامة في العالم. الاستثمار في معدات إعادة تدوير البلاستيك المتوافقة والفعالة والمتكاملة يزيد من هوامش الربح، ويعزز جودة المنتج، ويدعم أهداف الاستدامة طويلة الأجل.

بفضل أنظمة الغسيل المتطورة، وحلول التجفيف عالية الكفاءة، وخيارات محطات إعادة التدوير الجاهزة، يمكن لموردي المعدات مساعدة شركات إعادة التدوير الأوروبية على الازدهار في سوق تنافسية مدفوعة بالامتثال.

مقدمة: القيمة الخفية في البولي بروبيلين المنسوج

في قطاعي الخدمات اللوجستية والتصنيع، تُعدّ الأكياس العملاقة (Super Sacks)، المعروفة تقنيًا باسم حاويات البضائع السائبة المتوسطة المرنة (FIBCs)، ركيزة أساسية لنقل المواد. ومن الزراعة إلى التعدين، تُعدّ هذه الأكياس المنسوجة المتينة المصنوعة من البولي بروبيلين (PP) ضرورية. إلا أن متانتها تُشكّل تحديًا كبيرًا في نهاية دورة حياتها.

في قطاع التصنيع الحديث، تُستخدم أسيتات فينيل الإيثيلين (EVA) في كل مكان. من نعال الأحذية عالية الأداء إلى المكونات الأساسية في قطاع الطاقة الشمسية، تُقدّر هذه المادة لتعدد استخداماتها. ومع ذلك، مع ازدياد حجم الإنتاج، يزداد حجم الخردة الصناعية ونفايات ما بعد الاستهلاك.

في العصر الحديث للاقتصاد الدائري، آلة تكوير البلاستيك ليست مجرد آلة؛ بل هي القلب النابض لصناعة إعادة التدوير. بالنسبة لمديري المصانع وأخصائيي المشتريات، يُمثل فهم هذه المعدات الفرق بين عدم الكفاءة التشغيلية والربحية عالية الهامش.

في الطاقة, نحن نصمم آلاتٍ تُحوّل النفايات البلاستيكية - التي تُعتبر عادةً عبئًا - إلى مواد خام عالية الجودة وجاهزة للتسويق. يستكشف هذا الدليل آليات تقنية التكوير، ولماذا تُعدّ حجر الأساس للتصنيع المستدام.

مقدمة: محرك إعادة تدوير البلاستيك

آلة تكوير البلاستيك هي آلة صناعية متخصصة مصممة لصهر وتجانس وتشكيل النفايات البلاستيكية (مثل الأغشية والزجاجات والقصاصات الصلبة) إلى حبيبات متجانسة. تُعدّ هذه الحبيبات بمثابة مادة خام "خالية من العيوب" للمصنّعين الذين ينتجون كل شيء من الأنابيب إلى مواد التغليف.

بالنسبة لمصانع إعادة التدوير، الهدف هو الاتساق. يضمن جهاز التحبيب عالي الجودة أن تتمتع الكريات المعاد تدويرها بنفس الكثافة ونسبة الرطوبة ومؤشر الانصهار للمواد الجديدة، مما يسمح ببيعها بأسعار مميزة.

كيف تعمل آلة تكوير البلاستيك؟

مع أن المفهوم الأساسي بسيط - الصهر والقطع - إلا أن الهندسة الكامنة وراءه تُحدد جودة إنتاجك. إليك شرح مُفصّل ومُفصّل للعملية خطوة بخطوة.

1. التغذية: الخطوة الأولى الحاسمة

تبدأ العملية بإدخال قصاصات البلاستيك أو الحبيبات أو الرقائق إلى القادوس.

- التحدي: يؤدي التغذية غير المنتظمة إلى زيادة الحبيبات وعدم انتظامها.

- الحل: تستخدم الأنظمة الحديثة مغذيات إجبارية أو ضاغطات قاطعة لمعالجة المواد خفيفة الوزن مثل الأغشية (PE/PP) بكفاءة. هذا يضمن أن يكون برغي الطارد دائمًا "متعطشًا" دون أن يختنق، مما يزيد الإنتاجية إلى أقصى حد.

2. التسخين والصهر (التلدين)

بمجرد دخول المادة إلى البرميل، تتعرض لحرارة قص مكثفة ومناطق تسخين خارجية.

- العلم: يخلق المسمار الدوار احتكاكًا (إجهاد القص)، والذي يقوم بـ 80% من عمل الصهر.

- إزالة الغازات: الأمر الحاسم هو أن آلات التكوير عالية الجودة تتميز بما يلي: مناطق إزالة الغازات الفراغية. يؤدي هذا إلى إزالة الرطوبة ومواد الحبر المتطايرة من البلاستيك المطبوع، مما يمنع ظهور الفقاعات والعيوب في الحبيبات النهائية.

3. البثق والترشيح

يتم دفع البلاستيك المنصهر، وهو الآن عبارة عن سائل سميك ولزج، عبر شاشة الترشيح قبل الوصول إلى القالب.

- الترشيح: يقوم مُغيّر الشاشة الهيدروليكي بتصفية الملوثات مثل الملصقات الورقية أو المعادن أو الخشب. بدونه، سيكون المنتج النهائي غير صالح للاستخدام في التصنيع عالي الدقة.

- ضغط: يتم بعد ذلك دفع المصهور من خلال رأس القالب، والذي يعمل بمثابة "قالب" للخيوط البلاستيكية.

4. تبريد البلاستيك

عندما يخرج البلاستيك من القالب، يجب تبريده على الفور للحفاظ على شكله.

- تبريد الخيوط: في الأنظمة التقليدية، تمر الخيوط الشبيهة بالمعكرونة عبر حمام مائي.

- وجه القالب/حلقة الماء: بالنسبة للمواد مثل أفلام البولي إيثيلين، يحدث القطع في سطح القالب، وتُقذف الحبيبات فورًا في حلقة مائية للتبريد. هذا يُقلل المساحة والجهد اللازمين.

5. القطع إلى حبيبات موحدة

الخطوة الأخيرة هي تحديد الحجم.

- تكوير الخيوط: يتم سحب الخيوط الصلبة إلى حبيبات ثم تقطيعها إلى أسطوانات.

- القطع الساخن (وجه القالب): تقوم الشفرات الدوارة بقطع البلاستيك بينما لا يزال ساخنًا ومنصهرًا على وجه القالب.

- النتيجة: حبيبات موحدة التدفق وجاهزة للتعبئة أو التخزين أو البيع الفوري.

أنواع أنظمة التكوير: أي منها تحتاجه؟

اختيار الحق آلة تكوير البلاستيك يعتمد الأمر كليًا على نوع المادة (صلبة أم فيلمية) ومستويات الرطوبة.

1. خطوط تكوير الخيوط

- الأفضل لـ: المواد البلاستيكية الهندسية والمواد الصلبة المعاد طحنها (ABS، PA، PC)، والمواد ذات اللزوجة العالية.

- الايجابيات: تشغيل بسيط، صيانة سهلة، وممتاز للتركيب.

- السلبيات: يتطلب ربط الخيوط يدويًا أثناء بدء التشغيل.

2. حلقات الماء / آلات تكوير الوجه

- الأفضل لـ: إعادة تدوير الأفلام بعد الاستهلاك (LDPE، HDPE، PP).

- الايجابيات: بدء التشغيل التلقائي (بدون ربط الخيوط)، والمساحة الصغيرة، والتعامل مع المواد ذات معدلات تدفق الذوبان الأعلى بشكل فعال.

- Energycle رؤية: تستخدم أنظمة حلقات المياه لدينا تصميمًا فريدًا للشفرة يضمن قطع الحبيبات بشكل نظيف دون "ذيول"، مما يمنع التكتل في صومعة التجفيف.

3. آلات التكوير تحت الماء

- الأفضل لـ: إنتاج كميات كبيرة من البوليمرات اللزجة (TPU، TPE).

- الايجابيات: ينتج حبيبات كروية مثالية ذات كثافة عالية.

- السلبيات: استثمار أولي أعلى.

لماذا Energycle؟ "ميزة المشتري""

في سوق مليء بالآلات العامة، تتميز Energycle بالتركيز على إجمالي تكلفة الملكية (TCO).

- هندسة المسمار: تم تصميم مساميرنا بنسب L/D (الطول إلى القطر) محددة لتناسب المادة الخاصة بك، مما يضمن استهلاكًا أقل للطاقة لكل كيلوغرام من الناتج.

- متانة: نحن نستخدم براميل ثنائية المعدن ومسامير صلبة لمقاومة التآكل والتلف الناتج عن المواد الكاشطة المعاد تدويرها (مثل الأفلام الزراعية القذرة).

- التحكم الذكي: تتيح لك أنظمة PLC الخاصة بنا مراقبة درجة حرارة الذوبان والضغط في الوقت الفعلي، مما يقلل من فجوة المهارات المطلوبة للمشغلين.

خاتمة

آلة تكوير البلاستيك ليست مجرد آلة تقطيع؛ بل هي أداة دقيقة تُحدد قيمة منتجك المُعاد تدويره. سواء كنت تُعالج نفايات صناعية أو نفايات ما بعد الاستهلاك، فإن جودة آلاتك ترتبط ارتباطًا مباشرًا بجودة حبيباتك.

عن طريق الاختيار الطاقة, أنت لا تشتري جهازًا فحسب؛ بل تستثمر في عملية تضمن الكفاءة والمتانة وعائدًا أعلى على الاستثمار.

هل أنت مستعد لتحديث خط إعادة التدوير الخاص بك؟

اتصل بفريق Energycle اليوم لمناقشة نظام التكوير الذي يناسب أهداف الإنتاج الخاصة بك.

https://www.energycle.com/plastic-pelletizers/

حوّل نفايات الأنابيب الضخمة إلى ربح باستخدام تقنية التقطيع المتخصصة

في صناعة إعادة تدوير البلاستيك، تُشكّل الأنابيب البلاستيكية تحديًا كبيرًا. سواءً كانت أنابيب مياه HDPE سميكة الجدران، أو مقاطع PVC طويلة، أو أنابيب طاردة زائدة، فإن هذه المواد ضخمة ومتينة، ويصعب معالجتها بالمعدات القياسية.

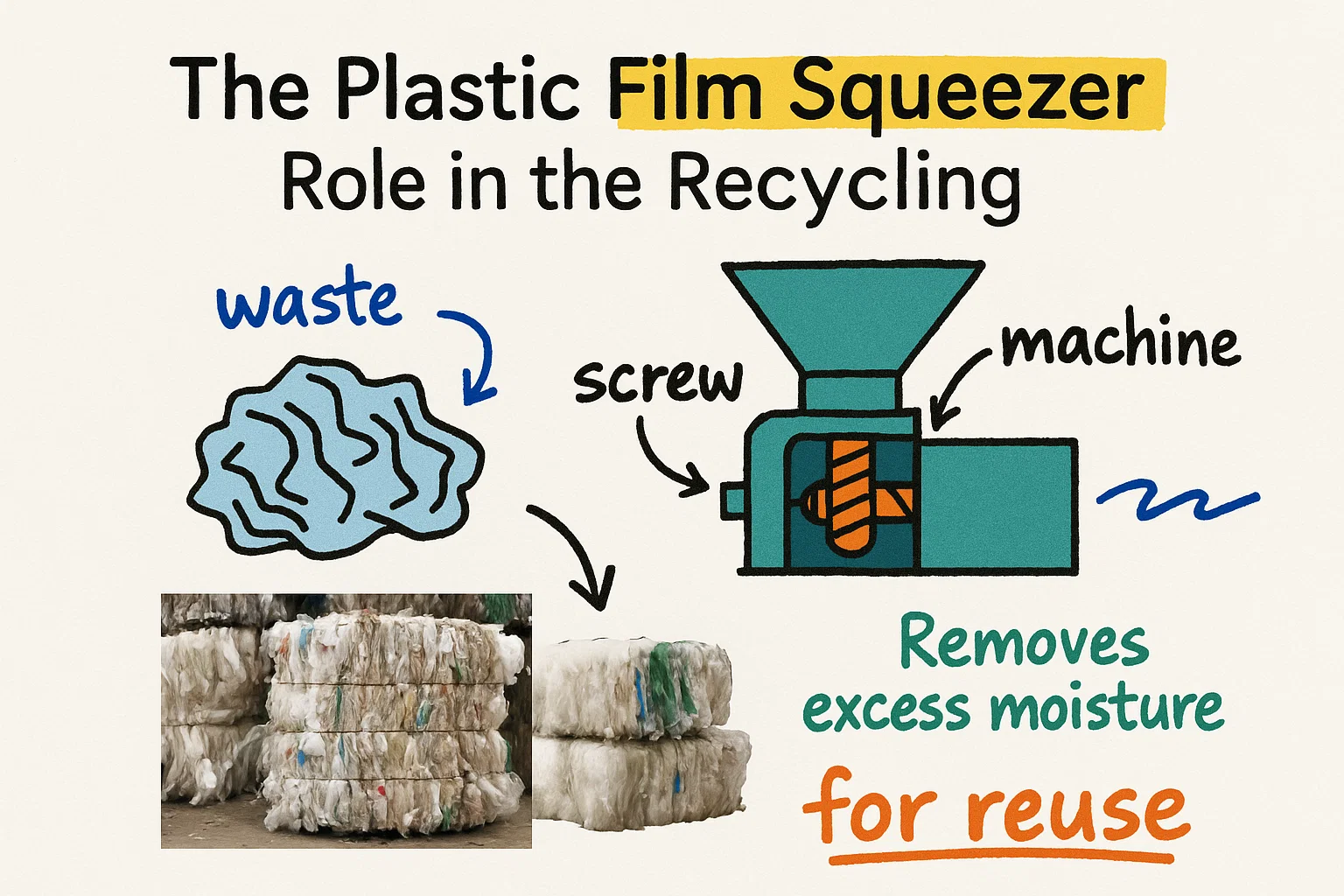

As plastic waste continues to challenge manufacturers worldwide, finding efficient and cost-effective recycling solutions has become critical. At Energycle، نحن قمنا بتطوير آلة عصر الأغشية البلاستيكية للتعامل مع أحد أكثر المشاكل المستمرة في إعادة تدوير البلاستيك: معالجة الأفلام البلاستيكية الرطبة والملوثة بشكل فعال بينما يتم تحقيق كفاءة الطاقة والنطاق التشغيل القصوى.