Granulatorens hemmelighed: Hvordan sigtestørrelsen former din plastproduktion

For indkøbere, ingeniører og teknikere i plastindustrien er forståelse af alle komponenter i deres udstyr nøglen til at optimere produktionen. Et ofte undervurderet element i en plast granulator er skærmen. Dens størrelse er ikke bare en mindre detalje; det er en kritisk faktor, der direkte påvirker kvaliteten, konsistensen og egnetheden af din granulerede plast.

Forståelse af plastgranulatoren: En hurtig genopfriskning

Før vi dykker ned i detaljerne omkring skærmstørrelser, lad os kort gentage, hvad en plast granulator gør. I sin kerne er en granulator (også kendt som en kværn) designet til at reducere størrelsen af plastaffald – såsom støderør, udløbere, kasserede dele eller større plastikgenstande – til mindre, mere håndterbare og ofte genanvendelige partikler kaldet genformaling eller granulat.

Illustrativ arbejdsgang for en plastgranulator:

1. Plasttilførsel (indgang) → 2. Skærekammer (rotor med knive) → 3. Sigte (størrelsessortering) → 4. Granuleret plast (udgang)

Plasten føres ind i et skærekammer, hvor roterende og stationære knive klipper og skærer materialet. Når stykkerne er små nok, passerer de gennem en sigte med huller af specifik størrelse, der bestemmer den maksimale størrelse af det færdige granulat.

Sigtens afgørende rolle i en plastgranulator

Skærmen i en plast granulator fungerer som en portvogter. Det er en perforeret metalplade placeret under skærekammeret. Dens primære funktioner er:

- Bestemmelse af den endelige partikelstørrelse: Diameteren af hullerne i sigten dikterer den maksimale størrelse af de granulerede partikler. Materialet forbliver i skærekammeret, indtil det er lille nok til at passere gennem disse perforeringer.

- Sikring af partikelensartethed: En velvalgt sigte hjælper med at producere et mere konsistent og ensartet granulat, hvilket er afgørende for mange downstream-processer som sprøjtestøbning eller ekstrudering.

Uden den korrekte sold kan du ende med materiale, der er for stort, for lille, for ujævnt eller med en for stor mængde fint støv – alt dette kan have en negativ indvirkning på din efterfølgende drift og produktkvalitet.

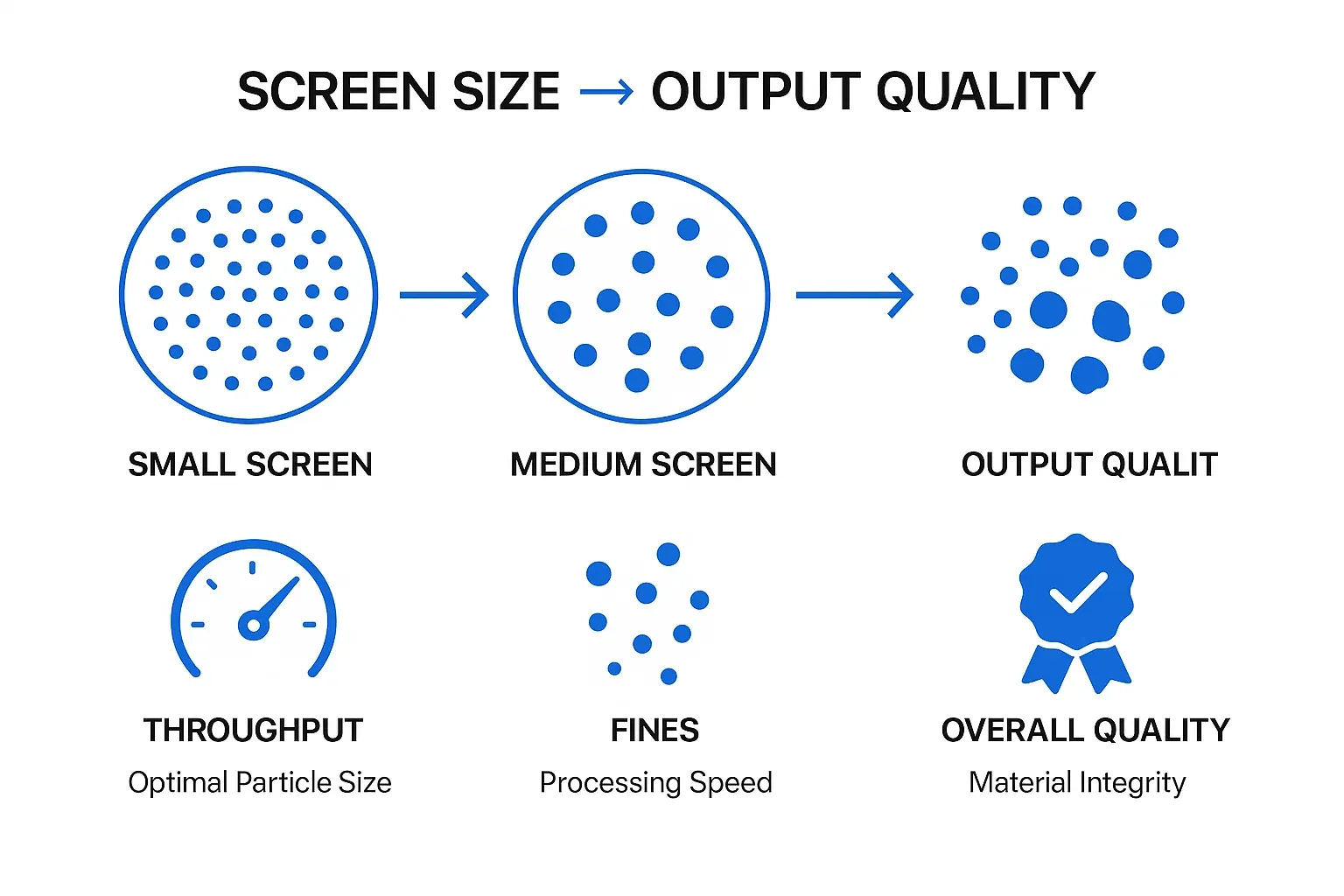

Hvordan skærmstørrelsen direkte påvirker outputkvaliteten

Valget af sigtehulsdiameter er en balancegang. Lad os undersøge de vigtigste måder, hvorpå sigtestørrelsen påvirker outputtet:

Partikelstørrelse og ensartethed

Dette er den mest direkte påvirkning.

- Mindre skærmhuller (f.eks. 4-6 mm): Producer mindre, ofte mere ensartede granuler. Dette er generelt ønskeligt til applikationer, der kræver fin, ensartet formaling, der smelter og flyder jævnt, såsom kompliceret sprøjtestøbning. At opnå dette kan dog reducere gennemløbsmængden og øge risikoen for finkorn.

- Større skærmhuller (f.eks. 8-12 mm+): Resulterer i større granulat. Dette kan være acceptabelt, eller endda foretrukket, til mindre krævende applikationer, eller når det genopmalede materiale blandes med jomfrueligt materiale i lavere forhold. Gennemstrømningen er typisk højere.

Målet er at opnå mindste praktiske partikelstørrelse som din downstream-proces effektivt kan håndtere, uden at skabe for store mængder bøder eller unødigt kompromittere gennemløbshastigheden.

Gennemstrømning og effektivitet

Gennemstrømning refererer til den mængde materiale, en granulator kan behandle pr. tidsenhed (f.eks. kg/time).

- Større skærme: Tillader generelt højere gennemløb, fordi materialet kan forlade skærekammeret hurtigere.

- Mindre skærme: Kan reducere gennemløbshastigheden, da materialet skal skæres flere gange for at nå den nødvendige størrelse til at passere gennem de mindre huller. Det betyder, at partiklerne bruger mere tid i skærekammeret.

Det er et kompromis: Prioriterer man finere, mere ensartede partikler på bekostning af behandlingshastighed, eller er højere gennemløb med lidt større/mindre ensartede partikler acceptabelt?

Bødegenerering og materialeintegritet

"Fint stof" er meget små partikler eller støv. For meget fint stof er generelt uønsket, da det kan:

- Forårsager problemer i transport- og fødesystemer.

- Fører til inkonsekvent smeltning og forarbejdning i maskiner som ekstrudere eller sprøjtestøbere.

- Udgør en støvfare på arbejdspladsen.

- Repræsenterer materielt tab.

Selvom det er kontraintuitivt, meget små skærme, især med sprød plast, kan nogle gange føre til øget finpartikelindhold. Dette skyldes, at materialet gentagne gange bliver påvirket af knivene, når det kæmper for at passere gennem de små huller, hvilket potentielt kan få det til at sprænges til støv i stedet for at blive rent skåret. Omvendt kan en for stor sigte muligvis ikke reducere materialet tilstrækkeligt, hvilket fører til overdimensionerede partikler, der også forårsager problemer. Plasttypen spiller også en betydelig rolle her; fleksibel plast opfører sig anderledes end stive eller sprøde plasttyper.

Energiforbrug og varmeopbygning

Bearbejdning af materiale gennem mindre sigtehuller kan potentielt føre til:

- Øget energiforbrug: Motoren arbejder hårdere i længere tid for at reducere partiklerne til en mindre størrelse.

- Højere varmeopbygning: Mere skæreaktivitet og friktion i kammeret genererer mere varme. For varmefølsom plast (som PVC eller PET i et vist omfang) kan overdreven varme føre til materialenedbrydning, ændre dets egenskaber eller forårsage misfarvning.

Korrekt maskindesign, skarpe knive og passende valg af sigte kan afbøde disse problemer. Nogle granulatorer tilbyder også funktioner som vandkøling til skærekammeret.

Visualisering af ydeevne: Skærmstørrelse vs. nøgleparametre

For bedre at illustrere disse sammenhænge kan følgende generelle tendenser overvejes (den faktiske ydeevne vil variere afhængigt af materiale, maskintype og knivens tilstand):

| Skærmhulstørrelse | Typisk partikelstørrelse | Relativ gennemstrømning | Potentielle bøder (afhængigt af materiale) | Typisk anvendelse |

|---|---|---|---|---|

| Lille (f.eks. 4-6 mm) | Fin, ensartet | Sænke | Moderat (kan være højere med sprød plast) | Højpræcisionsstøbning, højt %-genopslibningsforbrug |

| Mellem (f.eks. 6-10 mm) | Medium, forholdsvis ensartet | Medium | Generelt lav til moderat | Universalstøbning, ekstrudering |

| Stor (f.eks. 10-15 mm+) | Grov, mindre ensartet | Højere | Lav (men partiklerne er større) | Reduktion af storskrald, lavt forbrug af % genformaling |

Denne tabel giver et forenklet overblik. Udfør altid forsøg med dit specifikke materiale og din specifikke anvendelse for at bestemme den optimale skærmstørrelse.

Valg af den optimale skærmstørrelse: Vigtige overvejelser

Valg af den rigtige skærm til din plast granulator involverer overvejelse af flere faktorer:

- Materiale Type: Sprød plast (f.eks. PS, SAN) kan splintres og producere mere finpartikelmateriale med meget små sigter. Blødere, mere duktile plasttyper (f.eks. PE, PP) kan være mere tilgivende, men kan også tværes ud eller smelte, hvis der genereres for meget varme.

- Ønsket outputkvalitet: Hvad er den maksimalt acceptable partikelstørrelse til din downstream-proces? Hvor ensartede skal granulerne være?

- Nedstrømsapplikation:

- Sprøjtestøbning: Kræver ofte finere, ensartede granuler (f.eks. 4-8 mm) for ensartet smeltning og flyde.

- Ekstrudering: Kan ofte tolerere lidt større eller mindre ensartede partikler (f.eks. 6-10 mm), men konsistensen er stadig vigtig.

- Genbrug/Oparbejdning: Kravene varierer meget. Hvis det sælges som genbrugsmateriale, vil køberen have specifikationerne.

- Gennemløbskrav: Hvor meget materiale skal du bearbejde i timen? Afvej dette med den ønskede partikelstørrelse.

- Procentdel af anvendt genformaling: Hvis der anvendes en høj procentdel af genopformalet materiale med jomfrueligt materiale, foretrækkes normalt et mere ensartet og finere granulat.

- Knivenes tilstand: Skarpe knive er afgørende. Sløve knive vil knuse og rive materiale i stedet for at skære det rent, hvilket fører til mere fint materiale og højere energiforbrug, uanset sigtestørrelse.

Konklusion: Et lille valg med stor indflydelse

Skærmen i din plast granulator er langt mere end blot en metalplade med huller. Det er en central komponent, der i væsentlig grad definerer egenskaberne ved dit granulerede materiale. Ved at forstå, hvordan forskellige sigtestørrelser påvirker partikelstørrelse, ensartethed, gennemløb, finstofgenerering og energiforbrug, kan du træffe informerede beslutninger om optimer din granuleringsproces.

Kontakt altid din granulatorproducent eller en materialeforarbejdningsekspert, hvis du er i tvivl. Eksperimentering med forskellige sigtestørrelser (hvis muligt) til dine specifikke materialer og anvendelser kan føre til betydelige forbedringer i outputkvaliteten og den samlede driftseffektivitet. Husk, at det rigtige sigtevalg er med til at sikre, at din genformaling er et værdifuldt aktiv, ikke en hovedpine i forarbejdningen.

Leder du efter mere information om plastgranulatorer eller har du brug for ekspertrådgivning? Udforsk vores udvalg af plastgranulatorer her eller kontakt vores tekniske team i dag.