Globální tlak na cirkulární ekonomiku vyvinul obrovský tlak na recyklační průmysl, aby zaváděl inovace. Mezi nejnáročnější materiály pro zpracování patří plastové fólie z recyklovaného a průmyslového prostředí, zejména ty vyrobené z polyethylenu (PE) a polypropylenu (PP). Jejich nízká objemová hmotnost, vysoký obsah vlhkosti a nadýchanost vytvářejí značné logistické a zpracovatelské překážky. Pro výrobce a recyklační firmy není překonání těchto výzev jen o dodržování environmentálních předpisů – jde o dosažení ziskovosti.

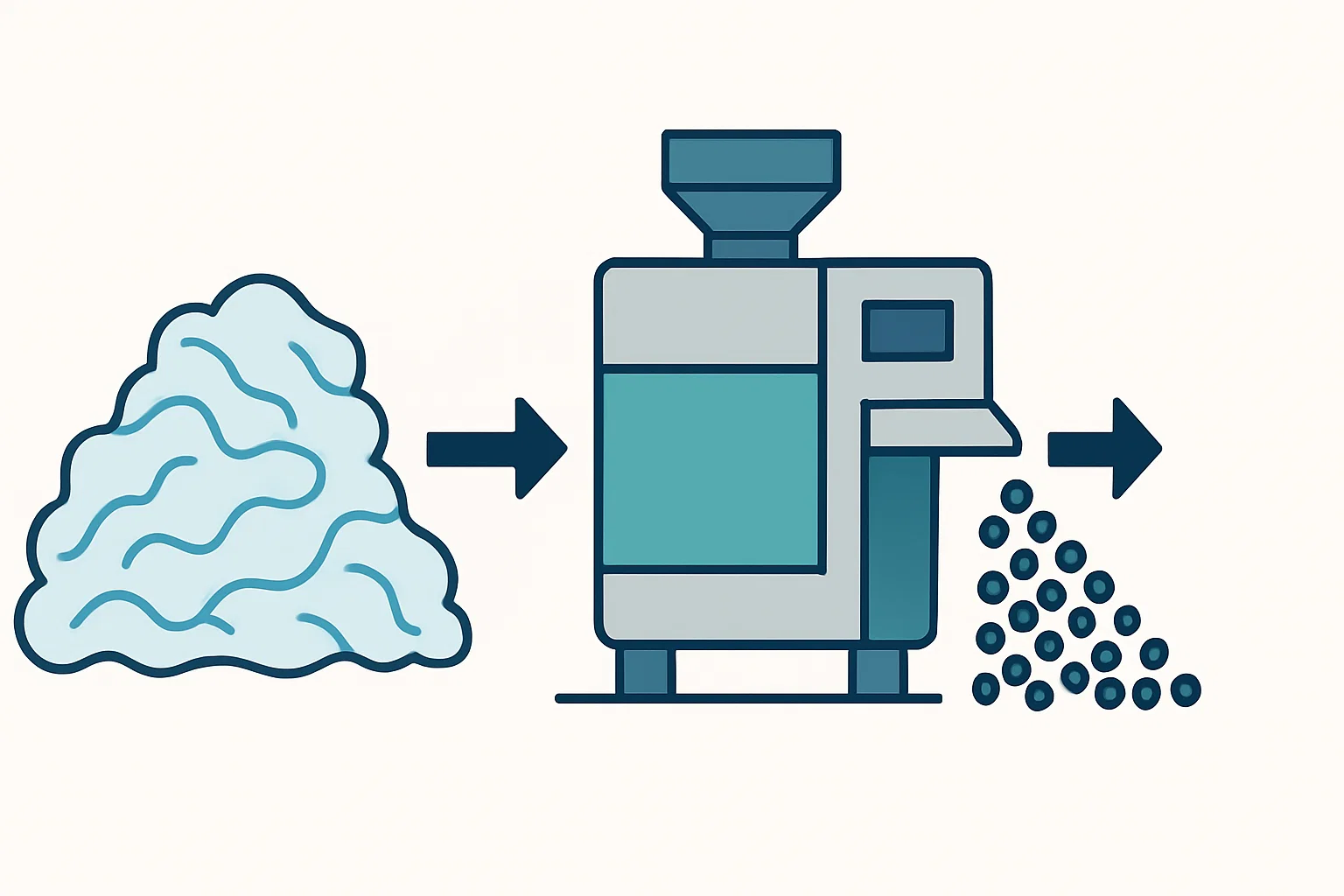

A právě zde se stává klíčovým technologickým prvkem lisovací a zhušťovací zařízení na plastové fólie. Toto pokročilé zařízení je navrženo jako most mezi problematickým proudem odpadu a vysoce hodnotnou surovinou připravenou k výrobě pelet.

V této komplexní příručce prozkoumáme vědecké a mechanické principy lisovacích a zhušťovacích zařízení, jejich hmatatelné výhody pro recyklační operace a na co si dát pozor při investování do systému. Jakožto lídr v oblasti inovací v oblasti recyklace, Energetický stroj se zavazuje poskytovat poznatky a vybavení nezbytné pro zvládnutí tohoto procesu.

Hlavní výzva: Proč je obtížné recyklovat PE/PP fólie

Než se ponoříme do řešení, je nezbytné pochopit problém. Tenké plastové fólie, jako je balicí fólie LDPE, strečová fólie LLDPE, zemědělské fólie a tkané PP sáčky, představují jedinečnou sadu překážek:

- Vysoký objem, nízká hmotnost: Nezpracované fólie jsou lehké a „nadýchané“ a zabírají obrovské množství místa. To zvyšuje náklady na skladování a přepravu, takže logistika sběru a manipulace je ekonomicky neefektivní.

- Nadměrný obsah vlhkosti: Většina linek na recyklaci fólií zahrnuje fázi praní, která odstraňuje kontaminanty, jako jsou nečistoty, štítky a organické zbytky. Po praní si fólie mohou udržet vlhkost 15-30%, což je pro další fázi – peletizaci – nedostatečné.

- Nesrovnalosti v krmení: Přímé podávání vlhkého, lehkého a nepravidelně tvarovaného fóliového odpadu do peletovacího extruderu je notoricky obtížné. Často vede k „překlenutí“ v násypce, nekonzistentnímu tlaku taveniny a nekvalitním finálním peletám.

- Energetická neúčinnost: Pokus o odpaření vysokého množství vlhkosti přímo v extruderu spotřebovává obrovské množství energie, což drasticky snižuje propustnost a zvyšuje provozní náklady.

Kombinace těchto problémů může vést k nerentabilitě recyklace fólie. Tradiční přístup využívající pouze odstředivou sušičku často nestačí a zanechává zbytkovou vlhkost, která ohrožuje celý proces.

Co přesně je zhušťovadlo a lis na plastové fólie?

Zhutňovač plastových fólií je specializovaný stroj určený k agresivnímu odvodnění a zhutnění promytých PE/PP fólií do hustých, částečně plastifikovaných granulí. Na rozdíl od jednoduché mechanické sušičky nebo lisu využívá kombinaci obrovského mechanického tlaku a řízeného třecího tepla k zásadní změně fyzikálních vlastností materiálu.

Primární funkcí stroje je přeměnit proud plastové fólie s nízkou hustotou a vysokou vlhkostí na vstupní surovinu s vysokou hustotou a nízkou vlhkostí, která je ideální pro přímé podávání do peletovacího extruderu. Konečný produkt připomíná sypké aglomeráty podobné popcornu, které se snadno manipulují, skladují a zpracovávají.

Na Energetický strojNaše lisovací a zhušťovací zařízení navrhujeme tak, aby byla hnací silou moderní linky na praní a recyklaci fólií a řešila kritické problémy s vlhkostí a hustotou v jediném efektivním kroku.

Vnitřní fungování: Podrobný pohled na proces zhušťování stroje Energycle

Abychom docenili hodnotu zhutňovače, je nezbytné porozumět jeho provoznímu postupu. Tento proces je sofistikovanou kombinací strojírenství a materiálové vědy.

Krok 1: Podávání materiálu

Proprané a rozdrcené vločky plastové fólie jsou dopravovány z finální oplachovací nádrže prací linky přímo do násypky lisovacího zařízení. Konzistentní rychlost podávání je klíčová pro stabilní provoz.

Krok 2: Vysokotlaké stlačení

Materiál vstupuje do komory obsahující speciálně navržený šnek s vysokým točivým momentem. Při otáčení šnek agresivně zhutňuje film a vytlačuje významnou část volné vody ven přes perforované sítové desky podél válce. Toto počáteční mechanické odvodnění je vysoce účinné a odstraňuje většinu vlhkosti bez velkého příkonu energie.

Krok 3: Třecí ohřev a zhušťování

Jak je nyní zhutněný materiál tlačen dopředu, intenzivní tlak a tření mezi fólií, šnekem a stěnami válce generuje teplo. Toto je fáze „zhutňování“. Teplota stoupá k bodu měknutí plastu (obvykle 120–140 °C pro PE). To způsobí, že povrch plastových vloček se stane lepkavým a částečně roztaveným.

Krok 4: Aglomerace a řezání

V hlavě stroje se poloplastifikovaný materiál extruduje. Sada rotujících nožů okamžitě rozřeže materiál na malé, rovnoměrné granule. Kombinace tepla a tlaku roztaví nadýchané filmové vločky do hustých, pevných částic.

Krok 5: Chlazení a vybíjení

Horké, nově vytvořené granule jsou okamžitě vypouštěny do pneumatického dopravního systému. Proud studeného vzduchu granule rychle ztuhne, čímž zabrání jejich slepení a přepraví je do skladovacího sila, kde jsou připraveny k peletizaci.

Celý tento proces, odborně řízený Energetický stroj systém transformuje vlastnosti materiálu během několika minut.

Hmatatelné výhody: návratnost investic a provozní excelence

Investice do vysoce kvalitního odšťavňovače-zahušťovače není jen nákup zařízení; je to strategická modernizace, která přináší měřitelnou návratnost v celém vašem provozu.

1. Drastické snížení vlhkosti (až na <3%)

Toto je nejdůležitější výhoda. Zatímco odstředivá sušička může zanechat vlhkost 10–151 TP7T, lisovací zhutňovač konzistentně dosahuje konečného obsahu vlhkosti nižšího než 31 TP7T. Tato ultranízká úroveň vlhkosti je zlatým standardem pro vysoce kvalitní peletizaci a eliminuje problémy, jako je „pěnění“ a dutiny v konečných peletách.

2. Šestinásobné (nebo vícenásobné) zvýšení objemové hustoty

Stroj dramaticky zvyšuje objemovou hmotnost materiálu z přibližně 30–50 kg/m³ na více než 300–400 kg/m³. To má dvě hlavní finanční výhody:

- Snížené úložiště: Na stejném prostoru můžete uložit podstatně více materiálu.

- Nižší náklady na dopravu: Každý nákladní vůz unese větší hmotnost, což drasticky snižuje náklady na dopravu.

3. Zvýšená propustnost a účinnost peletizéru

Podávání hustých, volně sypkých a předehřátých granulí do extruderu je mnohem efektivnější než podávání nadýchané fólie. Šnek extruderu dokáže materiál „uchopit“ efektivněji, což vede k:

- Zvýšený výkon: Mnoho provozovatelů hlásí zvýšení propustnosti peletizéru o 30-50%.

- Úspora energie: Extruder nemusí vynakládat tolik úsilí na roztavení plastu nebo odpaření vody, což snižuje jeho spotřebu energie.

- Stabilní provoz: Konzistentní podávání eliminuje kolísání tlaku, což vede ke stabilnějšímu procesu a kratším prostojům.

4. Vynikající kvalita finálních pelet

Protože je vstupní surovina suchá a konzistentní, jsou výsledné recyklované pelety mnohem kvalitnější. Neobsahují poréznost (vzduchové bubliny), mají rovnoměrnější index toku taveniny (MFI) a lepší mechanické vlastnosti, což je činí na komoditním trhu cennějšími.

Klíčové aplikace napříč odvětvími

Díky své všestrannosti je lisovací a zhušťovací zařízení na plastové fólie nepostradatelným nástrojem pro různá odvětví recyklace v USA, Evropě i mimo ni.

- Recyklace spotřební fólie: Zpracování materiálů z komunálního sběru, jako jsou LDPE obalové fólie, nákupní tašky a bublinková fólie.

- Postindustriální recyklace: Získávání vlastního odpadu z výroby fólií, přeměna čistého továrního odpadu přímo na znovu použitelné pelety.

- Recyklace zemědělské fólie: Manipulace se silně znečištěnými materiály, jako jsou skleníkové fólie a mulčovací fólie, po jejich propraní na robustní prací lince.

- Recyklace tkaných PP tašek: Zhutňování drcených polypropylenových pytlů používaných k balení obilí, písku nebo chemikálií, čímž se z náročného materiálu stává cenná surovina.

Výběr správného systému: Na co se zaměřit při výběru odšťavňovače-zhušťovače

Ne všechny zhušťovadla jsou si rovny. Při výběru stroje pro váš průmyslový provoz zvažte tyto kritické faktory:

- Robustní konstrukce a materiály: Hledejte odolnou ocelovou konstrukci a slitiny odolné proti opotřebení na klíčových součástech, jako je šnek a válec. Stroj musí odolávat obrovským tlakům a abrazivní povaze kontaminovaných materiálů.

- Pokročilé řídicí systémy: Spolehlivý PLC s uživatelsky přívětivým rozhraním HMI je nezbytný pro monitorování a řízení otáček šroubu, teploty a zatížení motoru. Energetický stroj Systémy zahrnují inteligentní ovládací prvky pro automatizaci procesu a zajištění konzistentní kvality výstupu.

- Energetická účinnost: Moderní konstrukce by měly být vybaveny vysoce účinnými motory a optimalizovanou geometrií šneků, aby se maximalizoval výkon a zároveň minimalizovala spotřeba energie na kilogram zpracovávaného materiálu.

- Snadná údržba: Hledejte prvky, které umožňují snadný přístup k sítu, lopatkám a šroubu pro čištění a výměnu. Tím se minimalizují prostoje a zajistí se hladký chod vašeho provozu.

- Odborné znalosti a podpora dodavatelů: Váš dodavatel zařízení by měl být vaším partnerem. Výběr zkušeného výrobce, jako je Energetický stroj zajišťuje vám odborné konzultace, spolehlivou poprodejní podporu a systém přizpůsobený vašemu specifickému materiálu. Pokročilý systém stlačování a zhušťování plastové fólie je významná investice a partnerství se specialistou je klíčem k maximalizaci její návratnosti.

Často kladené otázky (FAQ)

1. Jaký je hlavní rozdíl mezi zhutňovačem a standardním aglomerátorem?

I když oba používají k zhutnění materiálu teplo, jejich metody se liší. Aglomerátor je obvykle velký hrnec s rotujícími lopatkami, který pomocí tření taví a spojuje plast do nepravidelných kusů. Zhutňovač je šnekový extruder, který současně zajišťuje mechanické stlačování pro odvodnění. a třecí ohřev pro zhutnění, který nabízí mnohem lepší kontrolu vlhkosti a produkuje rovnoměrnější granule.

2. Zvládne systém silně potištěné nebo znečištěné filmy?

Ano, ale s jednou výhradou. Odšťavňovač-zhutňovač je primárně odvodňovací a zhutňovací stroj. Je navržen tak, aby fungoval jako součást kompletní mycí linky. U silně znečištěných nebo potištěných fólií je nezbytné důkladné předběžné mytí a oplachování, aby se odstranila barva a nečistoty před vstupem materiálu do zhutňovače. Samotný stroj je dostatečně robustní, aby zvládl fyzický materiál.

3. Jaká je typická provozní teplota a degraduje plast?

Proces je pečlivě řízen tak, aby se plast zahřál pouze na bod měknutí, nikoli na plný bod tání. Tento „poloplastifikační“ stav je dostatečný pro aglomeraci, aniž by docházelo k významné tepelné degradaci (tj. k přerušení polymerních řetězců). Tím se zachovává integrita materiálu, což vede k výsledným peletám vyšší kvality.

4. Jak se integruje lisovací a zahušťovací zařízení Energycle Machine do stávající recyklační linky?

Naše systémy jsou navrženy pro bezproblémovou integraci. Mohou být přiváděny přímo z poslední oplachovací nádrže vaší prací linky pomocí šnekového nebo pásového dopravníku a mohou vypouštět zhuštěné granule do pneumatického systému, který je přepraví do skladovacího sila, připraveného k zásobování jednoho nebo více peletizátorů. Spolupracujeme s klienty, abychom zajistili dokonalé sladění s jejich stávající infrastrukturou.

Závěr: Strategická výhoda zhušťování

V konkurenčním prostředí recyklace plastů je efektivita prvořadá. Zhušťovadlo a lis na plastové fólie již není jen specializovaným zařízením, ale základní technologií pro jakoukoli seriózní recyklaci PE/PP fólie. Tím, že přímo řeší základní problémy s vlhkostí a hustotou, zefektivňuje celý pracovní postup, snižuje provozní náklady a dramaticky zlepšuje kvalitu a hodnotu konečného recyklovaného produktu.

Investice do robustního a vysoce výkonného systému od důvěryhodného partnera, jako je Energetický stroj umožňuje vašemu zařízení přeměnit nízkohodnotný filmový odpad na trvale ziskový zdroj příjmů a posouvá vaše podnikání vpřed v rámci cirkulární ekonomiky.

Jste připraveni na revoluci ve vašem procesu recyklace fólie?

Pokud se potýkáte s vysokým obsahem vlhkosti, neefektivní logistikou a nedostatečně výkonnými peletizéry, je čas prozkoumat transformační sílu lisovacího zařízení.

Kontaktujte odborníky z Energycle Machine ještě dnes. Náš tým je připraven s vámi prodiskutovat vaše specifické materiálové problémy a navrhnout řešení na míru, které zvýší vaši efektivitu a ziskovost. Vyžádejte si cenovou nabídku nebo si domluvte konzultaci a udělejte další krok k provozní dokonalosti.