Тајна гранулатора: Како величина сита обликује ваш пластични излаз

За набављаче, инжењере и техничаре у индустрији пластике, разумевање сваке компоненте ваше опреме је кључно за оптимизацију производње. Један често потцењени елемент у пластични гранулатор је сито. Његова величина није само мали детаљ; то је кључни фактор који директно утиче на квалитет, конзистенцију и подобност ваше гранулиране пластике.

Разумевање пластичног гранулатора: Кратак освежавајући увод

Пре него што се удубимо у детаље величина екрана, хајде да укратко поново погледамо шта је то... пластични гранулатор ради. У својој суштини, гранулатор (такође познат као млин) је дизајниран да смањи величину пластичног отпада – као што су уливци, канали, одбачени делови или већи пластични предмети – на мање, лакше за руковање и често поново употребљиве честице које се називају регринд или гранулат.

Илустративни ток рада пластичног гранулатора:

1. Унос пластике (улаз) → 2. Комора за сечење (ротор са ножевима) → 3. Сито (димензионисање) → 4. Гранулирана пластика (излаз)

Пластика се доводи у комору за сечење где ротирајући и стационарни ножеви секу и секу материјал. Када комадићи постану довољно мали, пролазе кроз сито са рупама одређене величине, што одређује максималну величину коначног гранулата.

Кључна улога сита у пластичном гранулатору

Екран у пластични гранулатор делује као чувар капије. То је перфорирани метални лим или плоча која се налази испод коморе за сечење. Његове главне функције су:

- Одређивање коначне величине честица: Пречник рупа на ситу диктира максималну величину гранулираних честица. Материјал остаје у комори за сечење док не постане довољно мали да прође кроз ове перфорације.

- Обезбеђивање једнообразности честица: Добро одабрано сито помаже у производњи конзистентнијег и уједначенијег гранулата, што је од виталног значаја за многе даље процесе попут бризгања или екструзије.

Без одговарајућег сита, можете завршити са материјалом који је превелик, премали, превише неуједначен или са прекомерном количином фине прашине – све то може негативно утицати на ваше касније операције и квалитет производа.

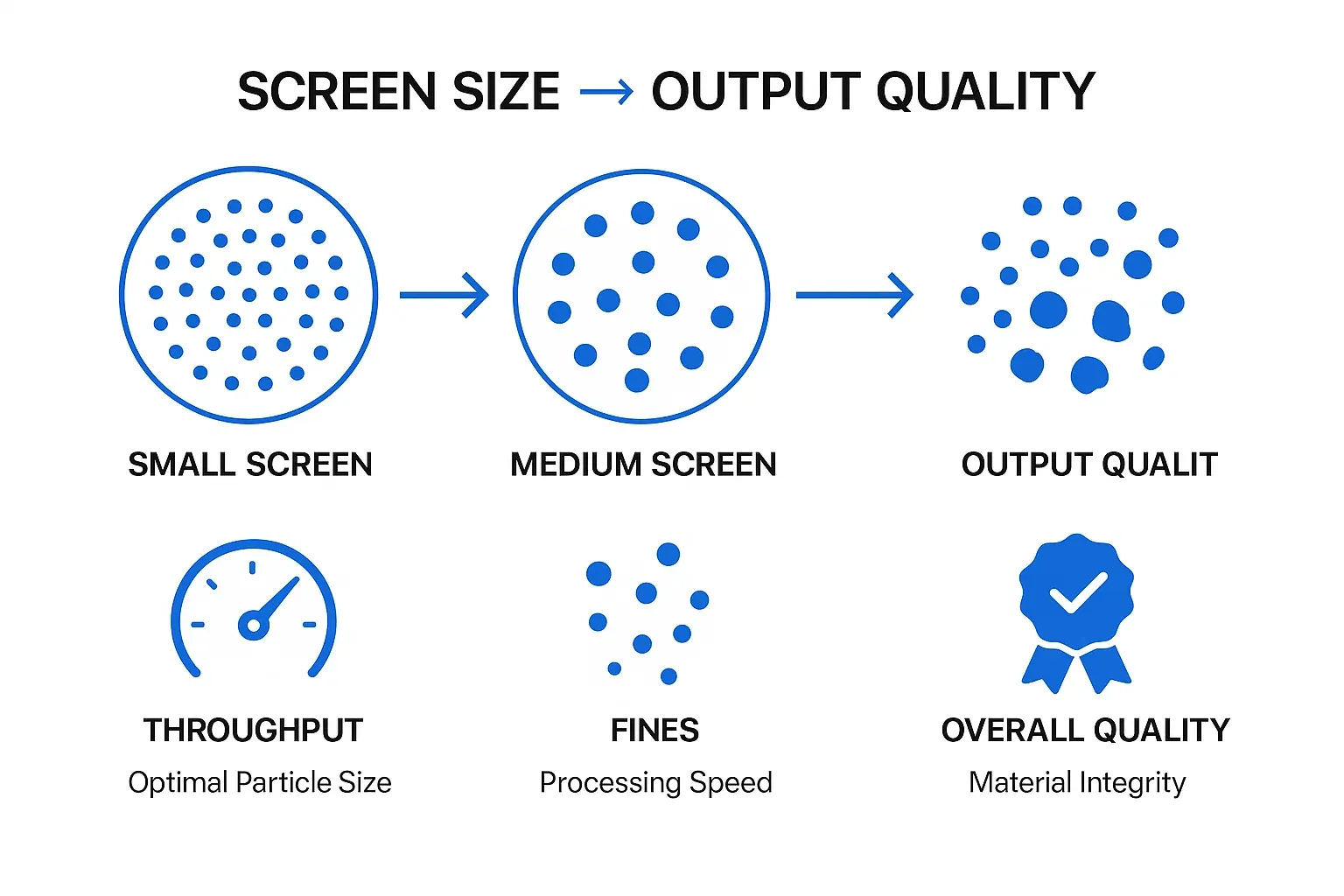

Како величина екрана директно утиче на квалитет излаза

Избор пречника отвора на ситу је чин балансирања. Хајде да истражимо кључне начине на које величина сита утиче на излаз:

Величина и уједначеност честица

Ово је најдиректнији утицај.

- Мање рупе на екрану (нпр. 4-6 мм): Производе мање, често уједначеније грануле. Ово је генерално пожељно за примене које захтевају фино, конзистентно млевење које се топи и равномерно тече, као што је сложено бризгање. Међутим, постизање овога може смањити пропусност и повећати могућност појаве финих честица.

- Већи отвори на екрану (нпр. 8-12 мм+): Резултат су веће грануле. Ово може бити прихватљиво, или чак пожељно, за мање захтевне примене или када се регенерисани материјал меша са необрађеним материјалом у нижим односима. Пропусност је обично већа.

Циљ је да се постигне најмања практична величина честица које ваш низводни процес може ефикасно да обради, без стварања прекомерних казни или непотребног угрожавања протока.

Пропусност и ефикасност

Пропусност се односи на количину материјала коју гранулатор може да обради по јединици времена (нпр. кг/сат).

- Већи екрани: Генерално омогућавају већи проток јер материјал може брже да изађе из коморе за сечење.

- Мањи екрани: Може смањити пропусност јер материјал треба сећи више пута да би се достигла потребна величина за пролазак кроз мање рупе. То значи да честице проводе више времена у комори за сечење.

То је компромис: да ли дајете предност финијим, униформнијим честицама на штету брзине обраде или је већи проток са нешто већим/мање униформним честицама прихватљив?

Генерисање финих честица и интегритет материјала

„Фине честице“ су веома мале честице или прашина. Прекомерне фине честице су генерално непожељне јер могу:

- Изазива проблеме у системима за транспорт и храњење.

- Довести до недоследног топљења и обраде у машинама као што су екструдери или машини за бризгање калупа.

- Представља опасност од прашине на радном месту.

- Представљају материјални губитак.

Иако контраинтуитивно, веома мали екрани, посебно код крхких пластика, понекад може довести до повећања ситних честица. То је зато што ножеви више пута ударају у материјал док се бори да прође кроз ситне рупе, што потенцијално може довести до његовог распадања у прашину уместо да буде чисто исечен. С друге стране, сито које је превелико можда неће довољно смањити материјал, што доводи до превеликих честица које такође изазивају проблеме. Врста пластике такође игра значајну улогу овде; флексибилне пластике се понашају другачије од крутих или крхких.

Потрошња енергије и загревање

Обрада материјала кроз мање отворе на ситу може потенцијално довести до:

- Повећана потрошња енергије: Мотор ради јаче и дуже како би смањио честице на мању величину.

- Веће нагомилавање топлоте: Веће дејство сечења и трења унутар коморе ствара више топлоте. Код пластике осетљиве на топлоту (као што су ПВЦ или ПЕТ донекле), прекомерна топлота може довести до деградације материјала, промене његових својстава или изазивања промене боје.

Правилан дизајн машине, оштри ножеви и одговарајући избор сита могу ублажити ове проблеме. Неки гранулатори такође нуде функције попут воденог хлађења коморе за сечење.

Визуелизација перформанси: Величина екрана у односу на кључне метрике

Да бисмо боље илустровали ове односе, размотрите следеће опште трендове (стварне перформансе ће варирати у зависности од материјала, типа машине и стања ножа):

| Величина отвора на екрану | Типична величина честица | Релативни проток | Потенцијал казни (зависно од материјала) | Типична примена |

|---|---|---|---|---|

| Мала (нпр. 4-6 мм) | Добро, Униформно | Доњи | Умерено (може бити веће код крхких пластика) | Високо прецизно ливење, висока употреба % ребринда |

| Средње (нпр. 6-10 мм) | Средње, прилично уједначено | Средњи | Генерално ниско до умерено | Општенаменско калуповање, екструзија |

| Велико (нпр. 10-15 мм+) | Грубо, мање уједначено | Више | Ниско (али честице су веће) | Смањење крупног отпада, ниска употреба млевеног материјала % |

Ова табела пружа поједностављен преглед. Увек спроведите пробе са вашим специфичним материјалом и применом како бисте одредили оптималну величину сита.

Избор оптималне величине екрана: Кључна разматрања

Избор правог екрана за ваше пластични гранулатор подразумева разматрање неколико фактора:

- Тип материјала: Крхке пластике (нпр. PS, SAN) могу се разбити и произвести више финих честица са веома малим ситима. Мекше, дуктилније пластике (нпр. PE, PP) могу бити отпорније на хабање, али се такође могу размазати или истопити ако се створи превише топлоте.

- Жељени квалитет излаза: Која је максимално прихватљива величина честица за ваш низводни процес? Колико уједначене грануле треба да буду?

- Низводна апликација:

- Бризгање: Често су потребне финије, уједначене грануле (нпр. 4-8 мм) за конзистентно топљење и течење.

- Екструзија: Често може толерисати мало веће или мање уједначене честице (нпр. 6-10 мм), али је конзистентност и даље важна.

- Рециклажа/Поновна прерада: Захтеви се знатно разликују. Ако се продаје као регенерисано млевено уље, купац ће имати спецификације.

- Захтеви за пропусност: Колико материјала треба да обрадите на сат? Уравнотежите ово са жељеном величином честица.

- Проценат коришћеног регенерисаног млевења: Ако се користи висок проценат регрутовања са необрађеним материјалом, обично се преферира конзистентнији и финији гранулат.

- Стање ножева: Оштри ножеви су кључни. Тупи ножеви ће дробити и кидати материјал уместо да га чисто секу, што доводи до веће ситнице и веће потрошње енергије, без обзира на величину сита.

Закључак: Мали избор са великим утицајем

Екран у вашем пластични гранулатор је много више од обичне металне плоче са рупама. То је кључна компонента која значајно дефинише карактеристике вашег гранулираног материјала. Разумевањем како различите величине сита утичу на величину честица, уједначеност, проток, стварање финих честица и потрошњу енергије, можете доносити информисане одлуке оптимизујте свој процес гранулације.

Уколико нисте сигурни, увек се консултујте са произвођачем гранулатора или стручњаком за обраду материјала. Експериментисање са различитим величинама сита (ако је изводљиво) за ваше специфичне материјале и примене може довести до значајних побољшања квалитета производа и укупне оперативне ефикасности. Запамтите, прави избор сита помаже да се осигура да је ваш регенерисани материјал вредна предност, а не главобоља у процесу обраде.

Тражите више информација о пластичним гранулаторима или вам је потребан стручни савет? Истражите наш асортиман пластични гранулатори овде или контактирајте наш технички тим данас.