Novinky o recyklaci

V závodě Energycle zpracováváme ročně tisíce tun PET lahví. V reálných zařízeních jsme testovali metody mokrého i suchého drcení. Mokré drcení opakovaně prokazuje svou hodnotu pro provozovatele, kteří usilují o vysoce kvalitní vločky a plynulý provoz.

Mokré drcení přidává vodu přímo do drticí komory při vkládání lahví. Tento jednoduchý krok mění celý proces. Voda ochlazuje materiál, oplachuje nečistoty a pomáhá včas oddělit etikety. Suché drcení vodu nepoužívá, což sice udržuje základní nastavení, ale přináší s sebou problémy, jako je prach a teplo.

Provozovatelé se nás často ptají, proč pro většinu PET linek doporučujeme mokré drcení. Důvody spočívají v lepších výsledcích, nižších dlouhodobých nákladech a snadnější údržbě. Pojďme si rozebrat hlavní výhody, které denně vidíme.

Vynikající odstraňování kontaminantů od samého začátku

Voda slouží jako integrovaný oplach během drcení. Jak nože drtí lahve, voda okamžitě odplavuje písek, štěrk, papírovou drť a uvolněná lepidla. Tím se zabrání usazování kontaminantů do PET vloček.

V suchých systémech se štítky a lepidlo mohou při zahřívání rozmazat po površích. To si vyžaduje dodatečné čištění. Při mokrém drcení se vločky dostávají do fáze praní čistší. Zařízení, se kterými spolupracujeme, uvádějí až o 30% méně zbytků po počátečním drcení.

Toto včasné čištění se vyplácí v čistším výstupu, který splňuje přísné normy pro rPET potravinářské kvality.

Ochrana kvality materiálu a intrinzické viskozity

PET se degraduje, když se příliš zahřeje. Tření v suchých drtičích rychle zvyšuje teploty, což snižuje vnitřní viskozitu (IV). Nižší IV znamená slabší pelety a ztrátu hodnoty.

Voda udržuje vše v chladu. Absorbuje teplo a zabraňuje tepelnému poškození. Testy na našich linkách ukazují, že vločky drcené za mokra si zachovávají vyšší hodnoty viskozity (IV), často o 0,05–0,1 bodu ve srovnání se suchými metodami.

Kupující platí více za konzistentní materiál s vysokou viskozitou. Mokré drcení vám pomáhá dodávat vločky za lepší ceny bez nutnosti dodatečného zpracování.

Prodloužená životnost zařízení a snížená údržba

Suché drcení způsobuje silné opotřebení lopatek a sít. Abrazivní částice, jako je písek, drhnou o kov bez mazání.

Voda tlumí působení a odplavuje abrazivní částice. Čepele zůstávají déle ostré a síta se méně často ucpávají. Operátoři nám říkají, že u mokrých systémů vyměňují čepele 40–50% méně často.

Méně poruch znamená delší provozuschopnost a nižší náklady na opravy v průběhu času.

Bezpečnější, čistší a tišší provoz

Suché drcení produkuje oblaka prachu a plastových částic. To zvyšuje bezpečnostní rizika a vyžaduje silné větrání.

Mokré metody téměř úplně regulují prašnost. Voda váže částice, takže pracovní prostor zůstává čistší a pracovníci čelí menšímu riziku.

Hluk se také znatelně snižuje. Voda tlumí nárazy lopatek, čímž vzniká tišší provoz, který zajišťuje pohodlí týmů během dlouhých směn.

Energetická účinnost a konzistentní výkon

Voda vytváří plynulejší zatížení motorů. Odběr energie zůstává stabilní, místo aby při náročném podávání docházelo k prudkým nárůstům.

Mnoho linek, které instalujeme, spotřebovává při mokrém drcení celkově méně elektřiny, a to i po započtení čerpadel. Výhody plynou z efektivního řezání a sníženého tření.

Praktické tipy pro maximalizaci výhod mokrého drcení

Zvolte správný průtok vody. Začněte s hmotností materiálu 5–10% a upravujte podle úrovně znečištění. Naše mokré drtiče PET lahví jsou navrženy s nastavitelnými systémy vstřikování vody, které tuto optimalizaci usnadňují.

Přidejte krok předběžného třídění. Před drcením odstraňte víčka a silné nečistoty, abyste ulehčili zatížení.

Udržujte správné pH vody. Neutrální nebo mírně zásaditá hladina pomáhá uvolňovat etikety, aniž by došlo k poškození PET.

Recyklujte procesní vodu. Použijte filtrační a usazovací nádrže k jejímu opětovnému použití a snižte spotřebu čerstvé vody až o 701 TP7T.

Kombinujte s intenzivním následným propíráním. Mokré drcení zvládne první čištění; pro dosažení nejvyšší čistoty následuje horké propírání a frikční separátory.

Každého zákazníka Energycle provedeme těmito úpravami během nastavení. Malé změny často rychle zvýší kvalitu výstupu.

Máte zájem o kompletní recyklační linky PET? Podívejte se na naše Systémy na mytí PET lahví nebo porovnejte možnosti na našich Průvodce zařízením pro recyklaci PET.

Poznatky z oborových zdrojů

Odborníci tyto výhody podporují. Podrobný pohled na mokré mletí při recyklaci plastů zdůrazňuje sníženou spotřebu energie, tišší chod a lepší kontrolu zpětného odletu materiálu. Studie metod drcení také ukazují, že mokré procesy obohacují čisté složky efektivněji.

V širším kontextu recyklace PET EPA uvádí vysoký potenciál využití, pokud procesy minimalizují degradaci.

Mokré drcení vyniká u seriózních recyklátorů PET. Dodává čistší vločky, chrání hodnotu materiálu, snižuje nároky na údržbu a vytváří lepší pracovní prostředí. Počáteční nastavení je dražší než u suchých systémů, ale návratnost v kvalitě a efektivitě se rychle sčítá.

Kontakt Energycle Pokud chcete prozkoumat možnosti mokrého drcení pro váš provoz, sdílíme s vámi reálná data z instalací, které odpovídají vašemu rozsahu.

Texas je v zemi lídrem ve výrobě energie a tato činnost generuje obrovské množství LDPE fólií po spotřebě. Provozovatelé používají tyto flexibilní polyethylenové fólie k balení, vložkování sudů, kryty vrtných souprav a ochranné obaly v ropných polích a plynárenských zařízeních. Po použití jsou tyto fólie často kontaminovány pískem, zbytky ropy a nečistotami, což komplikuje recyklaci.

Energetické společnosti v Texasu čelí jasné volbě. Můžete tento materiál poslat na skládky, nebo jej můžete přeměnit na cenné pelety k opětovnému použití. Vysokokapacitní mechanické zpracování nabízí spolehlivou cestu vpřed. Ve společnosti Energycle pomáháme závodům po celém státě zpracovávat tisíce liber znečištěných LDPE fólií za hodinu pomocí zařízení postavených pro reálné průmyslové podmínky.

Proč se v texaských energetických provozech hromadí odpad z LDPE fólie

Ropný a plynárenský průmysl se spoléhá na LDPE fólie pro jejich pevnost a flexibilitu. Pracovníci je používají k ochraně zařízení, potrubí a svazování materiálů na staveništi. Po použití tyto fólie zachycují kontaminanty běžné v texaských nalezištích:

- Písek a zemina z vrtných míst

- Ropné a chemické zbytky

- Smíšené štítky nebo pásky

Kvůli těmto problémům mají standardní recyklační linky potíže. Fólie se ovíjejí kolem šachet, ucpávají filtry nebo produkují nekvalitní výstup. Mnoho texaských závodů tento odpad balíkuje a skladuje a čeká na schůdná řešení. Nedávné změny na trhu, včetně uzavírání zařízení, jako je závod Natura PCR společnosti WM, zdůrazňují potřebu mechanických řešení na místě nebo v regionu, která přinášejí konzistentní výsledky.

Hlavní výzvy při zpracování znečištěných LDPE fólií po spotřebě

Problémy znáte z první ruky, když s tímto materiálem denně pracujete. Znečištěné LDPE fólie vyžadují zařízení, které zvládne kontaminaci bez neustálých prostojů. Mezi běžné překážky patří:

- Vysoká úroveň kontaminace — Písek obrušuje standardní čepele a snižuje kvalitu pelet.

- Nízká objemová hmotnost — Volné fólie zabírají při skladování a přepravě obrovské objemy.

- Proměnlivá vlhkost — Fólie exponované v terénu zadržují vodu, která ovlivňuje extruzi.

Zařízení, která tyto problémy překonají, produkují čisté a jednotné pelety připravené pro novou fólii nebo vstřikování. Klíčem jsou robustní systémy předzpracování a extruze navržené speciálně pro kontaminovaná krmiva.

Vysoce výkonné zařízení, které zvládne náročné podmínky v Texasu

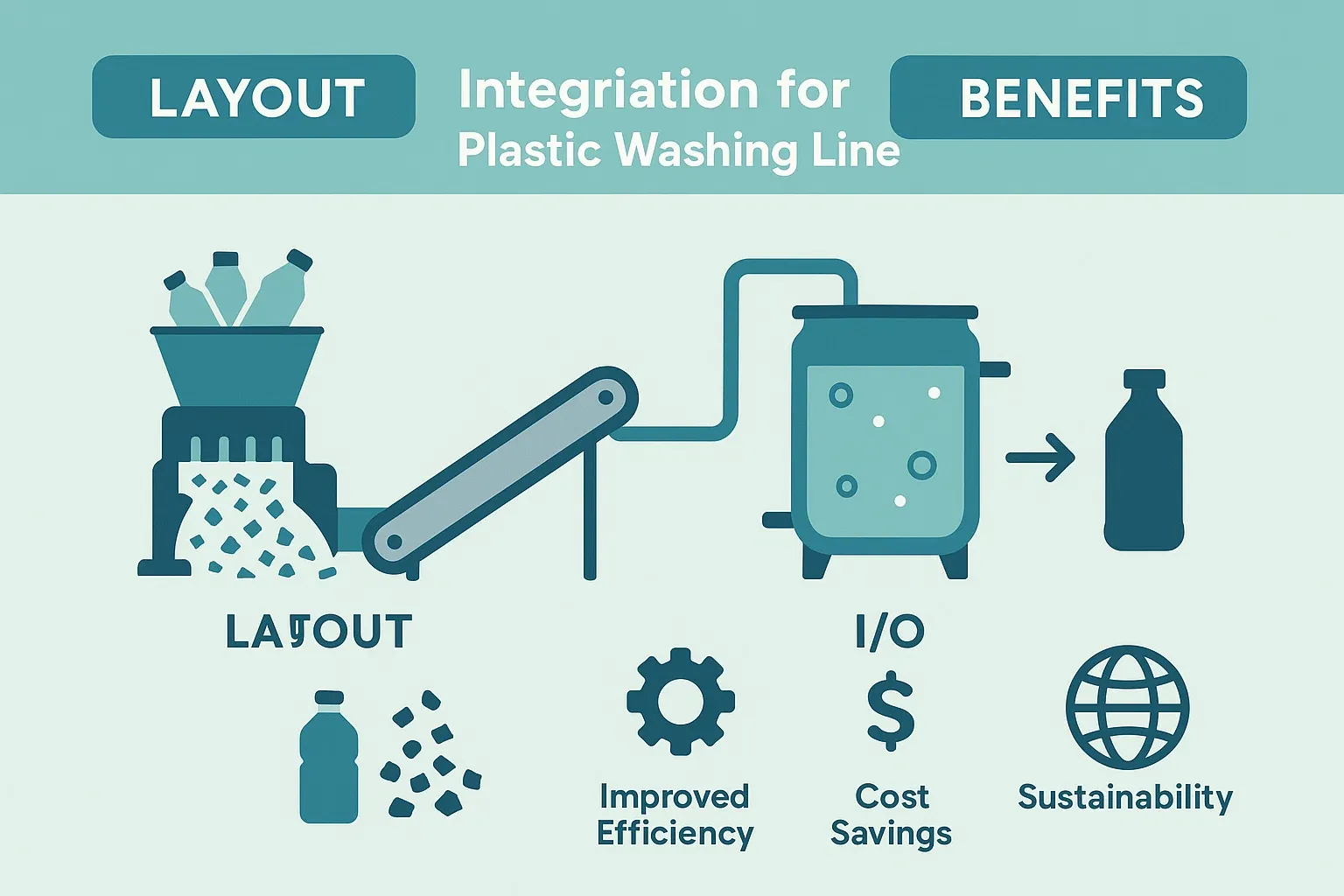

Provozovatelé v energetickém sektoru potřebují systémy, které zpracovávají 2 000 až 5 000 liber za hodinu nebo více. Doporučujeme integrované linky, které kombinují vysoce výkonné drcení, zhutňování a extruzi.

Specializované skartovače pro špinavé filmy

Standardní granulátory selhávají u kontaminovaných fólií, protože materiál se navíjí nebo plave. Jednohřídelové drtiče s motory s vysokým točivým momentem čistě řežou písčitý, olejovitý LDPE. Tyto stroje jsou vybaveny zesílenými noži a síty, které odolávají opotřebení abrazivy. Více informací o specializovaných drtičích pro recyklaci fólií naleznete v našem průvodci.

Zhušťovadla a lisovací zařízení pro redukci objemu

Po rozdrcení zhutňovače nebo lisovací stroje stlačí nadýchané vločky do hustých granulí. Tento krok odstraňuje vzduch a zbytkovou vlhkost a zároveň dosahuje kompresního poměru až 50:1. Výsledkem je snazší plnění do extruderů a nižší náklady na dopravu. Podrobnosti viz. lisovací stroje na plastové fólie a zvyšování hustoty.

Vysoce výkonné extrudéry a peletizéry

Dvoušnekové nebo jednošnekové extrudéry se silnými filtračními systémy taví a čistí materiál. Vícenásobné sítové filtry zachycují písek a nečistoty před peletizací. Vodokružné nebo pramenné peletizéry poté vyrábějí jednotné pelety vhodné k dalšímu prodeji nebo opětovnému použití.

Všechny systémy Energycle běží na standardním průmyslovém napájení v USA: 480 V, 60 Hz, 3fázové. Tato kompatibilita znamená, že při instalaci v zařízeních v Texasu nejsou nutné žádné nákladné transformátory ani přepojování.

Podrobný návod k nastavení linky na zpracování LDPE fólie

Postupujte podle těchto praktických kroků pro efektivní zpracování znečištěných LDPE fólií po spotřebě:

- Sbírat a třídit → Balené fólie na místě a oddělené zjevné neplastické materiály, jako jsou kovové pásky.

- Skartovat → Vložte balíky do drtiče s vysokým točivým momentem, abyste vytvořili jednotné kusy.

- Zhustit → Pro zvýšení hustoty a odstranění vlhkosti nechte drcený materiál protlačit lisovacím strojem nebo aglomerátorem.

- Vysunutí a filtr → Zhutněný materiál roztavte a protlačte ho přes jemná síta, abyste odstranili nečistoty.

- Peletizovat a ochladit → Nařežte horké prameny nebo pelety s vylisovanou plochou a ochlaďte je pro balení.

Tento mechanický přístup produkuje pelety s indexy taveniny vhodnými pro vyfukování fólie nebo lisování. Mnoho provozovatelů v Texasu dosahuje návratnosti investice za 12 až 24 měsíců díky ušetřeným poplatkům za likvidaci a prodeji pelet.

Skutečné výhody pro texaské energetické společnosti

Zařízení, která investují do vysokokapacitních linek, získají kontrolu nad toky odpadu. Snížíte náklady na skládkování, splníte cíle udržitelnosti a vytvoříte nový zdroj příjmů z pelet. Americká Agentura pro ochranu životního prostředí uvádí, že mechanická recyklace šetří energii a snižuje emise ve srovnání s výrobou z panenského materiálu.

Americká rada pro chemii hlásí rostoucí poptávku po pryskyřicích použitých po spotřebě v obalových aplikacích.

Texaskí energetickí operátoři také těží z místní podpory a vybavení navrženého pro americké energetické standardy. Systémy Energycle odolávají písčitým a olejovým podmínkám běžným v Permské pánvi a provozech Eagle Ford.

Jste připraveni zpracovávat vaše LDPE fólie po spotřebě ve velkém měřítku? Pro konzultaci ohledně individuálního potrubí postaveného pro energetické potřeby Texasu kontaktujte Energycle. Prozkoumejte naše Řešení pro zhutňování LDPE fólie nebo si pro začátek přečtěte kompletního průvodce peletizací.

Externí zdroje:

Všestranný drtič je mistrem v prostojích. I když je lákavé koupit si jeden stroj na zpracování "všeho" (proplachování, fólie, trubky, palety), fyzika snižování spotřeby materiálu velí, že s každou tunou ztratíte 30 % efektivity. Tato příručka vysvětluje, proč je specializace jedinou cestou k ziskovosti.

Související vybavení: Drtič PE/PP fólie, drtič pevných plastů.

1. Neshoda otáček za minutu

- Film/vlákno (měkké)Vyžaduje Vysoký točivý moment + vysoké otáčky (80–100 ot./min.). Než se materiál natáhne, potřebujete k jeho smykovému namáhání hybnost.

- Tvrdý plast (hrudky)Vyžaduje Vysoký točivý moment + nízké otáčky (40–60 ot./min.). Vysoká rychlost způsobuje odrážení rotoru od bloku, což vytváří rázové zatížení.

- "Univerzální" kompromisStroj běžící při 70 ot./min je příliš rychlý pro hrudky (rázy) a příliš pomalý pro film (zasekávání).

2. Geometrie rotoru: Spline vs. Smooth

- Film/vláknoČasto používá Drážkovaný rotor s ochranou proti vinutí. Vyvýšené povrchy zabraňují tomu, aby materiál ležel naplocho a navíjel se.

- Pevný plastPoužívá Hladký rotor. Drážkování by vytvořilo body koncentrace napětí, které by mohly prasknout při nárazu na plný blok PP.

- VýsledekPohyb filmu na hladkém rotoru často vede k navíjení. Pohyb hustých hrudek na drážkovaném rotoru může zvýšit koncentraci napětí a riskovat mechanické poškození v závislosti na konstrukci rotoru a nastavení řízení.

3. Logika ram (hydraulika)

- FilmLehký a nadýchaný. Vyžaduje Turbo Ram (rychlý přístup, nízký tlak) pro neustálé vtlačování materiálu do lopatek.

- Potrubí/ProplachováníHustý a pevný. Vyžaduje Snímací ram zátěže (pomalý přístup, vysoký tlak), který "okusuje" materiál, aby se zabránilo zastavení.

- KonfliktUniverzální logika beranu buď přeplní hrudky (zablokuje se), nebo podá fólii (pokles propustnosti).

4. Návrh obrazovky

- Film: 40mm plátno s 50% Otevřený prostor.

- Pevný: 40mm plátno s 35% Otevřený prostor (větší tloušťka pásu).

- Selhání: Stékající hrudky na filmovém plátně ho ohnou nebo zlomí kvůli nedostatečné strukturální tuhosti.

Závěr

Nákup dvou specializovaných strojů (jednoho na fólii, jednoho na tuhý papír) má často nižší celkové náklady na vlastnictví (TCO) než koupě jednoho "univerzálního" stroje, který pracuje s účinností 60% a vyžaduje neustálou údržbu.

Reference

[1] "Efektivita recyklace plastů" Svět nakládání s odpady. Efektivita recyklace plastů

[2] "Principy návrhu průmyslových drtičů," Časopis inženýrství. Principy konstrukce průmyslových drtičů

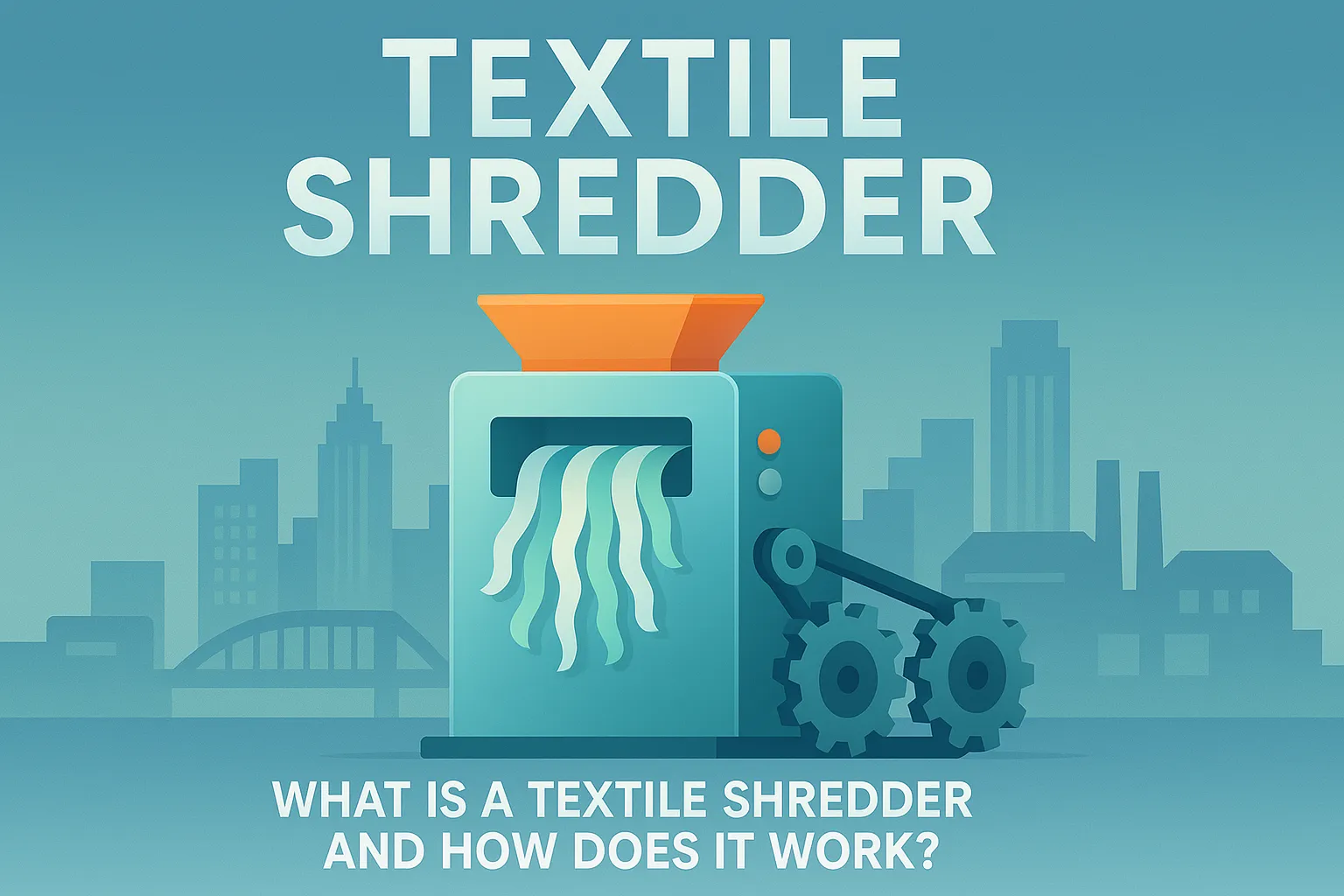

Drcení textilního odpadu se mechanicky liší od drcení plastu. Plastová láhev praská, bavlněné tričko se natahuje. V mnoha textilních aplikacích stroj dosahuje nejlepších výsledků, když je nakonfigurován tak, aby Stříhat spíše než Tear. Tato příručka vysvětluje geometrie rotorů potřebné pro velkoobjemové získávání textilií.

Související vybavení: drtič textilního odpadu s jedním hřídelem.

1. Nepřítel: Navíjení (Omotávání)

Textilie jsou vysoce pevné materiály. Pokud se nůž otupí nebo je mezera příliš široká, látka nebude řezat – omotá se kolem hřídele rotoru, což nakonec zastaví motor nebo spálí ložiska.

Řešení: "Drážkovaný" rotor s ochranou proti vinutí

Standardní rotory jsou hladké válce. Textilní rotory obvykle používají Zvýšené drážky nebo Noste proužky svařené mezi držáky nožů.

* FunkceTyto vyvýšené oblasti zabraňují tomu, aby dlouhé proužky látky ležely naplocho na dříku, čímž se narušuje povrchové napětí a zabraňuje se těsnému omotání.

* OchranaPřišroubování Navíjecí kotouče na koncích rotoru chrání těsnění ložiskového tělesa před vniknutím vláken.

2. Řezná geometrie: "Dvojité nůžky"

Rovné nože se chovají jako gilotina – vysoký náraz, vysoký hluk.

* V-Rotor (Chevron)Nože jsou uspořádány do tvaru "V".

* Účinek: Táhne materiál směrem ke středu rotoru a zabraňuje jeho zasekávání na bočních stěnách.

* F-rotor (zaoblení)Nože jsou uspořádány v souvislé spirále.

* ÚčinekPouze 1 nůž řeže najednou. Konstantní zatížení, nižší proudové špičky, plynulejší chod na těžkých kobercích.

3. Logika výpočtu propustnosti

Textilní odpad má neuvěřitelně nízkou objemovou hmotnost (60 - 100 kg/m³).

* VzorecKapacita $ (kg/h) = Objem (m³) krát Otáčky za minutu krát Účinnost krát Hustota $.

* ImplikacePotřebujete fyzickou větší stroj pro dosažení stejné hmotnostní náročnosti jako u plastu.

* PříkladDrtič o průměru 1200 mm zpracuje 2 tuny plastu za hodinu. Zpracuje pouze 600 kg/hod z volné textilie.

* Opravit: Hydraulický pomocný válec. Pro vtlačení nadýchaného materiálu do rotoru a umělé zvýšení hustoty v místě řezu je zapotřebí přizpůsobený vysokorychlostní píst.

4. Výstup specifický pro aplikaci

- Výroba hadrů (utírání)Proužky 100 mm - 150 mm. Vyžaduje velké síto (100 mm).

- Otevření vláken (recyklace)Štipy <40 mm. Pro "otevření" vazby je nutné malé síto (40 mm) a vysoká rychlost rotoru (120 ot./min.).

Reference

[1] "Mechanika řezání vláken" Časopis pro textilní výzkum. Mechanika řezání vláken

[2] "Návrh průmyslových drtičů," Nakládání s odpady. Návrh průmyslových drtičů

Textilní recyklační průmysl se posouvá od "downcyklace" (izolace/hadry) k "kruhovitosti" (vlákno k vláknu). Tento posun vyžaduje radikální změnu technologie drcení. Stroj, který vyrábí hadry, nemůže připravit vstupní surovinu pro chemický depolymerizační reaktor. Tato příručka zkoumá inovace v předzpracování potřebné pro moderní textilní regeneraci.

Související vybavení: drtič textilního odpadu s jedním hřídelem.

1. Rozdíl v surovinách: Chmýří vs. štěpky

Mechanická recyklace (spinning)

- GólZachovat maximální délku vlákna (>15 mm).

- Technologie: Jednohřídelové drtiče typu Garnett s trhacími kolíky.

- Inovace: Pohony s měkkým rozběhem a vysokým točivým momentem které jemně oddělují tkaniny při nízkých rychlostech (<60 ot./min.), aby se minimalizovalo lámání vláken a teplo vznikající třením (které taví polyester).

Chemická recyklace (depolymerace)

- GólMaximalizujte povrch pro chemickou reakci.

- PožadavekRovnoměrné, husté "třísky" (např. 10 mm x 10 mm). Vláknina způsobuje "můstky" v násypkách a plave v rozpouštědlech.

- Technologie: Dvojitě řezané granulátory. Sekundární granulátor s "gilotinovým" rotorem řeže předdrcenou textilii na přesné čtverce, čímž se zvyšuje objemová hustota ze 40 kg/m³ na 150 kg/m³.

2. Automatizované třídění (NIR)

Nemůžete se spoléhat na štítky na oděvech (často se mýlí).

* Inovace: Hyperspektrální NIR kamery namontovaný nad vstupním dopravníkem drtiče.

* Funkce: Zjistí přesný poměr polyesteru a bavlny (např. 60/40 vs. 50/50) v milisekundách.

* AkceVzduchové trysky odvádějí nevyhovující předměty (např. předměty vyrobené z nylonu v bavlněné šňůře) před jejich vstupem do skartovačky.

3. Problém "těžké části": Zipy a knoflíky

Zipy (mosaz/hliník) a knoflíky (termoplast) ničí jemné čepele drtiče.

* Stará metodaRuční odstranění (příliš drahé).

* Nová metoda: Osvobození kladivového mlýna.

* Po předběžném rozdrcení na 50 mm prochází textilie vysokorychlostním kladivovým mlýnem.

* Náraz roztříští knoflíky a oddělí zipy od látky.

* A po proudu Separátor vířivých proudů a Klasifikátor vzduchu Zig-Zag poté odstraňte fragmenty těžkých kovů/plastů a zůstane čisté vlákno.

4. Kontrola prachu: Hrozba mikrovlákna

Polyesterová mikrovlákna jsou výbušná (Kst > 0) a nebezpečná pro dýchací cesty.

* Inovace: Řezací komory s podtlakem.

* Rotor drtiče je uzavřen ve vakuově uzavřeném pouzdře.

* Prach je odsáván u zdroje (bod řezu), spíše než aby se nechal vznášet do místnosti.

* Tím se zlepšuje spolehlivost senzoru (na optických čočkách se neusazuje prach) a zabraňuje se křížové kontaminaci barev.

Závěr

Budoucnost recyklace textilu není jen "drcení" – je to frakcionace. Nákup univerzálního drtiče pro sofistikované získávání textilií často vede k nekonzistentnímu vstupnímu materiálu a nízkým výtěžkům. Měli byste navrhnout linku pro váš specifický konečný produkt: vlákno (mechanické) nebo monomer (chemické).

Reference

[1] "Průvodce recyklovanými materiály (GRS-202)"," Textilní burza. Průvodce recyklovanými materiály (GRS-202)

[2] "Technologie automatizovaného třídění" Recyklace International. Technologie automatizovaného třídění