A. Definice a základní funkce

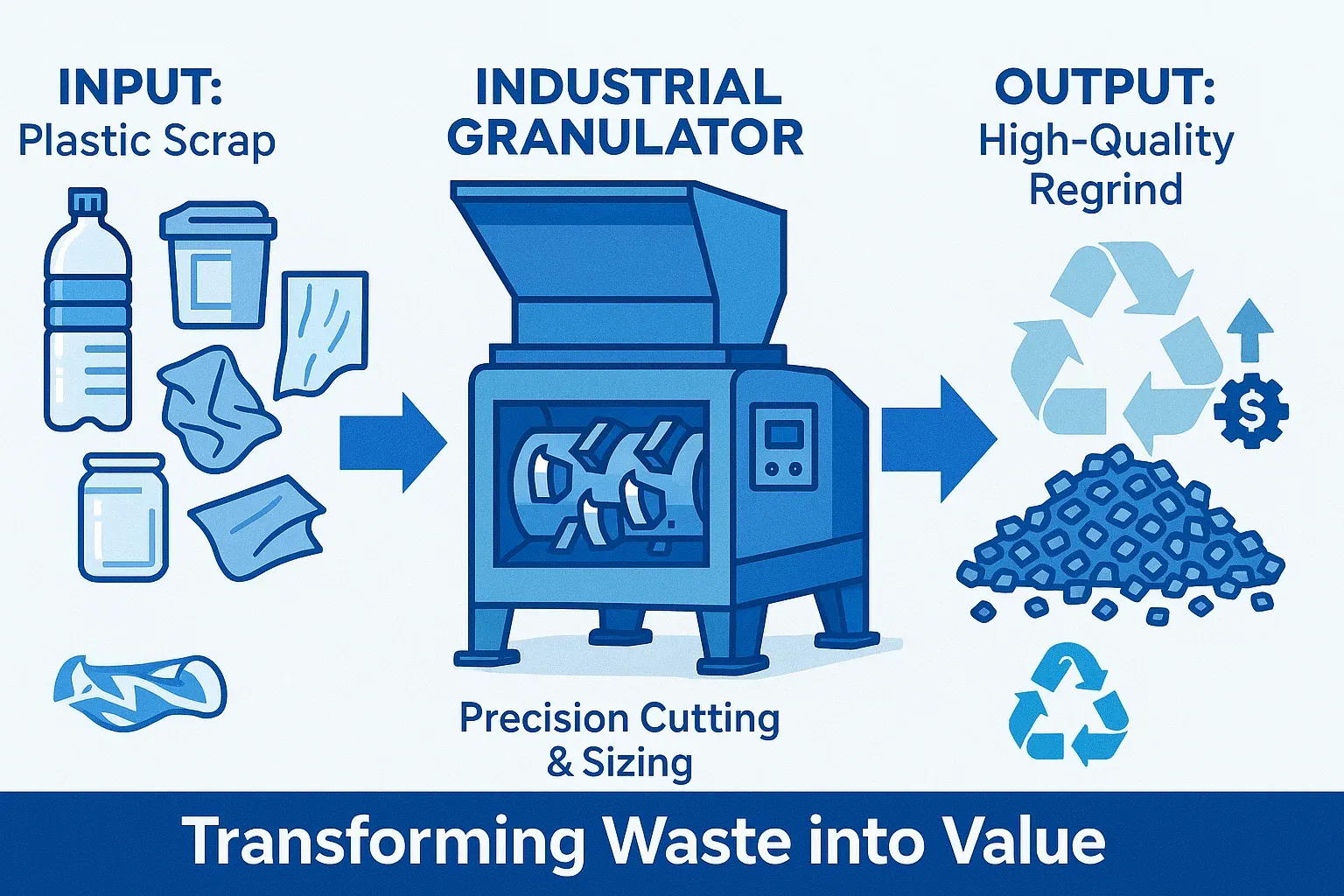

Průmyslový granulátor, často označovaný jako plastový granulátor nebo drtič, je specializovaný stroj určený k redukování materiálů – především plastů – na malé částice konzistentní velikosti, známé jako granule, vločky nebo drcené částice. Hlavní funkcí granulátoru je produkovat vysoce kvalitní, jednotný výstupní materiál, který je vhodný pro přímé přepracování, recyklaci nebo jiné aplikace vyžadující přesné vlastnosti částic. Na rozdíl od drtičů, které provádějí hrubé redukování, jsou granulátory navrženy pro přesné a jemné redukování velikosti, obvykle pracující při vysokých rychlostech a nízkém točivém momentu pro řezání a krájení materiálů.

B. Pracovní mechanismus

1. Princip fungování: Vysoká rychlost, nízký točivý moment, přesné řezání/krájení

Granulátory fungují na principu, který je v ostrém kontrastu s drtiči: využívají vysoké otáčky s relativně nízkým točivým momentem. Standardní otáčky rotoru se obvykle pohybují od 400 do 500 ot./min, ale u některých modelů mohou dosáhnout až 1460 ot./min. Zmenšení velikosti se dosahuje zřetelným řezáním nebo krájením, často přirovnávaným k mechanismu nůžek, kde ostré nože opakovaně odebírají malá „kouska“ materiálu. Toto vysokorychlostní řezání je navrženo tak, aby produkovalo čistě řezané, rovnoměrné částice, spíše než roztrhané nebo drcené výstupní vlastnosti drtičů. Spoléhání se na rychlost spíše než na hrubou sílu znamená, že granulátory jsou nejvhodnější pro materiály, které jsou méně objemné a houževnaté než ty zpracovávané drtiči.

2. Klíčové komponenty

Přesnost granulátorů je odvozena od specifické konstrukce jejich součástí:

- Rotory a nože: Granulátory jsou vybaveny rotorem vybaveným několika ostrými rotujícími noži. Tyto nože pracují v úzké toleranci s jedním nebo více stacionárními (ložnými nebo pevnými) noži namontovanými v řezací komoře. Kvalita a ostrost těchto nožů, často vyrobených z vysoce odolné tepelně zpracované oceli, jsou klíčové pro efektivní granulaci a kvalitu výstupu.

- Řezací komora: Řezací komora je navržena tak, aby optimalizovala řezací proces a usnadnila tok materiálu směrem k sítu. Některé specializované granulátory, zejména ve farmaceutických nebo chemických aplikacích, ji mohou označovat jako míchací nádobu nebo granulační komoru a mohou zahrnovat oběžná kola nebo řezačky pro různé granulační procesy, jako je aglomerace. U plastových granulátorů je však standardní konfigurací systém rotor/nůž/síto.

- Obrazovky (nezbytné pro dimenzování): Perforované síto je nepostradatelnou součástí granulátoru, umístěné na dně nebo na okraji řezací komory. Přesně dimenzované otvory v tomto sítu (obvykle v rozmezí od 6 mm do 12 mm, nebo přibližně 1/4 až 3/8 palce) určují konečnou velikost částic a zajišťují rovnoměrnost výstupu. Materiál je v komoře kontinuálně řezán a znovu řezán, dokud není dostatečně malý, aby prošel těmito otvory síta. Síto je tedy kritickým prvkem kontroly kvality. Na rozdíl od drtičů, kde síta zajišťují hrubé třídění nebo jsou volitelná, je v granulátorech síto nedílnou součástí dosažení požadovaného výstupu. Materiál je zachycen a opakovaně zpracováván noži, dokud částice nesplňují specifikaci velikosti síta. Tento pečlivý proces zajišťuje vysokou rovnoměrnost a specifické rozměry částic potřebné pro přímé opětovné použití ve výrobních procesech, jako je vstřikování plastů nebo extruze. Volba velikosti síta proto přímo určuje vlastnosti drceného materiálu, takže výběr síta, jeho integrita a údržba jsou prvořadé pro optimální výkon granulátoru a ekonomickou hodnotu výstupu. To také znamená, že granulátory jsou méně tolerantní k nečistotám, které by mohly zaslepit síto nebo poškodit nože.

- Setrvačníky: Vzhledem k motorům s nižším točivým momentem má mnoho granulátorů těžké setrvačníky. Tyto setrvačníky ukládají kinetickou energii a poskytují potřebný moment a řeznou sílu pro efektivní řezání materiálu, zejména při špičkovém zatížení.

3. Typy granulátorů

Granulátory jsou k dispozici v různých konfiguracích, aby vyhovovaly různým provozním měřítkům a specifickým potřebám aplikací, zejména v plastikářském průmyslu:

- Vedle lisu granulátory: Jedná se o relativně malé, kompaktní jednotky určené pro provoz přímo vedle strojů na zpracování plastů, jako jsou vstřikovací lisy nebo vyfukovací lisy. Používají se k mletí malých objemů výrobního odpadu, jako jsou vtoky, kanály a drobné vadné díly, což umožňuje okamžitou recyklaci drceného materiálu zpět do výrobního procesu.

- Centrální granulátory: Centrální granulátory, větší a výkonnější než modely s montáží vedle lisu, jsou navrženy pro zpracování větších objemů odpadního materiálu shromážděného z více zpracovatelských linek nebo formovacích buněk. Do této kategorie mohou patřit vysoce výkonné neboli „prasečí“ granulátory, které jsou konstruovány pro zpracování větších a silnějších dílů a proplachování.

- Termoformovací granulátory: Jedná se o specializované jednotky určené ke zpracování kosterního odpadu a odřezků vznikajících během procesů tvarování za tepla.

- Mokré vs. suché granulátory: Ačkoli se toto srovnání primárně zaměřuje na suché granulátory používané při recyklaci plastů, stojí za zmínku, že „granulace“ jako širší průmyslový proces může zahrnovat mokré metody. Mokré granulátory během provozu přidávají kapaliny (např. vodu, detergenty), často k čištění kontaminovaných materiálů nebo chlazení strojů. Suché granulátory, které fungují bez kapalin, jsou standardem ve většině zařízení na tváření plastů, tvarování za tepla a extruzi. Širší průmyslový kontext granulace, jaký je vidět ve farmaceutickém, potravinářském a chemickém odvětví, může zahrnovat různé mechanismy, jako je aglomerace nebo granulace ve fluidním loži, k vytvoření specifických forem částic. Pro účely srovnání s drtiči v kontextu odpadu a recyklace však zůstává důraz i nadále na mechanické zmenšení velikosti řezáním.

C. Výstupní charakteristiky

Materiál vyrobený průmyslovým granulátorem se vyznačuje svou kvalitou a konzistencí:

- Rozsah velikosti částic: Granulátory generují výrazně menší a konzistentnější částice než drtiče. Typická výstupní velikost je dána sítem a obvykle se pohybuje v rozmezí 6 mm až 12 mm, i když s různými síty lze dosáhnout i jiných velikostí.

- Tvar: Výstup se skládá z jednotných granulí, vloček nebo drceného materiálu. Částice mají obecně konzistentní tvar a často se svým tvarem velmi podobají peletám z panenského plastu, což usnadňuje jejich použití při následném zpracování.

- Jednotnost: Vysoký stupeň uniformity velikosti i tvaru částic je charakteristickým znakem granulovaného materiálu. Tato konzistence je klíčová pro aplikace, kde se drcený materiál mísí s panenským materiálem nebo se používá přímo ve výrobních procesech, protože zajišťuje předvídatelné chování při zpracování a kvalitu konečného produktu. Tento vysoce kvalitní, jednotný drcený materiál lze často přímo nahradit panenskými plastovými peletami, což přináší značné ekonomické a environmentální výhody. Z ekonomického hlediska snižuje závislost na panenských surovinách a náklady na ně a často vyžaduje méně energie k přepracování ve srovnání s výrobou nových plastů od základu. Z ekologického hlediska snižuje množství plastového odpadu posílaného na skládky a snižuje poptávku po těžbě panenských zdrojů. Díky tomu se granulace stává klíčovou technologií pro dosažení skutečné uzavřené smyčky recyklace plastů, která efektivně transformuje odpad na cennou průmyslovou komoditu. „Finels“ připisovaná granulátorům se přímo promítá do vyšší hodnoty zpětného získávání ze šrotu.

D. Zpracovávané materiály a typické aplikace

Zpracované materiály:

Drtivá většina materiálů zpracovávaných granulátory jsou plasty. Patří sem široká škála termoplastů, jako je polyethylen (PE), polypropylen (PP), polystyren (PS), polyvinylchlorid (PVC), a technické plasty, jako je polykarbonát (PC), polyethylentereftalát (PET) a akrylonitril-butadien-styren (ABS). Mezi formy plastového odpadu patří odřezky, vtoky, kanály, vyřazené díly, lahve, fólie a trubky. I když jsou plasty jejich silnou stránkou, granulátory dokáží zpracovávat i některé další materiály, jako je pryž, některé druhy elektronického odpadu (např. kabelová izolace), měděné kabely, papír a lehké neželezné kovy.

Typické aplikace:

Granulátory se používají především v průmyslu recyklace plastů, kde se používají k přeměně plastového odpadu na znovu použitelný drcený materiál. Jsou nedílnou součástí interních recyklačních operací v závodech na výrobu plastů, což umožňuje okamžité přepracování výrobního odpadu. Granulátory nacházejí uplatnění také při recyklaci elektronického odpadu k uvolňování a třídění nekovových součástí a při obecné recyklaci dalších vhodných neplastových materiálů. Zatímco některé zdroje zmiňují širší uplatnění v potravinářském, farmaceutickém, chemickém a metalurgickém průmyslu pro vytváření granulovaných forem různých látek, tato zpráva se ve srovnání s drtiči zaměřuje na jejich roli při snižování odpadu a recyklaci.