A. Definicija i osnovna funkcija

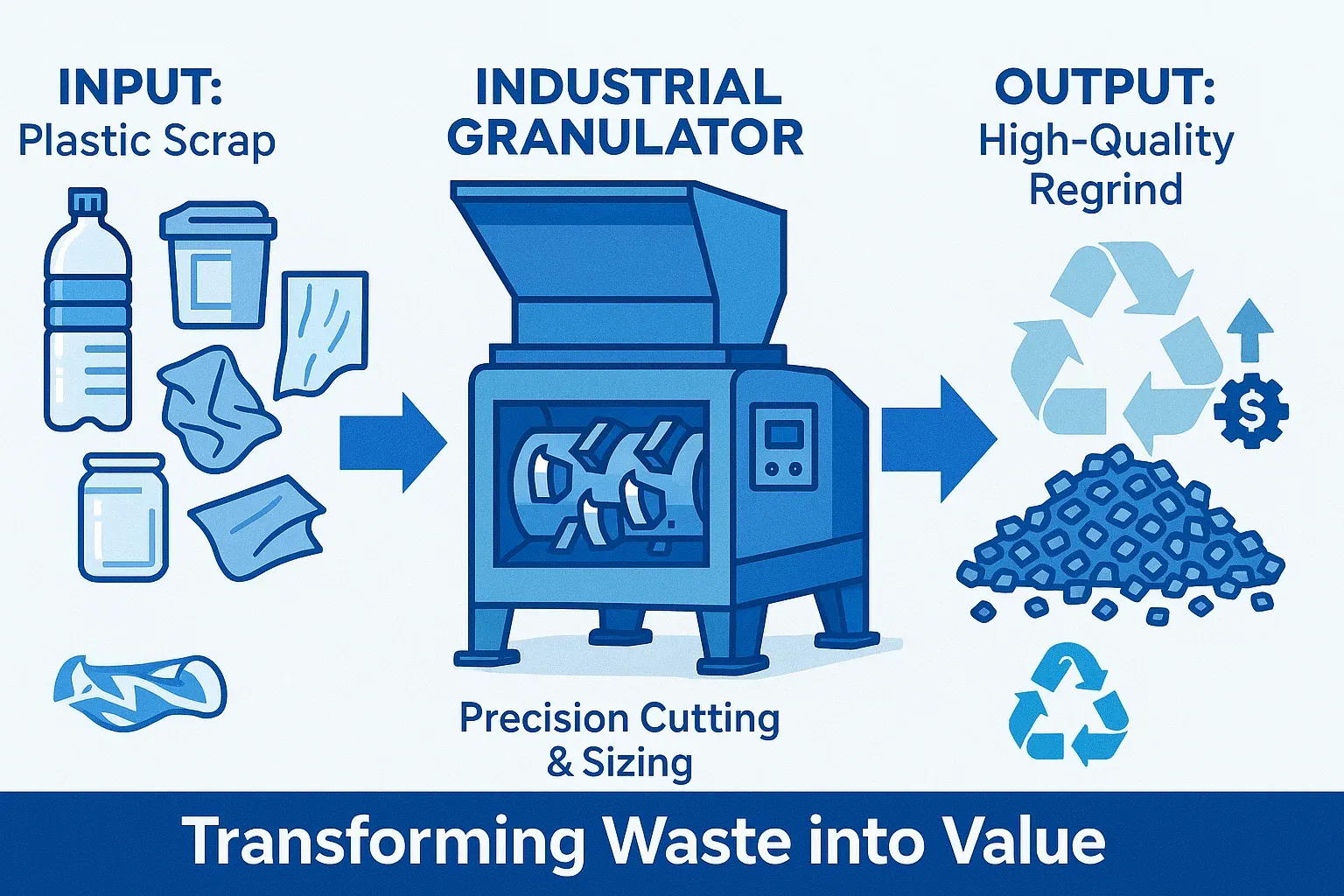

Industrijski granulator, često nazivan plastičnim granulatorom ili mlinom, specijalizirani je stroj konstruiran za usitnjavanje materijala - prvenstveno plastike - u male, čestice ujednačene veličine poznate kao granule, pahuljice ili mljevene čestice. Osnovna funkcija granulatora je proizvodnja visokokvalitetnog, ujednačenog izlaznog materijala koji je prikladan za izravnu ponovnu obradu, recikliranje ili druge primjene koje zahtijevaju precizne karakteristike čestica. Za razliku od usitnjivača koji izvode grubo smanjenje, granulatori su dizajnirani za preciznost i finoću smanjenja veličine, obično rade pri velikim brzinama i niskom okretnom momentu za rezanje i rezanje materijala.

B. Radni mehanizam

1. Princip rada: Velika brzina, mali okretni moment, precizno rezanje/rezanje

Granulatori rade na principu koji je u oštroj suprotnosti s principom usitnjivača: koriste visoke brzine vrtnje s relativno niskim okretnim momentom. Standardne brzine rotora obično se kreću od 400 do 500 okretaja u minuti, ali se kod nekih modela mogu proširiti i do 1460 okretaja u minuti. Smanjenje veličine postiže se izrazitim djelovanjem rezanja ili sjeckanja, često uspoređujućim s mehanizmom škara, gdje oštri noževi opetovano uzimaju male "zalogaje" materijala. Ovo brzo rezanje osmišljeno je za proizvodnju čisto izrezanih, ujednačenih čestica, a ne poderanog ili zdrobljenog izlaza karakterističnog za usitnjivače. Oslanjanje na brzinu, a ne na grubu silu, znači da su granulatori najprikladniji za materijale koji su manje glomazni i žilavi od onih koje obrađuju usitnjivači.

2. Ključne komponente

Preciznost granulatora proizlazi iz specifičnog dizajna njihovih komponenti:

- Rotori i noževi: Granulatori imaju rotor opremljen s više oštrih rotirajućih noževa. Ovi noževi rade u uskoj toleranciji s jednim ili više stacionarnih (ležećih ili mrtvih) noževa postavljenih unutar komore za rezanje. Kvaliteta i oštrina ovih noževa, često izrađenih od visokootpornog, toplinski obrađenog čelika, ključne su za učinkovitu granulaciju i kvalitetu izlaza.

- Komora za rezanje: Komora za rezanje dizajnirana je za optimizaciju rezanja i olakšavanje protoka materijala prema situ. Neki specijalizirani granulatori, posebno u farmaceutskim ili kemijskim primjenama, mogu to nazivati posudom za miješanje ili komorom za granulaciju i mogu uključivati impelere ili sjeckalice za različite procese granulacije poput aglomeracije. Međutim, za plastične granulatore, sustav rotor/nož/sito je standardna konfiguracija.

- Zasloni (bitni za dimenzioniranje): Perforirano sito je neizostavna komponenta granulatora, smještena na dnu ili periferiji komore za rezanje. Precizno dimenzionirane rupe na ovom situ (obično u rasponu od 6 mm do 12 mm ili približno 1/4 do 3/8 inča) određuju konačnu veličinu čestica i osiguravaju ujednačenost izlaza. Materijal se kontinuirano reže i ponovno reže unutar komore dok ne postane dovoljno malen da prođe kroz ove otvore sita. Sito je stoga ključni element kontrole kvalitete. Za razliku od usitnjivača gdje sita pružaju grubo dimenzioniranje ili su opcionalna, u granulatorima je sito sastavni dio postizanja željenog izlaza. Materijal se zadržava i više puta obrađuje noževima dok čestice ne zadovoljavaju specifikaciju veličine sita. Ovaj pedantan proces osigurava visoku ujednačenost i specifične dimenzije čestica potrebne za izravnu ponovnu upotrebu u proizvodnim procesima kao što su injekcijsko prešanje ili ekstruzija. Posljedično, izbor veličine sita izravno diktira svojstva ponovnog mljevenja, što odabir sita, integritet i održavanje čini najvažnijima za optimalne performanse granulatora i ekonomsku vrijednost izlaza. To također implicira da su granulatori manje tolerantni na onečišćujuće tvari koje bi mogle zasjeniti sito ili oštetiti noževe.

- Zamašnjaci: Zbog motora s nižim okretnim momentom, mnogi granulatori imaju teške zamašnjake. Ovi zamašnjaci pohranjuju kinetičku energiju, pružajući potreban zamah i snagu rezanja za učinkovito rezanje materijala, posebno tijekom vršnih opterećenja.

3. Vrste granulatora

Granulatori su dostupni u raznim konfiguracijama kako bi odgovarali različitim operativnim mjerilima i specifičnim potrebama primjene, prvenstveno unutar industrije plastike:

- Beside-the-Press granulatori: To su relativno male, kompaktne jedinice dizajnirane za linijski rad izravno uz strojeve za preradu plastike, kao što su strojevi za brizganje ili puhanje. Koriste se za mljevenje malih količina proizvodnog otpada poput uljevaka, kanalica i manjih neispravnih dijelova, omogućujući da se mljeveni materijal odmah reciklira natrag u proizvodni proces.

- Centralni granulatori: Veći i snažniji od modela pored preše, centralni granulatori dizajnirani su za rukovanje većim količinama otpadnog materijala prikupljenog s više proizvodnih linija ili ćelija za kalupljenje. Ova kategorija može uključivati teške ili "svinjske" granulatore, koji su izgrađeni za obradu većih, debljih dijelova i pročišćavanje.

- Termoformirajući granulatori: To su specijalizirane jedinice dizajnirane za rukovanje skeletnim otpadom i ostacima nastalim tijekom procesa termoformiranja.

- Mokri i suhi granulatori: Iako je primarni fokus ove usporedbe na suhim granulatorima koji se koriste u recikliranju plastike, vrijedi napomenuti da „granulacija“ kao širi industrijski proces može uključivati mokre metode. Mokri granulatori uključuju tekućine (npr. vodu, deterdžente) tijekom rada, često za čišćenje kontaminiranih materijala ili hlađenje strojeva. Suhi granulatori, koji rade bez tekućina, standardni su u većini postrojenja za prešanje, termoformiranje i ekstruziju plastike. Širi industrijski kontekst granulacije, kao što se vidi u farmaceutskom, prehrambenom i kemijskom sektoru, može uključivati različite mehanizme poput aglomeracije ili granulacije u fluidiziranom sloju za stvaranje specifičnih oblika čestica. Međutim, radi usporedbe s usitnjivačima u kontekstima otpada i recikliranja, fokus ostaje na mehaničkom smanjenju veličine rezanjem.

C. Izlazne karakteristike

Materijal koji proizvodi industrijski granulator odlikuje se kvalitetom i konzistencijom:

- Raspon veličine čestica: Granulatori generiraju znatno manje i ujednačenije čestice od usitnjivača. Tipična izlazna veličina određena je sitom i obično se kreće u rasponu od 6 mm do 12 mm, iako se s različitim sitima mogu postići i druge veličine.

- Oblik: Izlaz se sastoji od jednoličnih granula, pahuljica ili mljevenog materijala. Čestice općenito imaju konzistentan oblik i često po obliku nalikuju peletima od čiste plastike, što olakšava njihovu upotrebu u kasnijoj obradi.

- Ujednačenost: Visok stupanj ujednačenosti veličine i oblika čestica obilježje je granuliranog materijala. Ova konzistentnost ključna je za primjene gdje se mljeveni materijal miješa s primarnim materijalom ili se izravno koristi u proizvodnim procesima, jer osigurava predvidljivo ponašanje obrade i kvalitetu konačnog proizvoda. Ovaj visokokvalitetni, ujednačeni mljeveni materijal često se može izravno zamijeniti za pelete od primarne plastike, što donosi značajne ekonomske i ekološke koristi. Ekonomski, smanjuje ovisnost o primarnim sirovinama i troškove te često zahtijeva manje energije za ponovnu obradu u usporedbi s proizvodnjom nove plastike od nule. Ekološki, smanjuje količinu plastičnog otpada koji se šalje na odlagališta i smanjuje potražnju za ekstrakcijom primarnih resursa. To pozicionira granulaciju kao ključnu tehnologiju za postizanje pravog recikliranja plastike u zatvorenoj petlji, učinkovito pretvarajući otpad u vrijednu industrijsku robu. „Finoća“ koja se pripisuje granulatorima izravno se prevodi u veću vrijednost oporavka iz otpadnih materijala.

D. Obrađeni materijali i tipične primjene

Obrađeni materijali:

Velika većina materijala koje granulatori obrađuju su plastike. To uključuje širok raspon termoplasta poput polietilena (PE), polipropilena (PP), polistirena (PS), polivinil klorida (PVC) i inženjerskih plastika poput polikarbonata (PC), polietilen tereftalata (PET) i akrilonitril butadien stirena (ABS). Oblici plastičnog otpada uključuju ostatke, uljevke, kanale, odbačene dijelove, boce, filmove i cijevi. Iako su plastika njihova jača strana, granulatori mogu obrađivati i određene druge materijale poput gume, nekih vrsta elektroničkog otpada (npr. izolacije kabela), bakrenih kabela, papira i lakih obojenih metala.

Tipične primjene:

Dominantna primjena granulatora je u industriji recikliranja plastike, gdje se koriste za pretvaranje plastičnog otpada u ponovno upotrebljivu mljevenu masu. Sastavni su dio internih operacija recikliranja unutar proizvodnih pogona plastike, omogućujući trenutnu ponovnu obradu proizvodnog otpada. Granulatori se također koriste u recikliranju elektroničkog otpada za oslobađanje i dimenzioniranje nemetalnih komponenti te u općenitom recikliranju drugih prikladnih neplastičnih materijala. Dok neki izvori spominju širu primjenu u prehrambenoj, farmaceutskoj, kemijskoj i metalurškoj industriji za stvaranje granuliranih oblika različitih tvari, komparativni fokus ovog izvješća je na njihovoj ulozi u smanjenju otpada i recikliranju uz usitnjivače.