Откључајте ефикасност: Ваш врхунски водич за избор исправне величине сита за пластични гранулатор

За купце индустријске опреме, инжењере и техничко особље у преради и рециклажи пластике, гранулатор је непоколебљив. Али његова ефикасност и квалитет његовог производа – млевеног материјала – критично зависе од једне често занемарене компоненте: сита. Избор исправне величине сита гранулатора није само мањи детаљ; то је одлука која утиче на пропусност, конзистенцију честица, потрошњу енергије, па чак и на век трајања ваше опреме.

Овај водич ће вас провести кроз све што треба да знате да бисте донели информисану одлуку, осигуравајући да изаберете оптималну величину екрана за вашу специфичну апликацију. Хајде да почнемо!

Шта је сито гранулатора и зашто је толико важно?

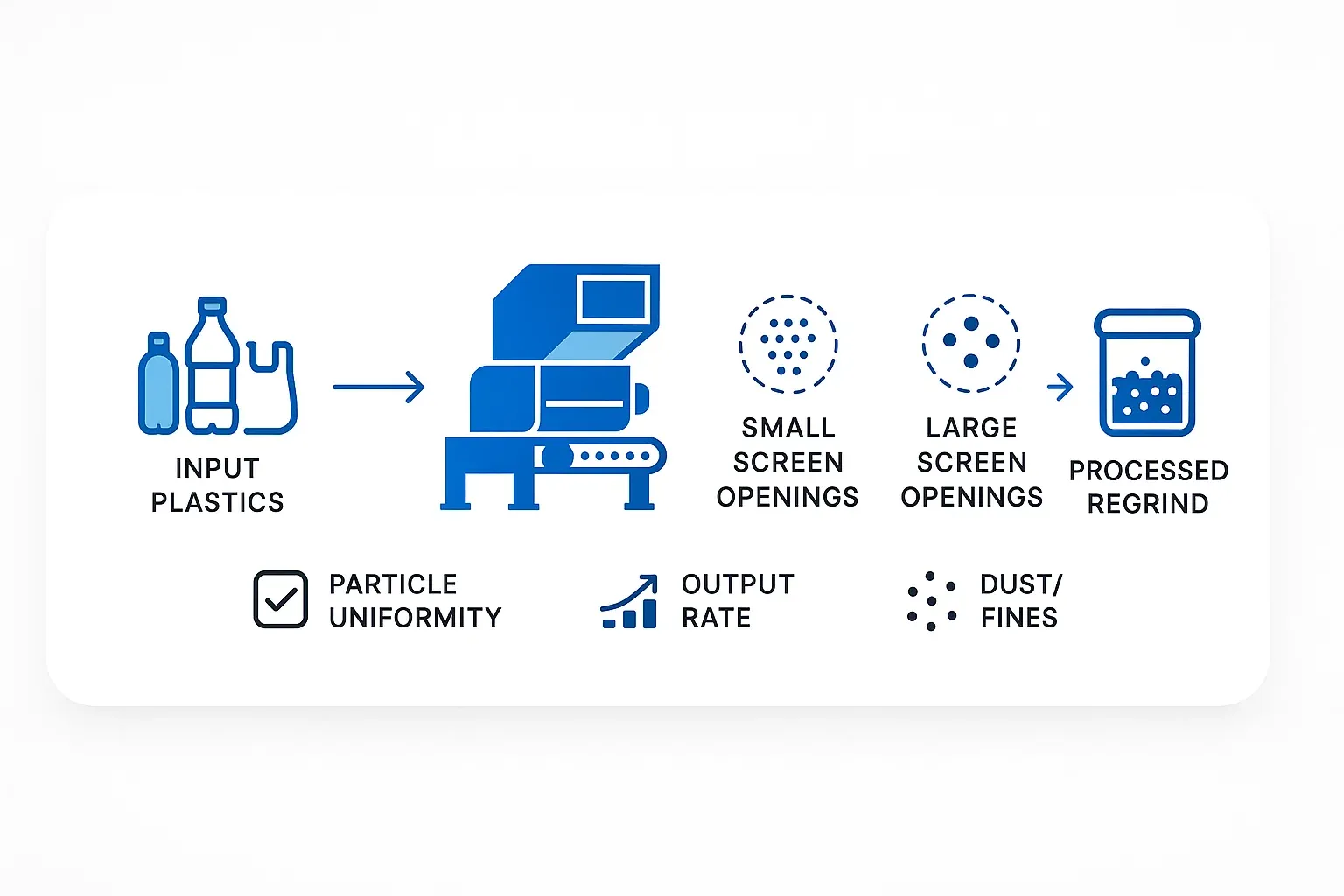

У својој суштини, а пластични гранулатор смањује величину пластичног отпада, млазница, прочишћавања или одбачених делова на мање, једноличне честице које се називају „регрунт“. Сито гранулатора, обично перфорирани метални лим или плоча, налази се испод коморе за сечење. Док ножеви ротора секу пластику, материјал се потискује кроз рупе на ситу.

Главне функције екрана су:

- Да би се контролисало максимална величина честица рециклираног материјала. Материјал остаје у комори за сечење док не постане довољно мали да прође кроз отворе сита.

- Да допринесете једнообразност од регрута.

Зашто је ово кључно?

- Квалитет млевења: Величина и конзистенција вашег рециклираног материјала директно утичу на његову поновну употребљивост у каснијим процесима (нпр. бризгање, екструзија). Неконзистентне или превелике честице могу изазвати проблеме у обради, док прекомерне фине честице могу довести до проблема са руковањем материјалом и недоследности растопљеног материјала.

- Пропусност и ефикасност: Величина сита утиче на брзину којом материјал излази из коморе за сечење. Сито неправилне величине може створити уска грла, смањити пропусност и повећати потрошњу енергије.

- Ношење опреме: Лоше усклађено сито може довести до повећаног хабања ножева, самог сита и прекомерног оптерећења мотора и погонских компоненти гранулатора.

Кључни фактори који утичу на избор величине сита вашег гранулатора

Избор праве величине екрана је чин балансирања. Ево главних фактора које треба узети у обзир:

-

Жељена коначна величина честица (спецификација за регрутовање):

Ово је често почетна тачка. Коју величину регенерисаног материјала захтева ваш даљњи процес? Ако поново уводите регенерисани материјал у необрађени материјал за калуповање, он обично мора бити сличне величине и облика као необрађени пелети ради конзистентног топљења и течења.

Опште правило: Пречник отвора сита је генерално мало већи од жељене максималне величине честица. На пример, отвор сита од 10 мм може произвести честице углавном у распону од 8-10 мм.

-

Врста пластичног материјала који се обрађује:

- Тврде, крхке пластике (нпр. PS, SAN, акрил): Ови материјали се лако ломе. Можда ћете моћи да користите величину сита ближу величини честица ваше циљане величине. Међутим, они такође могу бити абразивни.

- Меке, флексибилне пластике (нпр. LDPE, PP фолија, TPE): Ови материјали могу бити изазовни. Склонији су истезању и деформацији уместо ломљењу. Можда ће бити потребни мањи отвори на ситу да би се осигурало ефикасно сечење, али то може смањити пропусност и повећати накупљање топлоте. Специјализовани „гранулатори филма“ често имају специфичне дизајне сита.

- Чврсте, отпорне на ударце пластике (нпр. PC, ABS, најлон): За њих је потребно више енергије за гранулацију. Избор сита мора да уравнотежи величину честица са способношћу гранулатора да ефикасно обрађује материјал без прекомерне топлоте или финих честица.

-

Величина и облик улазног материјала:

- Гломазни делови (нпр. чишћење, велики ливени делови): Већа, отворенија сита би се у почетку могла размотрити како би се омогућило да ножеви „изгризу“ материјал, али коначна величина честица је и даље кључна. Претходно уситњавање може бити неопходно за веома велике делове.

- Тркачи и уливници: Ове је генерално лакше обрадити.

- Филм и лист: Може се омотати око ротора ако се не управља правилно. Величина сита и конфигурација ножа су кључни.

- Потребан проток (кг/х или лб/х):

Генерално, већи отвори на ситу омогућавају већи проток јер материјал брже излази из коморе за сечење.

Мањи отвори на ситу значе да материјал дуже остаје у комори, смањујући проток и потенцијално повећавајући количину ситних честица и топлоте. Потребно је да уравнотежите жељену величину честица са вашим производним захтевима.

-

Дизајн ротора гранулатора и конфигурација ножа:

- Отворени ротор: Боље за материјале осетљиве на топлоту и гломазне делове, омогућавајући већи проток ваздуха.

- Затворени (чврсти) ротор: Обезбеђује већу снагу сечења за тврђе материјале.

- Број ротора и ножева за лежај: Више ножева генерално значи више резова по обртају, што може омогућити нешто веће рупе на ситу, а истовремено постићи мању величину честица.

- Размак ножа: Правилно подешен размак ножа је кључан за ефикасно сечење и ради у складу са ситом.

-

Прихватљив ниво казни:

„Фине честице“ су веома мале честице или прашина. Прекомерне фине честице могу изазвати проблеме у даљим процесима.

Мање рупе на ситу, посебно код меких или материјала осетљивих на топлоту, понекад могу довести до повећања финих честица због прекомерног млевења и накупљања топлоте.

Разумевање облика и образаца рупа на екрану

Иако су округле рупе најчешће, постоје и друге опције:

- Округле рупе: Нуде добар облик честица и представљају индустријски стандард за већину примена. Обезбеђују добру чврстоћу.

- Квадратне рупе: Мање уобичајено, понекад може понудити нешто већи проток за дату отворену површину, али може резултирати мање уједначеним честицама или више „репова“ на честицама.

- Степенасти узорци у односу на праве шаре: Степенасти обрасци (где су рупе у суседним редовима померене) генерално пружају бољу чврстоћу сита и равномерније хабање у поређењу са обрасцима са правим редовима.

The проценат отворене површине (укупна површина рупа у односу на укупну површину сита) је такође критичан фактор. Већа отворена површина генерално значи већи проток, али такође може смањити чврстоћу сита.

Утицај величине екрана: Брзо поређење

Да бисмо то илустровали, размотримо опште трендове:

| Карактеристика | Мањи отвори на екрану (нпр. 6-8 мм) | Већи отвори на екрану (нпр. 10-15 мм+) |

|---|---|---|

| Величина честица | Мањи, уједначенији | Веће, потенцијално мање униформно |

| Пропусност | Доњи | Више |

| Генерација казни | Потенцијално више (ако се превише меље) | Генерално ниже |

| Потрошња енергије | Потенцијално већи излаз по јединици | Генерално нижи излаз по јединици |

| Нагомилавање топлоте | Више | Доњи |

| Погодност | Примене које захтевају фино млевење | Смањење количине, мање критичних спецификација |

Практични савети за избор и оптимизацију екрана

- Консултујте се са произвођачем гранулатора: Они су ваш најбољи први ресурс. Доставите им детаље о вашем материјалу, начину уноса и жељеном резултату.

- Почните са стандардном препоруком: Ако нисте сигурни, почните са уобичајено коришћеном величином за ваш тип материјала (нпр. 8 мм или 10 мм за многе круте пластике).

- Тест, тест, тест! Најбољи начин да се пронађе оптималан екран је путем емпиријског тестирања. Покрените пробе са различитим величинама екрана и анализирајте:

- Расподела величине честица рециклираног млевеног материјала (анализа сита)

- Пропусност

- Присуство новчаних казни

- Температура кућишта млевеног материјала и гранулатора

- Потрошња мотора

- Размотрите низ екрана: Често је корисно имати при руци неколико различитих величина сита, посебно ако обрађујете различите материјале или имате променљиве спецификације за регенерацију.

- Избегавајте непотребно премаливање: Коришћење сита много мањег него што је потребно значајно смањује пропусност и повећава хабање и потрошњу енергије.

- Избегавајте превелике размере: То ће резултирати превеликим честицама које могу бити неупотребљиве или изазвати проблеме низводно.

- Редовно проверавајте и одржавајте екране: Истрошене, оштећене или зачепљене (зачепљене) заштитне мреже драстично смањују перформансе. Замените их када је потребно.

- Уверите се да су екрани правилно и безбедно инсталирано.

Закључак: Право сито је кључ успеха гранулације

Избор одговарајуће величине сита за гранулатор пластике је кључни корак у оптимизацији ваших операција прераде и рециклаже пластике. Пажљивим разматрањем врсте материјала, жељене величине честица, потреба за пропусним капацитетом и могућности вашег гранулатора, можете одабрати сито које пружа висококвалитетно млевење, максимизира ефикасност и минимизира оперативне трошкове.

Не потцењујте моћ ове једноставне компоненте. Добро одабрано сито, заједно са правилним одржавањем гранулатора, исплатиће се на дужи рок. У случају сумње, увек се консултујте са добављачем опреме или стручњаком за гранулацију. Такође можете истражити наш асортиман... пластични гранулатори да бисте видели доступне опције и осигурали да направите најбољи избор за ваше специфичне потребе.