غالباً ما تتحدد ربحية خط إعادة التدوير من خلال مادة استهلاكية واحدة: سكين دوار. إن استخدام مجموعة شفرات تفقد حدتها خلال 200 ساعة مقابل مجموعة أخرى تدوم 800 ساعة يُحدث فرقًا جوهريًا في نفقات التشغيل. يستكشف هذا الدليل الفني علم المعادن المستخدم في صناعة شفرات آلات التقطيع الصناعية، وكيفية اختيار الفولاذ المناسب لنوع النفايات لديك.

المعدات ذات الصلة: آلة تمزيق ذات عمود واحد.

كيمياء القطع: فهم درجات الفولاذ

ليست كل أنواع "الفولاذ المقوى" متساوية. يعتمد المعيار الصناعي على فولاذ أدوات العمل على البارد، والذي يتميز بمحتوى عالٍ من الكربون والكروم.

1. D2 ستيل (AISI D2 / DIN 1.2379)

- تعبير: 1.5% كربون، 12% كروم.

- المعياريُعدّ D2 المادة الأساسية في صناعة البلاستيك. فهو يوفر توازناً جيداً بين مقاومة التآكل والتكلفة.

- صلابةمعالج حرارياً إلى 58-60 HRC.

- الأفضل لـ: تنظيف البولي أوليفينات (HDPE، PP)، وزجاجات PET، والنفايات البلاستيكية العامة.

- ضعفإنها هشة نسبياً. إذا دخلت شوائب معدنية ثقيلة (مثل رأس مطرقة) إلى آلة التقطيع، فغالباً ما تتشقق شفرات D2 أو تتحطم.

2. DC53 (فولاذ قوالب التشكيل على البارد المحسن)

- الترقية: درجة خاصة معدلة من SKD11.

- صلابةيمكن الوصول إليه 62-64 HRC بعد عملية التقسية بدرجة حرارة عالية.

- صلابةيبلغ طول DC53 تقريبًا أقوى بمرتين إنها أفضل بكثير من D2. فهي تقاوم التكسر بشكل أفضل عند الاصطدام.

- الأفضل لـتطبيقات صعبة مثل النفايات الإلكترونية, الإطارات، و سلك نحاسي حيث تكون أحمال الصدمات شائعة.

3. التغطية السطحية الصلبة (طبقة من كربيد التنجستن)

- الدرعجسم فولاذي قياسي ملحوم بنمط مصفوفة من كربيد التنجستن.

- صلابةتصل جزيئات الكربيد 70+ HRC.

- الأفضل لـالمواد الكاشطة مثل فيلم زراعي قذر (محتوى الرمل/السيليكا) أو البلاستيك المقوى بالألياف الزجاجية.

- التنازل عن ميزة ممن أجل الحصول على أخرىلا يمكن شحذ هذه الشفرات بسهولة. فهي إما مصممة للتلف أو تتطلب إعادة لحام متخصصة.

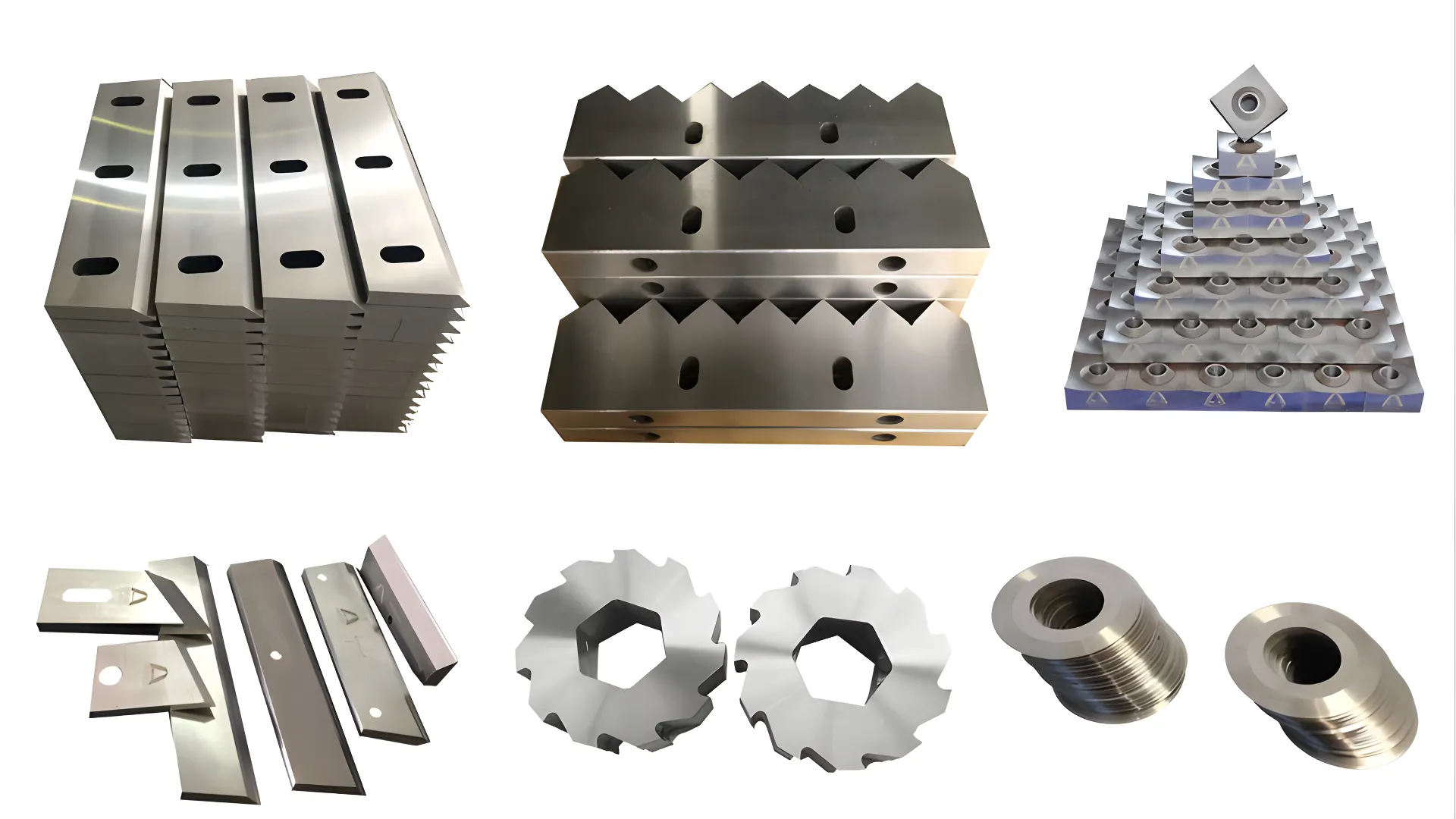

هندسة وتكوين الشفرة

شكل النصل يحدد "القضمة".“

شفرات دوارة (متحركة)

- مربع (رباعي الاتجاهات)التصميم الأكثر شيوعاً. عندما تصبح إحدى الحواف غير حادة، يتم تدويرها 90 درجة.

- نصيحةاستخدم مفتاح عزم الدوران عند التدوير. تؤدي البراغي غير المحكمة إلى تلف كارثي للدوار.

- الخطاف / منقار الصقرشكل عدواني لالتقاط الأغشية أو الألياف ذات الحجم الكبير.

- مخاطرةإذا اصطدم الخطاف بجسم صلب، فإن ذروة عزم الدوران تكون هائلة.

سكاكين ستاتور (أدوات ثابتة)

- هذه بمثابة "السندان". ينبغي أن تكون عموماً أكثر نعومة قليلاً (أقل بمقدار 2-3 نقاط من مقياس روكويل C) من شفرات الدوار. وهذا يضمن أنه في حالة وقوع حادث، فإن الجزء الثابت الأرخص والأسهل استبدالاً هو الذي يتحمل الضرر، مما يحمي الدوار باهظ الثمن.

المعالجة الحرارية: المتغير الخفي

قد تبدو شفرتان متطابقتين ظاهرياً، لكنهما تؤديان وظائف مختلفة بسبب... التلطيف.

- التصليد القياسيالتسخين إلى حوالي 200 درجة مئوية. صلابة جيدة، متانة أقل.

- التصليد بالتفريغ + المعالجة بالتبريديؤدي تجميد الشفرة عند درجة حرارة -196 درجة مئوية بعد التصليد إلى تحويل الأوستنيت المتبقي إلى مارتنسيت. وهذا يزيد من عمر الشفرة من حيث مقاومة التآكل. 20-30% دون جعل النصل أكثر هشاشة. اسأل موردك دائمًا عما إذا كان يستخدم تقنية التبريد العميق (Cryo).

بروتوكول الصيانة: متى يتم التغيير؟

لا تنتظر حتى تصبح الشفرة مستديرة.

1. جهاز مراقبة شدة التيارالآلة الحادة تعمل بتيار منخفض وتقطع بنبضات ثابتة. أما الآلة غير الحادة فتستهلك تيارًا عاليًا بشكل مستمر.

2. نسبة الغراماتتتسبب الشفرات غير الحادة في "سحق" البلاستيك بدلاً من قطعه، مما يؤدي إلى إنتاج كميات كبيرة من الغبار (الجسيمات الدقيقة). إذا كان جهاز تجميع الغبار يمتلئ أسرع بمرتين، فتحقق من المسافة بين الشفرات.

3. الفجوة (مسافة القطع)ينبغي أن تكون المسافة بين الدوار والجزء الثابت 0.3 مم - 0.5 مم للأفلام، و 1.0 مم - 2.0 مم للأنابيب الصلبة. حافظ على هذه الدقة.

التعليمات

لماذا تتشقق شفرات D2 الخاصة بي؟

من المحتمل وجود تلوث معدني، أو أن معدل التغذية لديك مرتفع للغاية (تحميل مفاجئ). انتقل إلى دي سي 53 لتحسين مقاومة الصدمات أو قم بتركيب فاصل مغناطيسي على مدخل التغذية.

هل يمكنني شحذ شفرات آلة التقطيع بنفسي؟

نعم، لكنك تحتاج إلى آلة تجليخ الأسطح مع سائل التبريد. لا تستخدم أبدًا جلاخة زاوية جافة؛ فالحرارة الموضعية ستؤدي إلى تليين الفولاذ، مما يفسد الحافة على الفور.

ما هو فرق التكلفة؟

غالبًا ما تكون شفرات DC53 أغلى من شفرات D2، لكنها تدوم لفترة أطول بشكل ملحوظ في التطبيقات المعرضة للصدمات. يعتمد العمر الافتراضي الفعلي على التلوث، ومستويات الصلابة المطلوبة، وجودة المعالجة الحرارية، وشكل الشفرة - لذا قارن بين الموردين باستخدام تكلفة الطن وبيانات التجارب بدلاً من نسبة مئوية واحدة.

مراجع

[1] "فولاذ الأدوات: الخصائص والتطبيقات"،“ الجمعية الأمريكية لعلم الأحياء الدقيقة الدولية. فولاذ الأدوات: الخصائص والتطبيقات

[2] "المعالجة الحرارية للتروس وأدوات القطع"،“ مجلة التدفئة الصناعية. المعالجة الحرارية للتروس وأدوات القطع