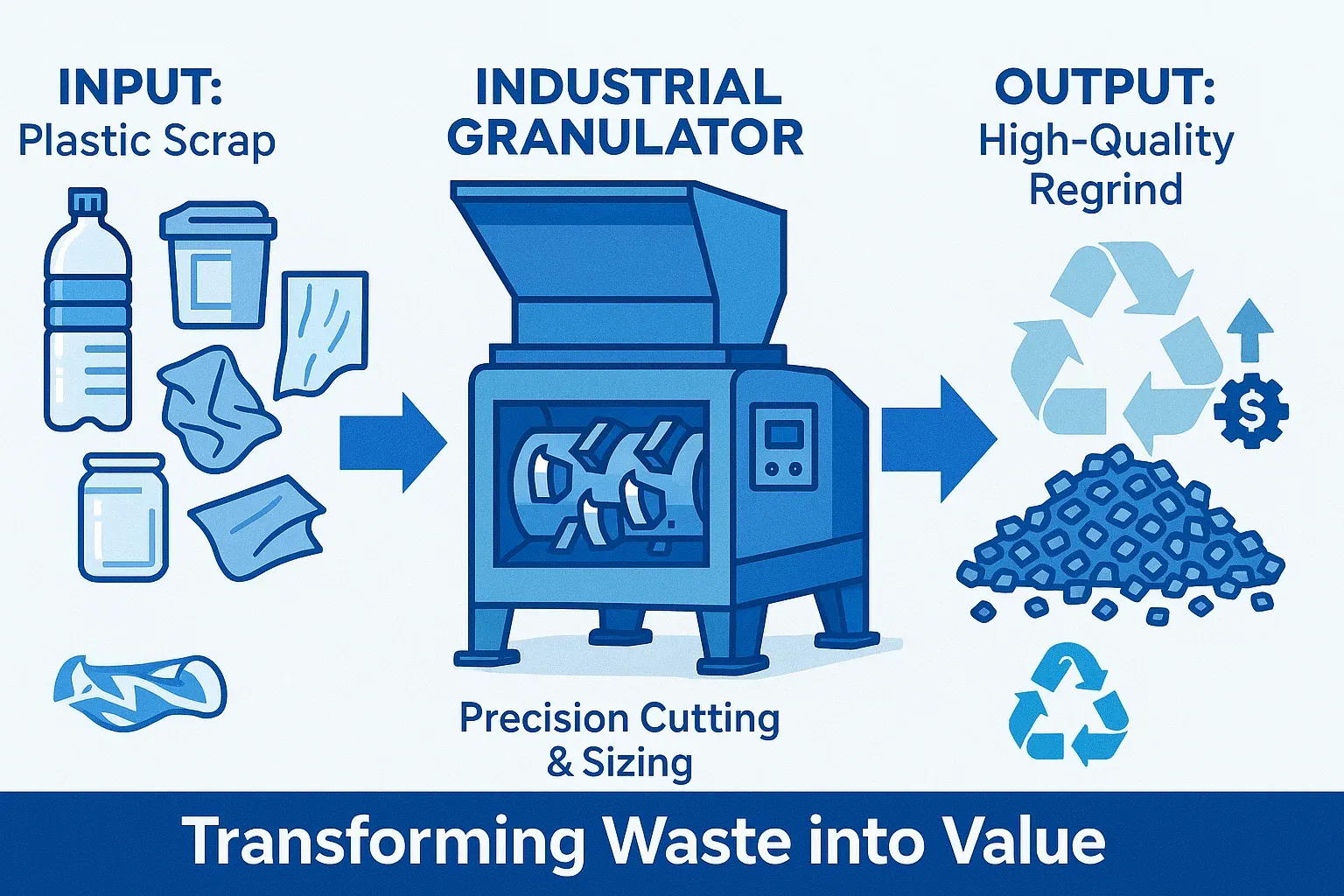

A. Definizione e funzione principale

Un granulatore industriale, spesso chiamato granulatore o macinatore per plastica, è una macchina specializzata progettata per ridurre i materiali, principalmente la plastica, in particelle piccole e di dimensioni uniformi, note come granuli, scaglie o macinato. La funzione principale di un granulatore è quella di produrre un materiale in uscita uniforme e di alta qualità, adatto al riprocessamento diretto, al riciclaggio o ad altre applicazioni che richiedono caratteristiche di particelle precise. A differenza dei trituratori che eseguono una riduzione grossolana, i granulatori sono progettati per garantire precisione e finezza nella riduzione delle dimensioni, operando in genere ad alte velocità e bassa coppia per tagliare e affettare i materiali.

B. Meccanismo di funzionamento

1. Principio di funzionamento: alta velocità, bassa coppia, taglio/affettatura di precisione

I granulatori operano secondo un principio in netto contrasto con quello dei trituratori: utilizzano elevate velocità di rotazione con una coppia relativamente bassa. Le velocità standard del rotore variano tipicamente da 400 a 500 giri/min, ma possono arrivare fino a 1460 giri/min in alcuni modelli. La riduzione delle dimensioni si ottiene attraverso un'azione di taglio o affettatura distinta, spesso paragonata al meccanismo delle forbici, in cui lame affilate incidono ripetutamente piccoli "morsi" del materiale. Questa azione di taglio ad alta velocità è progettata per produrre particelle nette e uniformi, anziché il risultato strappato o frantumato tipico dei trituratori. Il ricorso alla velocità piuttosto che alla forza bruta rende i granulatori più adatti a materiali meno voluminosi e resistenti di quelli trattati dai trituratori.

2. Componenti chiave

La precisione dei granulatori deriva dalla progettazione specifica dei loro componenti:

- Rotori e coltelli: I granulatori sono dotati di un rotore dotato di molteplici lame rotanti affilate. Queste lame lavorano in stretta tolleranza con una o più lame fisse (a letto o inattive) montate all'interno della camera di taglio. La qualità e l'affilatura di queste lame, spesso realizzate in acciaio ad alta resistenza trattato termicamente, sono fondamentali per una granulazione efficiente e un'elevata qualità del prodotto finale.

- Camera di taglio: La camera di taglio è progettata per ottimizzare l'azione di taglio e facilitare il flusso del materiale verso il setaccio. Alcuni granulatori specializzati, in particolare in applicazioni farmaceutiche o chimiche, potrebbero chiamarla "boiler di miscelazione" o "camera di granulazione" e potrebbero includere giranti o trituratori per diversi processi di granulazione, come l'agglomerazione. Tuttavia, per i granulatori di plastica, il sistema rotore/lama/setaccio è la configurazione standard.

- Schermi (essenziali per il dimensionamento): Un setaccio perforato è un componente indispensabile di un granulatore, posizionato sul fondo o sul perimetro della camera di taglio. I fori di questo setaccio, di dimensioni precise (tipicamente da 6 mm a 12 mm, ovvero da circa 1/4 a 3/8 di pollice), determinano la granulometria finale delle particelle e garantiscono l'uniformità del prodotto in uscita. Il materiale viene continuamente tagliato e ritagliato all'interno della camera fino a raggiungere dimensioni sufficientemente ridotte da passare attraverso queste aperture. Il setaccio è quindi un elemento fondamentale per il controllo qualità. A differenza dei trituratori, dove i setacciatori forniscono una granulometria grossolana o sono opzionali, nei granulatori il setaccio è fondamentale per ottenere il prodotto in uscita desiderato. Il materiale viene trattenuto e ripetutamente lavorato dai coltelli fino a quando le particelle non raggiungono le specifiche dimensionali del setaccio. Questo processo meticoloso garantisce l'elevata uniformità e le specifiche dimensioni delle particelle necessarie per il riutilizzo diretto in processi produttivi come lo stampaggio a iniezione o l'estrusione. Di conseguenza, la scelta delle dimensioni del setaccio determina direttamente le proprietà del macinato, rendendo la selezione, l'integrità e la manutenzione del setaccio fondamentali per prestazioni ottimali del granulatore e il valore economico del prodotto in uscita. Ciò implica anche che i granulatori sono meno tolleranti nei confronti di contaminanti che potrebbero ostruire lo schermo o danneggiare le lame.

- Volani: Grazie ai loro motori a coppia ridotta, molti granulatori incorporano volani pesanti. Questi volani immagazzinano energia cinetica, fornendo la quantità di moto e la potenza di taglio necessarie per tagliare efficacemente il materiale, soprattutto durante i picchi di carico.

3. Tipi di granulatori

I granulatori sono disponibili in varie configurazioni per adattarsi a diverse scale operative e specifiche esigenze applicative, principalmente nel settore della plastica:

- Granulatori a bordo pressa: Si tratta di unità relativamente piccole e compatte, progettate per il funzionamento in linea direttamente accanto ai macchinari per la lavorazione delle materie plastiche, come le presse a iniezione o le soffiatrici. Vengono utilizzate per macinare piccoli volumi di scarti di produzione come materozze, canali di colata e piccoli pezzi difettosi, consentendo l'immediato riutilizzo del macinato nel processo produttivo.

- Granulatori Centrali: Più grandi e potenti dei modelli a bordo pressa, i granulatori centrali sono progettati per gestire volumi maggiori di scarti provenienti da più linee di lavorazione o celle di stampaggio. Questa categoria può includere granulatori per impieghi gravosi o "a pallini", progettati per lavorare pezzi e scarti più grandi e spessi.

- Granulatori termoformati: Si tratta di unità specializzate progettate per gestire gli scarti scheletrici e gli scarti generati durante i processi di termoformatura.

- Granulatori a umido vs. a secco: Sebbene l'attenzione principale di questo confronto sia rivolta ai granulatori a secco utilizzati nel riciclaggio della plastica, vale la pena notare che la "granulazione", come processo industriale più ampio, può comprendere metodi a umido. I granulatori a umido incorporano liquidi (ad esempio, acqua, detergenti) durante il funzionamento, spesso per pulire materiali contaminati o raffreddare i macchinari. I granulatori a secco, che funzionano senza liquidi, sono standard nella maggior parte degli impianti di stampaggio, termoformatura ed estrusione di materie plastiche. Il contesto industriale più ampio della granulazione, come si osserva nei settori farmaceutico, alimentare e chimico, può prevedere meccanismi diversi come l'agglomerazione o la granulazione a letto fluido per creare forme di particelle specifiche. Tuttavia, ai fini del confronto con i trituratori nei contesti di gestione dei rifiuti e del riciclaggio, l'attenzione rimane sulla riduzione meccanica delle dimensioni tramite taglio.

C. Caratteristiche di uscita

Il materiale prodotto da un granulatore industriale si distingue per la sua qualità e consistenza:

- Intervallo dimensionale delle particelle: I granulatori generano particelle significativamente più piccole e di dimensioni più uniformi rispetto ai trituratori. La granulometria tipica in uscita è determinata dal setaccio e di solito è compresa tra 6 mm e 12 mm, sebbene sia possibile ottenere dimensioni diverse con setacciature diverse.

- Forma: Il risultato è costituito da granuli uniformi, scaglie o macinato. Le particelle hanno generalmente una forma uniforme e spesso assomigliano molto ai pellet di plastica vergine, facilitandone l'utilizzo nelle lavorazioni successive.

- Uniformità: Un elevato grado di uniformità sia nelle dimensioni che nella forma delle particelle è un segno distintivo del materiale granulato. Questa consistenza è fondamentale per le applicazioni in cui il macinato viene miscelato con materiale vergine o utilizzato direttamente nei processi di produzione, poiché garantisce un comportamento di lavorazione prevedibile e una qualità del prodotto finale ottimale. Questo macinato uniforme e di alta qualità può spesso essere sostituito direttamente ai pellet di plastica vergine, con notevoli vantaggi economici e ambientali. Dal punto di vista economico, riduce la dipendenza e il costo delle materie prime vergini e spesso richiede meno energia per la rilavorazione rispetto alla produzione di nuova plastica da zero. Dal punto di vista ambientale, riduce la quantità di rifiuti plastici inviati in discarica e riduce la domanda di estrazione di risorse vergini. Questo posiziona la granulazione come una tecnologia chiave per ottenere un vero riciclo della plastica a ciclo chiuso, trasformando di fatto i rifiuti in una preziosa merce industriale. La "finezza" attribuita ai granulatori si traduce direttamente in un recupero di valore maggiore dai materiali di scarto.

D. Materiali lavorati e applicazioni tipiche

Materiali lavorati:

La stragrande maggioranza dei materiali lavorati dai granulatori è costituita da materie plastiche. Tra queste, un'ampia gamma di termoplastiche come polietilene (PE), polipropilene (PP), polistirene (PS), cloruro di polivinile (PVC) e materie plastiche ingegneristiche come policarbonato (PC), polietilene tereftalato (PET) e acrilonitrile-butadiene-stirene (ABS). Tra gli scarti di plastica si annoverano ritagli, materozze, canali di colata, pezzi di scarto, bottiglie, pellicole e tubi. Sebbene le materie plastiche siano il loro punto forte, i granulatori possono lavorare anche altri materiali come gomma, alcuni tipi di rifiuti elettronici (ad esempio, l'isolamento dei cavi), cavi in rame, carta e metalli non ferrosi leggeri.

Applicazioni tipiche:

L'applicazione predominante dei granulatori è nel settore del riciclaggio delle materie plastiche, dove vengono utilizzati per convertire gli scarti di plastica in macinato riutilizzabile. Sono parte integrante delle operazioni di riciclaggio interne agli impianti di produzione di materie plastiche, consentendo il riprocessamento immediato degli scarti di produzione. I granulatori trovano impiego anche nel riciclaggio dei rifiuti elettronici per la separazione e la calibratura di componenti non metallici e nel riciclaggio generale di altri materiali non plastici idonei. Sebbene alcune fonti menzionino applicazioni più ampie nei settori alimentare, farmaceutico, chimico e metallurgico per la creazione di forme granulari di varie sostanze, l'attenzione comparativa di questo rapporto si concentra sul loro ruolo nella riduzione dei rifiuti e nel riciclaggio, insieme ai trituratori.