الدليل الفني · اختيار مادة الشفرة

مقارنة بين فولاذ SKD-11 وD2 وDC53 و55SiCr: أفضل أنواع الفولاذ لشفرات آلات تمزيق البلاستيك

يؤثر اختيار مادة الشفرة بشكل مباشر على كفاءة القطع، وعمر الخدمة، واستهلاك الطاقة، ووقت التوقف في عمليات إعادة تدوير البلاستيك. يقارن هذا الدليل أربعة أنواع من الفولاذ المستخدم على نطاق واسع في صناعة الشفرات - SKD-11 (ما يعادل D2)، وD2، وDC53، و55SiCr - لتتمكن من اختيار المادة المناسبة لنوع البلاستيك، ومستوى التلوث، وظروف التشغيل.

لماذا تُعدّ مادة الشفرة مهمة؟

في آلات تمزيق وسحق البلاستيك، تتعرض الشفرات للاحتكاك المستمر، وأحمال الصدمات، وتراكم الحرارة، والتلوث المعدني أحيانًا. عادةً ما يظهر اختيار نوع الفولاذ غير المناسب في صورة تآكل سريع للحواف، وتكسر، وحاجة متكررة للشحذ، وعدم استقرار حجم الجسيمات، وزيادة استهلاك الطاقة. أما اختيار النوع المناسب فيُحسّن وقت التشغيل ويُقلل التكلفة الإجمالية للطن الواحد المُعالَج.

قاعدة عامة: تتميز المواد البلاستيكية المقاومة للتآكل الشديد بمقاومة عالية للتلف. أما المواد التي تتعرض لصدمات قوية أو ملوثة فتتطلب صلابة أعلى.

توصيات سريعة

الأفضل للمواد الكاشطة

D2 / SKD-11 لعمر استخدام طويل في المواد البلاستيكية الصلبة والتيارات الكاشطة (مثل المواد البلاستيكية المملوءة، وإعادة الطحن المتسخ).

أفضل توازن (مقاومة التآكل + المتانة)

دي سي 53 عندما تحتاج إلى كل من مقاومة التآكل وقوة تحمل الصدمات (البلاستيك المختلط، PVC، المطاط/التغذية المتغيرة).

الأفضل للأحمال الصادمة/الارتطامية

55سيليكون والكروم للظروف التي تتضمن صدمات مفاجئة أو اهتزازات أو شوائب صلبة متكررة - وغالبًا ما تستخدم حيث تكون المتانة أولوية.

أفضل نقطة بداية

إذا كنت غير متأكد، فابدأ بـ دي سي 53 بالنسبة للتدفقات المختلطة، قم بتحسين البيانات بعد التآكل وفترات الصقل.

يعتمد الأداء النهائي أيضًا على هندسة الشفرة، والمعالجة الحرارية، والمسافة بين الشفرة والسطح، وسرعة الدوران، وما إذا كانت الآلة مخصصة للتقطيع أو التكسير. ولا يمكن لنوع الفولاذ القوي أن يعوض عن إعداد القطع غير المناسب.

جدول مقارنة المواد

| درجة الفولاذ | مقاومة التآكل | صلابة | أفضل حالات الاستخدام | أنواع البلاستيك الشائعة |

|---|---|---|---|---|

| SKD-11 (عائلة D2) | مرتفع جداً | واسطة | وقت تشغيل طويل، حافة قطع ثابتة | ABS، PS، PA/نايلون، إعادة تدوير صلبة |

| د2 | مرتفع جداً | واسطة | مواد كاشطة/متسخة، وبلاستيك مملوء | البلاستيك المملوء بالألياف الزجاجية، خليط صلب، معاد تدويره قوي |

| دي سي 53 | عالي | عالي | أفضل توازن للمواد الخام المتغيرة | مادة البولي فينيل كلوريد (PVC)، والبلاستيك المختلط، والمطاط، وتدفقات غير منتظمة |

| 55سيليكون والكروم | واسطة | مرتفع جداً | ظروف شديدة التأثر، أحمال صدمية | البلاستيك الأكثر ليونة، والجداول المائية الملوثة ذات التأثيرات |

ملحوظة: “يعتمد "الأفضل" على نوع النفايات التي لديك. قد تتشقق الشفرة التي تدوم أطول على البلاستيك الصلب النظيف عند استخدامها على النفايات المختلطة التي تتعرض لصدمات قوية.

ملامح المواد

SKD-11 (غالباً ما تتم مقارنته بـ D2)

- قوة: مقاومة ممتازة للتآكل وثبات ممتاز للحواف.

- الأفضل لـ: حملات طويلة على البلاستيك الصلب مع تغذية ثابتة.

- تنبيهات: قد تتشقق إذا احتوت المواد الخام على صدمات قوية متكررة أو شوائب معدنية.

د2

- قوة: مقاومة عالية جداً للتآكل، خاصة في الظروف الكاشطة.

- الأفضل لـ: المواد الكاشطة/المتسخة والبلاستيك المملوء (مثل محتوى الألياف الزجاجية).

- تنبيهات: متانة متوسطة؛ إعطاء الأولوية للتنظيف السليم والتحكم في التلوث.

دي سي 53

- قوة: توازن قوي بين مقاومة التآكل والمتانة.

- الأفضل لـ: البلاستيك المختلط، والبولي فينيل كلوريد، والمواد الخام المتغيرة حيث تحدث التأثيرات.

- تنبيهات: يعتمد الأداء بشكل كبير على المعالجة الحرارية وإعدادات التشغيل المستقرة.

55سيليكون والكروم

- قوة: امتصاص عالي للصدمات ومتانة فائقة عند الاصطدام.

- الأفضل لـ: التطبيقات التي يكون فيها التكسر هو نمط الفشل الرئيسي.

- تنبيهات: مقاومة التآكل أقل عادةً؛ وقد تتطلب شحذًا أكثر تكرارًا في تيارات المواد الكاشطة.

كيفية اختيار الشفرة المناسبة

1) نوع البلاستيك وصلابته

تتميز المواد البلاستيكية الصلبة والبوليمرات الهندسية بمقاومة عالية للتآكل. أما المواد البلاستيكية الأكثر ليونة فقد تتحمل صلابة أقل، لكنها تحتاج إلى ثبات ضد الصدمات.

2) المواد الكاشطة والتلوث

الألياف الزجاجية، والحشوات المعدنية، والرمل/الأوساخ، والجداول الملوثة تتسبب في تآكل الحواف بسرعة - أعط الأولوية لـ D2/SKD-11 أو DC53 حسب الصدمات.

3) أحمال الصدمات

يمكن أن تتسبب الشوائب الصلبة والتغذية غير المتناسقة في تشقق الشفرات - لذا يجب إعطاء الأولوية للصلابة (DC53 أو 55SiCr) وتشديد التحكم في التلوث.

4) حجم المخرجات ومعدل الإنتاجية

تؤدي الإنتاجية العالية إلى زيادة الحرارة والحمل. تأكد من أن نوع الفولاذ يتناسب مع دورة التشغيل وفترات الصيانة.

النهج العملي: إذا كنت تعالج أنواعًا مختلفة من البلاستيك، فاختر DC53 أولًا. أما إذا كنت تعالج أنواعًا من البلاستيك المملوء بمواد كاشطة، فاختر D2/SKD-11. وإذا كان التكسر هو المشكلة الرئيسية، فضع في اعتبارك 55SiCr.

نصائح لإطالة عمر الشفرة

- مكافحة التلوث: قم بإزالة المعادن والحجارة من أعلى مجرى النهر كلما أمكن ذلك.

- الحفاظ على التصريح الأمني: يؤدي عدم ضبط فجوة السكين إلى تسريع التآكل وزيادة استهلاك الطاقة.

- استخدم فترات شحذ مناسبة: تجنب تشغيل الشفرات وهي غير حادة تمامًا - فهذا يزيد من خطر الحرارة والتشوه.

- قم بمطابقة سرعة الدوار مع المادة: السرعة المفرطة تزيد الحرارة؛ والبطء الشديد قد يزيد من إجهاد الصدمة.

- سجل بيانات التآكل: تتبع كمية الحمولة بين عمليات الشحذ لاختيار أفضل درجة لتدفق المياه الخاص بك.

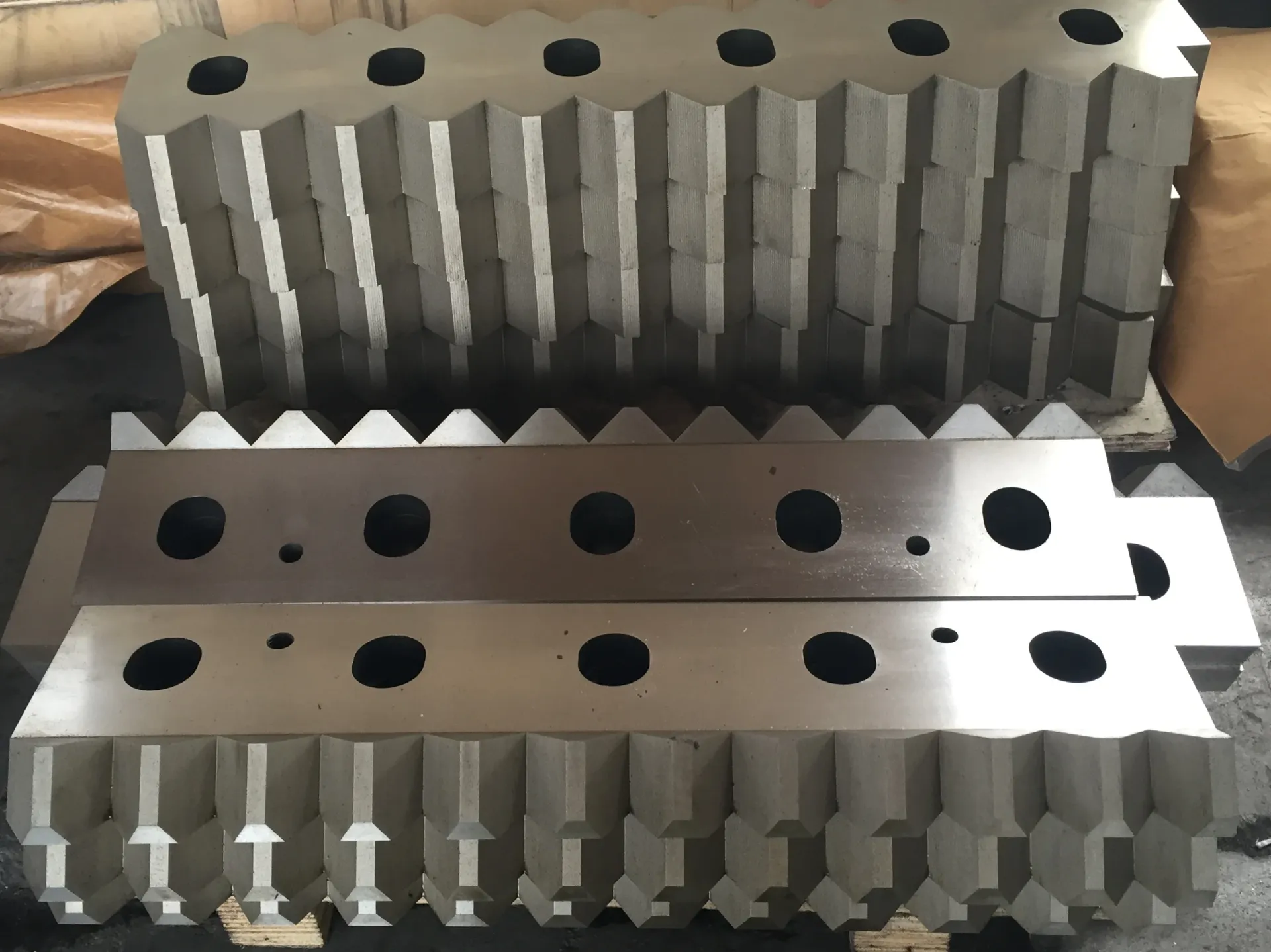

ما هي آلات التقطيع التي تستخدم هذه الشفرات؟

تُستخدم هذه المواد المستخدمة في صناعة الشفرات عادةً في آلات التقطيع أحادية المحور، وآلات التقطيع ثنائية المحور، وآلات تكسير البلاستيك التي تتعامل مع البلاستيك الصلب، والأغشية، والأكياس المنسوجة، والأنابيب، ومخلفات النفايات المختلطة. وتعتمد أفضل درجة على التطبيق المستخدم وتصميم الآلة.

استكشف نماذج وتطبيقات آلات تمزيق البلاستيك هنا: آلات تقطيع البلاستيك.

التعليمات

هل SKD-11 هو نفسه D2؟

هي أنواع من فولاذ الأدوات وثيقة الصلة، وكثيراً ما تتم مقارنتها في الصناعة. ويعتمد الأداء على المعالجة الحرارية، ومستويات الصلابة المستهدفة، وهندسة القطع.

ما هو أفضل نوع من الفولاذ المستخدم في صناعة الشفرات لقطع مادة PVC؟

يتم اختيار DC53 بشكل شائع لـ PVC والتدفقات المختلطة لأنه يوازن بين مقاومة التآكل والمتانة في ظل ظروف متغيرة.

لماذا تتشقق الشفرات حتى مع الفولاذ "الصلب"؟

عادة ما يكون التكسر مشكلة تتعلق بالمتانة/الصدمات: شوائب صلبة، تلوث معدني، خلوص غير صحيح، أو أحمال صدمات مفرطة.

تحدث إلى مهندس

يعتمد أداء الشفرات على نوع البلاستيك، ومستوى التلوث، ومعدل الإنتاج، وتكوين الآلة. إذا شاركت صور المواد، وحجم الناتج المستهدف، وطراز آلة التقطيع أو التكسير، فسيتمكن فريق Energycle من التوصية بأفضل أنواع الفولاذ للشفرات وفترة الصيانة اللازمة لضمان استمرارية التشغيل.

لتوصية نوع الشفرة المناسب، يرجى تضمين ما يلي:

- نوع البلاستيك والصور (نظيف مقابل متسخ، مواد مالئة، ملصقات، خطر المعادن)

- الطاقة الإنتاجية المستهدفة (كجم/ساعة) وساعات التشغيل/اليوم

- نوع الآلة (محور واحد، محور مزدوج، كسارة) وطرازها

- حجم الإخراج المستهدف والشاشة (إن وجد)