إطلاق العنان للكفاءة: دليلك الشامل لاختيار حجم شاشة حبيبات البلاستيك المناسب

بالنسبة لمشتري المعدات الصناعية والمهندسين والفنيين في معالجة وإعادة تدوير البلاستيك، تُعدّ آلة التحبيب خيارًا أساسيًا. لكن كفاءتها وجودة إنتاجها - إعادة الطحن - تعتمدان بشكل أساسي على عنصر واحد غالبًا ما يُغفل عنه: الغربال. اختيار حجم غربال التحبيب المناسب ليس مجرد تفصيل بسيط؛ بل هو قرار يؤثر على الإنتاجية، وتناسق الجسيمات، واستهلاك الطاقة، وحتى عمر معداتك.

سيرشدك هذا الدليل إلى كل ما تحتاج لمعرفته لاتخاذ قرار واعٍ، مما يضمن لك اختيار حجم الشاشة الأمثل لتطبيقك. هيا بنا!

ما هي شاشة الحبيبات ولماذا هي مهمة جدًا؟

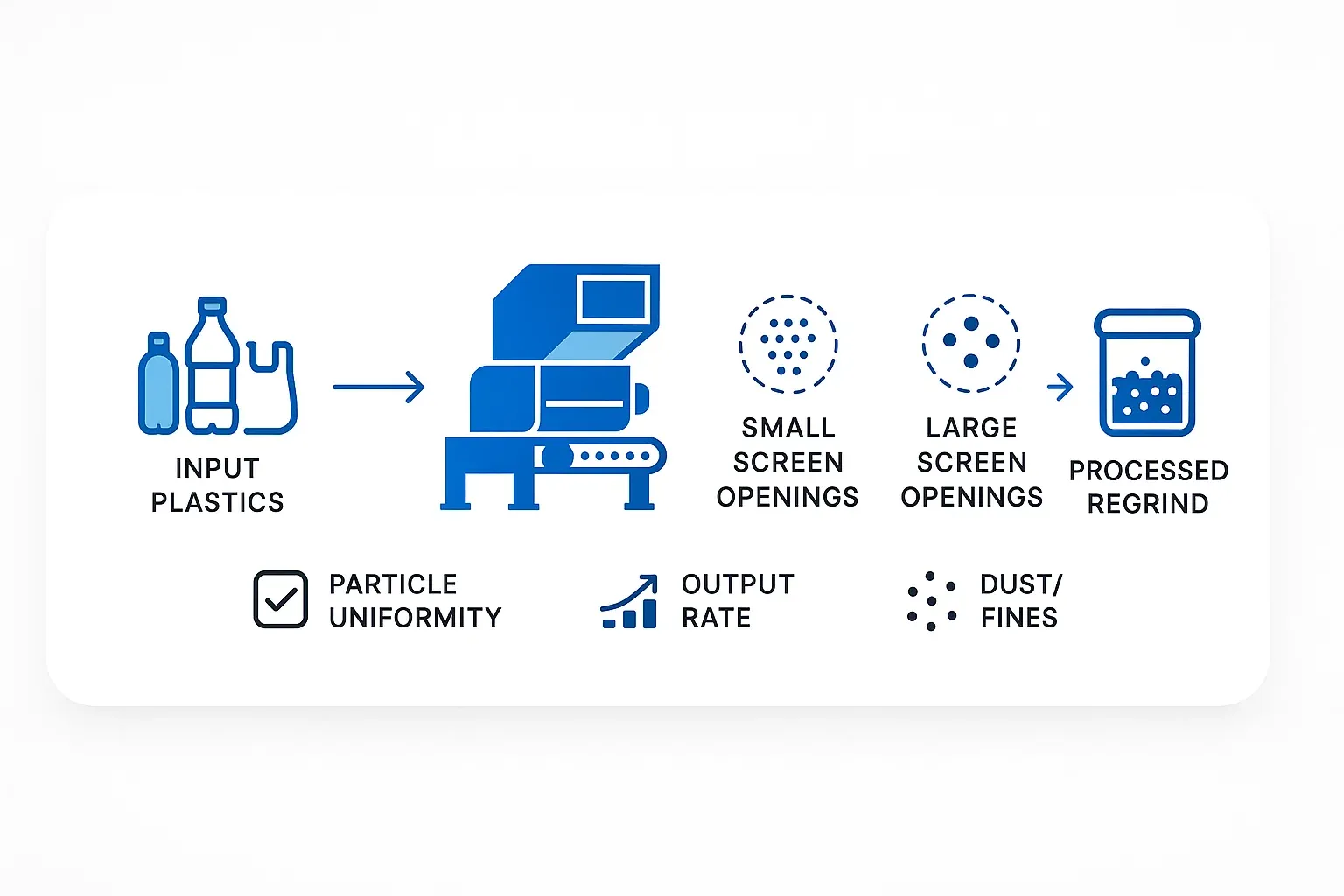

في جوهرها، حبيبات البلاستيك يُقلل حجم خردة البلاستيك، أو الأنابيب، أو التطهير، أو الأجزاء المرفوضة إلى جزيئات أصغر وموحدة تُسمى "إعادة الطحن". تُوضع غربال التحبيب، وهو عادةً صفيحة أو صفيحة معدنية مثقبة، أسفل حجرة القطع. عندما تقطع سكاكين الدوارة البلاستيك، تُدفع المادة عبر فتحات الغربال.

الوظائف الأساسية للشاشة هي:

- للسيطرة على الحد الأقصى لحجم الجسيمات من عملية إعادة الطحن. تبقى المادة في حجرة القطع حتى تصبح صغيرة بما يكفي للمرور عبر فتحات الشاشة.

- للمساهمة في التوحيد من إعادة الطحن.

لماذا هذا أمر بالغ الأهمية؟

- جودة إعادة الطحن: يؤثر حجم وقوام إعادة الطحن بشكل مباشر على إمكانية إعادة استخدامه في العمليات اللاحقة (مثل قولبة الحقن والبثق). قد تُسبب الجسيمات غير المتناسقة أو كبيرة الحجم مشاكل في المعالجة، بينما قد تُسبب الجسيمات الدقيقة الزائدة مشاكل في مناولة المواد وعدم اتساق الذوبان.

- الإنتاجية والكفاءة: يؤثر حجم الشاشة على سرعة خروج المواد من حجرة القطع. قد يؤدي اختيار حجم شاشة غير مناسب إلى اختناقات مرورية، وتقليل الإنتاجية، وزيادة استهلاك الطاقة.

- تآكل المعدات: يمكن أن تؤدي الشاشة غير المتوافقة بشكل جيد إلى زيادة التآكل في السكاكين والشاشة نفسها، وتضع ضغطًا غير ضروري على محرك الحبيبات ومكونات القيادة.

العوامل الرئيسية المؤثرة على اختيار حجم شاشة الحبيبات الخاصة بك

اختيار حجم الشاشة المناسب عملية موازنة. إليك العوامل الرئيسية التي يجب مراعاتها:

-

حجم الجسيمات النهائي المطلوب (مواصفات إعادة الطحن):

غالبًا ما تكون هذه نقطة البداية. ما حجم إعادة الطحن الذي تتطلبه عملية التكرير النهائية؟ إذا كنت تعيد استخدام إعادة الطحن في المواد الخام للقولبة، فيجب أن يكون حجمه وشكله مشابهًا للحبيبات الخام لضمان ذوبان وتدفق متسقين.

القاعدة العامة: عادةً ما يكون قطر فتحة الشاشة أكبر بقليل من الحد الأقصى لحجم الجسيمات المطلوب. على سبيل المثال، قد ينتج ثقب شاشة بقطر 10 مم جسيمات يتراوح حجمها غالبًا بين 8 و10 مم.

-

نوع المادة البلاستيكية التي تتم معالجتها:

- المواد البلاستيكية الصلبة والهشة (على سبيل المثال، PS، SAN، الأكريليك): هذه المواد تتكسر بسهولة. قد تتمكن من استخدام شاشة بحجم أقرب إلى حجم الجسيمات المطلوب. مع ذلك، قد تكون هذه المواد كاشطة أيضًا.

- المواد البلاستيكية الناعمة والمرنة (على سبيل المثال، LDPE، فيلم PP، TPEs): قد تُشكّل هذه المواد تحديًا، فهي تميل إلى التمدد والتشوّه بدلًا من التحطّم. قد يلزم استخدام فتحات أصغر للشاشات لضمان فعالية القطع، إلا أن ذلك قد يُقلّل من الإنتاجية ويزيد من تراكم الحرارة. غالبًا ما تُوفّر "مُحبّبات الأغشية" المتخصصة تصاميم شاشات مُحدّدة.

- المواد البلاستيكية القوية المقاومة للصدمات (على سبيل المثال، PC، ABS، النايلون): تتطلب هذه المواد طاقة أكبر للتحبيب. يجب أن يوازن اختيار الشاشة بين حجم الجسيمات وقدرة آلة التحبيب على معالجة المادة بكفاءة دون حرارة زائدة أو مواد دقيقة.

-

حجم وشكل المواد المدخلة:

- الأجزاء الضخمة (على سبيل المثال، عمليات التطهير والأجزاء المصبوبة الكبيرة): قد يُنظر في البداية في استخدام مصفاة أكبر وأكثر انفتاحًا للسماح بتمزيق المواد بالسكاكين، إلا أن حجم الجسيمات النهائي يبقى عاملًا أساسيًا. قد يكون التقطيع المسبق ضروريًا للأجزاء الكبيرة جدًا.

- العدائين والقنوات: تعتبر هذه الأمور أسهل في المعالجة عمومًا.

- الفيلم والورقة: قد يلتف حول الدوار إذا لم يُدار بشكل صحيح. حجم الشاشة وتكوين السكين أمران حاسمان.

- الإنتاجية المطلوبة (كجم/ساعة أو رطل/ساعة):

بشكل عام، تسمح فتحات الشاشة الأكبر بإنتاجية أعلى حيث تخرج المادة من حجرة القطع بسرعة أكبر.

فتحات الشاشة الأصغر تعني بقاء المادة في الحجرة لفترة أطول، مما يقلل من الإنتاجية ويزيد من احتمالية زيادة الجسيمات الدقيقة والحرارة. يجب موازنة حجم الجسيمات المطلوب مع متطلبات الإنتاج.

-

تصميم دوار الحبيبات وتكوين السكين:

- الدوار المفتوح: أفضل للمواد الحساسة للحرارة والأجزاء الضخمة، مما يسمح بتدفق المزيد من الهواء.

- الدوار المغلق (الصلب): يوفر قوة قطع أكبر للمواد الأكثر صلابة.

- عدد سكاكين الدوارة والسرير: إن زيادة عدد السكاكين تعني عمومًا المزيد من القطع لكل دورة، وهو ما قد يسمح بفتحات شاشة أكبر قليلًا مع تحقيق حجم جسيمات أصغر.

- فجوة السكين: إن ضبط فجوة السكين بشكل صحيح أمر بالغ الأهمية للقطع الفعال ويعمل في انسجام مع الشاشة.

-

المستوى المقبول للغرامات:

الجسيمات الدقيقة هي جسيمات أو غبار صغير جدًا. قد تُسبب الجسيمات الدقيقة الزائدة مشاكل في العمليات اللاحقة.

يمكن أن تؤدي فتحات الشاشة الأصغر حجمًا، وخاصةً مع المواد الناعمة أو الحساسة للحرارة، في بعض الأحيان إلى زيادة الغرامات بسبب الإفراط في الطحن وتراكم الحرارة.

فهم أشكال وأنماط فتحات الشاشة

في حين أن الثقوب المستديرة هي الأكثر شيوعًا، إلا أن هناك خيارات أخرى موجودة:

- الثقوب المستديرة: تُقدّم شكل جسيمات جيد، وهي المعيار الصناعي لمعظم التطبيقات. كما تُوفّر متانة ممتازة.

- الثقوب المربعة: أقل شيوعًا، ويمكنه في بعض الأحيان تقديم إنتاجية أعلى قليلاً لمنطقة مفتوحة معينة ولكن قد يؤدي إلى جزيئات أقل تجانسًا أو المزيد من "ذيول" الجزيئات.

- الأنماط المتدرجة مقابل الأنماط المستقيمة: توفر الأنماط المتدرجة (حيث يتم تعويض الثقوب في الصفوف المتجاورة) بشكل عام قوة شاشة أفضل وتآكلًا أكثر انتظامًا مقارنة بأنماط الصفوف المستقيمة.

ال نسبة المساحة المفتوحة (المساحة الكلية للثقوب بالنسبة لمساحة الشاشة الكلية) عامل حاسم أيضًا. فزيادة المساحة المفتوحة تعني عمومًا إنتاجية أعلى، ولكنها قد تقلل أيضًا من قوة الشاشة.

تأثير حجم الشاشة: مقارنة سريعة

ولتوضيح ذلك، دعونا نأخذ في الاعتبار الاتجاهات العامة:

| ميزة | فتحات الشاشة الأصغر (على سبيل المثال، 6-8 مم) | فتحات شاشة أكبر (على سبيل المثال، 10-15 مم+) |

|---|---|---|

| حجم الجسيمات | أصغر، وأكثر تجانسا | أكبر، وربما أقل تجانسًا |

| معدل الإنتاج | أدنى | أعلى |

| توليد الغرامات | من المحتمل أن يكون أعلى (في حالة الإفراط في الطحن) | عموما أقل |

| استهلاك الطاقة | إنتاج أعلى محتمل لكل وحدة | إنتاج أقل بشكل عام لكل وحدة |

| تراكم الحرارة | أعلى | أدنى |

| ملاءمة | التطبيقات التي تحتاج إلى إعادة طحن ناعم | تخفيض الحجم، مواصفات أقل أهمية |

نصائح عملية لاختيار شاشتك وتحسينها

- استشر الشركة المصنعة لجهاز التحبيب الخاص بك: إنهم أفضل مورد أولي لك. زوّدهم بتفاصيل حول مادتك، ونموذج الإدخال، والنتيجة المرجوة.

- ابدأ بالتوصية القياسية: إذا لم تكن متأكدًا، فابدأ بالحجم المستخدم بشكل شائع لنوع المادة الخاصة بك (على سبيل المثال، 8 مم أو 10 مم للعديد من المواد البلاستيكية الصلبة).

- اختبار، اختبار، اختبار! أفضل طريقة لاختيار الشاشة المثالية هي من خلال الاختبارات التجريبية. قم بإجراء تجارب على أحجام شاشات مختلفة، ثم حلّل:

- توزيع حجم جسيمات إعادة الطحن (تحليل الغربال)

- معدل الإنتاج

- وجود غرامات

- درجة حرارة غلاف إعادة الطحن والتحبيب

- سحب الأمبير للمحرك

- خذ بعين الاعتبار مجموعة من الشاشات: غالبًا ما يكون من المفيد أن يكون لديك عدد قليل من أحجام الشاشات المختلفة في متناول اليد، خاصةً إذا كنت تقوم بمعالجة مواد مختلفة أو لديك مواصفات إعادة طحن متغيرة.

- تجنب الذهاب إلى حجم صغير جدًا دون داعٍ: يؤدي استخدام شاشة أصغر بكثير من الحجم المطلوب إلى تقليل الإنتاجية بشكل كبير ويزيد من التآكل واستخدام الطاقة.

- تجنب المبالغة في الحجم: سيؤدي هذا إلى ظهور جزيئات كبيرة الحجم قد تكون غير صالحة للاستخدام أو تسبب مشاكل في مجرى النهر.

- فحص وصيانة الشاشات بانتظام: الشاشات البالية أو التالفة أو المسدودة (المُغلقة) تُضعف الأداء بشكل كبير. استبدلها عند الحاجة.

- تأكد من أن الشاشات تم تثبيته بشكل صحيح وآمن.

الاستنتاج: الشاشة الصحيحة هي مفتاح نجاح التحبيب

يُعد اختيار الحجم المناسب لغربال حبيبات البلاستيك خطوةً أساسيةً في تحسين عمليات معالجة البلاستيك وإعادة تدويره. من خلال دراسة نوع المادة، وحجم الجسيمات المطلوب، واحتياجات الإنتاج، وقدرات جهاز الحبيبات، يمكنك اختيار غربال يُقدم إعادة طحن عالية الجودة، ويُعزز الكفاءة، ويُقلل تكاليف التشغيل.

لا تستهن بقوة هذا المكون البسيط. فالغربال المختار بعناية، إلى جانب الصيانة المناسبة لجهاز التحبيب، سيؤتي ثماره على المدى الطويل. في حال وجود أي شك، استشر دائمًا مورد المعدات أو خبير التحبيب. يمكنك أيضًا استكشاف مجموعتنا من حبيبات بلاستيكية للاطلاع على الخيارات المتاحة والتأكد من اختيار الخيار الأفضل لاحتياجاتك المحددة.