Granulatoarele de plastic sunt mașini cu adevărat indispensabile în cadrul ecosistemului de reciclare a plasticului. Acestea joacă un rol esențial în transformarea diferitelor forme de deșeuri de plastic – de la sticle și recipiente la resturi industriale mai mari – în materiale valoroase, reutilizabile, cunoscute sub numele de „remăcinate” sau „fulgi”. Aceste materiale procesate pot fi apoi reintroduse în producție, reducând semnificativ nevoia de materiale plastice virgine și contribuind la un viitor mai sustenabil. Acest articol oferă un ghid complet pentru... Granulator de plastic tehnologie, analizând principiile lor de funcționare, diversele tipuri, factorii cheie care influențează viteza de granulare, specificul granulării umede și sfaturi esențiale privind utilizarea și întreținerea corectă. Scopul nostru este de a vă oferi o înțelegere clară a acestor mașini vitale.

Cum funcționează granulatoarele de plastic

În esența lor, Granulator de plastic Unitățile funcționează pe baza unui principiu simplu, dar remarcabil de eficient. Imaginați-vă un set de cuțite de tăiere ascuțite, montate în siguranță pe un rotor de mare viteză, care se rotesc rapid într-o cameră de tăiere robustă. Această cameră găzduiește și cuțite staționare. Pe măsură ce resturile de plastic sunt introduse în granulator (de obicei printr-o pâlnie), interacțiunea dinamică dintre cuțitele rotative și cele staționare mărunțește, toacă și forfecează eficient plasticul în bucăți progresiv mai mici. La baza camerei de tăiere se află o sită de dimensiuni precise. Odată ce particulele de plastic sunt reduse suficient pentru a trece prin deschiderile sitei, acestea sunt evacuate sub formă de măcinat sau fulgi uniformi, gata pentru următoarea etapă de reciclare sau reprocesare. Bucățile mai mari rămân în cameră, continuând să fie tăiate până când îndeplinesc cerințele de dimensiune.

Tipuri de granulatoare de plastic

Deși conceptul fundamental de tăiere este consistent în majoritatea Granulator de plastic modele, diverse modele au evoluat pentru a se adapta la materiale specifice, cerințe de randament și condiții de operare. Cele trei tipuri principale pe care le veți întâlni în mod obișnuit sunt:

- Tăiere dublă cu foarfeca (sau tăiere dublă în unghi): Acest design sofisticat prezintă un rotor și cuțite fixe paralele, dar ușor înclinate, creând o acțiune de tăiere autentică, asemănătoare unei foarfece. Această configurație precisă asigură un spațiu de tăiere constant pe întreaga lungime a cuțitelor. Beneficiile sunt numeroase: acumulare redusă de căldură în timpul funcționării, consum minim de energie, tăieturi mai curate și mai uniforme, cu mai puține particule fine (praf) și adesea un zgomot de funcționare mai redus.

- Rotor de tip Chevron sau V: În acest design popular, cuțitele rotorului sunt aranjate într-un model distinctiv în „V” sau chevron. Această configurație inteligentă trage continuu materialul plastic spre centrul rotorului, chiar și atunci când cuțitele încep să se tocească. Acest lucru face ca rotorul de tip V să fie deosebit de eficient pentru prelucrarea eficientă a componentelor din plastic mai groase sau mai robuste și a obiectelor goale, deoarece previne așezarea materialului pe cuțite.

- Rotor elicoidal (sau rotor eșalonat): Având cuțite aranjate într-un model elicoidal sau decalat în jurul unui rotor închis sau semi-închis, acest tip este proiectat pentru rezistență. Tăierea decalată distribuie forța de tăiere, ceea ce îl face excepțional de robust și potrivit pentru prelucrarea unor piese din plastic deosebit de groase, dense sau cu secțiune transversală. Acestea sunt adesea alese pentru aplicații care necesită un randament ridicat al materialelor dificile.

Factorii care afectează viteza și eficiența granulatorului de plastic

Mai mulți factori interconectați influențează semnificativ viteza, randamentul și eficiența generală la care un Granulator de plastic poate procesa deșeuri de plastic:

- Tip de material: Proprietățile inerente ale plasticului procesat sunt primordiale. Materialele plastice mai moi și mai maleabile, cum ar fi polietilena (PE) și polipropilena (PP), sunt în general mai ușor și mai rapid de tăiat. În schimb, materialele plastice inginerești mai dure și mai rigide, cum ar fi acrilonitrilul butadien stirenul (ABS), nailonul (poliamidă - PA) și policarbonatul (PC), necesită o forță de tăiere mai mare și se pot procesa mai lent. Materialele plastice friabile se pot sfărâma, creând mai multe particule fine, în timp ce materialele elastomerice pot fi dificil de prins și de tăiat curat.

- Dimensiunea și designul camerei de tăiere și al cuțitelor: O cameră de tăiere mai mare poate găzdui un volum mai mare de plastic în orice moment. În mod similar, cuțitele mai lungi oferă o suprafață de tăiere mai mare. Geometria generală a camerei și amplasarea cuțitului joacă, de asemenea, un rol esențial în modul în care materialul curge și este prezentat muchiilor tăietoare.

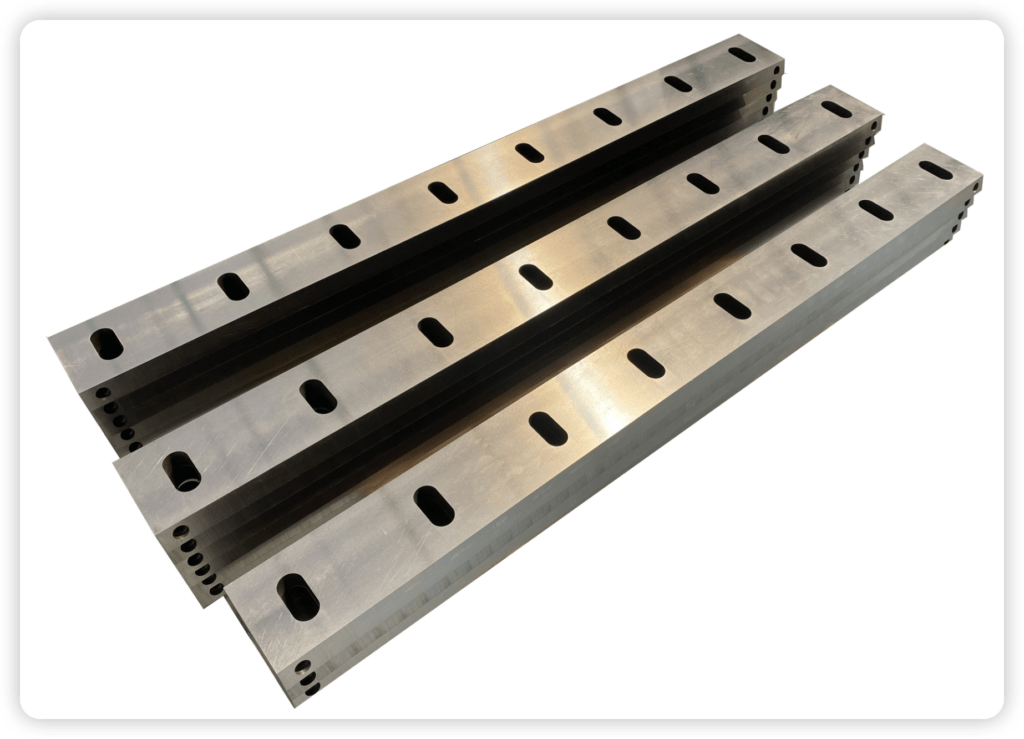

- Calitatea și materialul cuțitelor: Acest lucru nu poate fi supraestimat. Cuțitele de înaltă calitate, de obicei fabricate din oțeluri de scule durabile și rezistente la uzură, precum D2 / SKD11, sunt absolut esențiale pentru o tăiere eficientă și uniformă și o durată de viață extinsă. Cuțitele ascuțite și bine întreținute necesită mai puțină energie și produc un material regăsit de calitate mai bună.

- Cantitate de cuțite (rotor și stator): În general, un număr crescut de cuțite (atât pe rotor, cât și pe cuțitele de pe patul staționar) se traduce prin mai multe tăieturi pe rotație, ceea ce duce la o granulare mai rapidă și, potențial, la o măcinare mai fină. Cu toate acestea, numărul optim este specific... Granulator de plastic designul și materialul prelucrat; prea multe cuțite pot duce uneori la blocaje la anumite materiale.

- Putere motor electric: Un motor electric mai puternic oferă un cuplu mai mare, permițând rotorului să se rotească mai repede și să își mențină viteza chiar și sub sarcină mare. Acest lucru are un impact direct asupra acțiunii de tăiere și a capacității mașinii de a manipula materiale mai dure sau viteze de avans mai mari.

- Dimensiunea ecranului (diametrul aperturii): Dimensiunea orificiilor din sita de descărcare dictează dimensiunea finală a materialului răzuit. Orificiile mai mici ale sitei produc material răzuit mai fin, care ar putea fi necesar pentru aplicații specifice, dar acest lucru înseamnă și că materialul rămâne în camera de tăiere mai mult timp, reducând debitul total. În schimb, orificiile mai mari ale sitei permit o procesare mai rapidă, dar duc la particule mai grosiere.

Granulatoare de plastic umed

Umed Granulator de plastic Modelele, așa cum sugerează și numele, integrează un sistem de introducere a apei direct în camera de tăiere în timpul funcționării, de obicei prin jet de apă sau furtunuri plasate strategic. Această adăugare aparent simplă oferă mai multe avantaje semnificative:

- Curățare parțială: Apa curgătoare ajută la spălarea contaminanților de suprafață, cum ar fi murdăria, pietrișul și etichetele de hârtie, de pe plastic, pe măsură ce acesta este redus în dimensiune. Acest lucru poate fi deosebit de benefic ca etapă de pre-curățare într-o linie de spălat mai mare.

- Lubrifiere și răcire: Apa acționează ca un lubrifiant eficient între muchiile tăietoare ale cuțitelor, reducând frecarea. Acest lucru, la rândul său, minimizează acumularea de căldură în camera de tăiere, ceea ce este crucial la prelucrarea materialelor plastice sensibile la căldură care altfel s-ar putea topi sau degrada.

- Uzură redusă a cuțitului și eliminare a prafului: Combinația dintre lubrifiere și răcire reduce semnificativ rata de uzură a cuțitelor, prelungind durata lor de viață și reducând frecvența întreținerii. În plus, apa ajută la suprimarea particulelor de praf din aer, creând un mediu de lucru mai curat și mai sigur.

Datorită acestor beneficii, umed Granulator de plastic Unitățile sunt utilizate în mod obișnuit în liniile de spălare integrate pentru folie de plastic și plastic rigid, unde curățarea și reducerea dimensiunii au loc concomitent.

Utilizarea corectă a granulatorului de plastic: Cele mai bune practici pentru siguranță și eficiență

Pentru a asigura funcționarea sigură, eficientă și de lungă durată a mașinii dumneavoastră Granulator de plastic, respectarea celor mai bune practici este esențială. Luați în considerare aceste îndrumări cheie:

- Verificări preoperaționale: Asigurați-vă întotdeauna că camera de tăiere este goală înainte de a porni granulatorul. Porniți granulatorul *înainte* de a introduce orice material plastic, permițându-i să atingă viteza maximă.

- Hrănire controlată: Alimentați materialul într-un ritm constant. Evitați supraîncărcarea sau „alimentarea prin strangulare”. Pentru articole foarte mari sau voluminoase, un tocător de resturi poate fi un pas inițial mai bun. Evitați alimentarea cu bulgări sau reziduuri care depășesc capacitatea mașinii.

- Vigilență în timpul funcționării: Țineți toate obiectele străine (în special metalele și pietrele) departe de alimentare. Goliți periodic recipientul de colectare a materialului regrășat pentru a preveni defectarea sistemului.

- Oprirea sistemului: Dacă folosiți un sistem de suflare, opriți granulatorul *înainte* de a opri suflarea. Purgați granulatorul lăsându-l să funcționeze gol pentru scurt timp înainte de a-l opri complet.

- Îngrijire generală: Verificați periodic cuțitele și rotiți sita (dacă este cazul) pentru a-i prelungi durata de viață.

Întreținere: Menținerea granulatorului dumneavoastră de plastic în stare optimă

Întreținerea consecventă și proactivă este absolut crucială pentru prelungirea duratei de viață operaționale a mașinii dumneavoastră. Granulator de plastic, asigurând performanțe optime și prevenind perioadele de nefuncționare și reparațiile costisitoare și neprogramate. Sarcinile cheie de întreținere includ:

- Îngrijirea cuțitului – Inima mașinii: Inspectați, ascuțiți și rotiți periodic atât cuțitele rotorului, cât și pe cele fixe. Mențineți distanța corectă între cuțite, conform specificațiilor producătorului. Cuțitele ascuțite și bine poziționate sunt esențiale pentru eficiență.

- Prevenirea daunelor provocate de contaminare: Mențineți cu atenție camera de tăiere liberă de obiecte străine. Luați în considerare separatoarele magnetice sau pre-sortarea dacă contaminarea este o problemă recurentă.

- Ecran și starea camerei: Verificați și curățați periodic sita de refulare pentru a preveni înfundarea, care poate duce la blocarea, supraîncălzirea și arderea motorului.

- Integritate mecanică: Respectați programul de lubrifiere pentru motor și rulmenți. Verificați periodic tensiunea și starea curelei de transmisie. Inspectați periodic toate elementele de fixare pentru a verifica strângerea acestora.

Prin înțelegerea și implementarea cu sârguință a acestor îndrumări privind principiile, tipurile, utilizarea corectă și întreținerea temeinică a Granulator de plastic utilaje, puteți valorifica eficient această tehnologie esențială pentru a optimiza operațiunile de reciclare a plasticului, a spori valoarea materialelor și a contribui la o economie mai circulară.