începe cu 3 decizii

- clasa de anvelope

- bicicletă/scuter/motocicletă – oțel mic, puțin/fără oțel.

- PCR/LT (transport de pasageri și camionetă ușoară) – curele radiale din oțel, de dimensiuni moderate.

- De văzut (camion/autobuz) – sârmă cu fire mai mari și groase.

- OTR/AG/solid (minier/agricol/stivuitor) – foarte mari, groase, uneori din nailon sau solide.

- produsul țintă

- Cipuri TDF/TDA~50–150 mm (TDF) sau 75–300 mm (TDA).

- mulci/granule de cauciuc~10–20 mm (mulci) sau 1–5 mm (granule).

- firimitură/pulbere10–30 ochiuri (≤2 mm) până la 40–120 ochiuri (≤0,4 mm).

- nivel de randament (ghid aproximativ)

- mic0,5–1 t/h | standard1–3 t/h | mare3–6+ t/h.

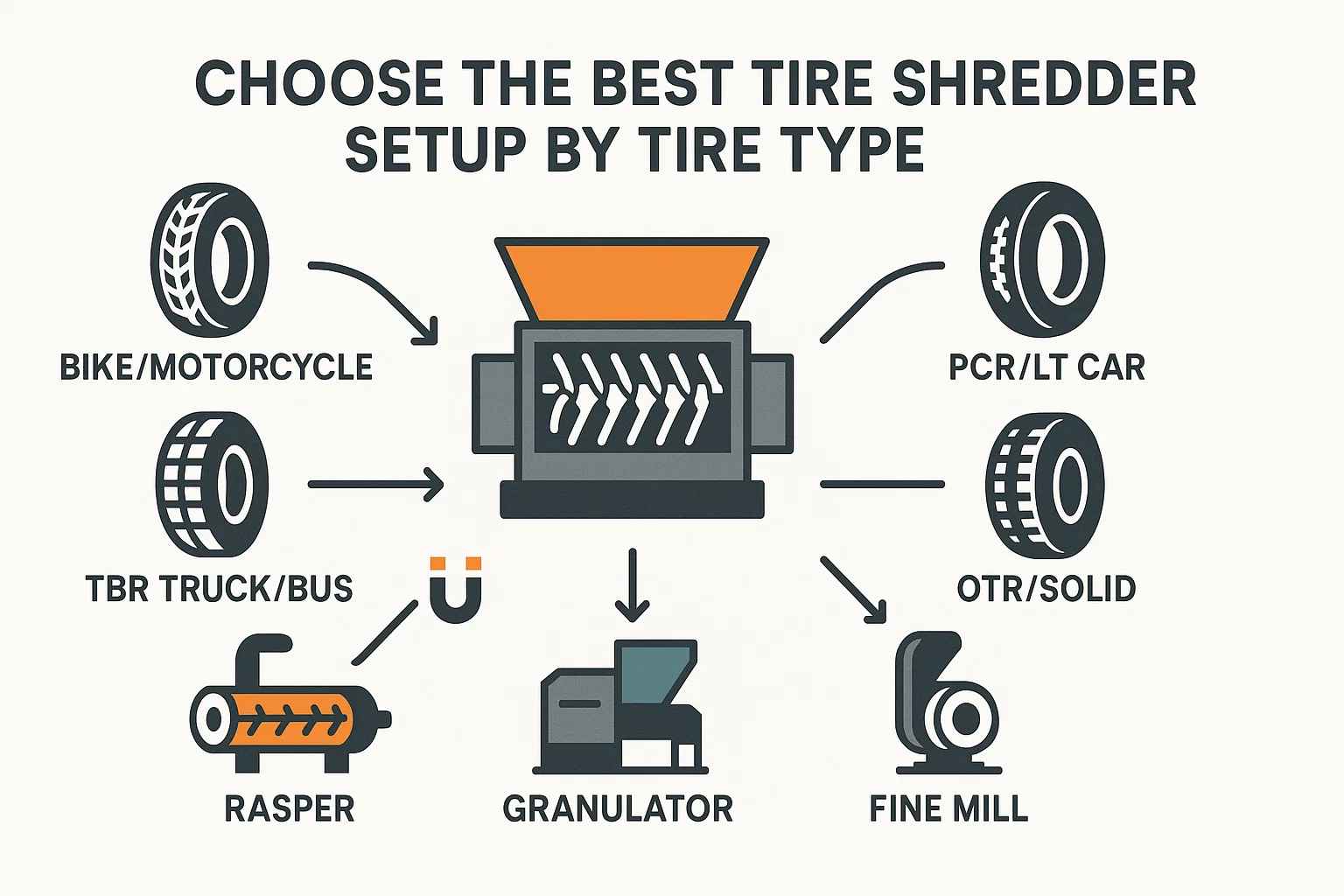

Configurații recomandate în funcție de tipul și puterea anvelopei

bicicletă/scuter/motocicletă

- Mulci (10–20 mm)cu un singur arbore granulator (45–90 kW) cu sită de 10–20 mm → separator ciclonic/de aer (îndepărtează praful textil). De ce: oțel minim; adesea poți sări peste mărunțirea primară.

- Granule (1–5 mm)mic tocător cu doi arbori (≤75 kW) → granulator cu ecran de 4–8 mm → granulator secundar/clasificator. Note: magneți opționali/minimi; controlul prafului este în continuare necesar.

PCR / camion ușor (cel mai comun)

- TDF/TDA (50–150 mm): tocătoare cu forfecare cu doi arbori (150–250 kW, cameră de tăiere de 1,2–1,6 m, cuțite de 40–60 mm) cu auto-inversare → peste bandă magnet → ecran de scalping (închideți bucla pentru overs). Energie: ~40–80 kWh/t.

- Mulci (10–20 mm)mai sus + zmeură (200–300 kW) cu sită de 20–25 mm + în linie magnet → zig-zag clasificator de aer (fibră).

- Granule/firimitură (≤2–4 mm)tocător → zmeură (15–20 mm) → granulator(e) (3–10 mm) → moară de crackers sau râșniță fină către plasa țintă → în mai multe etape separarea fibrelor (aer/aspirație + ecrane) → final magnet. Energie: ~120–200 kWh/t pentru a atinge o temperatură ambientală de 20–40 mesh.

- Pulbere (40–120 mesh)aceeași parte frontală, apoi micro-moară/moară cu ace (ambiental) sau criogenic moară. Alege criogenie dacă aveți nevoie de o pudră foarte curată, cu conținut scăzut de fibre, care să reziste la uzură; alegeți ambientul pentru a minimiza costul LN₂.

TBR (camion/autobuz)

- Etapa premergătoare: extractor de mărgele recomandat (reduce uzura sculelor și vârfurile de cuplu).

- TDF (75–100 mm)greu tocător cu doi arbori (200–350 kW, cameră de 1,6–2,0 m, cuțite de 60–80 mm) → magnet → buclă de ecran.

- Crumb (≤2–4 mm)extractor de mărgele → tocător → zmeură mare (25 mm) → granulatoare → moară de cracare/fină → pus în scenă separare magnet + fibră. Sfat: specificați magneți cu gauss ridicat; sârma TBR este substanțială.

Anvelope OTR / AG / solide (bandă de rulare foarte mare sau solidă)

- Pre-procesare: tăiere la rece (fierăstrău cu bandă), ghilotină, sau forfecare mobilă până la segmente de 1/4–1/8; pentru anvelope solide, luați în considerare pre-găurire pentru a elibera tensiunea.

- TDA (100–300 mm): tocător cu doi arbori cu cuplu ultra-mare (300–500 kW, cameră de 2,2–3,0 m, cuțite de 80–120 mm) cu împingător hidraulic → magnet → buclă de ecran.

- Crumb: fezabil, dar creștere a cheltuielilor de capital/operațiunilor; fie (a) foarte robust ambiental linie cu mai multe zgârieturi și granulatoare sau (b) criogenic traseu pentru a evita uzura extremă. Dacă anvelopele solide/de tip stivuitor predomină, Măcinarea criogenică necesită adesea mai multă întreținere.

selector rapid (pe scurt)

| Tipul de anvelopă | TDF/TDA | Mulci 10–20 mm | Granule 1–5 mm | Crumb/Pudră |

|---|---|---|---|---|

| Bicicletă/Moto | / | Doar granulator | Tocător → Granulator | + Moară fină (opțional) |

| PCR/LT | Tocător cu 2 arbori + magnet + sită | + Zmeură (20–25 mm) | + Granulator(e) | + Moară de cracare/fină (ambiental) sau criogenie |

| De văzut | Extractor de mărgele + ax greu cu 2 axe | + Zmeură | + Granulator(e) | + Cracker/Fin/criogenic |

| OTR/AG/Solid | Pre-tăiat + ultra-cuplu cu 2 arbori | + Zmeură (robust) | + Granulatoare | Prefer criogenie sau linie ambientală foarte grea |

componente și setări cheie (ce trebuie specificat)

- Tocător primar (foarfecă cu 2 arbori)Viteză mică (10–20 rpm), inversare automată, cuțite de 40–120 mm (mai groase pentru anvelope mai mari), oțel pentru scule 42CrMo/D2, împingător hidraulic pentru OTR.

- Zmeură: site cu un singur arbore, 20–50 mm, plăci de uzură înlocuibile, răcire a rotorului.

- Granulator/moară cu cuțiteSite de 3–10 mm, rulmenți/cameră răcită cu apă, cuțite cu pat reglabil.

- Măcinare fină: moară de cracare (ambientală), moară cu ace/zdrobitor sau moară criogenică cu ace/ciocane.

- Tren de separarebandă și tambur peste banda magneți după fiecare etapă de reducere a dimensiunii; clasificator/aspirație de aer pentru fibre; final desprăfuire.

- Controale de procesVFD-uri pe alimentare/rotoare, monitorizare sarcină, limitatoare de cuplu, autolubrifiere, detectare a urmelor de rupere, interblocări.

sfaturi și trucuri privind mărimea

- Gestionarea bilelor: Îndepărtați perlele de pe TBR/OTR pentru a reduce deteriorarea cuțitului și vârfurile de energie.

- Polarizare vs. radială: radiale = mai mult oțel (mai mare capacitate a magnetului); polarizare = mai mult nailon (mai multă îndepărtare a fibrelor).

- Anvelope solide/pentru motostivuitor: foarte abraziv - alocați piese de uzură suplimentare sau folosiți criogenizare.

- Praf și siguranță: Depozit de saci pentru granulare/măcinare, guri de aerisire/orificii de descărcare a exploziilor conform NFPA/ATEX, carcasă acustică, raclete cu bandă pentru noroi.

- Planificare energetică (foarte aproximativă): TDF ~40–80 kWh/t; mulci de 10–20 mm ~80–120 kWh/t; granulație de 20–40 mesh ~120–200 kWh/t; criogenizarea crește consumul de LN₂, dar reduce uzura.

- Apă vs. uscat: în mare parte uscate; unele conducte folosesc jet de apă pentru răcire - planificați gestionarea apelor uzate dacă faceți acest lucru.

- Piese de schimb: Păstrați un set complet de cuțite pentru fiecare etapă, site, rulmenți, cuțite pentru nicovală/pat și ștergătoare pentru magneți.

exemple de configurații „starter”

A) PCR către TDF (≈2 t/h):

Tocător cu 2 arbori ~200 kW, cuțite de 60 mm → magnet peste bandă → sită de scalpare de 90 mm (buclă închisă) → descărcare.

B) PCR/TBR pe mulci de 10–20 mm (≈1,5 t/h):

Extractor de mărgele (pentru amestec TBR) → tocător cu 2 arbori ~250 kW → zgârietor cu sită de 20 mm + magnet cu tambur → clasificator cu aer în zig-zag → însacuire.

C) PCR până la granulație de 1–3 mm, mesh 20–40 (≈1 t/h):

Tocător cu 2 arbori → zgârietoare (15–20 mm) → granulator primar (6–8 mm) → granulator secundar (3–4 mm) → moară de cracare (până la mesh-ul de 20–40) → separare multi-etajată a fibrelor → magnet final → clasificator/siloz.

D) OTR la TDA (≈5–10 anvelope/oră, în funcție de dimensiune):

Pre-tăiere cu foarfecă → ultra-cuplu cu 2 arbori (≥400 kW, cuțite de 80–120 mm) → magnet → buclă de sită de 150–200 mm.