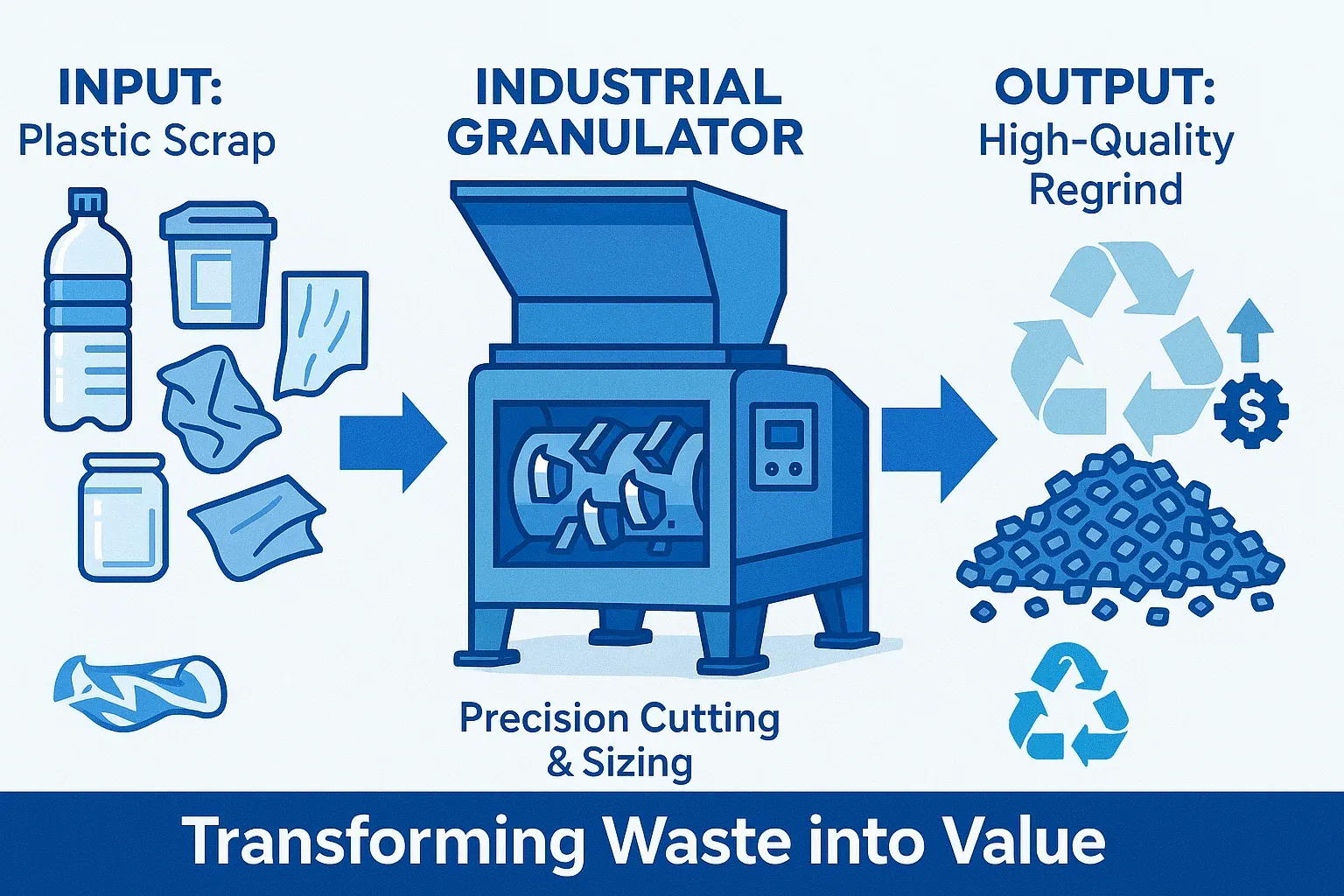

A. Definiție și funcție principală

Un granulator industrial, denumit frecvent granulator sau mașină de tocat materiale plastice, este o mașină specializată, proiectată pentru a reduce materialele - în principal materialele plastice - în particule mici, de dimensiuni constante, cunoscute sub numele de granule, fulgi sau rescrieri. Funcția principală a unui granulator este de a produce un material de ieșire uniform și de înaltă calitate, potrivit pentru reprocesare directă, reciclare sau alte aplicații care necesită caracteristici precise ale particulelor. Spre deosebire de tocătoarele care efectuează reducerea grosieră, granulatoarele sunt proiectate pentru precizie și finețe în reducerea dimensiunii, funcționând de obicei la viteze mari și cuplu redus pentru a tăia și felia materialele.

B. Mecanismul de funcționare

1. Principiu de funcționare: Viteză mare, cuplu redus, tăiere/feliere de precizie

Granulatoarele funcționează pe un principiu care contrastează puternic cu cel al tocătoarelor: utilizează viteze de rotație mari cu un cuplu relativ scăzut. Vitezele standard ale rotorului variază de obicei între 400 și 500 RPM, dar pot ajunge până la 1460 RPM la unele modele. Reducerea dimensiunii se realizează printr-o acțiune distinctă de tăiere sau feliere, adesea asemănată cu mecanismul foarfecelor, unde cuțite ascuțite preiau în mod repetat mici „mușcături” din material. Această acțiune de tăiere de mare viteză este concepută pentru a produce particule tăiate curat și uniforme, mai degrabă decât rezultatul rupt sau zdrobit caracteristic tocătoarelor. Dependența de viteză mai degrabă decât de forța brută înseamnă că granulatoarele sunt cele mai potrivite pentru materiale mai puțin voluminoase și rezistente decât cele procesate de tocătoare.

2. Componente cheie

Precizia granulatoarelor derivă din designul specific al componentelor lor:

- Rotoare și cuțite: Granulatoarele au un rotor echipat cu mai multe cuțite rotative ascuțite. Aceste cuțite funcționează în toleranță strânsă cu unul sau mai multe cuțite staționare (cu pat sau fixe) montate în camera de tăiere. Calitatea și ascuțimea acestor cuțite, adesea fabricate din oțel tratat termic de înaltă rezistență, sunt cruciale pentru o granulare eficientă și o calitate a rezultatului.

- Camera de tăiere: Camera de tăiere este proiectată pentru a optimiza acțiunea de tăiere și a facilita curgerea materialului către sită. Unele granulatoare specializate, în special în aplicații farmaceutice sau chimice, se pot referi la aceasta ca la un bol de amestecare sau o cameră de granulare și pot include rotoare sau tocătoare pentru diferite procese de granulare, cum ar fi aglomerarea. Cu toate acestea, pentru granulatoarele de plastic, sistemul rotor/cuțit/sită este configurația standard.

- Ecrane (esențiale pentru dimensionare): O sită perforată este o componentă indispensabilă a unui granulator, poziționată în partea de jos sau la periferia camerei de tăiere. Găurile dimensionate precis din această sită (de obicei, variind de la 6 mm la 12 mm, sau aproximativ 1/4 până la 3/8 inch) determină dimensiunea finală a particulelor și asigură uniformitatea rezultatului. Materialul este tăiat și retăiat continuu în cameră până când este suficient de mic pentru a trece prin aceste deschideri ale sitei. Prin urmare, sita este un element critic de control al calității. Spre deosebire de tocătoare, unde sitele oferă o granulație grosieră sau sunt opționale, în granulatoare, sita este esențială pentru obținerea rezultatului dorit. Materialul este reținut și procesat în mod repetat de cuțite până când particulele îndeplinesc specificațiile de dimensiune ale sitei. Acest proces meticulos asigură uniformitatea ridicată și dimensiunile specifice ale particulelor necesare pentru reutilizarea directă în procesele de fabricație, cum ar fi turnarea prin injecție sau extrudarea. În consecință, alegerea dimensiunii sitei dictează direct proprietățile materialului regrăsat, ceea ce face ca selecția, integritatea și întreținerea sitei să fie primordiale pentru performanța optimă a granulatorului și valoarea economică a rezultatului. Acest lucru implică, de asemenea, că granulatoarele sunt mai puțin tolerante la contaminanții care ar putea orbi sita sau deteriora cuțitele.

- Volante: Datorită motoarelor cu cuplu redus, multe granulatoare încorporează volante grele. Aceste volante stochează energia cinetică, oferind impulsul și puterea de tăiere necesare pentru a tăia materialul eficient, în special în timpul sarcinilor maxime.

3. Tipuri de granulatoare

Granulatoarele sunt disponibile în diverse configurații pentru a se potrivi diferitelor scări operaționale și nevoilor specifice de aplicare, în principal în industria materialelor plastice:

- Granulatoare lângă presă: Acestea sunt unități relativ mici și compacte, concepute pentru funcționare în linie direct alături de utilajele de prelucrare a materialelor plastice, cum ar fi mașinile de turnat prin injecție sau mașinile de turnat prin suflare. Sunt utilizate pentru a măcina volume mici de deșeuri de producție, cum ar fi canalele de presare, canalele de turnare și piesele defecte minore, permițând reciclarea imediată a materialului regrăcinat înapoi în procesul de producție.

- Granulatoare centrale: Mai mari și mai puternice decât modelele de tip „side-the-press”, granulatoarele centrale sunt concepute pentru a gestiona volume mai mari de materiale uzate colectate de pe mai multe linii de procesare sau celule de turnare. Această categorie poate include granulatoare grele sau „hog”, care sunt construite pentru a procesa piese mai mari și mai groase și purjări.

- Granulatoare de termoformare: Acestea sunt unități specializate concepute pentru a manipula deșeurile scheletice și resturile generate în timpul proceselor de termoformare.

- Granulatoare umede vs. granulatoare uscate: Deși accentul principal al acestei comparații se pune pe granulatoarele uscate utilizate în reciclarea materialelor plastice, merită menționat faptul că „granularea”, ca proces industrial mai larg, poate implica metode umede. Granulatoarele umede încorporează lichide (de exemplu, apă, detergenți) în timpul funcționării, adesea pentru a curăța materialele contaminate sau a răci utilajele. Granulatoarele uscate, care funcționează fără lichide, sunt standard în majoritatea instalațiilor de turnare, termoformare și extrudare a materialelor plastice. Contextul industrial mai larg al granulării, așa cum se observă în sectoarele farmaceutic, alimentar și chimic, poate implica mecanisme diferite, cum ar fi aglomerarea sau granularea în pat fluidizat, pentru a crea forme specifice de particule. Cu toate acestea, în scopul comparației cu tocătoarele în contexte de deșeuri și reciclare, accentul rămâne pe reducerea mecanică a dimensiunii prin tăiere.

C. Caracteristici de ieșire

Materialul produs de un granulator industrial se distinge prin calitatea și consistența sa:

- Interval de dimensiune a particulelor: Granulatoarele generează particule semnificativ mai mici și de dimensiuni mai constante decât tocătoarele. Dimensiunea tipică a particulelor de ieșire este dictată de sită și se încadrează de obicei în intervalul 6 mm - 12 mm, deși se pot obține alte dimensiuni cu site diferite.

- Formă: Rezultatul constă în granule uniforme, fulgi sau resturi de plastic. Particulele au, în general, o formă uniformă și adesea seamănă foarte mult cu peletele de plastic virgin, facilitând utilizarea lor în procesarea ulterioară.

- Uniformitate: Un grad ridicat de uniformitate atât în ceea ce privește dimensiunea, cât și forma particulelor este o caracteristică a materialului granulat. Această consistență este crucială pentru aplicațiile în care materialul regrăcinat este amestecat cu material virgin sau utilizat direct în procesele de fabricație, deoarece asigură un comportament de procesare previzibil și o calitate a produsului final. Acest regrăcinat uniform și de înaltă calitate poate fi adesea înlocuit direct cu peletele de plastic virgine, oferind beneficii economice și de mediu substanțiale. Din punct de vedere economic, reduce dependența de materiile prime virgine și costul acestora și necesită adesea mai puțină energie pentru reprocesare în comparație cu producerea de materiale plastice noi de la zero. Din punct de vedere ecologic, reduce cantitatea de deșeuri de plastic trimise la gropile de gunoi și diminuează cererea de extracție a resurselor virgine. Acest lucru poziționează granularea ca o tehnologie cheie care permite realizarea unei reciclări a plasticului cu circuit închis, transformând eficient deșeurile într-o marfă industrială valoroasă. „Finețea” atribuită granulatoarelor se traduce direct într-o recuperare cu valoare mai mare din materialele uzate.

D. Materiale prelucrate și aplicații tipice

Materiale prelucrate:

Marea majoritate a materialelor procesate de granulatoare sunt materiale plastice. Aceasta include o gamă largă de termoplastice, cum ar fi polietilena (PE), polipropilena (PP), polistirenul (PS), clorura de polivinil (PVC) și materiale plastice inginerești, cum ar fi policarbonatul (PC), polietilenul tereftalatul (PET) și acrilonitrilul butadien stirenul (ABS). Printre deșeurile de plastic se numără resturi, canale de găurire, canale de alimentare, piese respinse, sticle, folii și țevi. Deși materialele plastice sunt punctul lor forte, granulatoarele pot procesa și alte materiale, cum ar fi cauciucul, unele tipuri de deșeuri electronice (de exemplu, izolația cablurilor), cablurile de cupru, hârtia și metalele neferoase ușoare.

Aplicații tipice:

Aplicația predominantă a granulatoarelor este în industria reciclării materialelor plastice, unde sunt utilizate pentru a transforma deșeurile de plastic în materiale reutilizabile măcinate. Acestea sunt parte integrantă a operațiunilor interne de reciclare din cadrul instalațiilor de producție a materialelor plastice, permițând reprocesarea imediată a deșeurilor de producție. Granulatoarele sunt utilizate și în reciclarea deșeurilor electronice pentru eliberarea și dimensionarea componentelor nemetalice și în reciclarea generală a altor materiale neplastice adecvate. În timp ce unele surse menționează aplicații mai largi în industria alimentară, farmaceutică, chimică și metalurgică pentru crearea de forme granulare ale diferitelor substanțe, accentul comparativ al acestui raport se pune pe rolul lor în reducerea și reciclarea deșeurilor, alături de tocătoare.