Știri despre reciclare

La Energycle, procesăm mii de tone de sticle PET în fiecare an. Am testat atât metode de concasare umedă, cât și uscată în instalații reale. De nenumărate ori, concasarea umedă își dovedește valoarea pentru operatorii care vizează fulgi de înaltă calitate și operațiuni fără probleme.

Concasorarea umedă adaugă apă direct în camera de concasare pe măsură ce sticlele se alimentează. Acest pas simplu schimbă întregul proces. Apa răcește materialul, clătește murdăria și ajută la separarea rapidă a etichetelor. Concasorarea uscată elimină apa, ceea ce menține configurarea simplă, dar aduce provocări precum praful și căldura.

Operatorii ne întreabă adesea de ce recomandăm concasarea umedă pentru majoritatea liniilor PET. Motivele se rezumă la rezultate mai bune, costuri pe termen lung mai mici și întreținere mai ușoară. Să analizăm principalele avantaje pe care le vedem în fiecare zi.

Îndepărtare superioară a contaminanților de la început

Apa acționează ca un agent de clătire în timpul zdrobirii. Pe măsură ce lamele sfărâmă sticlele, apa spală imediat nisipul, pietrișul, pulpa de hârtie și adezivii slăbiți. Acest lucru previne încorporarea contaminanților în fulgii de PET.

În sistemele uscate, etichetele și adezivul se pot întinde pe suprafețe atunci când se acumulează căldură. Acest lucru obligă la efectuarea unor etape suplimentare de curățare ulterioare. Prin concasare umedă, fulgii ajung mai curați în etapa de spălare. Facilitățile cu care colaborăm raportează cu până la 30% mai puține reziduuri după concasarea inițială.

Această curățare timpurie se traduce printr-un rezultat mai pur, care îndeplinește standardele stricte pentru rPET de calitate alimentară.

Protecția calității materialelor și a vâscozității intrinseci

PET-ul se degradează atunci când se încălzește prea tare. Fricțiunea din concasoarele uscate crește rapid temperaturile, ceea ce scade vâscozitatea intrinsecă (IV). O vâscozitate intrinsecă mai mică înseamnă peleți mai slabi și pierdere de valoare.

Apa menține totul rece. Absoarbe căldura și previne deteriorarea termică. Testele efectuate pe liniile noastre arată că fulgii zdrobiți umezi mențin valori IV mai mari, adesea cu 0,05–0,1 puncte, comparativ cu metodele uscate.

Cumpărătorii plătesc mai mult pentru un material consistent, cu IV ridicat. Concasarea umedă vă ajută să obțineți fulgi care oferă prețuri mai bune, fără tratamente suplimentare.

Durată de viață extinsă a echipamentelor și întreținere redusă

Concasarea uscată creează o uzură puternică a lamelor și sitelor. Particulele abrazive precum nisipul freacă metalul fără lubrifiere.

Apa amortizează acțiunea și îndepărtează abrazivii. Lamele rămân mai ascuțite mai mult timp, iar sitele se înfundă mai rar. Operatorii ne spun că înlocuiesc lamele 40–50% mai rar în cazul sistemelor umede.

Mai puține defecțiuni înseamnă un timp de funcționare mai lung și costuri de reparații mai mici în timp.

Operațiuni mai sigure, mai curate și mai silențioase

Concasarea uscată produce nori de praf și particule de plastic. Acest lucru ridică riscuri pentru siguranță și necesită o ventilație puternică.

Metodele umede controlează aproape complet praful. Apa leagă particulele, astfel încât spațiul de lucru rămâne mai curat, iar lucrătorii se confruntă cu mai puține pericole.

Zgomotul scade și el vizibil. Apa amortizează impactul palelor, creând o instalație mai silențioasă, care menține confortul echipelor în timpul turelor lungi.

Eficiență energetică și performanță constantă

Apa creează o sarcină mai lină asupra motoarelor. Consumul de putere rămâne constant în loc să crească brusc în timpul alimentărilor dificile.

Multe linii pe care le instalăm consumă în general mai puțină energie electrică prin concasare umedă, chiar și după luarea în considerare a pompelor. Câștigurile provin din tăierea eficientă și reducerea frecării.

Sfaturi practice pentru maximizarea beneficiilor concasării umede

Alegeți debitul de apă potrivit. Începeți cu o greutate a materialului de 5–10% și ajustați în funcție de nivelurile de contaminare. concasoare umede pentru sticle PET sunt proiectate cu sisteme reglabile de injecție a apei pentru a facilita această optimizare.

Adăugați o etapă de pre-sortare. Îndepărtați capacele și murdăria persistentă înainte de concasare pentru a ușura încărcătura.

Mențineți pH-ul adecvat al apei. Nivelurile neutre sau ușor alcaline ajută la desprinderea etichetelor fără a deteriora PET-ul.

Reciclați apa de proces. Folosiți rezervoare de filtrare și decantare pentru a o reutiliza și reduceți necesarul de apă proaspătă cu până la 70%.

Se combină cu o spălare puternică în aval. Concasarea umedă se ocupă de prima curățare; urmată de spălare la cald și separatoare prin frecare pentru o puritate maximă.

Îi ghidăm pe fiecare client Energycle prin aceste ajustări în timpul configurării. Micile modificări îmbunătățesc adesea rapid calitatea rezultatelor.

Vă interesează linii complete de reciclare PET? Consultați pagina noastră Sisteme de spălare a sticlelor PET sau comparați opțiunile pe site-ul nostru Ghid pentru echipamente de reciclare PET.

Informații din surse din industrie

Experții susțin aceste avantaje. O analiză detaliată a măcinării umede în reciclarea materialelor plastice evidențiază un consum redus de energie, funcționare mai silențioasă și un control mai bun al materialului recuperat. Studiile privind metodele de concasare arată, de asemenea, că procesele umede îmbogățesc componentele pure mai eficient.

Pentru un context mai larg al reciclării PET-urilor, EPA observă un potențial ridicat de recuperare atunci când procesele minimizează degradarea.

Concasarea umedă este remarcabilă pentru reciclatorii serioși de PET. Oferă fulgi mai curați, protejează valoarea materialului, reduce întreținerea și creează un mediu de lucru mai bun. Instalarea inițială costă mai mult decât sistemele uscate, dar beneficiile în materie de calitate și eficiență se adună rapid.

Contactați Energycle Dacă doriți să explorați concasarea umedă pentru operațiunea dumneavoastră, vă împărtășim date reale de la instalații care corespund dimensiunii dumneavoastră.

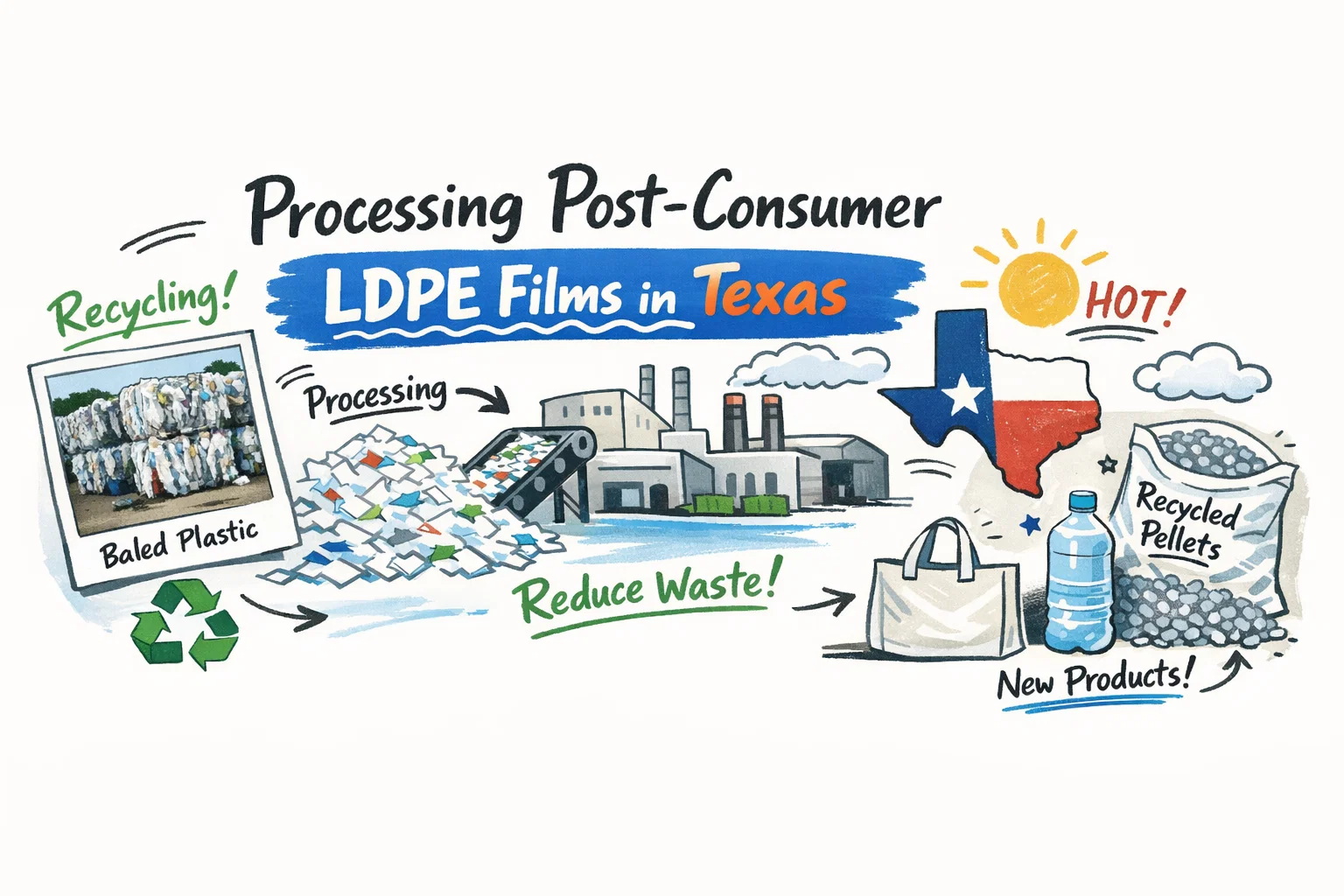

Texas este lider național în producția de energie, iar această activitate generează cantități masive de folii LDPE post-consum. Operatorii folosesc aceste folii flexibile din polietilenă pentru ambalaje, căptușeli pentru tamburi, capace pentru platforme și folii de protecție în câmpurile petroliere și instalațiile de gaze. Odată utilizate, aceste folii ajung adesea să fie contaminate cu nisip, reziduuri de petrol și murdărie, ceea ce complică eforturile de reciclare.

Companiile energetice din Texas se confruntă cu o alegere clară. Puteți trimite acest material la gropile de gunoi sau îl puteți transforma în pelete valoroase pentru reutilizare. Prelucrarea mecanică de mare capacitate oferă o cale fiabilă de urmat. La Energycle, ajutăm unitățile din tot statul să gestioneze mii de kilograme pe oră de pelicule LDPE murdare cu echipamente construite pentru condiții industriale reale.

De ce se acumulează deșeuri de folie LDPE în operațiunile energetice din Texas

Industria petrolieră și gazieră se bazează pe foliile LDPE pentru rezistența și flexibilitatea lor. Muncitorii le folosesc pentru a proteja echipamentele, a linia containerele și a lega materialele la fața locului. După utilizare, aceste folii colectează contaminanți comuni în câmpurile din Texas:

- Nisip și sol din locurile de foraj

- Reziduuri de petrol și substanțe chimice

- Etichete sau benzi mixte

Aceste probleme fac ca liniile standard de reciclare să fie dificile. Foliile se înfășoară în jurul puțurilor, înfundă filtrele sau produc rezultate de calitate scăzută. Multe instalații din Texas balotează și depozitează aceste deșeuri, așteptând opțiuni viabile. Schimbările recente ale pieței, inclusiv închiderea de instalații precum fabrica Natura PCR a WM, evidențiază necesitatea unor soluții mecanice la fața locului sau regionale care să ofere rezultate consecvente.

Principalele provocări în procesarea foliilor LDPE murdare post-consum

Cunoști problemele direct atunci când lucrezi zilnic cu acest material. Foliile LDPE murdare necesită echipamente care să gestioneze contaminarea fără întreruperi constante. Printre obstacolele comune se numără:

- Niveluri ridicate de contaminare — Nisipul abrazează lamele standard și reduce calitatea peleților.

- Densitate în vrac scăzută — Foliile vrac ocupă volume uriașe la depozitare și transport.

- Umiditate variabilă — Peliculele expuse în câmp rețin apa, ceea ce afectează extrudarea.

Facilitățile care depășesc aceste probleme produc pelete curate și uniforme, gata pentru folie nouă sau turnare prin injecție. Cheia constă în sisteme robuste de preprocesare și extrudare, concepute special pentru furaje contaminate.

Echipamente de mare capacitate care fac față condițiilor dificile din Texas

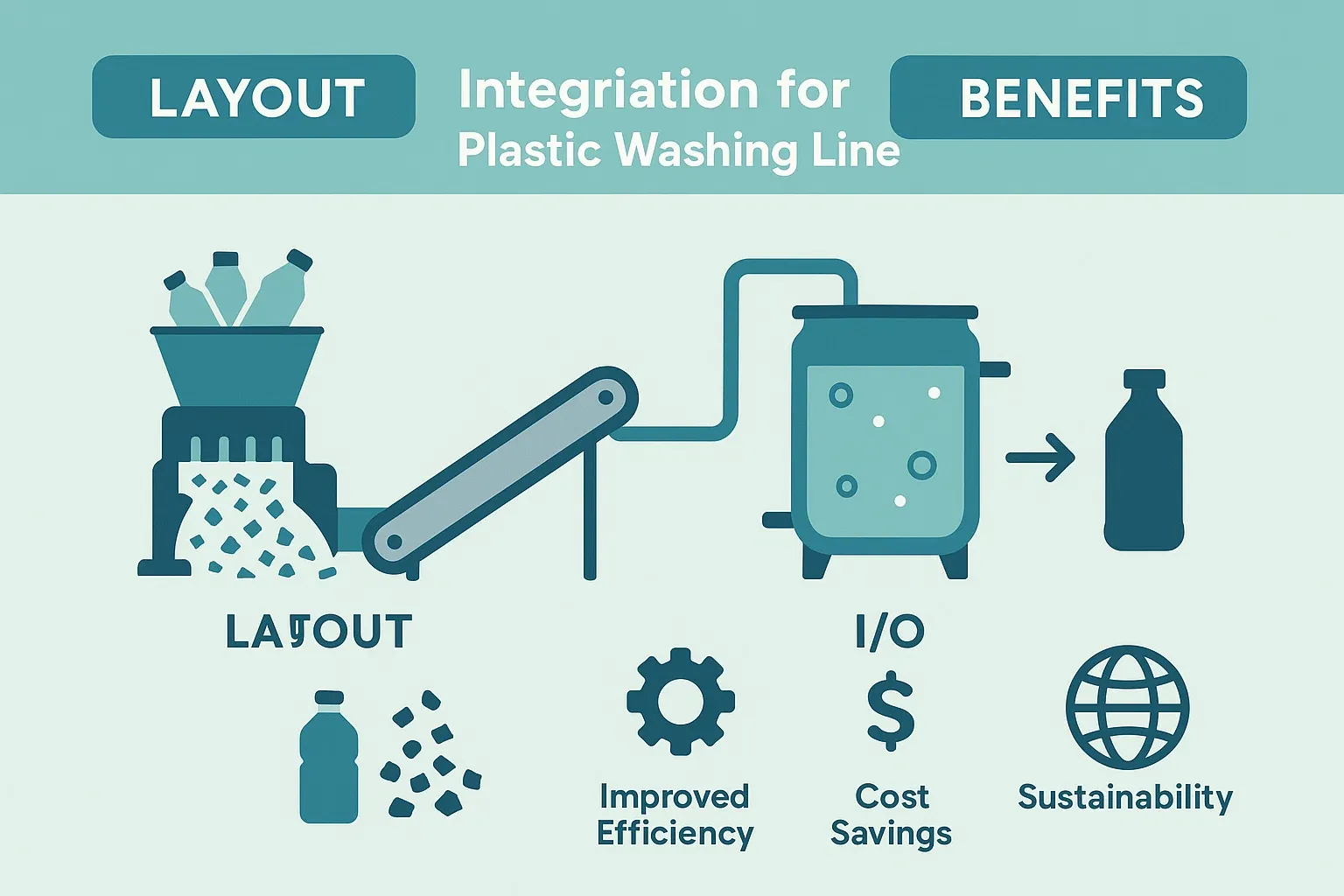

Operatorii din sectorul energetic au nevoie de sisteme care procesează între 2.000 și 5.000 de livre pe oră sau mai mult. Recomandăm linii integrate care combină mărunțirea, densificarea și extrudarea pentru sarcini grele.

Distrugătoare specializate pentru filme murdare

Granulatoarele standard nu funcționează pe peliculele contaminate deoarece materialul se înfășoară sau plutește. Tocătoarele cu un singur arbore, cu motoare cu cuplu mare, taie curat LDPE nisipos și uleios. Aceste mașini sunt dotate cu lame și site ranforsate care rezistă la uzura cauzată de abrazivi. Aflați mai multe despre tocătoarele specializate pentru reciclarea peliculelor în ghidul nostru.

Densificatoare și compresoare pentru reducerea volumului

După mărunțire, densificatoarele sau stoarcătoarele comprimă fulgii pufoși în granule dense. Această etapă elimină aerul și umiditatea reziduală, atingând în același timp rapoarte de compresie de până la 50:1. Rezultatul: o alimentare mai ușoară în extrudere și costuri de transport mai mici. Vedeți detaliile pe compresoare de folie de plastic și creșterea densității.

Extrudere și peletizatoare de mare randament

Extruderele cu șnec dublu sau simplu, cu sisteme puternice de filtrare, topesc și curăță materialul. Schimbătoarele multiple de site captează nisipul și contaminanții înainte de peletizare. Peletizatoarele cu inel de apă sau cu fir produc apoi pelete uniforme, potrivite pentru revânzare sau reutilizare.

Toate sistemele Energycle funcționează cu energie industrială standard din SUA: 480V, 60Hz, trifazat. Această compatibilitate înseamnă că nu sunt necesare transformatoare costisitoare sau recablare atunci când instalați în unități din Texas.

Ghid pas cu pas pentru configurarea liniei de procesare a foliei LDPE

Urmați acești pași practici pentru a procesa eficient peliculele LDPE murdare post-consum:

- Colectați și sortați → Balotați foliile la fața locului și separați materialele neplastice evidente, cum ar fi benzile metalice.

- Fâșie → Introduceți baloții într-un tocător cu cuplu mare pentru a crea bucăți uniforme.

- Densificare → Treceți materialul tocat printr-un storcător sau aglomerator pentru a crește densitatea și a îndepărta umezeala.

- Extrudare și filtrare → Topiți materialul densificat și împingeți-l prin site fine pentru a îndepărta contaminanții.

- Peletizare și răcire → Tăiați firele fierbinți sau peletele cu filet și răciți-le pentru ambalare.

Această abordare mecanică produce peleți cu indici de topire potriviți pentru suflarea sau turnarea peliculei. Mulți operatori din Texas obțin o recuperare a investiției în 12 până la 24 de luni prin evitarea taxelor de eliminare și prin vânzarea de peleți.

Beneficii reale pentru companiile energetice din Texas

Facilitățile care investesc în linii de mare capacitate obțin controlul asupra fluxurilor de deșeuri. Reduceți costurile de depozitare a deșeurilor, îndepliniți obiectivele de sustenabilitate și creați o nouă sursă de venit din peleți. Agenția pentru Protecția Mediului din SUA notează că reciclarea mecanică conservă energia și reduce emisiile în comparație cu producția de rășină virgină.

Consiliul American pentru Chimie raportează o cerere tot mai mare de rășini post-consum în aplicațiile de ambalare.

Operatorii energetici din Texas beneficiază, de asemenea, de asistență locală și echipamente concepute conform standardelor energetice americane. Sistemele Energycle rezistă condițiilor nisipoase și uleioase, comune în operațiunile din Bazinul Permian și Eagle Ford.

Sunteți gata să procesați la scară largă peliculele LDPE post-consum? Contactați Energycle pentru o consultație personalizată privind linia energetică, concepută pentru nevoile energetice ale Texasului. Explorați-ne Soluții de densificare a peliculei LDPE sau ghidul complet de peletizare pentru a începe.

Resurse externe:

- Noțiuni de bază despre reciclare EPA

- Divizia de materiale plastice a Consiliului American de Chimie

- Asociația Reciclatorilor de Plastic

Un tocător "la toate" este un maestru al timpilor de nefuncționare. Deși este tentant să cumperi o singură mașină pentru a procesa "totul" (purgare, folie, țevi, paleți), fizica reducerii materialelor dictează că vei pierde eficiență de 30-40% la fiecare tonă. Acest ghid explică de ce specializarea este singura cale către profitabilitate.

Echipamente conexe: Tocător de folie PE/PP, tocător rigid de plastic.

1. Nepotrivirea RPM-ului

- Film/Fibră (Moale)Necesită Cuplu ridicat + Viteză mare (80-100 RPM). Ai nevoie de impuls pentru a forța materialul înainte ca acesta să se întindă.

- Plastic dur (bucăți)Necesită Cuplu ridicat + turație redusă (40-60 RPM). Viteza mare face ca rotorul să ricoșeze de pe bloc, creând încărcări de șoc.

- Compromisul "universal"O mașină care funcționează la 70 RPM este prea rapidă pentru blocaje (șocuri) și prea lentă pentru film (blocare).

2. Geometria rotorului: Spline vs. Neted

- Film/FibrăFolosește adesea un Rotor cu caneluri anti-înfășurare. Suprafețele ridicate împiedică așezarea și înfășurarea materialului.

- Plastic rigidFolosește un Rotor neted. Canelurile ar crea puncte de concentrare a stresului care s-ar putea fisura la lovirea unui bloc solid de PP.

- RezultatTrecerea peliculei pe un rotor neted duce adesea la înfășurare. Trecerea unor bulgări denși pe un rotor cu caneluri poate crește concentrațiile de stres și risca deteriorarea mecanică, în funcție de designul rotorului și de setările de control.

3. Ram Logic (Hidraulică)

- FilmUșor și pufos. Necesită o Turbo Ram (abordare rapidă, presiune scăzută) pentru a forța constant materialul în lame.

- Țeavă/PurificareDens și solid. Necesită o Ram cu senzor de sarcină (apropiere lentă, presiune mare) care "ciugulește" materialul pentru a preveni blocarea.

- ConflictO logică universală a cilindrului va alimenta fie supraîncărcatul (blocare), fie subîncărcat pelicula (scăderea debitului).

4. Designul ecranului

- Filmecran de 40 mm cu 50% Zonă deschisă.

- Rigidecran de 40 mm cu 35% Zonă deschisă (grosime mai mare a pânzei).

- EșecBucățile care se ascund pe un ecran de film vor îndoi sau rupe ecranul din cauza lipsei de rigiditate structurală.

Concluzie

Cumpărarea a două mașini specializate (una pentru film, una pentru rigid) are adesea un cost total de proprietate (TCO) mai mic decât achiziționarea unei mașini "universale" care funcționează la o eficiență de 60% și necesită întreținere constantă.

Referințe

[1] "Eficiența în reciclarea plasticului" Lumea Managementului Deșeurilor. Eficiență în reciclarea plasticului

[2] "Principii de proiectare a tocătoarelor industriale" Jurnalul de Inginerie. Principii de proiectare a tocătoarelor industriale

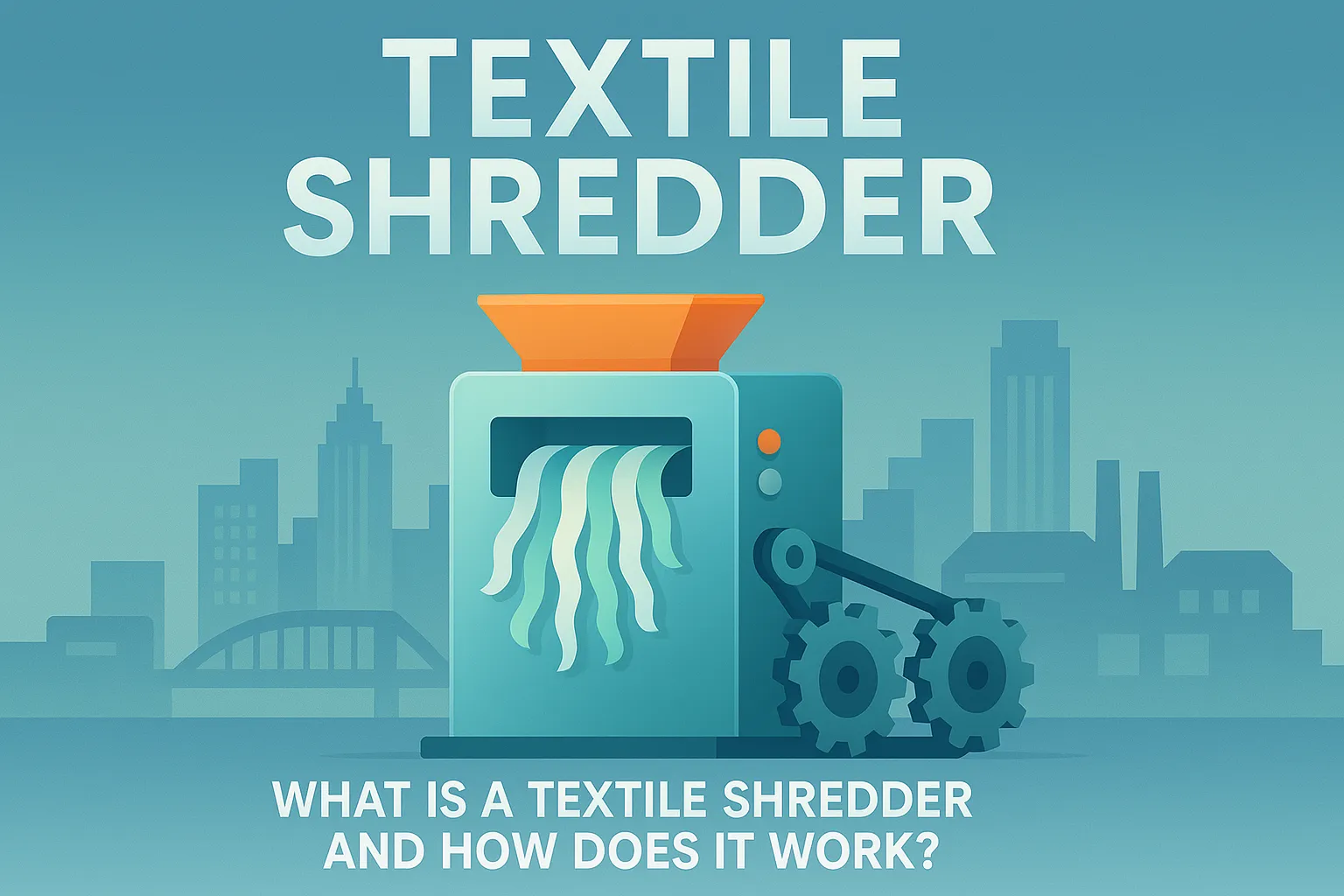

Mărunțirea deșeurilor textile este mecanic diferită de mărunțirea plasticului. O sticlă de plastic se sparge; o cămașă de bumbac se întinde. În multe aplicații textile, mașina funcționează cel mai bine atunci când este configurată să Forfecare în loc de Tear. Acest ghid explică geometriile rotorului necesare pentru recuperarea textilelor în volume mari.

Echipamente conexe: tocător cu un singur arbore pentru deșeuri textile.

1. Inamicul: Înfășurarea (Înfășurarea)

Textilele sunt materiale cu rezistență mare la tracțiune. Dacă cuțitul se tocește sau spațiul dintre lamele tăieturi este prea mare, materialul nu va tăia - se va înfășura în jurul arborelui rotorului, oprind în cele din urmă motorul sau arzând rulmenții.

Soluția: Rotorul anti-înfășurare "canelat"

Rotoarele standard sunt cilindri netezi. Rotoarele textile folosesc de obicei Spline ridicate sau Benzi de uzură sudate între portcuțite.

* FuncţieAceste zone ridicate împiedică așezarea plată a fâșiilor lungi de material pe ax, rupând tensiunea superficială și prevenind înfășurarea strânsă.

* ProtecţiePrindere cu șuruburi Discuri de înfășurare la capetele rotorului protejează etanșările carcasei rulmentului de pătrunderea fibrelor.

2. Geometria de tăiere: "Foarfeca dublă"

Cuțitele cu tăietură dreaptă acționează ca o ghilotină - impact puternic, zgomot puternic.

* V-Rotor (Chevron)Cuțitele sunt aranjate în formă de "V".

* EfectTrage materialul spre centrul rotorului, împiedicându-l să se blocheze de pereții laterali.

* F-Rotor (filet)Cuțitele sunt aranjate într-o spirală continuă.

* EfectDoar un cuțit taie odată. Sarcină constantă, vârfuri de amperaj mai mici, funcționare mai lină pe covoare groase.

3. Logica de calcul al randamentului

Deșeurile textile au o densitate volumetrică incredibil de mică (60 - 100 kg/m³).

* FormulăCapacitate $ (kg/h) = Volum (m³) × RPM × Eficiență × Densitate $.

* ImplicareAi nevoie de un fizic mai mare mașină pentru a obține același tonaj ca plasticul.

* ExempluUn tocător de 1200 mm produce 2 tone/oră de plastic. Va face doar 600 kg/oră din material textil lejer.

* Reparare: Asistență hidraulică a cilindrului. Este necesar un cilindru personalizat de "mare viteză" pentru a forța materialul pufos în rotor și a crește artificial densitatea la punctul de tăiere.

4. Rezultate specifice aplicației

- Producție de cârpe (ștergere)Benzi de 100 mm - 150 mm. Necesită un ecran mare (100 mm).

- Deschiderea fibrelor (reciclare)Așchii <40 mm. Necesită o sită mică (40 mm) și o viteză mare a rotorului (120 RPM) pentru a "deschide" țesătura.

Referințe

[1] "Mecanica tăierii fibrelor" Jurnalul de Cercetare Textilă. Mecanica tăierii fibrelor

[2] "Proiectarea tocătoarelor industriale" Gestionarea deșeurilor. Proiectarea tocătoarelor industriale

Industria de reciclare a textilelor trece de la "downcycling" (izolație/cârpe) la "circularitate" (fibră-fibră). Această schimbare necesită o schimbare radicală în tehnologia de mărunțire. O mașină care produce cârpe nu poate pregăti materie primă pentru un reactor de depolimerizare chimică. Acest ghid explorează inovațiile de pre-procesare necesare pentru recuperarea modernă a textilelor.

Echipamente conexe: tocător cu un singur arbore pentru deșeuri textile.

1. Decalajul de materie primă: materiale nefinisate vs. așchii

Reciclare mecanică (filare)

- GolPăstrați lungimea maximă a fibrei (>15 mm).

- Tehnologie: Tocătoare cu un singur arbore în stil Garnett cu ace de ruptură.

- Inovaţie: Acționări cu pornire ușoară și cuplu ridicat care despart ușor țesăturile la viteze mici (<60 RPM) pentru a minimiza ruperea fibrelor și căldura prin frecare (care topește poliesterul).

Reciclare chimică (depolimerizare)

- GolMaximizarea suprafeței pentru reacția chimică.

- Cerinţă"Așchii" uniforme și dense (de exemplu, 10 mm x 10 mm). Scamele provoacă "formarea de punți" în pâlnii și plutesc în solvenți.

- Tehnologie: Granulatoare cu tăiere dublă. Un granulator secundar cu rotor "ghilotină" taie textilul pre-mărunțit în pătrate precise, crescând densitatea în vrac de la 40 kg/m³ la 150 kg/m³.

2. Sortare automată (NIR)

Nu te poți baza pe etichetele hainelor (deseori sunt greșite).

* Inovaţie: Camere NIR hiperspectrale montat peste transportorul de alimentare al tocătorului.

* FuncţieDetectează raportul precis poliester/bumbac (de exemplu, 60/40 vs 50/50) în milisecunde.

* AcţiuneJeturile de aer deviază articolele neconforme (de exemplu, articolele din nailon într-un fir de bumbac) înainte ca acestea să intre în tocătorul de documente.

3. Problema "părții dificile": fermoare și nasturi

Fermoarele (alamă/aluminiu) și nasturii (plastic termorezistent) distrug lamele fine ale tocătorului.

* Metoda vecheÎndepărtare manuală (prea scumpă).

* Metodă nouă: Eliberarea morii cu ciocane.

După pre-mărunțirea la 50 mm, materialul textil este trecut printr-o moară cu ciocane de mare viteză.

Impactul sparge nasturii și desprinde fermoarele de pe material.

* Un aval Separator de curenți turbionari şi Clasificator de aer Zig-Zag apoi îndepărtați fragmentele de metale grele/plastic, lăsând fibra pură.

4. Controlul prafului: Amenințarea microfibrei

Microfibrele de poliester sunt explozive (Kst > 0) și prezintă un pericol pentru respirație.

* Inovaţie: Camere de tăiere cu presiune negativă.

* Rotorul tocătorului este închis într-o carcasă sigilată în vid.

* Praful este extras la sursă (punctul de tăiere) în loc să-i permită să plutească în cameră.

* Acest lucru îmbunătățește fiabilitatea senzorului (fără praf pe lentilele optice) și previne contaminarea încrucișată a culorilor.

Concluzie

Viitorul reciclării textilelor nu este doar "mărunțirea" - este fracționare. Achiziționarea unui tocător de uz general pentru recuperarea sofisticată a textilelor produce adesea materie primă inconsistentă și randamente slabe în aval. Ar trebui să proiectați linia pentru produsul final specific: fibră (mecanică) sau monomer (chimic).

Referințe

[1] "Ghid pentru materiale reciclate (GRS-202)" Schimb de textile. Ghid pentru materiale reciclate (GRS-202)

[2] "Tehnologii de sortare automată" Reciclare Internațională. Tehnologii de sortare automată