Tajemství granulátoru: Jak velikost síta ovlivňuje váš plastový výstup

Pro nákupčí, inženýry a techniky v plastikářském průmyslu je pochopení každé součásti jejich zařízení klíčem k optimalizaci výroby. Často podceňovaným prvkem v plastový granulátor je síto. Jeho velikost není jen drobný detail; je to kritický faktor, který přímo ovlivňuje kvalitu, konzistenci a vhodnost vašeho granulovaného plastu.

Pochopení plastového granulátoru: Rychlé opakování

Než se ponoříme do detailů velikostí obrazovek, pojďme si krátce zopakovat, co to... plastový granulátor dělá. V jádru je granulátor (také známý jako drtič) navržen tak, aby zmenšil velikost plastového odpadu – jako jsou vtoky, kanály, vyřazené díly nebo větší plastové předměty – na menší, lépe zvládnutelné a často znovu použitelné částice nazývané drť nebo granulát.

Ilustrativní pracovní postup plastového granulátoru:

1. Podávání plastu (vstup) → 2. Řezací komora (rotor s noži) → 3. Síto (třídění) → 4. Granulovaný plast (výstup)

Plast je přiváděn do řezací komory, kde rotující a stacionární nože stříhají a řežou materiál. Jakmile jsou kousky dostatečně malé, procházejí sítem se specificky velkými otvory, které určují maximální velikost výsledného granulátu.

Klíčová role síta v plastovém granulátoru

Obrazovka v plastový granulátor funguje jako strážce brány. Je to perforovaný kovový plech nebo deska umístěná pod řezací komorou. Jeho hlavní funkce jsou:

- Stanovení konečné velikosti částic: Průměr otvorů v sítu určuje maximální velikost granulovaných částic. Materiál zůstává v řezací komoře, dokud není dostatečně malý, aby prošel těmito perforacemi.

- Zajištění uniformity částic: Dobře zvolené síto pomáhá vytvářet konzistentnější a rovnoměrnější granulát, což je nezbytné pro mnoho následných procesů, jako je vstřikování plastů nebo extruze.

Bez správného síta můžete skončit s materiálem, který je příliš velký, příliš malý, příliš nekonzistentní nebo s nadměrným množstvím jemného prachu – to vše může negativně ovlivnit vaše následné operace a kvalitu produktu.

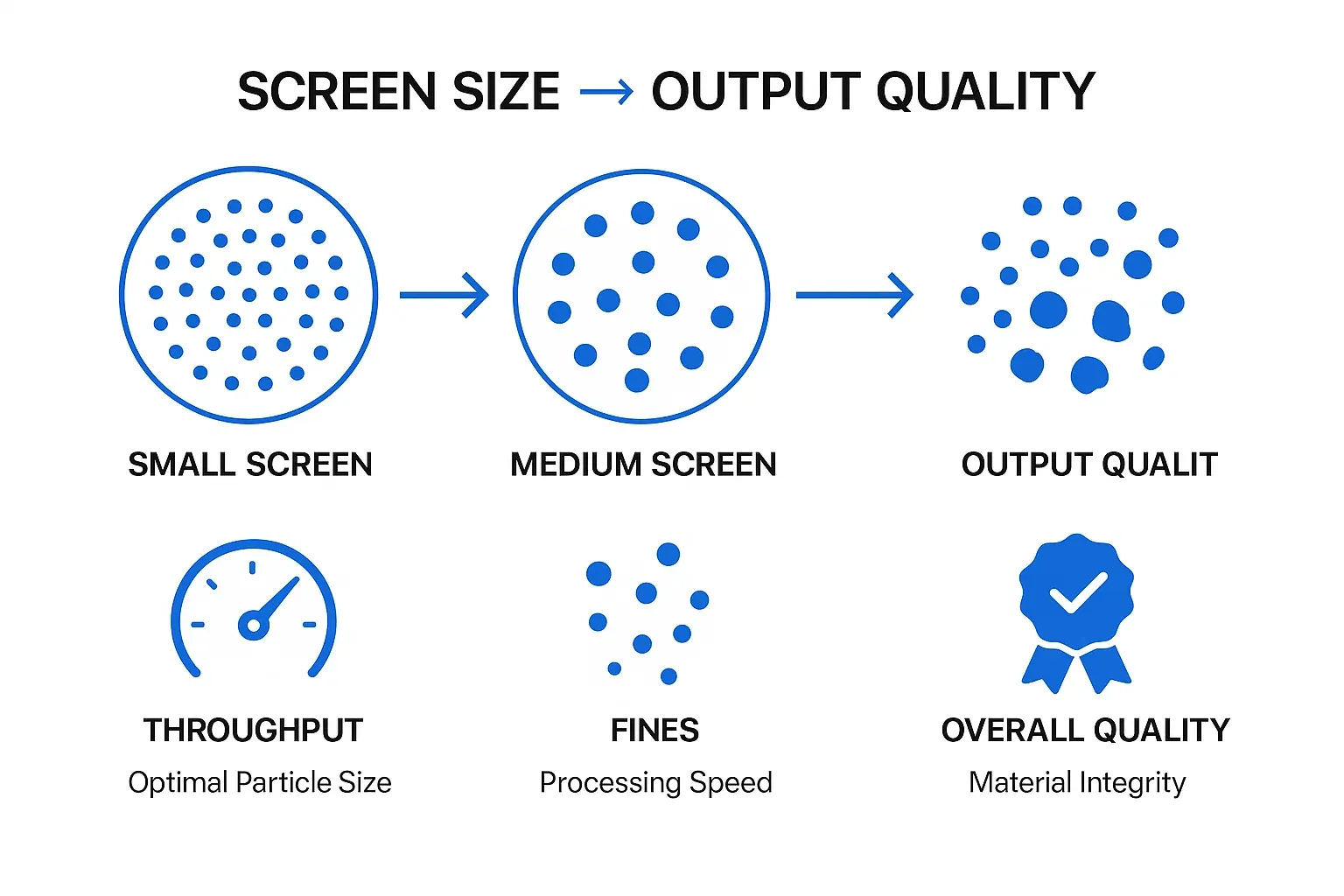

Jak velikost obrazovky přímo ovlivňuje kvalitu výstupu

Volba průměru otvoru v sítu je otázkou rovnováhy. Pojďme se podívat na klíčové způsoby, jakými velikost síta ovlivňuje výstup:

Velikost a uniformita částic

Toto je nejpřímější dopad.

- Menší otvory v sítu (např. 4–6 mm): Produkce menších, často rovnoměrnějších granulí. To je obecně žádoucí pro aplikace vyžadující jemný, konzistentní drť, která se taví a rovnoměrně teče, jako je například složité vstřikování plastů. Dosažení tohoto cíle by však mohlo snížit propustnost a zvýšit pravděpodobnost vzniku jemných částic.

- Větší otvory v sítu (např. 8–12 mm+): Výsledkem jsou větší granule. To může být přijatelné, nebo dokonce výhodné, pro méně náročné aplikace nebo když se drcený materiál mísí s panenským materiálem v nižších poměrech. Průchodnost je obvykle vyšší.

Cílem je dosáhnout nejmenší praktická velikost částic které váš následný proces dokáže efektivně zvládnout, aniž by vznikaly nadměrné pokuty nebo zbytečně snižovaly propustnost.

Propustnost a efektivita

Průtok se vztahuje k množství materiálu, které granulátor dokáže zpracovat za jednotku času (např. kg/hodinu).

- Větší obrazovky: Obecně umožňují vyšší propustnost, protože materiál může opustit řezací komoru rychleji.

- Menší obrazovky: Může snížit propustnost, protože materiál je nutné řezat několikrát, aby dosáhl požadované velikosti a prošel menšími otvory. To znamená, že částice tráví v řezací komoře více času.

Je to kompromis: upřednostňujete jemnější a jednotnější částice na úkor rychlosti zpracování, nebo je přijatelná vyšší propustnost s mírně většími/méně jednotnými částicemi?

Tvorba jemných částic a integrita materiálu

„Jemné částice“ jsou velmi malé částice nebo prach. Nadměrné jemné částice jsou obecně nežádoucí, protože mohou:

- Způsobuje problémy v dopravních a podávacích systémech.

- Vést k nekonzistentnímu tavení a zpracování ve strojích, jako jsou extrudéry nebo vstřikovací lisy.

- Představuje nebezpečí prachu na pracovišti.

- Představují materiální ztrátu.

I když je to protiintuitivní, velmi malé obrazovky, zejména u křehkých plastů, může někdy vést ke zvýšení jemných částic. Je to proto, že materiál je opakovaně narážen noži, když se snaží projít malými otvory, což může vést k jeho rozdrcení na prach, místo aby byl čistě řezán. Naopak příliš velké síto nemusí materiál dostatečně rozmělnit, což vede k nadměrně velkým částicím, které také způsobují problémy. Významnou roli zde hraje také typ plastu; pružné plasty se chovají jinak než tuhé nebo křehké.

Spotřeba energie a akumulace tepla

Zpracování materiálu přes menší otvory síta může potenciálně vést k:

- Zvýšená spotřeba energie: Motor pracuje déle a s větším úsilím, aby se částice zmenšily na menší velikost.

- Vyšší akumulace tepla: Větší řezná síla a tření v komoře generují více tepla. U tepelně citlivých plastů (jako je do určité míry PVC nebo PET) může nadměrné teplo vést k degradaci materiálu, změně jeho vlastností nebo ke změně barvy.

Správná konstrukce stroje, ostré nože a vhodný výběr síta mohou tyto problémy zmírnit. Některé granulátory také nabízejí funkce, jako je vodní chlazení řezací komory.

Vizualizace výkonu: Velikost obrazovky vs. klíčové metriky

Pro lepší ilustraci těchto vztahů zvažte následující obecné trendy (skutečný výkon se bude lišit v závislosti na materiálu, typu stroje a stavu nože):

| Velikost otvoru v sítu | Typická velikost částic | Relativní propustnost | Potenciál jemných částic (závislý na materiálu) | Typická aplikace |

|---|---|---|---|---|

| Malé (např. 4–6 mm) | Jemné, Uniformní | Spodní | Střední (může být vyšší u křehkých plastů) | Vysoce přesné lisování, vysoká použitelnost přebroušení % |

| Střední (např. 6–10 mm) | Střední, poměrně jednotná | Střední | Obecně nízká až střední | Univerzální lisování, extruze |

| Velké (např. 10–15 mm+) | Hrubé, méně jednotné | Vyšší | Nízká (ale částice jsou větší) | Snížení objemného odpadu, nízká spotřeba drceného materiálu % |

Tato tabulka poskytuje zjednodušený přehled. Vždy proveďte zkoušky s vaším konkrétním materiálem a aplikací, abyste určili optimální velikost síta.

Výběr optimální velikosti obrazovky: Klíčové aspekty

Výběr správné obrazovky pro vaše plastový granulátor zahrnuje zvážení několika faktorů:

- Typ materiálu: Křehké plasty (např. PS, SAN) se mohou roztříštit a u velmi malých sít produkovat více jemných částic. Měkčí a tvárnější plasty (např. PE, PP) mohou být tolerantnější, ale mohou se také rozmazat nebo roztavit, pokud se vyvine příliš mnoho tepla.

- Požadovaná kvalita výstupu: Jaká je maximální přijatelná velikost částic pro váš následný proces? Jak jednotné musí být granule?

- Následná aplikace:

- Vstřikování plastů: Často vyžaduje jemnější, rovnoměrné granule (např. 4–8 mm) pro konzistentní tavení a tok.

- Extruze: Často toleruje mírně větší nebo méně jednotné částice (např. 6–10 mm), ale konzistence je stále důležitá.

- Recyklace/Přepracování: Požadavky se značně liší. Pokud se prodává jako drcený materiál, kupující bude mít specifikace.

- Požadavky na propustnost: Kolik materiálu potřebujete zpracovat za hodinu? Porovnejte to s požadovanou velikostí částic.

- Procento použitého drceného materiálu: Pokud se používá vysoké procento přemletého materiálu s panenským materiálem, obvykle se dává přednost konzistentnějšímu a jemnějšímu granulátu.

- Stav nožů: Ostré nože jsou klíčové. Tupé nože materiál spíše drtí a trhají, než aby ho čistě řezaly, což vede k většímu množství jemných částic a vyšší spotřebě energie, bez ohledu na velikost síta.

Závěr: Malá volba s velkým dopadem

Obrazovka ve vašem plastový granulátor je mnohem víc než jen kovová deska s otvory. Je to klíčová součást, která významně definuje vlastnosti granulovaného materiálu. Pochopením toho, jak různé velikosti sít ovlivňují velikost částic, uniformitu, propustnost, tvorbu jemných částic a spotřebu energie, můžete činit informovaná rozhodnutí optimalizujte svůj granulační proces.

Pokud si nejste jisti, vždy se poraďte s výrobcem granulátoru nebo s odborníkem na zpracování materiálu. Experimentování s různými velikostmi sít (pokud je to proveditelné) pro vaše specifické materiály a aplikace může vést k podstatnému zlepšení kvality výstupu a celkové provozní efektivity. Nezapomeňte, že správná volba síta pomáhá zajistit, aby váš drcený materiál byl cenným aktivem, nikoli problémem při zpracování.

Hledáte více informací o plastových granulátorech nebo potřebujete odbornou radu? Prozkoumejte naši nabídku plastové granulátory zde nebo kontaktujte náš technický tým ještě dnes.