Actualités sur le recyclage

Dans le monde du recyclage, tous les déchets ne se valent pas. Si les plastiques rigides (comme les bouteilles et les tuyaux) sont faciles à broyer, Les matériaux souples, notamment les films plastiques et les fibres textiles, sont réputés pour être difficiles à transformer.

Elles s'enroulent autour des rotors, bloquent les grilles et fondent sous l'effet du frottement. Pourtant, elles représentent une part considérable des déchets.

Pour valoriser ces matériaux problématiques, le concassage classique ne suffit pas. Il faut une technologie de broyage à couple élevé et à basse vitesse. Ce guide explique comment les broyeurs spécialisés révolutionnent la récupération des films et des fibres, transformant ainsi des déchets destinés à la décharge en matières premières précieuses.

Le défi : le problème des " matériaux souples "

Avant de comprendre la solution, nous devons respecter le défi.

- Films plastiques (PEBD/PEBDL/PP) : Léger et flexible. Dans un granulateur standard, les films ont tendance à " flotter " plutôt qu'à s'alimenter, ou pire, à s'enrouler étroitement autour de l'arbre principal, provoquant des arrêts de production.

- Fibres (textiles, tapis, raphia PP) : Résistance à la traction extrêmement élevée. Elles ne se cassent pas facilement ; elles se déchirent. Sans une géométrie de coupe adaptée, elles peuvent provoquer des bourrages catastrophiques et des pannes moteur.

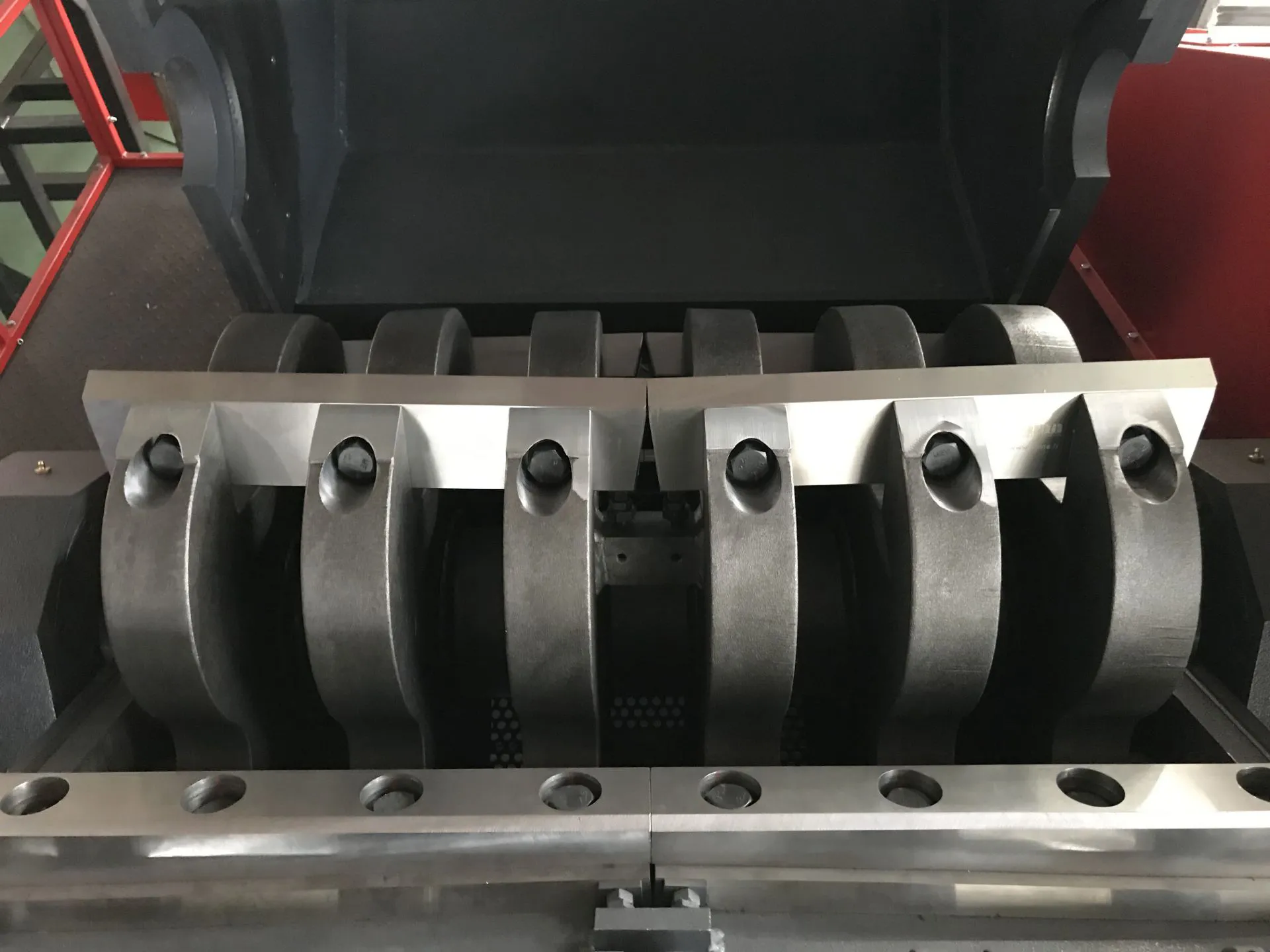

La solution : la technologie de broyage à arbre unique

La norme du secteur pour surmonter ces défis est la Broyeur à arbre unique. Contrairement aux granulateurs à grande vitesse, ces machines fonctionnent à des vitesses plus basses avec un couple massif, utilisant un vérin hydraulique pour forcer le matériau contre le rotor.

1. Révolutionner le recyclage des fibres et des textiles

Les déchets textiles — des vieux vêtements aux tapis industriels — nécessitent une machine capable de couper les fibres synthétiques résistantes sans les emmêler.

Un spécialiste Broyeur à arbre unique pour déchets textiles est conçu précisément dans ce but.

- Conception anti-enroulement : Les lames du rotor sont disposées de manière à empêcher les fibres longues de s'enrouler autour de l'arbre.

- Intégration des processus : En décomposant les textiles en vrac en morceaux uniformes, le broyeur prépare le matériau pour les processus en aval, assurant ainsi une alimentation régulière. Granulateurs de plastique sans obstruer ni bloquer la gorge de l'extrudeuse.

- Réduction du volume : Les textiles en vrac sont volumineux et coûteux à transporter. Le déchiquetage augmente considérablement leur densité apparente, optimisant ainsi la logistique.

2. Optimisation du traitement des films plastiques

Pour les films agricoles, les films rétractables et les sacs post-consommation, le broyeur constitue la " première étape " cruciale de la chaîne de lavage.

- Préparation avant lavage : Il est impossible de laver efficacement une balle entière de film plastique. Le déchiquetage ouvre le matériau, exposant ainsi une plus grande surface.

- Nettoyage en profondeur : Cette réduction de taille est essentielle pour l'étape suivante. Elle garantit que l'eau et la force mécanique puissent éliminer efficacement la saleté, le sable et les contaminants lors de l'étape suivante. Rondelle à vis à friction.

- Équipement de protection : En réduisant le film à une taille constante (par exemple, 40-60 mm), vous évitez le colmatage des pompes et des convoyeurs plus loin sur la chaîne.

Durabilité et efficacité

Investir dans le bon broyeur n'est pas seulement une décision opérationnelle ; c'est une stratégie de développement durable.

- Boucler la boucle : En traitant efficacement des matériaux difficiles comme les films agricoles souillés ou les tapis usagés, les recycleurs peuvent récupérer des ressources qui étaient auparavant considérées comme " trop difficiles à recycler " et envoyées à la décharge.

- Efficacité énergétique : Les broyeurs modernes dotés de systèmes de contrôle intelligents (comme l'inversion automatique en cas de surcharge) consomment moins d'énergie par tonne que les méthodes de broyage traditionnelles et brutales.

- Recyclés de qualité supérieure : Une coupe nette et uniforme permet d'obtenir de meilleurs résultats de lavage et, au final, des granulés recyclés de meilleure qualité qui se vendent à un meilleur prix sur le marché.

Conclusion

Les broyeurs sont les gardiens de l'usine de recyclage. Ils sont utiles pour les matériaux rigides ; pour les matériaux plus fins, ils sont indispensables. films et fibres, elles sont obligatoires.

Que vous travailliez avec du raphia PP haute résistance ou des films agricoles sales, le choix de votre broyeur fait souvent la différence entre une exploitation rentable et un cauchemar de maintenance. En utilisant des équipements de pointe comme le Broyeur à arbre unique pour déchets textiles, vous vous assurez que votre ligne fonctionne sans problème, de la coupe initiale, en passant par la rondelle de friction, jusqu'à la granulation finale.

https://www.energycle.com/plastic-shredders/textile-waste-single-shaft-shredder/

Granulateurs de plastique Les granulés sont essentiels au bon fonctionnement quotidien des usines de recyclage ; ils permettent de réduire les déchets plastiques en granulés uniformes destinés aux étapes de traitement ultérieures. Cependant, avec le temps, l’usure, la contamination et un mauvais fonctionnement peuvent considérablement réduire leurs performances et augmenter les temps d’arrêt.

Ce guide se concentre sur meilleures pratiques en matière de maintenance, de dépannage et d'exploitation pour aider les installations de recyclage à prolonger leur durée de vie, à maintenir une production stable et à réduire les arrêts imprévus, sans interférer avec les décisions relatives au choix ou à l'achat des équipements.

Pourquoi un entretien adéquat des granulateurs est important dans les usines de recyclage

Dans les opérations de recyclage en continu, un granulateur de plastique est exposé à des matériaux variés, à des contaminants abrasifs et à des contraintes mécaniques élevées. Sans un programme de maintenance structuré, même les machines les mieux conçues peuvent subir une usure prématurée et une baisse de performance.

Un entretien efficace permet de :

- Maintenir une qualité constante des granulés lors de longues séries de production

- Réduire les arrêts imprévus et les réparations d'urgence

- Prolongez la durée de vie opérationnelle des composants d'usure

- Améliorer l'efficacité et la sécurité globales de l'usine

Pour les installations de recyclage fonctionnant avec des marges réduites, la maintenance préventive est souvent plus rentable que les réparations correctives.

Tâches essentielles d'entretien d'un granulateur de plastique

Un programme de maintenance structuré garantit un fonctionnement stable en conditions réelles de recyclage. Les tâches suivantes sont recommandées pour la plupart des environnements de recyclage industriels.

Entretien quotidien

- Nettoyez la trémie et la zone d'alimentation pour éviter l'accumulation de matières.

- Inspectez la chambre de coupe pour détecter tout résidu de plastique ou toute contamination.

- Vérifiez que les lames et les grilles présentent des signes d'usure précoces.

- Vérifier les points de lubrification en fonction des heures de fonctionnement et de la charge.

Entretien hebdomadaire

- Nettoyez les filtres à air pour assurer un refroidissement et une circulation d'air optimaux.

- Vérifiez la tension et l'alignement des courroies d'entraînement et des accouplements.

- Vérifiez que les connexions électriques ne sont pas desserrées ou ne surchauffent pas.

- Enlever la poussière accumulée sur les surfaces extérieures

Entretien mensuel

- Vérifier l'alignement du rotor et du stator en conditions de fonctionnement

- Inspectez les roulements pour détecter tout bruit anormal ou toute élévation de température.

- Nettoyer et lubrifier la boîte de vitesses, le cas échéant.

- Tester les systèmes de sécurité tels que les arrêts d'urgence et les dispositifs de verrouillage

Révision annuelle ou programmée

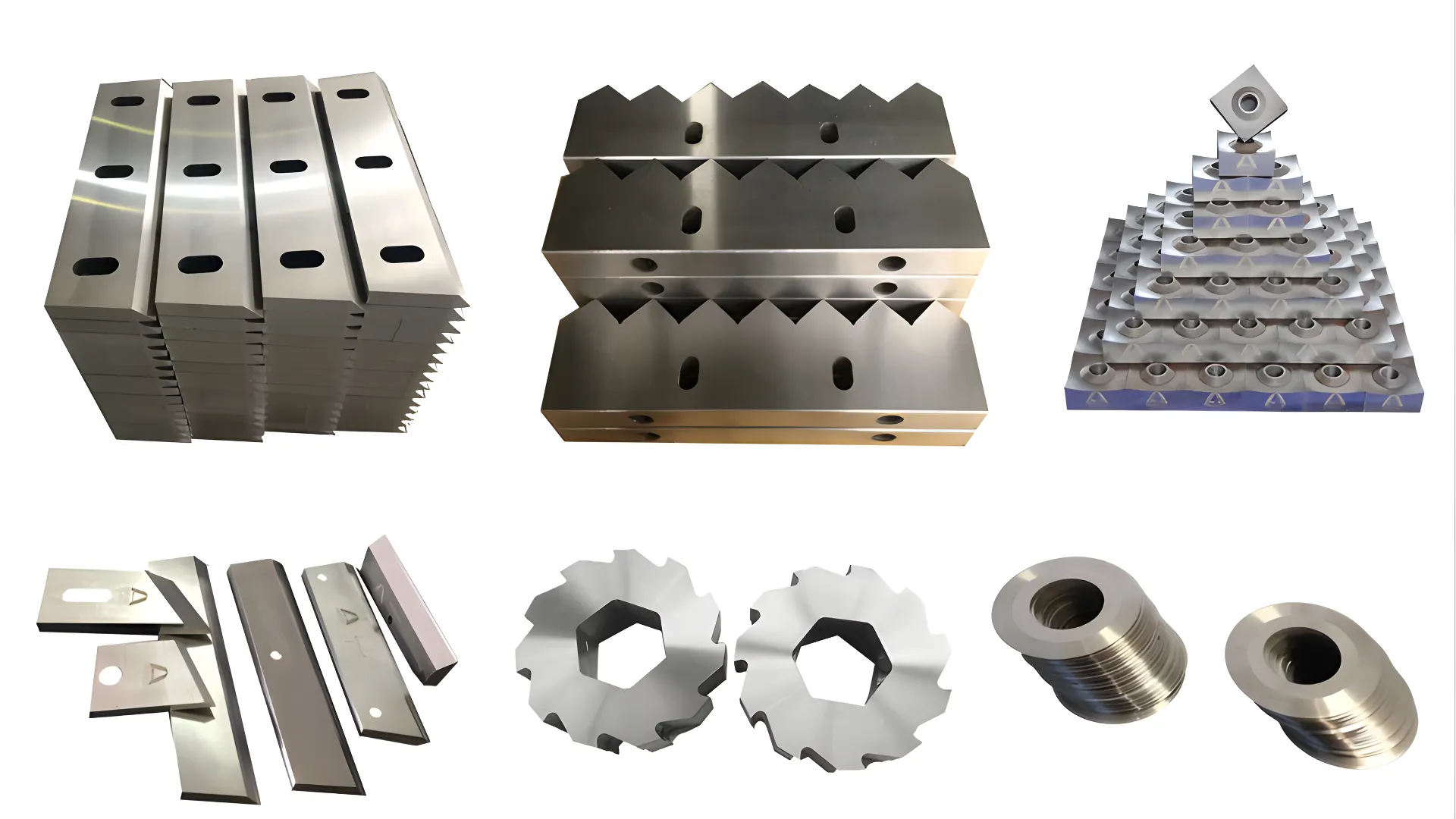

- Remplacez les composants à forte usure tels que les lames, les tamis et les roulements.

- Inspecter les éléments structuraux pour détecter toute fatigue ou fissure.

- Vérifiez le calibrage de la machine pour rétablir l'efficacité de coupe.

- Examinez les journaux d'exploitation pour identifier les problèmes récurrents.

Dépannage des problèmes courants des granulateurs de plastique

Malgré un entretien régulier, des problèmes de fonctionnement peuvent survenir. Un diagnostic précoce permet d'éviter que des problèmes mineurs ne s'aggravent.

Le granulateur ne démarre pas.

- Vérifiez que l'alimentation électrique est stable et que la tension est correcte.

- Inspectez les interrupteurs de sécurité et les dispositifs de verrouillage.

- Assurez-vous que le circuit d'arrêt d'urgence est complètement réinitialisé.

Réduction du rendement ou du débit

- Vérifiez le tranchant de la lame et l'écartement des lames.

- Vérifiez que les tamis ne sont pas obstrués ou déformés.

- Vérifiez que la granulométrie et le débit du matériau d'alimentation sont constants.

Taille des granules irrégulière

- Inspectez les lames et les grilles pour détecter toute usure irrégulière.

- Vérifier l'alignement correct du rotor et du stator

- Évaluer la constance et les niveaux de contamination des matières premières.

Bruit ou vibrations excessifs

- Inspectez les roulements et les points de fixation

- Vérifiez le déséquilibre du rotor causé par une usure irrégulière

- Assurez-vous que la machine est correctement mise à niveau et ancrée.

Meilleures pratiques opérationnelles pour améliorer les performances des granulateurs

Au-delà de la maintenance de routine, la discipline opérationnelle joue un rôle majeur dans la performance à long terme.

Utilisez des lames et des écrans adaptés à l'application.

Le choix de composants de coupe adaptés au type de matériau, à son épaisseur et à sa dureté permet de réduire la consommation d'énergie et l'usure.

Maintenir un processus d'alimentation stable

Les variations brusques ou l'alimentation irrégulière augmentent les contraintes mécaniques et accélèrent la dégradation des pales.

Surveiller les tendances de la consommation d'énergie

Une augmentation progressive de la consommation d'énergie indique souvent une usure des lames, un colmatage de l'écran ou des problèmes de roulement avant même l'apparition de symptômes visibles.

Appliquer la maintenance prédictive lorsque cela est possible

La surveillance de l'état, l'analyse des vibrations et le suivi de la température permettent d'identifier rapidement les pannes et de réduire les temps d'arrêt imprévus.

Quand la maintenance seule ne suffit plus

La maintenance peut prolonger la durée de vie, mais elle ne peut pas compenser indéfiniment les limitations de capacité, la fatigue structurelle ou l'évolution des exigences de production.

Si une usine de recyclage rencontre les problèmes suivants :

- Baisse persistante du débit

- Vibrations croissantes malgré des réparations répétées

- Usure structurelle affectant la sécurité ou la fiabilité

Il est peut-être temps d'évaluer remplacement d'équipement ou mises à niveau du système.

Pour les installations qui évaluent de nouvelles solutions, vous pouvez consulter ici nos options de granulateurs de plastique industriels :

https://www.energycle.com/plastic-granulators/

(Référence unique à des fins d'évaluation ; les instructions de maintenance restent indépendantes de tout équipement.)

Conclusion

La maintenance des granulateurs de plastique ne se résume pas à une simple liste de contrôle ; il s’agit d’une stratégie opérationnelle qui influe directement sur la productivité, la sécurité et la maîtrise des coûts dans les usines de recyclage. En combinant maintenance préventive, dépannage structuré et exploitation rigoureuse, les recycleurs peuvent optimiser la fiabilité des performances et prolonger la durée de vie des équipements.

Une séparation claire entre directives opérationnelles et sélection d'équipement assure une meilleure prise de décision à chaque étape du processus de recyclage.

Questions fréquemment posées (FAQ)

À quelle fréquence faut-il entretenir les lames d'un granulateur ?

La fréquence d'entretien dépend de l'abrasivité du matériau, du niveau de contamination et de la durée de fonctionnement. Dans les environnements de recyclage industriel, une inspection toutes les 100 à 300 heures est courante.

Les pièces de rechange sont-elles adaptées aux opérations de recyclage ?

Bien que les pièces de rechange non d'origine puissent réduire les coûts à court terme, leur compatibilité et leur durabilité peuvent varier. Des pièces de qualité différente entraînent souvent une usure plus rapide et un fonctionnement instable.

Comment les opérateurs doivent-ils être formés à la maintenance quotidienne ?

Les opérateurs doivent suivre une liste de contrôle documentée couvrant le nettoyage, l'inspection et la vérification de la sécurité. Une formation pratique et une supervision sont essentielles pour garantir la cohérence des procédures.

Que faire en cas de panne soudaine ?

Arrêtez la machine en toute sécurité, coupez l'alimentation électrique et diagnostiquez le problème méthodiquement. Des pannes répétées indiquent généralement des problèmes mécaniques ou de fonctionnement plus profonds.

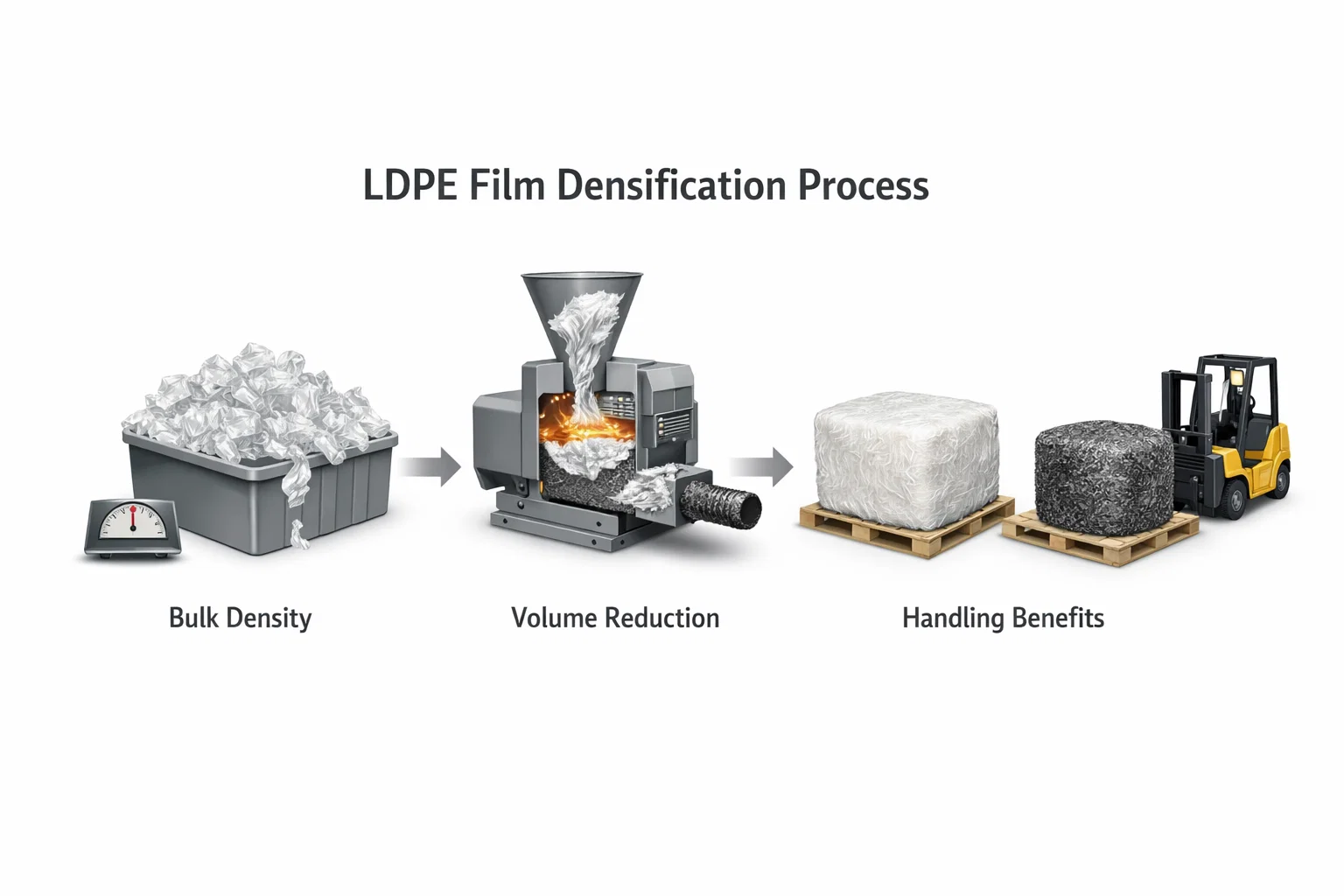

Notre presse à vis pour film plastique Les systèmes de compression/densification sont principalement destinés à l'Europe et à l'Amérique du Nord, où les recycleurs sont confrontés à une réalité commune : des coûts de main-d'œuvre plus élevés, des exigences de qualité plus strictes et une hausse des prix de l'énergie. Les acheteurs de ces régions privilégient généralement les équipements capables de fournir :

- Réduction stable de l'humidité pour les films lavés (pour améliorer la stabilité de l'extrusion et la qualité des granulés)

- Des coûts d’exploitation réduits grâce à une déshydratation et une utilisation de la chaleur efficaces

- Débit constant avec une intervention minimale de l'opérateur

- Performances fiables même avec des matières premières difficiles (film imprimé, film mixte, film humide ou contaminé)

Europe (UE/Royaume-Uni) : La demande est la plus forte dans les pays dotés d'infrastructures de recyclage performantes et d'objectifs ambitieux en matière de recyclage des emballages, notamment l'Allemagne, l'Italie, la France, l'Espagne, les Pays-Bas, la Pologne et le Royaume-Uni. Ces marchés exigent souvent un contrôle plus strict de la contamination et de l'humidité afin de répondre aux exigences de qualité des granulés destinés à la transformation.

Amérique du Nord (États-Unis/Canada) : De nombreuses usines augmentent leur capacité de production afin de traiter davantage de films post-consommation et de films commerciaux/industriels. Parmi les priorités communes figurent l'automatisation, la disponibilité des équipements et la réduction de la consommation d'énergie par tonne, tout en maintenant une qualité constante des granulés pour les applications à plus forte valeur ajoutée.

Qu'est-ce qu'un système de presse à vis pour film plastique (compresseur/densificateur) ?

Un système de presse à vis pour film plastique est un déshydratation mécanique + étape de densification Utilisé après le lavage des films. Il élimine l'eau libre des films lavés. compression et cisaillement, transformant un film humide et duveteux en un sortie chaude, dense et à faible humidité qui alimente de manière plus fiable une extrudeuse et une granuleuse.

Dans une chaîne de production cinématographique classique, la presse à vis se trouve après :

Tri → broyage → lavage → rinçage par friction/flottation → essorage mécanique → presse à vis → extrusion → granulation

Comparée aux centrifugeuses de base ou aux simples rouleaux de compression, une presse à vis bien conçue peut fournir :

- humidité plus faible et plus stable

- Sortie chaude et compactée (film densifié)

- Réduction de l'emprisonnement d'air avant extrusion

- Meilleure stabilité de la ligne variation réelle des matières premières

Pourquoi le contrôle de l'humidité a un impact direct sur les coûts et la qualité des granulés

L’humidité ne se limite pas à l’eau. Dans le recyclage des films, les problèmes d’humidité s’accompagnent souvent de :

- résidus de détergent, des contaminants fins et des traces organiques

- composés volatils de l'encre (film imprimé)

- séchage inégal en raison de la variation d'épaisseur du film

- eau piégée à l'intérieur des plis et des structures multicouches

Si l'humidité est instable, l'extrudeuse doit lutter contre elle. Le résultat est bien connu de tout recycleur de films :

- bulles/vides dans les granulés

- pression de fusion instable

- Changements fréquents d'écran (contamination + gels)

- débit réduit ou ralentissements forcés

- consommation d'énergie plus élevée par tonne

- plus de déchets et une intervention accrue des opérateurs

Une presse à vis permet de résoudre le problème plus tôt, avant que l'extrudeuse ne devienne un “ séchoir ”.”

Principaux acheteurs : à qui ce système est destiné

Ce système est conçu pour les installations qui doivent transformer des films plastiques lavés en matière première stable et de haute qualité pour l'extrusion et la granulation. Parmi les clients types :

1) Usines de recyclage de films plastiques (post-consommation et post-industrielle)

- Traitement des opérateurs Film LDPE/LLDPE, film étirable, film d'emballage, sacs de courses, film agricole et plastiques souples mixtes

- Usines en pleine production : tri → broyage → lavage → essorage/pressage → extrusion → granulation

2) Installations de granulation / de pelletisation

- Les producteurs passent d'une déshydratation de base à un meilleur contrôle de l'humidité pour une meilleure stabilité à la fusion

- Plantes visant à Consistance des granulés plus élevée, moins de bulles/vides et odeur réduite causée par l'humidité résiduelle et les composés volatils

3) Intégrateurs de lignes de lavage et constructeurs de lignes clés en main

- Les sociétés d'ingénierie et les intégrateurs qui fournissent des lignes complètes de recyclage de films et qui ont besoin d'une étape de pressage/densification fiable pour optimiser le retour sur investissement de l'ensemble du système.

4) Les exploitants de centres de gestion des déchets et de tri des matériaux se lancent dans le recyclage des films plastiques

- Les opérateurs qui ajoutent des capacités de recyclage de films plastiques permettent de tirer davantage de valeur des flux d'emballages souples.

5) Transformateurs et fabricants de plastique avec recyclage interne

- Les usines qui récupèrent leurs déchets de films internes cherchent à réduire leurs coûts d'élimination et à améliorer l'efficacité du retraitement.

Décideurs typiques

En Europe et en Amérique du Nord, les décisions d'achat sont généralement guidées par :

- Propriétaires d'usines / Directeurs généraux (Retour sur investissement et capacité)

- Responsables des opérations (disponibilité, effectifs, stabilité)

- Ingénieurs de procédés (objectifs d'humidité, qualité des granulés, intégration de la ligne)

- Responsables de la maintenance (pièces d'usure et pièces de service)

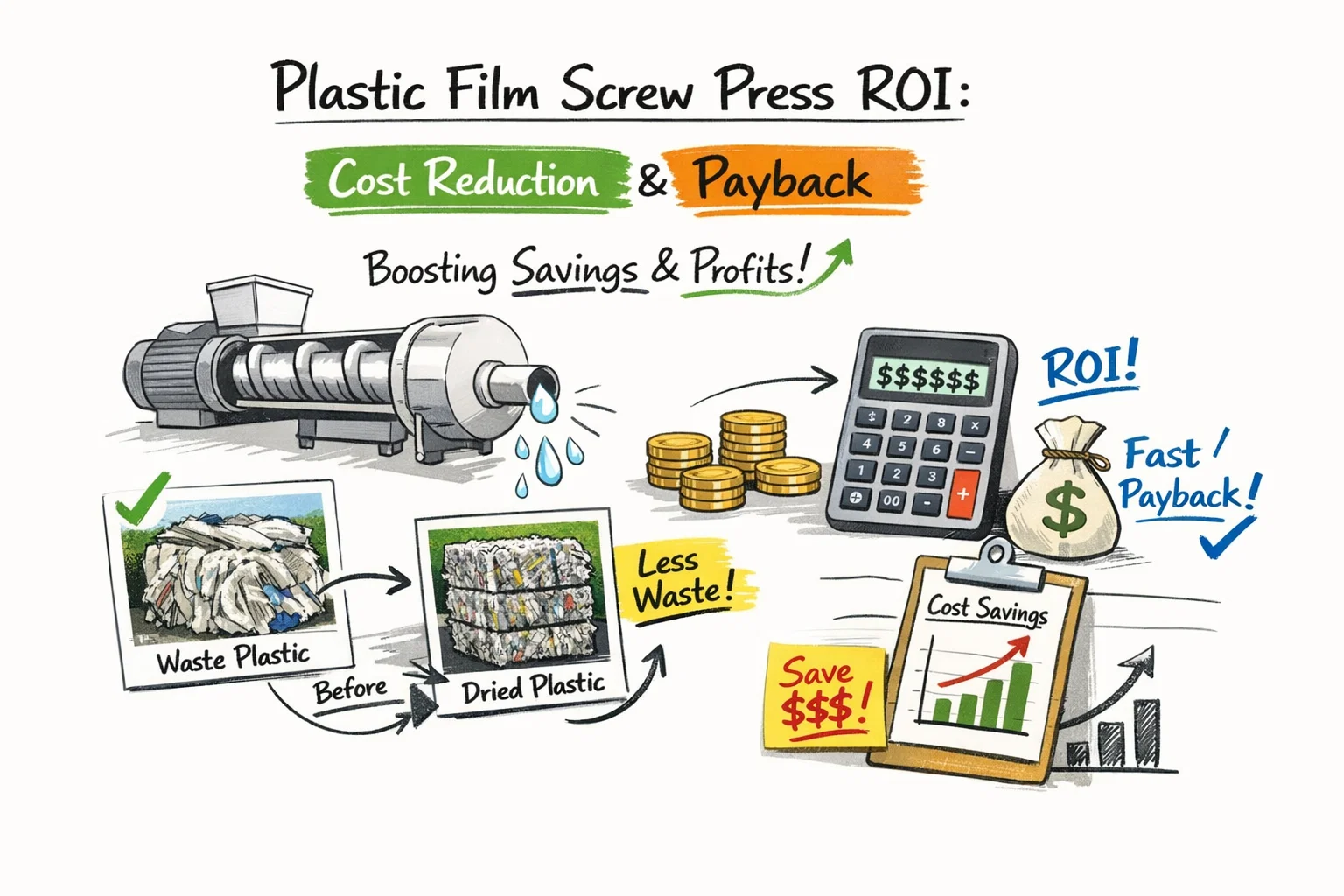

Réduction des coûts : là où la presse à vis offre un véritable retour sur investissement

Lorsqu'une usine évalue un système de presse à vis, la question la plus importante n'est pas “ comment ça marche ”, mais où l'argent est épargné. Dans la pratique, les économies proviennent généralement de cinq domaines :

1) Débit plus élevé et moins de ralentissements

Le film humide a un comportement irrégulier et peut surcharger les alimentateurs, provoquer des pontages ou contraindre l'extrudeuse à fonctionner à une vitesse inférieure. Une presse à vis produit matière dense, chaude et homogène, ce qui améliore l'alimentation et stabilise l'extrusion.

Impact pratique :

- pression de fusion plus stable

- moins d'arrêts d'urgence

- temps d'exécution par poste amélioré

- plus facile de maintenir la production cible

2) Consommation d'énergie réduite par tonne

Si de l'humidité pénètre dans l'extrudeuse, de l'énergie est dépensée pour :

- eau évaporée

- compensation de l'instabilité de fusion

- faire fonctionner les systèmes de vide plus intensément (et plus longtemps)

En éliminant l'eau mécaniquement (ce qui est généralement moins coûteux que l'élimination thermique), vous réduisez la charge énergétique en aval.

Ce qui s'améliore :

- kWh/tonne inférieur pour l'extrusion

- moins de chocs thermiques et moins de variations de température

- réduction des besoins en chauffage grâce à une matière première densifiée plus chaude

3) Diminution des coûts de main-d'œuvre grâce à une réduction des interventions

De nombreuses chaînes de production de films comptent sur le savoir-faire de l'opérateur pour “ lutter contre la variabilité ”. Une presse à vis réduit la variabilité elle-même.

Là où la main-d'œuvre diminue :

- moins de réglages des alimentateurs et des extrudeuses

- moins d'arrêts pour le nettoyage et le dépannage

- moins de temps consacré à la manipulation de films humides et pelucheux (débouchage manuel, dégagement des ponts, etc.)

4) Meilleure qualité des granulés (prix de vente plus élevé ou accès plus large aux acheteurs)

L'humidité et les composés volatils contribuent de manière significative à :

- bulles dans les granulés

- défauts liés aux odeurs et à la vapeur

- mauvaise finition de surface

- Comportement MFI instable dans le traitement en aval

Un meilleur contrôle de l'humidité peut permettre :

- apparence des granulés plus uniforme

- moins de réclamations/retours clients

- accès à des applications à plus forte valeur ajoutée (en fonction de la matière première et de la conception globale de la ligne)

5) Réduction des rebuts, des temps d'arrêt et du stress lié à la maintenance

L'alimentation humide instable augmente souvent :

- Chargement et changement de fréquence du pack d'écran

- contamination par transfert

- usure des vis, des éléments chauffants et des composants en aval

- “ Temps d’arrêt caché ” dû à des micro-arrêts et des cycles de redémarrage constants

Une alimentation densifiée et stable réduit les contraintes opérationnelles sur l'ensemble de la ligne.

Analyse du retour sur investissement : Comment calculer le retour sur investissement dans une usine de recyclage de films

Un modèle de retour sur investissement simple et pratique comprend quatre éléments mesurables :

- Production supplémentaire (tonnes/an) grâce à une disponibilité accrue et un débit stable

- Économies d'énergie (kWh/tonne ou $/tonne) grâce à une charge de séchage réduite et une extrusion stable

- Économies de main-d'œuvre ($/an) grâce à une intervention réduite et à moins d'arrêts de travail

- Amélioration de la qualité ($/tonne) si les granulés améliorés bénéficient d'un meilleur prix ou d'une plus grande acceptation par les clients

Formule du retour sur investissement (simplifiée)

Bénéfice annuel = (Tonnes supplémentaires × Marge par tonne) + Économies d'énergie + Économies de main-d'œuvre + Amélioration de la qualité

Période de retour sur investissement = Investissement dans le système / Bénéfice annuel

Remarque : La “ marge par tonne ” doit correspondre à votre marge réelle (prix de vente moins les coûts variables), et non au chiffre d'affaires.

Exemple de scénario de retour sur investissement (à titre illustratif)

Pour clarifier les calculs, voici un illustratif Exemple (les chiffres varient selon l'usine et la région) :

Conditions de la plante :

- Ligne de production de films lavés produisant 3 000 à 6 000 tonnes par an

- Les fluctuations d'humidité actuelles provoquent des ralentissements fréquents et des problèmes de qualité.

Hypothèses d'amélioration prudentes après la mise à niveau de la presse à vis :

- +8% Amélioration de la disponibilité et du débit effectifs

- -10% Consommation d'énergie d'extrusion par tonne

- Réduction de 1 heure d'intervention par jour (ou réduction de coût équivalente)

- réduction des rebuts et des retouches

Même en faisant des hypothèses prudentes, le retour sur investissement de nombreuses usines est déterminé par :

- production vendable plus importante (tonnes)

- moins d'arrêts

- coût total d'exploitation par tonne plus faible

Si vous le souhaitez, nous pouvons construire un feuille de retour sur investissement personnalisée en utilisant vos chiffres réels (capacité, tarif du kWh, taux de main-d'œuvre et taux de rebut) afin que l'estimation du retour sur investissement corresponde au marché cible de votre site.

Objectifs de performance clés demandés par les acheteurs

Lorsque les acheteurs de l'UE/du Royaume-Uni et d'Amérique du Nord évaluent les systèmes de presses à vis, ils posent généralement les questions suivantes :

- Consistance d'humidité (pas seulement l'humidité moyenne)

- Stabilité du débit sous film mixte et film imprimé

- Coût des pièces d'usure et intervalles de remplacement

- Facilité de nettoyage et d'entretien

- Compatibilité d'intégration avec les lignes de lavage et d'extrusion existantes

- Fonctionnalités d'automatisation (contrôle de charge, protection contre le couple, logique d'alarme)

Comment le système s'intègre dans une ligne de lavage et de granulation

Un système de presse à vis est plus efficace lorsqu'il est intégré à un flux stable :

- Alimentation stable depuis la ligne de lavage (lavage régulier et déshydratation mécanique en amont)

- Presse à vis pour déshydratation et densification (élimination mécanique de l'eau et compactage)

- Décharge contrôlée (Sortie dense et chaude directement vers le système d'alimentation de l'extrudeuse)

- Extrusion optimisée pour la qualité de la fusion, non contraint de servir de sèche-linge

Dans de nombreuses mises à niveau, la presse à vis devient le “ stabilisateur ” qui permet à l'extrudeuse de fonctionner plus près de sa capacité nominale.

Questions fréquentes (FAQ)

Q1 : La presse à vis peut-elle traiter les films imprimés et les films mixtes ?

Oui. Les films imprimés et les films mixtes contiennent généralement plus de composés volatils et présentent une plus grande variabilité. La presse à vis contribue à stabiliser l'humidité et la densité d'alimentation, ce qui réduit les chocs de traitement en aval.

Q2 : Est-ce que cela remplace un sèche-linge ?

Dans de nombreuses chaînes de production de films, la presse à vis réduit ou simplifie Les besoins en séchage. Son remplacement total du séchage thermique dépend de :

- votre taux d'humidité cible pour l'extrusion

- votre type de matière première et sa contamination

- votre conception de ligne globale

Q3 : Est-ce difficile à utiliser pour les opérateurs ?

Non. La plupart des systèmes sont conçus pour un fonctionnement simple avec :

- contrôle de charge et protection du couple

- effacer les alarmes et les interverrouillages

- production stable réduisant l'intervention manuelle

Q4 : Qu’est-ce qui compte le plus pour le retour sur investissement : la réduction de l’humidité ou la densification ?

Les deux sont importants. La réduction de l'humidité améliore la stabilité de la matière fondue, tandis que la densification améliore l'alimentation et le débit. Le meilleur retour sur investissement est généralement obtenu en combinant les deux.

- Humidité stable + densité d'alimentation stable + moins d'arrêts

Prêt à réduire les coûts et à améliorer la stabilité des granulés ?

Si votre usine traite des films lavés et que vous rencontrez des difficultés :

- extrusion instable

- bulles/vides

- temps d'arrêt dû à l'alimentation humide

- coûts d'exploitation élevés par tonne

Un système de presse à vis pour film plastique est souvent l'un des moyens les plus rapides d'améliorer le retour sur investissement car il stabilise l'étape aval la plus coûteuse : l'extrusion et la granulation.

Contactez-nous En fonction du type de matériau (PEBD/PEBDL/film mixte), de la capacité cible et du taux d'humidité actuel, nous pouvons vous recommander la configuration la plus adaptée et vous aider à estimer le retour sur investissement en tenant compte des coûts locaux d'électricité et de main-d'œuvre.

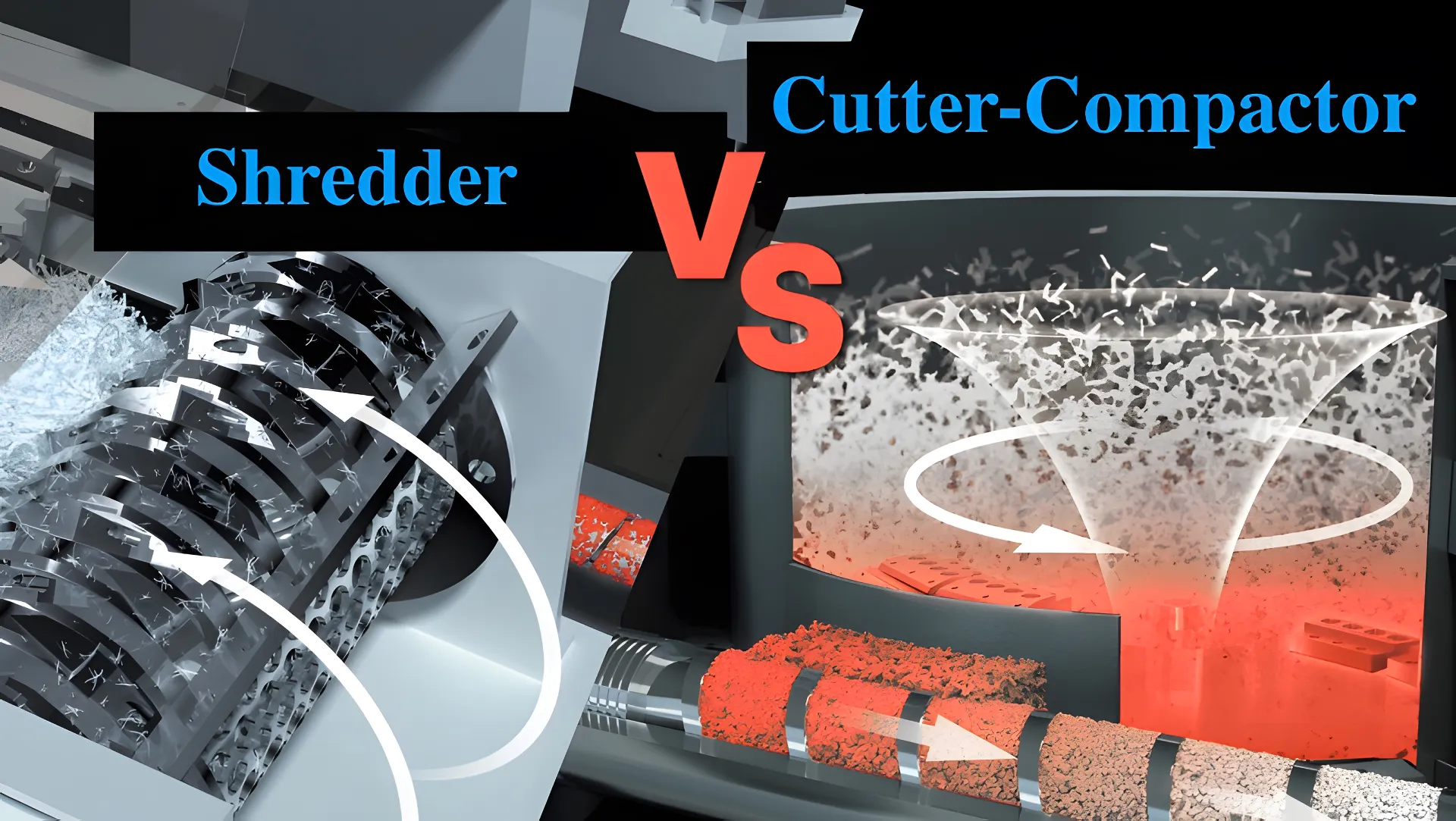

Ce guide destiné aux acheteurs explique quand il ne faut pas utiliser un broyeur de plastique, comment choisir entre un broyeur et un déchiqueteur en fonction de la longueur du matériau, des seuils de capacité réalistes et quelles options “ robustes ” sont souvent inutiles.

Conçu pour les professionnels du recyclage, cet article vous aide à éviter les erreurs coûteuses et à choisir la solution de réduction de taille adaptée à votre ligne de recyclage.