Décrypter la puissance du recyclage du plastique : comment fonctionne un granulateur de plastique

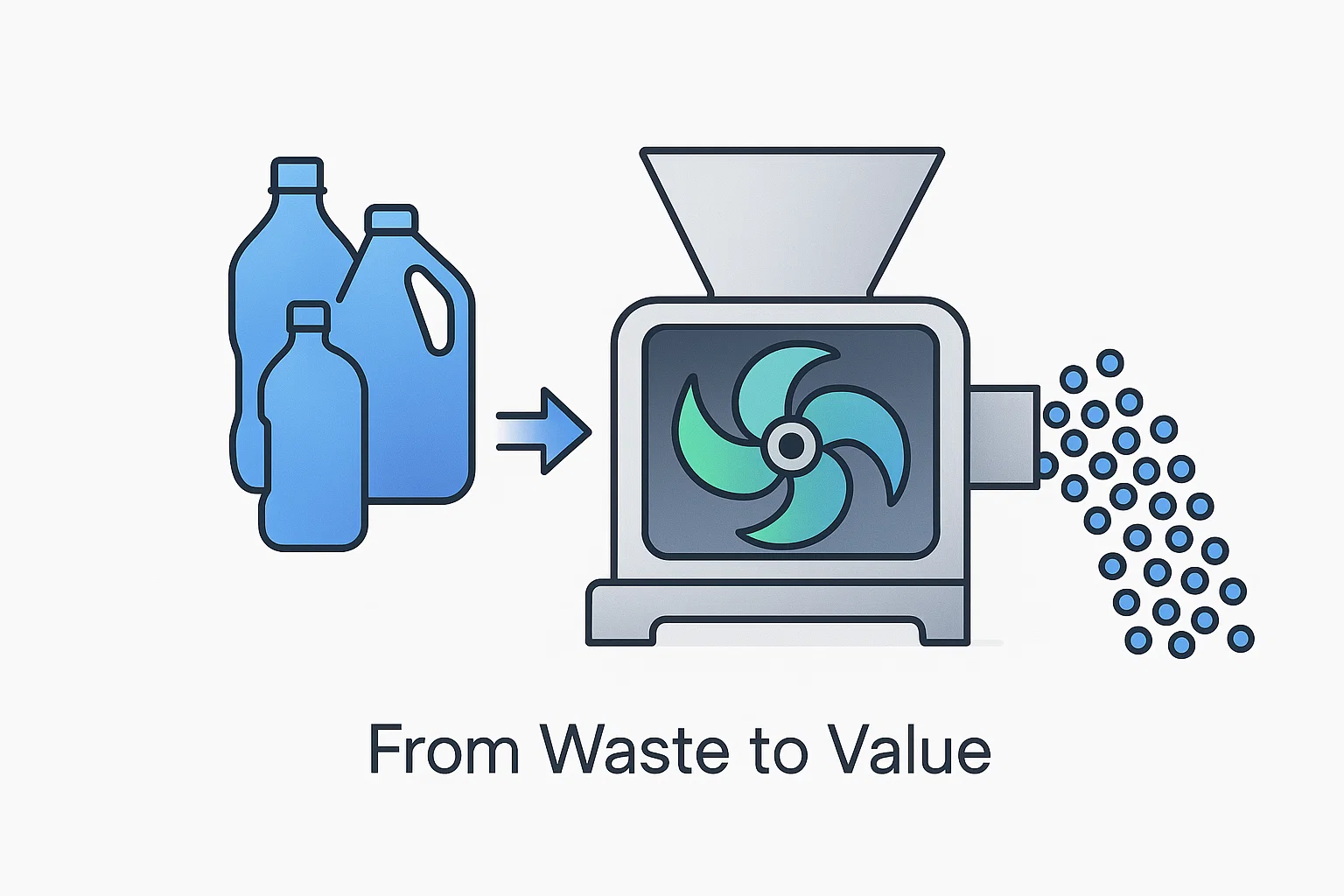

Dans le monde du recyclage industriel du plastique, l'efficacité et la précision sont primordiales. Au cœur de nombreuses opérations de recyclage réussies se trouve une machine robuste et fiable : le granulateur de plastiquePour les entreprises qui cherchent à optimiser leur gestion des déchets plastiques et à transformer les rebuts en ressources précieuses, comprendre le fonctionnement interne de cet équipement essentiel est la première étape.

Chez Energycle, nous sommes spécialisés dans la fourniture de machines de recyclage du plastique haut de gamme et nous avons à cœur de transmettre nos connaissances à nos clients. Ce guide complet vous expliquera précisément le fonctionnement d'un granulateur de plastique, ses principaux composants et comment il peut révolutionner votre processus de recyclage.

Le rôle fondamental d'un granulateur de plastique

Un granulateur de plastique est une machine puissante conçue pour la réduction de la taille des particules. Sa fonction principale est de décomposer les gros morceaux de plastique (produits rejetés, carottes, canaux d'écoulement et autres déchets industriels) en petites particules uniformes appelées « rebroyés » ou « paillettes ». Ce processus est crucial pour plusieurs raisons :

- Facilité de manipulation et de transport : Les particules plus petites et uniformes sont beaucoup plus faciles à stocker et à transporter que les déchets plastiques volumineux.

- Préparation pour le traitement ultérieur : Le rebroyé produit par un granulateur est prêt à être fondu et reformé en nouveaux produits plastiques, une étape clé de l'économie circulaire.

- Augmentation de la valeur matérielle : En transformant les déchets plastiques de faible valeur en une matière première réutilisable, un granulateur ajoute une valeur significative à votre flux de déchets.

Un aperçu : les principaux composants d'un granulateur de plastique

Bien que les conceptions puissent varier, la plupart des granulateurs de plastique sont constitués de plusieurs composants de base fonctionnant à l'unisson pour obtenir une réduction de taille efficace.

- La trémie : Il s'agit du point d'entrée des déchets plastiques. Les trémies sont conçues pour un chargement sûr et facile de divers types de matières plastiques.

- La chambre de coupe : C'est ici que la magie opère. La chambre de coupe abrite le rotor et les couteaux qui déchiquettent le plastique.

- Le rotor : Au centre de la chambre de coupe se trouve un rotor à grande vitesse. La conception du rotor est un facteur déterminant pour les performances du granulateur et son adéquation à différentes applications.

- Couteaux rotatifs et fixes : Plusieurs couteaux rotatifs sont montés sur le rotor et fonctionnent en conjonction avec des couteaux fixes fixés au carter de la chambre. L'espacement précis entre ces couteaux crée un effet de cisaillement qui coupe efficacement le plastique.

- L'écran : Sous la chambre de coupe se trouve un tamis doté de trous de taille précise. Ce tamis détermine la taille finale des particules granulées. Le matériau reste dans la chambre de coupe jusqu'à ce qu'il soit suffisamment petit pour passer à travers le tamis.

- Le système d'entraînement : Un moteur puissant entraîne le rotor. La puissance du moteur est un indicateur clé de la puissance de traitement du granulateur et de sa capacité à traiter des matériaux plus résistants.

- Le système de collecte : Une fois le plastique granulé à la taille souhaitée, il est déchargé de la machine, généralement dans un bac de collecte ou un système de transport pneumatique pour être transporté vers l'étape suivante du processus de recyclage.

Le processus de granulation : un flux de travail étape par étape

Pour visualiser comment ces composants fonctionnent ensemble, décomposons le processus de granulation du plastique en un flux de travail simple :

Flux de travail du granulateur de plastique

| Étape | Action | Description |

| 1. Alimentation | Les déchets plastiques sont introduits dans la trémie. | Cela peut être réalisé manuellement ou via un système de convoyeur pour un fonctionnement continu. |

| 2. Découpe | Le rotor et les couteaux à grande vitesse commencent à couper et à cisailler le plastique. | L'interaction entre les couteaux rotatifs et fixes assure une réduction de taille efficace. |

| 3. Dimensionnement | Le plastique reste dans la chambre de coupe jusqu'à ce qu'il soit suffisamment petit pour passer à travers le tamis. | La taille de l'écran est choisie en fonction de la taille des particules de sortie souhaitée pour l'application spécifique. |

| 4. Décharge | Le plastique granulé, désormais de taille uniforme, est évacué de la machine. | Le bois broyé est récupéré pour être transformé ultérieurement ou vendu. |

Ce cycle continu garantit une production constante et fiable de plastique rebroyé de haute qualité. Pour découvrir les différents types de granulateurs compatibles avec ce procédé, consultez notre Page des granulateurs de plastique.

Performance et efficacité : ce qu'il faut rechercher

Lorsqu'on envisage une granulateur de plastique pour votre établissement, plusieurs indicateurs de performance sont cruciaux :

- Débit : Il s'agit de la quantité de matière qu'un granulateur peut traiter dans un laps de temps donné (par exemple, kg/heure ou lb/heure).

- Qualité des granulés : Un granulateur de haute qualité produira des particules uniformes avec un minimum de poussière ou de fines.

- Consommation d'énergie : Les granulateurs modernes sont conçus pour une efficacité énergétique, réduisant ainsi les coûts d'exploitation.

- Facilité d'entretien : Recherchez des fonctionnalités qui permettent un accès facile à la chambre de coupe pour les changements de couteaux et le nettoyage.

Questions fréquemment posées (FAQ)

Nous comprenons qu'investir dans des machines industrielles soulève de nombreuses questions. Voici quelques-unes des questions les plus fréquentes que nous recevons de nos clients :

1. Quels types de plastiques un granulateur peut-il traiter ?

Nos granulateurs de plastique sont conçus pour traiter une grande variété de thermoplastiques, notamment :

- Polyéthylène (PE) – PEHD, PEBD, PEBDL

- Polypropylène (PP)

- Chlorure de polyvinyle (PVC)

- Polyéthylène téréphtalate (PET)

- Polystyrène (PS)

- Acrylonitrile butadiène styrène (ABS)1

- Et de nombreux autres plastiques de qualité technique.

L'adéquation d'un granulateur spécifique dépendra de la dureté, de l'épaisseur et de la forme du matériau.

2. Quelle est la différence entre un granulateur et un broyeur ?

Bien que tous deux soient utilisés pour la réduction de taille, leur fonctionnement est différent. Un broyeur utilise un couple élevé et une faible vitesse pour broyer les gros objets encombrants en morceaux plus petits et irréguliers. granulateur de plastique, quant à lui, utilise une vitesse élevée et une action de coupe pour produire des particules plus petites et uniformes. Un broyeur est souvent utilisé pour le prétraitement avant que le matériau ne soit introduit dans un granulateur pour le calibrage final.

3. Comment choisir la taille de granulateur adaptée à mes besoins ?

La taille appropriée du granulateur dépend de plusieurs facteurs :

- Le type et le volume de vos déchets plastiques.

- Le débit requis pour suivre votre production.

- La taille finale des particules souhaitée.

- L'espace disponible dans votre établissement.

Notre équipe chez Energycle peut vous aider à évaluer vos besoins spécifiques et à recommander le granulateur parfait pour votre application.

4. Quelles sont les exigences d’entretien d’un granulateur de plastique ?

Un entretien régulier est essentiel pour garantir la longévité et les performances optimales de votre granulateur. Il comprend généralement :

- Vérification et rotation ou remplacement régulier des couteaux.

- Nettoyage de l'écran pour garantir une taille de particules constante.

- Lubrification des roulements et autres pièces mobiles.

- Inspection de la courroie d'entraînement pour vérifier la tension et l'usure.

Nous fournissons des directives de maintenance complètes et une assistance pour toutes nos machines.

5. Le plastique granulé peut-il être réutilisé dans ma propre production ?

Absolument ! C'est l'un des principaux avantages d'un granulateur de plastique. Le matériau rebroyé uniforme et de haute qualité produit peut souvent être mélangé à de la matière vierge et réintroduit dans votre processus de fabrication, ce qui permet de réaliser d'importantes économies et de garantir une exploitation plus durable.

Investir dans un granulateur de plastique depuis Énergiecle C'est un investissement dans l'efficacité, la rentabilité et la pérennité de votre entreprise. En comprenant le fonctionnement de cette puissante machine, vous pourrez prendre une décision éclairée qui profitera à vos activités pendant de nombreuses années. Pour toute question ou pour discuter de vos besoins spécifiques en matière de recyclage, n'hésitez pas à contacter notre équipe d'experts dès aujourd'hui.