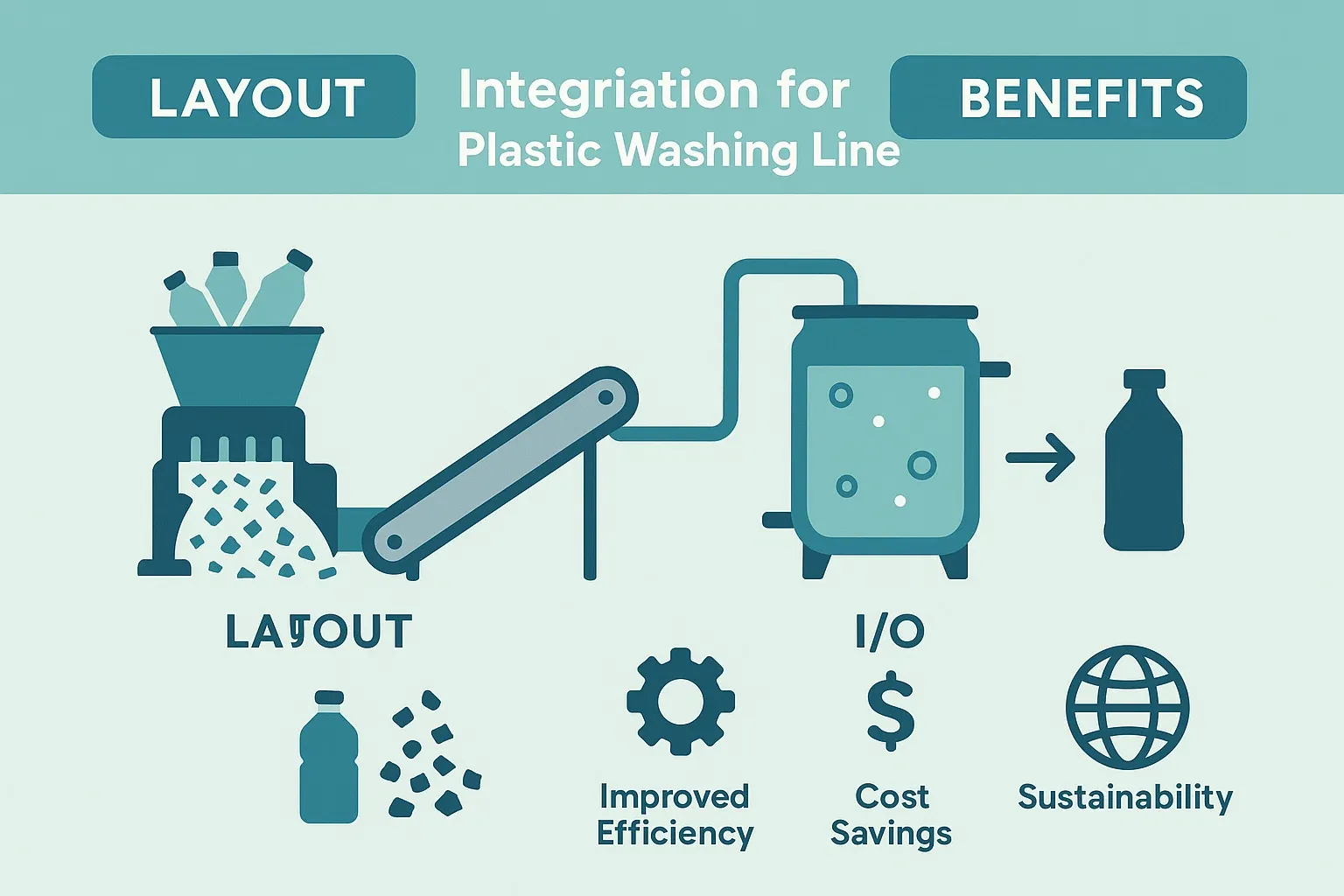

Integrálva egy Műanyag aprító meglévő mosóvezetékbe: Elrendezési és I/O szempontok

Amikor a hatékonyság optimalizálására törekszünk műanyag mosókötélEgy műanyag aprító integrálása elengedhetetlen lépés a zökkenőmentes működés biztosításához és a termelés maximalizálásához. Akár fogyasztás utáni, akár ipari utáni műanyag hulladékkal dolgozik, egy aprító hozzáadása egy meglévő mosósorhoz jelentősen javíthatja az anyagok feldolgozását, csökkentheti a költségeket és növelheti az általános termelékenységet. Ez a cikk végigvezeti Önt a műanyag aprító mosósorba való integrálásának legfontosabb szempontjain, kitérve az elrendezésre, az I/O (bemenet/kimenet) szempontokra, és arra, hogyan biztosíthatja, hogy a beállítás hatékonyan megfeleljen az Ön igényeinek.

A műanyag aprító szerepének megértése

Mielőtt belemerülnénk az integráció technikai részleteibe, fontos megérteni, hogy egy műanyag aprító hogyan járul hozzá a mosóvonalhoz. A műanyag aprítókat a műanyaghulladék méretének csökkentésére használják, megkönnyítve a feldolgozást, tisztítást és újrahasznosítást. Ez különösen fontos nagy műanyag tárgyak, például tartályok, palackok és fóliák esetében, amelyek jelentős méretcsökkentést igényelnek a későbbi mosáshoz, válogatáshoz vagy pelletizáláshoz.

Egy jól integrált aprító nemcsak az anyagmozgatást javítja, hanem biztosítja a mosósor további folyamatainak zökkenőmentes működését is. A műanyag egyenletes méretűre aprításával a mosási folyamat hatékonyabbá válik, ami jobb tisztítási eredményekhez és jobb minőségű végtermékekhez vezet.

Az integráció főbb elrendezési szempontjai

Egy aprítógép meglévő mosósorba való integrálása gondos elrendezéstervezést igényel a szűk keresztmetszetek elkerülése és a zökkenőmentes anyagáramlás biztosítása érdekében. Az elrendezésnek a helyhatékonyság maximalizálására kell összpontosítania, miközben minimalizálja a meglévő mosási folyamat zavarait.

- 1. Aprító elhelyezése

Az aprítógép elhelyezésekor ügyeljen arra, hogy az anyagbemenet után, de a mosótartályok vagy mosókamrák előtt legyen elhelyezve. Ez lehetővé teszi a műanyag méretének hatékony csökkentését a mosórendszerbe való belépés előtt. Az aprítógépet stabil felületre kell helyezni, és könnyen hozzáférhetőnek kell lennie karbantartás és anyagadagolás beállítása céljából. - 2. Szállítószalag-rendszerek

A szállítószalag-rendszerek kulcsfontosságúak az aprítógépből a mosótartályokba történő zökkenőmentes anyagáramlás biztosításában. Jó gyakorlat olyan szállítószalag-rendszer telepítése, amely képes kezelni az aprított anyag méretét. Ez segít az anyag közvetlen mosóegységbe juttatásában, csökkentve a kézi munkaerő szükségességét és minimalizálva a szennyeződés kockázatát. Ügyeljen arra, hogy olyan szállítószalagokat válasszon, amelyek elég tartósak ahhoz, hogy elbírják az aprított műanyagok okozta megnövekedett terhelést és kopást. - 3. Biztonsági és karbantartási hely

Győződjön meg róla, hogy az aprítógép körül elegendő hely van biztonsági okokból és a könnyű karbantartás érdekében. Ez magában foglalja a kezelők számára elegendő helyet a gép biztonságos felügyeletéhez működés közben, valamint a rendszeres ellenőrzések vagy javítások elvégzéséhez. A megfelelő szellőzés és porelszívó rendszerek szintén fontos szempontok, mivel az aprítógépek törmeléket és port termelhetnek, amelyeket biztonságosan fel kell fogni.

I/O szempontok: Megfelelő adat- és anyagáramlás biztosítása

Egy műanyag aprító integrálása a bemeneti/kimeneti (I/O) rendszerek részletes elemzését igényli a zökkenőmentes kommunikáció és vezérlés biztosítása érdekében. A cél az, hogy az aprító hatékonyan tudjon együttműködni a mosósor meglévő alkatrészeivel, beleértve a szállítószalagot, a válogatórendszereket és a mosóberendezéseket.

- 1. Elektromos be-/kimenet

Az aprítógép elektromos bemeneteinek kompatibilisnek kell lenniük a mosóvezeték vezérlőrendszerével. Ez magában foglalja annak biztosítását, hogy az elektromos vezetékek és a vezérlőpanelek megfelelően integrálva legyenek a rendszerbe. Az aprítógépet érzékelőkkel és biztonsági kapcsolókkal kell felszerelni, amelyek kommunikálnak a teljes rendszerrel a meghibásodások vagy biztonsági veszélyek megelőzése érdekében. A megfelelő integráció lehetővé teszi a kezelők számára, hogy távolról figyeljék és állítsák be az aprítógép teljesítményét, biztosítva a mosóvezeték hatékonyságát. - 2. Anyagáramlási I/O

Az anyagáramlás oldalán a be-/kimeneti rendszereknek megbízható kommunikációs rendszert kell tartalmazniuk az aprító és a további folyamatok között. Az aprítónak képesnek kell lennie arra, hogy egyenletes anyagmennyiséget biztosítson a szállítószalagnak, és a szállítószalagnak képesnek kell lennie az aprító változó bemenetének kezelésére. Ehhez meg kell érteni az anyagjellemzőket, beleértve a sűrűséget és a nedvességtartalmat, amelyek befolyásolhatják az anyagáramlást. - 3. Adatmonitorozás és -integráció

A modern aprítógépek gyakran beépített adatfelügyeleti rendszerekkel rendelkeznek, amelyek integrálhatók egy központi vezérlőplatformba. Ezek a rendszerek olyan teljesítménymutatókat tudnak figyelni, mint az aprítási hatékonyság, az energiafogyasztás és a gép kopási sebessége. Az adatok mosósor rendszerébe való integrálásával javítható a működési hatékonyság, előre jelezhetők a karbantartási igények, és biztosítható az állandó minőség a folyamat során.

Teljesítménybeli szempontok

Bár egy műanyag aprító integrálása egy meglévő mosósorba hatékony lépés, kulcsfontosságú annak biztosítása, hogy az aprító képes legyen megfelelni a termelési célok igényeinek.

- 1. Aprító kapacitása

Az aprítógép kapacitását a mosóvezeték kapacitásához kell igazítani. Ha az aprítógép áteresztőképessége túl nagy, az anyag túlcsordulásához vagy eltömődésekhez vezethet a mosóvezetékben. Másrészt, ha az aprítógép áteresztőképessége túl alacsony, az szűk keresztmetszeteket eredményezhet, ami csökkenti az összhatékonyságot. Alapvető fontosságú olyan aprítógép kiválasztása, amely megfelel a szükséges termelési mennyiségnek, miközben biztosítja a teljes mosórendszer zökkenőmentes működését. - 2. Karbantartás és leállás

Egy másik teljesítménybeli szempont az állásidőre és a karbantartásra gyakorolt hatás. Új berendezések integrálásakor mindig ügyeljen arra, hogy az aprítógép könnyen hozzáférhető legyen javítások és karbantartás céljából. A tervezett állásidőket figyelembe kell venni a gép tisztítása és szervizelése érdekében, biztosítva az optimális működést és megelőzve a mosósor zavarait. - 3. Anyagkompatibilitás

Az aprítógépnek képesnek kell lennie a mosókötél által kezelt műanyagok feldolgozására. Ügyeljen arra, hogy olyan aprítógépet válasszon, amelynek állítható beállításai vannak a különböző műanyagtípusokhoz és méretekhez. Az aprítási folyamatnak egyenletes anyagméreteket kell eredményeznie, amelyek optimálisak a mosáshoz és a további feldolgozáshoz.

A műanyag aprító mosóvezetékbe integrálásának előnyei

- Megnövelt hatékonyság: Az aprítógép biztosítja a műanyagok gyorsabb és hatékonyabb feldolgozását, csökkentve a mosási időt.

- Javított minőség: A műanyag egyenletes méretűre aprításával a mosási folyamat hatékonyabbá válik, ami jobb tisztítási eredményekhez vezet.

- Költségmegtakarítás: A műanyaghulladék aprítása csökkenti az anyagmennyiséget, ami segíthet csökkenteni az ártalmatlanítási költségeket és javítani az anyagok újrahasznosítását.

- Fokozott rugalmasság: Az aprítógépek a műanyagok típusainak és méreteinek széles skáláját képesek kezelni, így a mosósor jobban alkalmazkodik a különböző feldolgozási igényekhez.

Következtetés

Egy műanyag aprító integrálása egy meglévő mosósorba hatékony módja az anyagfeldolgozás fokozásának, a működési hatékonyság növelésének és a jobb minőségű újrahasznosított termékek biztosításának. Az elrendezés, az I/O integráció és a teljesítménykövetelmények gondos mérlegelésével az ipari berendezések beszerzői, mérnökei és műszaki személyzete optimalizálhatja mosósorait a maximális termelékenység érdekében. Az aprító mosósorba való megfelelő integrálása segít fenntartani az anyagok zökkenőmentes áramlását és minimalizálja az állásidőt, ami végső soron hatékonyabb és költséghatékonyabb újrahasznosítási folyamatot eredményez.