Nel panorama manifatturiero odierno, l'economia circolare non è più un concetto di nicchia, ma un imperativo commerciale. Trasformare i rifiuti industriali in materie prime riutilizzabili e di alta qualità è fondamentale per la sostenibilità, la conformità normativa e il vantaggio economico. Tuttavia, il processo alla base di questa trasformazione può spesso sembrare una scatola nera. Cosa succede realmente all'interno di un'azienda industriale? macchina per il riciclaggio dei rifiuti?

Per produttori, gestori di impianti di riciclaggio e acquirenti di attrezzature, comprendere questo processo è fondamentale per prendere decisioni di investimento consapevoli. Una linea di riciclaggio non è un singolo componente, ma un sistema sofisticato e integrato in cui ogni fase è fondamentale per il successo della successiva.

A Macchina Energycle, siamo specializzati nella progettazione e costruzione di questi sistemi robusti. Con anni di esperienza pratica, abbiamo visto in prima persona come una linea di riciclaggio ben ottimizzata possa generare un valore significativo dai flussi di rifiuti. Questa guida svelerà il concetto di processo di riciclaggio industriale, analizzandolo passo dopo passo per fornire la chiarezza e la comprensione tecnica di cui i professionisti del settore hanno bisogno.

Il concetto fondamentale: da rifiuto contaminato a materia prima preziosa

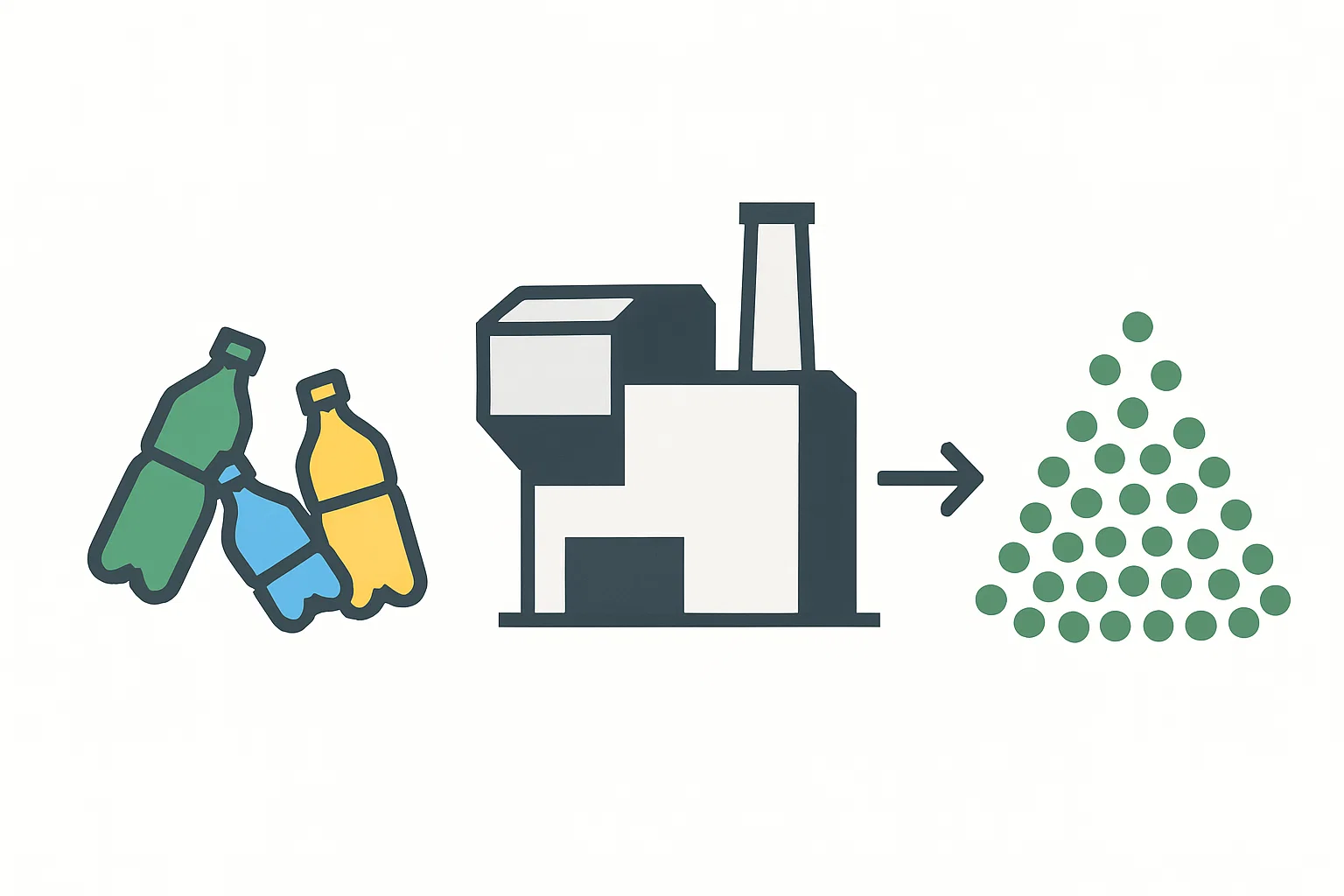

L'obiettivo primario di qualsiasi macchina per il riciclaggio dei rifiuti Il nostro sistema consiste nel convertire un flusso eterogeneo, spesso contaminato, di rifiuti post-industriali o post-consumo in una merce pulita, uniforme e preziosa. Questa merce, tipicamente sotto forma di pellet o scaglie di alta qualità, può quindi essere reimmessa nel ciclo produttivo, riducendo la dipendenza da materiali vergini.

Il percorso da rifiuto a risorsa prevede in genere cinque fasi chiave:

- Ordinamento e separazione

- Riduzione delle dimensioni (triturazione e frantumazione)

- Purificazione (lavaggio e pulizia)

- Essiccazione e disidratazione

- Trasformazione finale (fusione e pellettizzazione)

Scopriamo cosa accade in ciascuna di queste fasi critiche del riciclaggio.

Fase 1: Il primo passo cruciale: smistamento e separazione

La qualità del prodotto riciclato finale viene determinata fin dall'inizio del processo. Una selezione efficace è imprescindibile, poiché la contaminazione rappresenta la principale minaccia alla produzione di materiale riciclato di alto valore. L'obiettivo è isolare il materiale di destinazione (ad esempio, bottiglie in PET, fusti in HDPE, film in PP) da tutti gli altri materiali, come diversi tipi di plastica, metalli, carta e rifiuti organici.

Ordinamento manuale

Anche negli impianti più avanzati, la selezione manuale gioca spesso un ruolo importante. Gli operatori su una linea di selezione identificano e rimuovono visivamente contaminanti di grandi dimensioni, tipi di materiali non corretti e oggetti che potrebbero danneggiare i macchinari a valle. Sebbene richieda molto lavoro, fornisce un livello cruciale di controllo qualità che a volte i sistemi automatizzati possono non riuscire a gestire.

Tecnologia di selezione automatizzata dei rifiuti

Per applicazioni industriali ad alto volume, l'automazione è fondamentale. Le moderne linee di riciclaggio impiegano una gamma di sofisticati tecnologia di selezione dei rifiuti:

- Separatori balistici: Queste macchine utilizzano delle palette per separare i materiali in base alle loro proprietà fisiche, separando efficacemente i materiali 2D (pellicole, carta) dai materiali 3D (contenitori, bottiglie).

- Separatori magnetici: Per estrarre i metalli ferrosi (acciaio, ferro) dal flusso dei rifiuti si utilizzano potenti magneti a nastro trasportatore o tamburi magnetici.

- Separatori a correnti parassite: Vengono utilizzati per espellere metalli non ferrosi come lattine e fogli di alluminio. Un rotore magnetico rotante ad alta velocità induce una "corrente parassita" nel metallo, che crea una forza repulsiva che lo espelle dal nastro trasportatore.

- Spettroscopia nel vicino infrarosso (NIR): Questa è l'apice della tecnologia di selezione della plastica. Quando i materiali passano sotto i sensori NIR, la luce viene proiettata su di essi. Ogni tipo di polimero riflette la luce in modo unico, creando una "impronta digitale". Il sensore identifica il materiale e utilizza getti d'aria mirati con precisione per soffiarlo sul nastro trasportatore corretto, ottenendo una separazione estremamente accurata di plastiche come PET, HDPE e PP.

Una fase di smistamento ben progettata, che combina elementi manuali e automatizzati, è la base su cui si basa l'intero processo. processo di macchina per il riciclaggio della plastica è costruito.

Fase 2: Riduzione delle dimensioni – Triturazione e frantumazione

Una volta selezionato, il materiale deve essere ridotto a dimensioni più piccole e uniformi. Questo serve a diversi scopi: rende il materiale più facile da maneggiare e trasportare, libera lo sporco e i contaminanti intrappolati e aumenta la superficie per un processo di lavaggio più efficace.

Il ruolo del trituratore industriale

Per materiali voluminosi o resistenti come scarti di plastica, fusti o film in balle, la riduzione dimensionale primaria viene effettuata tramite un trituratore industriale. Come funziona un trituratore di plastica? In genere, utilizza uno o due alberi a rotazione lenta dotati di lame da taglio ad alta resistenza. Questo funzionamento a bassa velocità e coppia elevata consente di lacerare e tagliare con potenza materiali densi senza generare calore eccessivo o polveri sottili. La dimensione del materiale in uscita è controllata da un setaccio installato sotto la camera di taglio.

Granulatori e frantoi

Dopo la triturazione iniziale, o come fase primaria per oggetti meno ingombranti come le bottiglie, viene utilizzato un granulatore (o frantoio). I granulatori operano a una velocità molto più elevata rispetto ai trituratori. Un rotore aperto con lame angolate taglia il materiale contro lame fisse, sminuzzandolo rapidamente in piccole scaglie uniformi o "rimacinato".

La scelta della giusta attrezzatura per la riduzione delle dimensioni è fondamentale. Un trituratore o un granulatore di dimensioni inadeguate può rappresentare un ostacolo significativo. Il team di Macchina Energycle aiuta i clienti a selezionare i macchinari più adatti in base al tipo specifico di rifiuti, al volume e alla produttività desiderata, garantendo il perfetto funzionamento dell'intera linea.

Fase 3: Il processo di purificazione – Lavaggio e pulizia

È qui che inizia la vera trasformazione. Il materiale triturato e granulato è ancora ricoperto di contaminanti come sporco, sabbia, residui di cibo, colle di etichette e oli. importanza del lavaggio dei rifiuti nel riciclaggio Non può essere sopravvalutato: è questa fase che eleva la qualità e il valore del materiale.

Una linea di lavaggio completa è un sistema in più fasi progettato per utilizzare attrito, densità e temperatura per ottenere la purezza.

- Lavatrice/lavasciuga ad alto attrito: I fiocchi di plastica vengono introdotti in una macchina ad alta velocità, dove pale o viti li strofinano tra loro e contro le superfici della macchina in presenza di acqua. Questa intensa azione meccanica rimuove efficacemente lo sporco ostinato e le etichette di carta.

- Serbatoi di galleggiamento-affondamento: Si tratta di un ingegnoso utilizzo della fisica per separare i materiali in base alla densità. I fiocchi di plastica mista vengono immersi in una grande vasca d'acqua. Le plastiche più pesanti come il PET (polietilene tereftalato) affondano, mentre le poliolefine più leggere come il PE (polietilene) e il PP (polipropilene) galleggiano. Questo è un modo altamente efficace ed efficiente dal punto di vista energetico per separare diversi tipi di polimeri.

- Sistemi di lavaggio a caldo: Per materiali con forte contaminazione da oli, grassi o colle ostinate, è necessario un lavaggio a caldo. Le scaglie vengono lavate in acqua calda (tipicamente 60-85 °C) con l'aggiunta di una soluzione di soda caustica o detergente. Questo saponifica i grassi e scioglie le colle, garantendo un prodotto finale incontaminato.

Una fase di lavaggio efficace è essenziale per qualsiasi operazione di riciclaggio seria. Per approfondire questa fase critica, esplora la nostra completa sistemi di lavaggio a riciclo, progettati per la massima efficienza e potenza pulente.

Fase 4: Rimozione dell'umidità – Disidratazione e asciugatura

Dopo l'intenso processo di lavaggio, i fiocchi di plastica vengono saturati d'acqua. Questa umidità deve essere eliminata prima della fase di fusione finale, poiché qualsiasi residuo d'acqua può degradare il polimero e creare imperfezioni nel prodotto finale.

IL processo di disidratazione nel riciclaggio della plastica è solitamente un processo in due fasi:

- Disidratazione meccanica: I fiocchi umidi vengono prima inviati a un essiccatore centrifugo o a una pressa a vite. Queste macchine sfruttano la forza meccanica per spremere la maggior parte dell'acqua in eccesso, riducendo in genere il contenuto di umidità da oltre 301 TP3T a meno di 5-101 TP3T. Questo è un primo passaggio ad alta efficienza energetica.

- Essiccazione termica: Per rimuovere l'umidità superficiale residua, i fiocchi vengono fatti passare attraverso un sistema di essiccazione termica. Questo di solito prevede il trasporto dei fiocchi attraverso un flusso di aria calda in una serie di tubi in acciaio inossidabile. Il sistema è accuratamente calibrato per ridurre il contenuto di umidità al livello richiesto (spesso inferiore a 1%) senza surriscaldare o fondere la plastica. Macchina Energycle I sistemi di essiccazione sono progettati per questo controllo preciso della temperatura.

Fase 5: La trasformazione finale – Fusione e pellettizzazione

Questa è la fase finale, in cui i fiocchi puliti e asciutti vengono riconvertiti in una materia prima uniforme e facilmente lavorabile. Ciò si ottiene utilizzando un macchina per la pellettizzazione di plastica riciclata, che è essenzialmente un estrusore specializzato.

Il processo di estrusione

I fiocchi puliti vengono introdotti nella tramoggia di un estrusore. Una grande vite rotante trasporta i fiocchi lungo un cilindro riscaldato. La combinazione del calore del cilindro e dell'attrito di taglio dovuto al movimento della vite fonde la plastica in un polimero fuso omogeneo. Durante questo processo, è possibile aggiungere additivi come coloranti, stabilizzanti UV o coadiuvanti tecnologici. La plastica fusa viene quindi forzata attraverso un filtro a maglie scure (melt filter) per rimuovere eventuali contaminanti minuti, come particelle metalliche o carbonizzate.

Sistemi di pellettizzazione

Una volta che il polimero fuso esce dalla testa dell'estrusore, deve essere tagliato in pellet. I due metodi più comuni sono:

- Pellettizzazione a filamenti: La plastica fusa viene estrusa in lunghi fili, simili a spaghetti, che vengono raffreddati in un bagno d'acqua prima di essere immessi in una pellettizzatrice che li taglia in piccoli cilindri.

- Pellettizzazione subacquea: La testa della filiera è immersa in una camera piena d'acqua. Quando la plastica fusa esce dalla filiera, una testa di taglio rotante la taglia immediatamente in piccole palline sferiche, che vengono immediatamente raffreddate e solidificate dall'acqua. Questo metodo produce palline più uniformi ed è spesso preferito per applicazioni ad alto volume e alta qualità.

I pellet risultanti sono il prodotto finale: una materia prima riciclata di alta qualità, pronta per essere venduta o utilizzata nella produzione di nuovi prodotti, chiudendo così il ciclo.

Riunendo tutto: il vantaggio della macchina Energycle

Comprensione quali sono le fasi del riciclaggio rivela che un'operazione di successo dipende da più di singole macchine. Richiede un sistema perfettamente integrato in cui ogni componente è perfettamente abbinato agli altri. vantaggi di una linea di riciclaggio completa progettati da un unico fornitore esperto includono produttività ottimizzata, consumo energetico ridotto, qualità di output costante e un unico punto di responsabilità per assistenza e supporto.

A Macchina Energycle, non vendiamo solo attrezzature; forniamo servizi end-to-end Soluzioni per il riciclaggio delle macchine EnergycleCollaboriamo a stretto contatto con i nostri clienti per comprendere le loro specifiche esigenze in termini di materie prime e qualità, progettando linee personalizzate che offrano prestazioni, affidabilità e un forte ritorno sull'investimento. La nostra competenza garantisce che non si tratti semplicemente di acquistare un macchina per il riciclaggio dei rifiuti, ma investendo in un futuro redditizio e sostenibile per la tua attività.

Domande frequenti (FAQ)

1. Quali tipi di rifiuti possono trattare queste macchine?

Le linee di riciclaggio industriale possono essere configurate per processare un'ampia gamma di materiali. Per quanto riguarda la plastica, questo include plastiche rigide come fusti e casse in HDPE, bottiglie in PET e componenti post-industriali in PP o PS. Possono anche essere progettate specificamente per plastiche morbide come film in LDPE/LLDPE provenienti da fonti commerciali o agricole. Ogni linea è ottimizzata per le caratteristiche specifiche del materiale.

2. Quanto spazio è necessario per una linea completa di riciclaggio dei rifiuti?

L'ingombro varia significativamente in base alla capacità e alla complessità della linea. Una linea semplice a bassa capacità potrebbe occupare poche centinaia di metri quadrati, mentre un sistema completamente automatizzato ad alto volume con smistamento e lavaggio estesi può richiedere diverse migliaia di metri quadrati. Una parte fondamentale del servizio offerto da Macchina Energycle fornisce progetti di layout per ottimizzare la linea in base allo spazio disponibile.

3. Qual è il fattore più critico per produrre materiale riciclato di alta qualità?

Sebbene ogni fase sia importante, i fattori più critici sono la selezione iniziale e l'accuratezza della fase di lavaggio. Non è possibile produrre materiale di alta qualità da una materia prima contaminata. Rimuovere i contaminanti (altre plastiche, metalli, carta, sporco e colle) il più presto ed efficacemente possibile è la chiave per ottenere un prodotto finale di valore.

4. In che modo Energycle Machine garantisce l'affidabilità delle sue apparecchiature?

Costruiamo le nostre macchine utilizzando componenti di alta qualità, robusti telai in acciaio e materiali resistenti all'usura per tutte le parti a contatto. I nostri progetti si basano su anni di esperienza sul campo, concentrandosi sulla facilità di manutenzione e sulla stabilità operativa. Inoltre, forniamo un supporto tecnico completo, formazione degli operatori e servizi di ricambi per garantire la massima operatività e una lunga durata del vostro investimento.

Conclusione: collaborare per un futuro sostenibile

UN macchina per il riciclaggio dei rifiuti è molto più di una semplice attrezzatura; è un sistema sofisticato che incarna i principi dell'economia circolare. Trasformando i rifiuti industriali e post-consumo in risorse preziose, questi sistemi svolgono un ruolo fondamentale nella creazione di un settore manifatturiero più sostenibile ed efficiente.

Scegliere la macchina giusta per il riciclaggio dei rifiuti e, cosa ancora più importante, la scelta del partner giusto è una decisione che avrà un impatto sulle vostre attività per gli anni a venire. Un partner con comprovata esperienza, competenza tecnica e un impegno per la qualità è essenziale.

Se sei pronto a scoprire come un sistema di riciclo industriale possa apportare benefici alla tua attività, contatta oggi stesso gli esperti di Energycle Machine. Siamo qui per aiutarti ad affrontare le complessità del riciclo e a costruire una soluzione che offra risultati concreti.