A. Definição e Função Principal

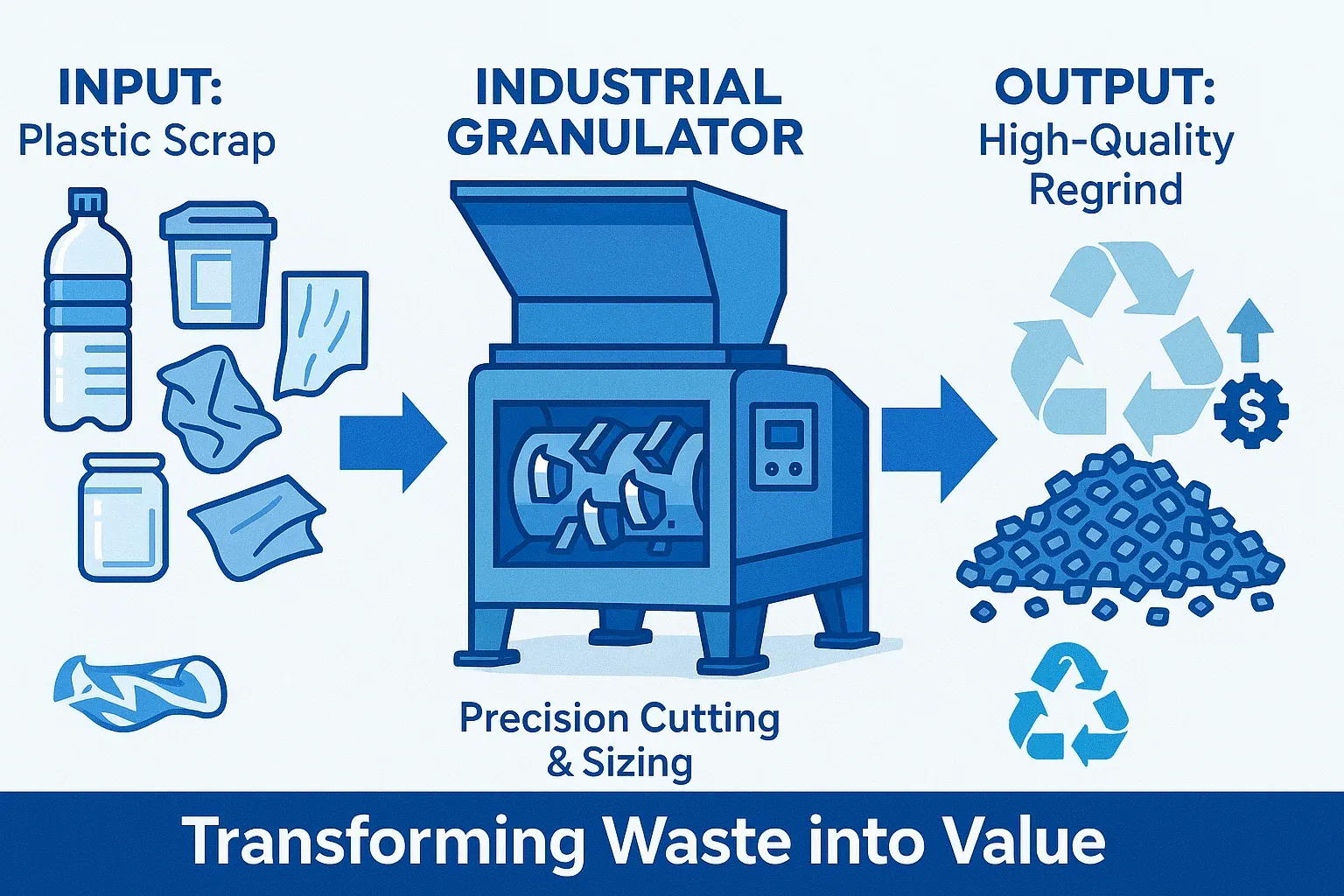

Um granulador industrial, frequentemente chamado de granulador ou moedor de plástico, é uma máquina especializada projetada para reduzir materiais — principalmente plásticos — em partículas pequenas e de tamanho consistente, conhecidas como grânulos, flocos ou remoídos. A principal função de um granulador é produzir um material de saída uniforme e de alta qualidade, adequado para reprocessamento direto, reciclagem ou outras aplicações que exigem características precisas das partículas. Ao contrário dos trituradores que realizam redução grosseira, os granuladores são projetados para precisão e fineza na redução de tamanho, normalmente operando em altas velocidades e baixo torque para cortar e fatiar materiais.

B. Mecanismo de Trabalho

1. Princípio de operação: alta velocidade, baixo torque, corte/fatiamento de precisão

Os granuladores operam com um princípio que contrasta fortemente com o dos trituradores: eles utilizam altas velocidades de rotação com torque relativamente baixo. As velocidades padrão do rotor normalmente variam de 400 a 500 RPM, mas podem chegar a 1460 RPM em alguns modelos. A redução de tamanho é alcançada por meio de uma ação distinta de corte ou fatiamento, frequentemente comparada ao mecanismo de tesouras, onde facas afiadas repetidamente dão pequenas "mordidas" no material. Essa ação de corte de alta velocidade é projetada para produzir partículas uniformes e de corte limpo, em vez da saída rasgada ou triturada característica dos trituradores. A dependência da velocidade em vez da força bruta significa que os granuladores são mais adequados para materiais menos volumosos e resistentes do que aqueles processados por trituradores.

2. Componentes principais

A precisão dos granuladores é derivada do design específico de seus componentes:

- Rotores e Facas: Os granuladores possuem um rotor equipado com múltiplas facas rotativas e afiadas. Essas facas trabalham em estreita tolerância com uma ou mais facas fixas (de leito ou inativas) montadas dentro da câmara de corte. A qualidade e a nitidez dessas facas, frequentemente feitas de aço de alta resistência tratado termicamente, são cruciais para uma granulação eficiente e a qualidade do produto final.

- Câmara de corte: A câmara de corte é projetada para otimizar a ação de corte e facilitar o fluxo do material em direção à peneira. Alguns granuladores especializados, particularmente em aplicações farmacêuticas ou químicas, podem se referir a ela como uma tigela de mistura ou câmara de granulação, e podem incluir impulsores ou picadores para diferentes processos de granulação, como aglomeração. No entanto, para granuladores de plástico, o sistema rotor/faca/peneira é a configuração padrão.

- Telas (essenciais para dimensionamento): Uma peneira perfurada é um componente indispensável de um granulador, posicionada na parte inferior ou periférica da câmara de corte. Os furos precisamente dimensionados nessa peneira (tipicamente variando de 6 mm a 12 mm, ou aproximadamente 1/4 a 3/8 de polegada) determinam o tamanho final das partículas e garantem a uniformidade da saída. O material é continuamente cortado e recortado dentro da câmara até que fique pequeno o suficiente para passar por essas aberturas. A peneira é, portanto, um elemento crítico de controle de qualidade. Ao contrário dos trituradores, onde as peneiras fornecem dimensionamento grosseiro ou são opcionais, nos granuladores, a peneira é essencial para atingir o resultado desejado. O material é retido e processado repetidamente pelas facas até que as partículas atendam à especificação de tamanho da peneira. Esse processo meticuloso garante a alta uniformidade e as dimensões específicas das partículas necessárias para a reutilização direta em processos de fabricação, como moldagem por injeção ou extrusão. Consequentemente, a escolha do tamanho da peneira determina diretamente as propriedades do material moído, tornando a seleção, a integridade e a manutenção da peneira primordiais para o desempenho ideal do granulador e o valor econômico do resultado. Isso também implica que os granuladores são menos tolerantes a contaminantes que podem cegar a tela ou danificar as facas.

- Volantes: Devido aos seus motores de torque mais baixo, muitos granuladores incorporam volantes pesados. Esses volantes armazenam energia cinética, fornecendo o impulso e a potência de corte necessários para fatiar o material com eficácia, especialmente durante picos de carga.

3. Tipos de Granuladores

Os granuladores estão disponíveis em várias configurações para atender a diferentes escalas operacionais e necessidades específicas de aplicação, principalmente na indústria de plásticos:

- Granuladores ao lado da prensa: São unidades relativamente pequenas e compactas, projetadas para operação em linha, diretamente ao lado de máquinas de processamento de plásticos, como máquinas de moldagem por injeção ou sopro. São usadas para moer pequenos volumes de sucata de produção, como sprues, canais e pequenas peças defeituosas, permitindo que a remoagem seja imediatamente reciclada de volta ao processo de produção.

- Granuladores Centrais: Maiores e mais potentes do que os modelos de prensa lateral, os granuladores centrais são projetados para lidar com volumes maiores de material de sucata coletado de múltiplas linhas de processamento ou células de moldagem. Esta categoria pode incluir granuladores de alta resistência ou "porcos", projetados para processar peças e purgas maiores e mais espessas.

- Granuladores de Termoformagem: São unidades especializadas projetadas para lidar com resíduos esqueléticos e aparas geradas durante processos de termoformagem.

- Granuladores úmidos vs. secos: Embora o foco principal desta comparação seja em granuladores secos usados na reciclagem de plásticos, vale a pena notar que a "granulação", como um processo industrial mais amplo, pode envolver métodos úmidos. Granuladores úmidos incorporam líquidos (por exemplo, água, detergentes) durante a operação, muitas vezes para limpar materiais contaminados ou resfriar o maquinário. Granuladores secos, que operam sem líquidos, são padrão na maioria das instalações de moldagem, termoformagem e extrusão de plástico. O contexto industrial mais amplo da granulação, como visto nos setores farmacêutico, alimentício e químico, pode envolver diferentes mecanismos, como aglomeração ou granulação em leito fluidizado, para criar formas específicas de partículas. No entanto, para fins de comparação com trituradores em contextos de resíduos e reciclagem, o foco permanece na redução mecânica de tamanho por meio de corte.

C. Características de saída

O material produzido por um granulador industrial se distingue pela sua qualidade e consistência:

- Faixa de tamanho de partícula: Granuladores geram partículas significativamente menores e de tamanho mais consistente do que trituradores. O tamanho típico de saída é determinado pela peneira e geralmente fica na faixa de 6 mm a 12 mm, embora outros tamanhos possam ser obtidos com peneiras diferentes.

- Forma: O resultado consiste em grânulos uniformes, flocos ou material reciclado. As partículas geralmente têm um formato consistente e frequentemente se assemelham a pellets de plástico virgem, facilitando seu uso em processamentos subsequentes.

- Uniformidade: Um alto grau de uniformidade tanto no tamanho quanto no formato das partículas é uma característica marcante do material granulado. Essa consistência é crucial para aplicações em que o material reciclado é misturado com material virgem ou usado diretamente em processos de fabricação, pois garante um comportamento de processamento previsível e a qualidade do produto final. Esse material reciclado uniforme e de alta qualidade pode frequentemente substituir diretamente pellets de plástico virgem, gerando benefícios econômicos e ambientais substanciais. Economicamente, reduz a dependência e o custo de matérias-primas virgens e, frequentemente, requer menos energia para reprocessamento em comparação com a produção de novos plásticos do zero. Ambientalmente, reduz a quantidade de resíduos plásticos enviados para aterros sanitários e diminui a demanda por extração de recursos virgens. Isso posiciona a granulação como uma tecnologia facilitadora essencial para alcançar uma verdadeira reciclagem de plástico em ciclo fechado, transformando efetivamente os resíduos em uma valiosa commodity industrial. A "finesse" atribuída aos granuladores se traduz diretamente em maior valor recuperado de materiais descartados.

D. Materiais processados e aplicações típicas

Materiais processados:

A grande maioria dos materiais processados por granuladores são plásticos. Isso inclui uma ampla gama de termoplásticos, como polietileno (PE), polipropileno (PP), poliestireno (PS), cloreto de polivinila (PVC) e plásticos de engenharia, como policarbonato (PC), tereftalato de polietileno (PET) e acrilonitrila butadieno estireno (ABS). Entre as sucatas plásticas, destacam-se aparas, sprues, canais, peças rejeitadas, garrafas, filmes e tubos. Embora os plásticos sejam seu ponto forte, os granuladores também podem processar outros materiais, como borracha, alguns tipos de lixo eletrônico (por exemplo, isolamento de cabos), cabos de cobre, papel e metais não ferrosos leves.

Aplicações típicas:

A aplicação predominante dos granuladores é na indústria de reciclagem de plásticos, onde são usados para converter sucata plástica em material reciclado reutilizável. Eles são parte integrante das operações internas de reciclagem em instalações de fabricação de plásticos, permitindo o reprocessamento imediato dos resíduos da produção. Os granuladores também são utilizados na reciclagem de lixo eletrônico para a liberação e dimensionamento de componentes não metálicos e na reciclagem geral de outros materiais não plásticos adequados. Embora algumas fontes mencionem aplicações mais amplas nas indústrias alimentícia, farmacêutica, química e metalúrgica para a criação de formas granulares de diversas substâncias, o foco comparativo deste relatório está em seu papel na redução de resíduos e na reciclagem, juntamente com os trituradores.