Depanarea granulatorului de plastic: Rezolvarea problemelor comune de blocaj și zgomot

Granulatoare de plastic sunt pionierii industriilor de reciclare și producție, reducând eficient deșeurile de plastic, rebuturile și purjările în materiale reutilizabile. Cu toate acestea, ca orice mașină care muncește din greu, acestea pot întâmpina probleme operaționale. Două dintre cele mai frecvente dureri de cap sunt blocaje şi zgomot excesivAceste probleme nu numai că opresc producția și reduc eficiența, dar pot prezenta și riscuri de siguranță și pot indica nevoi subiacente de întreținere.

Pentru inginerii, personalul tehnic și cumpărătorii de echipamente care își doresc operațiuni fără probleme, eficiente și sigure, înțelegerea cauzelor principale ale acestor probleme și cunoașterea modului de abordare a acestora este crucială. Să analizăm cum să depanăm și să rezolvăm aceste provocări comune ale granulatoarelor de plastic.

Înțelegerea procesului de granulare a plasticului

Înainte de a depana, să recapitulăm rapid cum funcționează un granulator tipic. Materialul plastic este introdus într-o cameră de tăiere care conține cuțite (lame) rotative și fixe. Aceste cuțite forfecează plasticul în bucăți mai mici, care apoi trec printr-o sită cu dimensiuni specifice ale găurilor, determinând dimensiunea finală a particulelor (măcinat). Materialul măcinat este apoi colectat, de obicei printr-un sistem de suflare sau prin alimentare gravitațională.

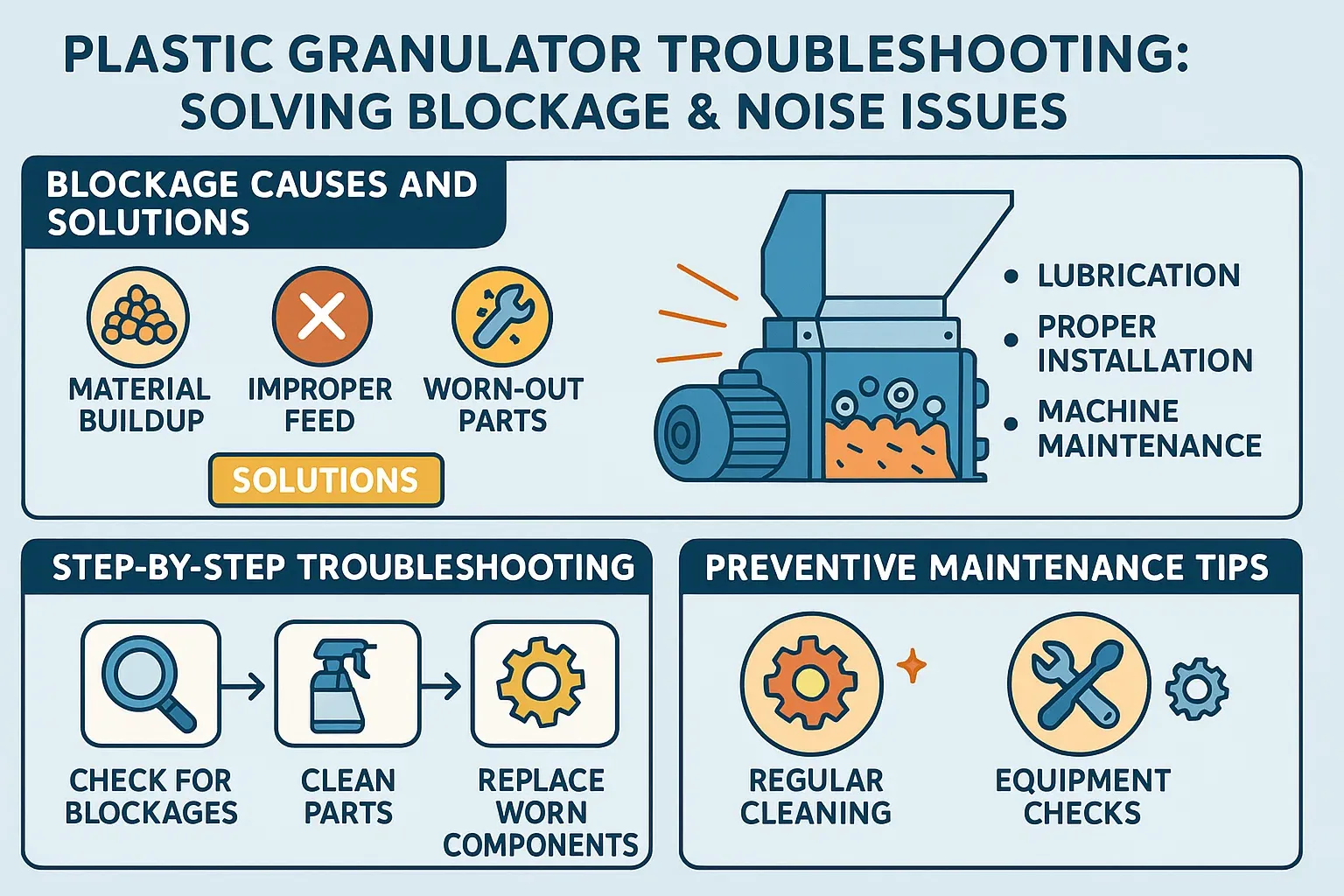

Abordarea blocajelor granulatoarelor: cauze și soluții

Un granulator blocat înseamnă timp de nefuncționare și pierdere a productivității. Blocajele apar de obicei în camera de tăiere sau la sită. Iată o descriere a cauzelor comune și a modului de remediere a acestora:

1. Supraalimentarea

Cauza: Alimentarea materialului în buncăr mai repede decât poate fi procesat de granulator. Acest lucru suprasolicită camera de tăiere.

Soluţie:

- Instruiți operatorii cu privire la ratele de avans adecvate specifice materialului și mașinii.

- Instalați un sistem de alimentare controlată (de exemplu, bandă transportoare cu viteză reglabilă, alimentator cu melc) dacă alimentarea manuală este inconsistentă.

- Luați în considerare granulatoarele cu role de alimentare integrate pentru articole voluminoase.

2. Cuțite tocite sau cu spațiu necorespunzătoare între ele

Cauza: Cuțitele tocite nu taie curat; acestea rup și rod plasticul. Acest lucru necesită mai multă forță, generează căldură și poate face ca materialul să se topească sau să se înfășoare în jurul rotorului în loc să treacă prin sită. Setările incorecte ale spațiului dintre cuțite duc, de asemenea, la tăiere ineficientă.

Soluţie:

- Implementați un program strict de întreținere a cuțitelor (ascuțire sau înlocuire). Frecvența depinde de materialul procesat și de orele de funcționare.

- Asigurați-vă că distanța dintre cuțite este corectă, conform specificațiilor producătorului. Folosiți calibre pentru precizie.

- Investește în cuțite durabile și de înaltă calitate, potrivite pentru aplicația ta specifică.

3. Dimensiune sau stare incorectă a ecranului

Cauza: Utilizarea unei site cu orificii prea mici pentru debitul sau tipul de material dorit poate cauza acumularea de material. O sită deteriorată sau înfundată (de exemplu, orificii blocate de particule fine sau plastic topit) restricționează curgerea materialului.

Soluţie:

- Selectați dimensiunea corespunzătoare a sitei în funcție de tipul de material, dimensiunea necesară a particulelor și capacitatea granulatorului. Consultați producătorul dacă nu sunteți sigur.

- Inspectați și curățați ecranul în mod regulat. Înlocuiți imediat ecranele deteriorate sau uzate.

- Pentru materiale lipicioase sau sensibile la căldură, luați în considerare modele specializate de site sau tehnici de procesare (de exemplu, răcirea cu aer).

4. Proprietățile materialelor

Cauza: Unele materiale plastice sunt în mod inerent dificil de granulat. Materialele moi, elastice (cum ar fi peliculele sau elastomerii) se pot înfășura în jurul rotorului. Materialele plastice sensibile la căldură (cum ar fi PVC-ul sau PET-ul în anumite condiții) se pot topi și se pot întinde din cauza căldurii prin frecare din camera de tăiere. Contaminanții (metal, pietre, murdărie excesivă) pot, de asemenea, provoca blocaje și deteriorări.

Soluţie:

- Pretratare: Asigurați-vă că materialul este cât mai curat și uscat posibil. Îndepărtați contaminanții înainte de alimentare. Luați în considerare mărunțirea prealabilă a articolelor foarte mari sau voluminoase.

- Controlul temperaturii: Pentru materialele sensibile la căldură, luați în considerare reducerea vitezei rotorului (dacă este posibil), asigurarea unor cuțite ascuțite sau utilizarea unor modele de granulatoare răcite cu apă sau cu aer.

- Rotoare/cuțite specializate: Unele granulatoare oferă modele specifice de rotor (de exemplu, cuțit eșalonat, tăiere în V) mai potrivite pentru folie sau alte materiale dificile.

5. Sistem de evacuare inadecvat

Cauza: Dacă deșeurile recirculate nu sunt îndepărtate eficient de sub sită (de exemplu, suflantă slabă, țevi înfundate, recipient de colectare plin), acestea se pot retrage în camera de tăiere și în zona sitei.

Soluţie:

- Asigurați-vă că sistemul de ventilație este dimensionat corespunzător și funcționează corect.

- Inspectați și curățați periodic țevile de evacuare și cicloanele.

- Implementați proceduri pentru monitorizarea și golirea promptă a containerelor de colectare.

Reducerea zgomotului excesiv: Abordarea zgomotului excesiv al granulatorului

Granulatoarele sunt în mod inerent zgomotoase, dar nivelurile excesive de zgomot pot indica probleme, pot încălca reglementările de siguranță și pot crea un mediu de lucru neplăcut.

1. Cuțite tocite sau dezechilibrate

Cauza: După cum am menționat, cuțitele tocite necesită mai multă forță, crescând vibrațiile și zgomotul. Cuțitele neechilibrate (din cauza uzurii neuniforme, a instalării incorecte sau a deteriorării) fac ca rotorul să vibreze semnificativ la viteze mari.

Soluţie:

- Mențineți cuțitele ascuțite, cu distanța corectă între ele.

- Asigurați-vă că cuțitele sunt instalate corect și strânse uniform. Înlocuiți cuțitele în seturi pentru a menține echilibrul.

- Dacă vibrațiile persistă după întreținerea cuțitului, solicitați echilibrarea profesională a ansamblului rotorului.

2. Rulmenți uzați

Cauza: Rulmenții rotorului se uzează în timp, ducând la creșterea frecării, vibrațiilor și un zgomot distinct de măcinare sau șuierat.

Soluţie:

- Implementați un program de lubrifiere a rulmenților conform recomandărilor producătorului.

- Monitorizați rulmenții pentru semne de uzură (zgomot, căldură, vibrații). Înlocuiți prompt rulmenții uzați. Utilizarea rulmenților de înaltă calitate prelungește durata de viață.

3. Componente slăbite sau instalare necorespunzătoare

Cauza: Vibrațiile pot slăbi șuruburile de pe panouri, apărători, cadru sau suporturi de motor, ducând la zdrăngănituri și zgomot crescut. Dacă granulatorul nu este montat în siguranță pe o fundație plană și solidă, vibrațiile pot fi amplificate.

Soluţie:

- Inspectați și strângeți periodic toate componentele.

- Asigurați-vă că granulatorul este instalat pe o suprafață plană și stabilă. Folosiți tampoane sau suporturi de amortizare a vibrațiilor sub cadrul mașinii.

4. Tipul de material și viteza de avans

Cauza: Materialele plastice dure și fragile produc, în general, mai mult zgomot în timpul granulării decât cele mai moi. Scăparea pieselor mari și grele în buncăr poate provoca, de asemenea, un zgomot de impact semnificativ.

Soluţie:

- Deși tipul de material este adesea fix, alimentarea controlată poate ajuta la reducerea zgomotului de impact.

- Luați în considerare granulatoarele de tip „side-the-press” cu spirală de alimentare pentru reciclarea materiilor prime și a canalelor de turnare, care pot fi mai silențioase decât alimentarea manuală sau robotizată a pieselor mari.

5. Proiectarea mașinilor și carcase

Cauza: Modelele de bază ale granulatoarelor pot lipsi de caracteristici de amortizare a zgomotului. Panourile metalice subțiri pot rezona ușor.

Soluţie:

- Pentru cumpărători: Atunci când selectați un granulator nou, luați în considerare modelele cu caracteristici integrate de amortizare a sunetului (oțel mai gros, panouri izolate, camere de tăiere închise).

- Pentru mașinile existente: Montați carcase fonoabsorbante sau pături fonoabsorbante în jurul granulatorului. Asigurați o ventilație adecvată dacă adăugați carcase.

| Caracteristică / Stare | Nivel tipic de zgomot | Soluție potențială |

|---|---|---|

| Granulator standard | 95-110+ dB(A) | Nivel de referință |

| Cuțite tocite / Rulmenți uzați | Mai înalt / Neregulat | Întreținere (Ascuțire/Înlocuire, Lubrifiere) |

| Vibrații (Șuruburi slăbite) | Zdrăngănit / Mai înalt | Strângeți hardware-ul, verificați suporturile |

| Model cu amortizare fonică | 85-95 dB(A) | Specificați în timpul achiziției |

| Carcasă fonică completă | < 85 dB(A) | Opțiune de cumpărare sau modernizare |

Întreținerea preventivă: cheia unei funcționări line

Cea mai eficientă modalitate de a gestiona blocajele și zgomotul este prevenirea lor. Un program robust de întreținere preventivă (MP) este esențial.

| Frecvenţă | Sarcină | Zona de focalizare |

|---|---|---|

| Zilnic | Verificați pâlnia pentru obiecte străine | Intrare |

| Zilnic | Ascultați zgomote neobișnuite (lagăre, rotor) | Zgomot/Vibrații |

| Zilnic | Verificați sistemul de evacuare a materialului regrăsit (fluxul de aer) | Ieșire |

| Săptămânal | Verificați ascuțimea și starea cuțitului | Eficiență de tăiere |

| Săptămânal | Verificați ecranul pentru a vedea dacă este deteriorat și dacă este curat | Calitatea/fluxul de ieșire |

| Săptămânal | Verificați curelele trapezoidale pentru tensiune și uzură | Sistem de acționare |

| Lunar | Verificați și strângeți toate șuruburile accesibile | Vibrații/Zgomot/Siguranță |

| Lunar | Verificați temperatura/zgomotul rulmentului | Suport rotor |

| Trimestrial/ După cum este necesar | Lubrifiați rulmenții (conform producătorului) | Longevitate |

| După cum este necesar | Ascuțiți sau înlocuiți cuțitele | Eficiență de tăiere |

| După cum este necesar | Verificați distanța dintre cuțit și cuțit | Eficiență de tăiere |

Alegerea granulatorului potrivit pentru a minimiza problemele

Pentru cumpărătorii de echipamente, alegerea granulatorului potrivit de la început poate reduce semnificativ viitoarele dureri de cap:

- Capacitatea meciului: Alegeți un granulator de dimensiuni adecvate nevoilor dumneavoastră de randament. Mașinile subdimensionate sunt predispuse la supraalimentare și blocaje.

- Luați în considerare materialul: Selectați o mașină cu geometria camerei de tăiere, tipul de cuțit (de exemplu, tăiere în V, eșalonată) și opțiuni de sită potrivite pentru plasticul (plasticele) specific(e).

- Ușurință în întreținere: Căutați modele care oferă acces facil la camera de tăiere, cuțite și sită pentru curățare și întreținere. Accesul fără unelte este un avantaj semnificativ.

- Construcție robustă: Construcția robustă minimizează vibrațiile și zgomotul.

- Opțiuni de reducere a zgomotului: Întrebați despre izolația fonică încorporată sau despre carcasele fonice opționale, în special dacă amplasați granulatorul în apropierea stațiilor de lucru.

- Caracteristici de siguranță: Asigurați-vă că mașina respectă standardele de siguranță actuale (de exemplu, blocarea rotorului, interblocările de siguranță).

Concluzie

Blocajele și zgomotul excesiv din granulatoarele de plastic sunt probleme frecvente, dar adesea prevenibile. Prin înțelegerea cauzelor principale - de la cuțite tocite și alimentare necorespunzătoare până la rulmenți uzați și întreținere deficitară - inginerii și personalul tehnic pot implementa soluții eficiente. Întreținerea preventivă regulată este esențială pentru asigurarea unei performanțe constante, maximizarea timpului de funcționare, menținerea calității materialului regrăsat și asigurarea unui mediu de lucru mai sigur.

Pentru cumpărători, luarea în considerare a acestor potențiale probleme în timpul procesului de selecție și investiția în caracteristici concepute pentru durabilitate, ușurință în întreținere și reducere a zgomotului vor aduce beneficii pe termen lung prin creșterea eficienței și reducerea costurilor operaționale. Un granulator bine întreținut și operat corect este un atu valoros; menținerea funcționării sale fără probleme este esențială pentru succesul în prelucrarea și reciclarea plasticului.