Știri despre reciclare

În lumea reciclării, nu toate deșeurile sunt create la fel. În timp ce materialele plastice rigide (cum ar fi sticlele și țevile) sunt ușor de zdrobit, Materialele moi - în special peliculele de plastic și fibrele textile - sunt notoriu de dificil de procesat.

Se înfășoară în jurul rotoarelor, blochează sitele și se topesc sub frecare. Cu toate acestea, ele reprezintă o parte masivă a fluxului de deșeuri.

Pentru a transforma aceste materiale problematice în profit, concasarea standard nu este suficientă. Aveți nevoie de tehnologie de mărunțire cu cuplu mare și viteză mică. Acest ghid explorează modul în care tocătoarele specializate revoluționează recuperarea foliei și fibrelor, transformând potențialele depozite de deșeuri în materii prime valoroase.

Provocarea: Problema "materialului moale"

Înainte de a înțelege soluția, trebuie să respectăm provocarea.

- Folii de plastic (LDPE/LLDPE/PP): Ușor și flexibil. Într-un granulator standard, peliculele tind să "plutească" în loc să se alimenteze sau, mai rău, să se înfășoare strâns în jurul arborelui principal, provocând timpi de nefuncționare.

- Fibre (Textile, Covoare, PP Rafie): Rezistență la tracțiune extrem de mare. Nu se rup ușor; se rup. Fără geometria de tăiere potrivită, pot provoca blocaje catastrofale și arderea motorului.

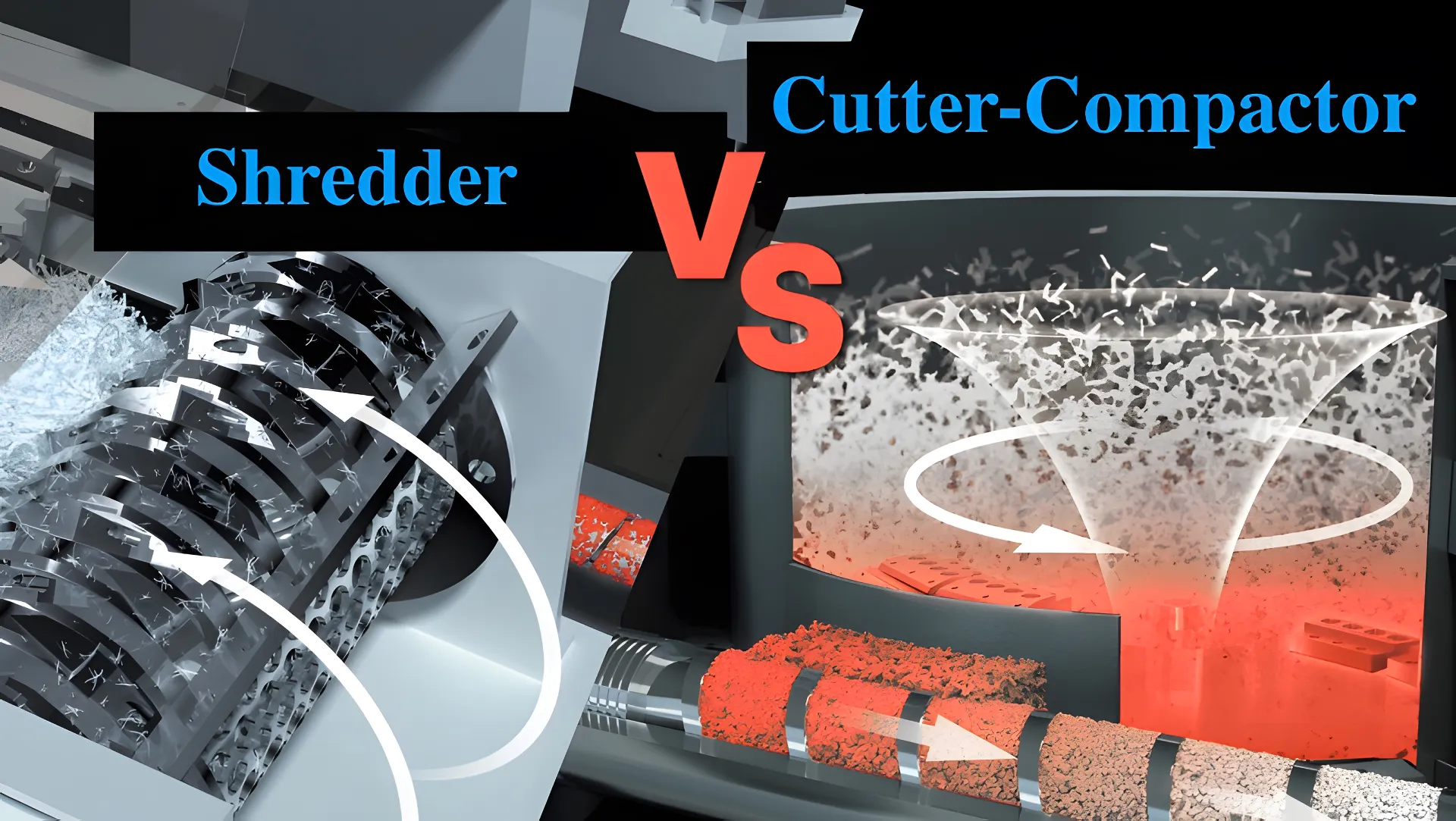

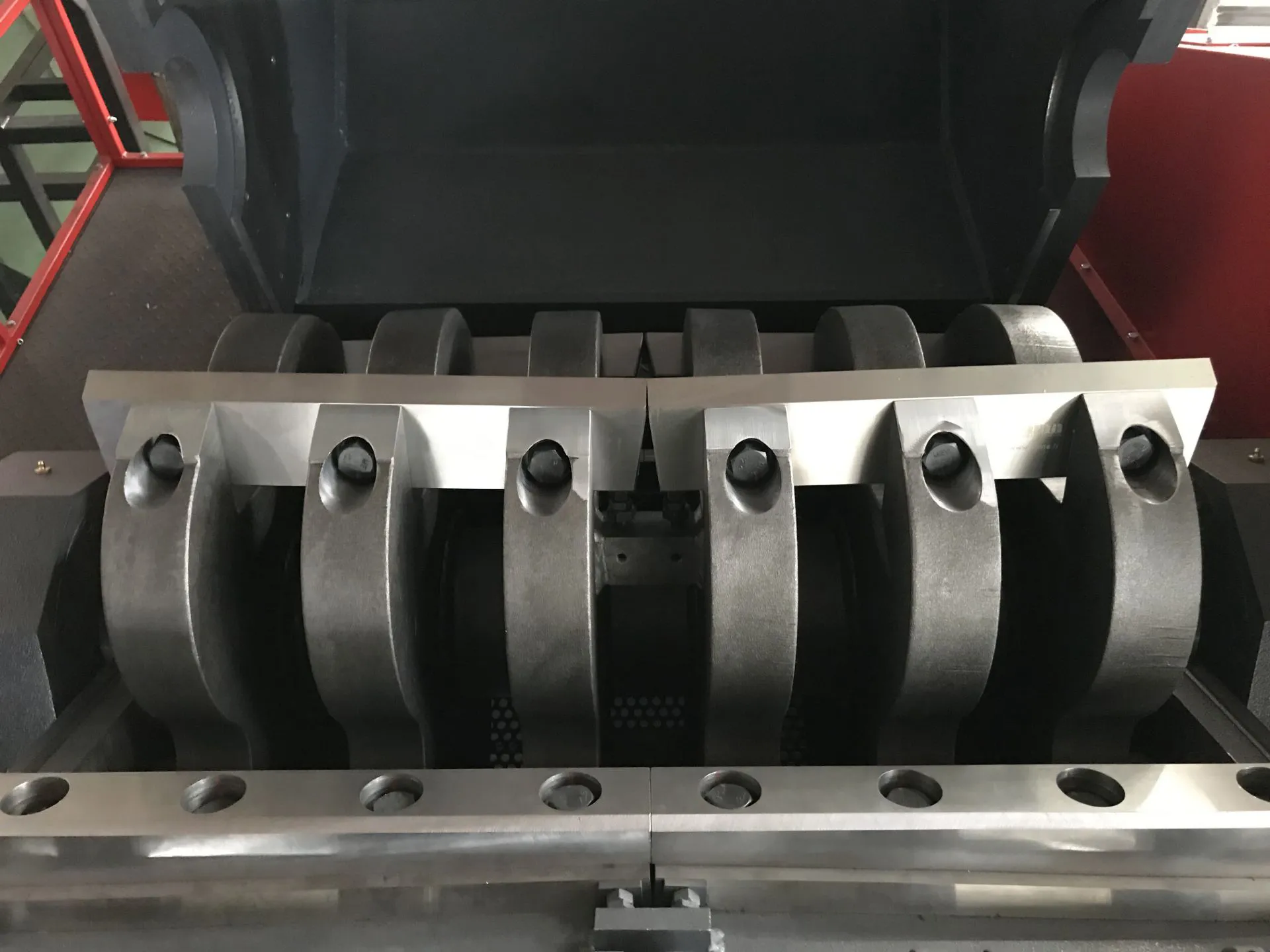

Soluția: Tehnologia de tocare cu un singur arbore

Standardul industrial pentru depășirea acestor provocări este Tocător cu un singur arbore. Spre deosebire de granulatoarele de mare viteză, aceste mașini funcționează la viteze mai mici cu un cuplu masiv, folosind un cilindru hidraulic pentru a împinge materialul spre rotor.

1. Revoluționarea reciclării fibrelor și textilelor

Deșeurile textile — de la haine vechi la covoare industriale — necesită o mașină care poate tăia fibrele sintetice rezistente fără a se încurca.

Un specialist Tocător cu un singur arbore pentru deșeuri textile este proiectat exact în acest scop.

- Design anti-înfășurare: Cuțitele rotorului sunt aranjate astfel încât să împiedice înfășurarea fibrelor lungi în jurul arborelui.

- Integrarea proceselor: Prin descompunerea textilelor vrac în bucăți uniforme, tocătorul pregătește materialul pentru procesele ulterioare, asigurând o alimentare lină în... Peletizatoare de plastic fără a acoperi sau bloca gâtul extruderului.

- Reducerea volumului: Textilele vrac sunt voluminoase și costisitoare de transportat. Mărunțirea crește semnificativ densitatea în vrac, optimizând logistica.

2. Optimizarea prelucrării foliei de plastic

Pentru folii agricole, folii termocontractabile și pungi post-consum, tocătorul acționează ca "primul pas" critic în linia de spălare.

- Pregătirea pentru spălare: Nu poți spăla eficient un balot întreg de folie. Mărunțirea deschide materialul, expunând o suprafață mai mare.

- Curățare profundă: Această reducere a dimensiunii este vitală pentru etapa următoare. Aceasta asigură faptul că apa și forța mecanică pot îndepărta eficient murdăria, nisipul și contaminanții din etapele ulterioare. Șaibă cu șurub de frecare.

- Echipament de protecție: Prin reducerea peliculei la o dimensiune consistentă (de exemplu, 40-60 mm), preveniți blocarea pompelor și a benzilor transportoare pe termen lung.

Sustenabilitatea Întâlnește Eficiența

Investiția în tocătorul potrivit nu este doar o decizie operațională; este o strategie de sustenabilitate.

- Închiderea buclei: Prin procesarea eficientă a materialelor dificile, cum ar fi folia agricolă murdară sau covoarele aruncate, reciclatorii pot recupera resurse care anterior erau considerate "prea greu de reciclat" și trimise la gropile de gunoi.

- Eficiență energetică: Tocătoarele moderne cu sisteme inteligente de control (cum ar fi inversarea automată la suprasarcină) consumă mai puțină energie pe tonă în comparație cu metodele de concasare învechite, bazate pe forță brută.

- Materiale reciclabile de calitate superioară: O tăiere curată și uniformă duce la rezultate mai bune la spălare și, în cele din urmă, la o peletă reciclată de calitate superioară, care oferă un preț de piață mai bun.

Concluzie

Tocătoarele sunt paznicii instalației de reciclare. Pentru materialele rigide, acestea sunt utile; pentru filme și fibre, acestea sunt obligatorii.

Indiferent dacă aveți de-a face cu rafie PP de înaltă rezistență sau cu folii agricole murdare, diferența dintre o operațiune profitabilă și un coșmar în ceea ce privește întreținerea constă adesea în alegerea tocătorului. Prin utilizarea de echipamente avansate precum... Tocător cu un singur arbore pentru deșeuri textile, vă asigurați că linia funcționează fără probleme - de la tăierea inițială, prin șaiba de frecare, până la peletizarea finală.

https://www.energycle.com/plastic-shredders/textile-waste-single-shaft-shredder/

Granulatoare de plastic sunt o parte esențială a operațiunilor zilnice din instalațiile de reciclare, responsabile pentru reducerea deșeurilor de plastic în granule uniforme pentru procesarea ulterioară. Cu toate acestea, în timp, uzura, contaminarea și funcționarea necorespunzătoare pot reduce semnificativ performanța și pot crește timpul de nefuncționare.

Acest ghid se concentrează pe întreținere practică, depanare și cele mai bune practici operaționale pentru a ajuta instalațiile de reciclare să prelungească durata de viață a instalațiilor, să mențină o producție stabilă și să reducă opririle neplanificate - fără a se suprapune cu deciziile de selecție a echipamentelor sau de cumpărare.

De ce este importantă întreținerea corectă a granulatoarelor în instalațiile de reciclare

În operațiunile continue de reciclare, un granulator de plastic este expus la materiale variabile, contaminanți abrazivi și sarcini mecanice mari. Fără o rutină de întreținere structurată, chiar și mașinile bine proiectate pot suferi de uzură prematură și scădere a performanței.

Întreținerea eficientă ajută la:

- Mențineți o calitate constantă a granulelor pe durata ciclurilor lungi de producție

- Reduceți opririle neașteptate și reparațiile de urgență

- Prelungește durata de viață a componentelor de uzură

- Îmbunătățirea eficienței și siguranței generale a instalației

Pentru instalațiile de reciclare care operează cu marje de profit reduse, întreținerea preventivă este adesea mai rentabilă decât reparațiile reactive.

Sarcini esențiale de întreținere a granulatorului de plastic

Un program de întreținere structurat asigură o funcționare stabilă în condiții reale de reciclare. Următoarele sarcini sunt recomandate pentru majoritatea mediilor industriale de reciclare.

Întreținere zilnică

- Curățați pâlnia și zona de alimentare pentru a preveni acumularea de material

- Inspectați camera de tăiere pentru a depista reziduuri de plastic sau contaminare

- Verificați lamele și sitele pentru semne timpurii de uzură

- Verificați punctele de lubrifiere în funcție de orele de funcționare și de sarcină

Întreținere săptămânală

- Curățați filtrele de aer pentru a menține o răcire și un flux de aer adecvate

- Verificați curelele de transmisie și cuplajele pentru tensiune și aliniere

- Verificați conexiunile electrice pentru a vedea dacă sunt slăbite sau supraîncălzite

- Îndepărtați acumularea de praf de pe suprafețele exterioare

Întreținere lunară

- Verificați alinierea rotorului și statorului în condiții de funcționare

- Verificați rulmenții pentru zgomote anormale sau creștere a temperaturii

- Curățați și lubrifiați cutia de viteze, dacă este cazul

- Testați sistemele de siguranță, cum ar fi opririle de urgență și interblocările

Revizie anuală sau programată

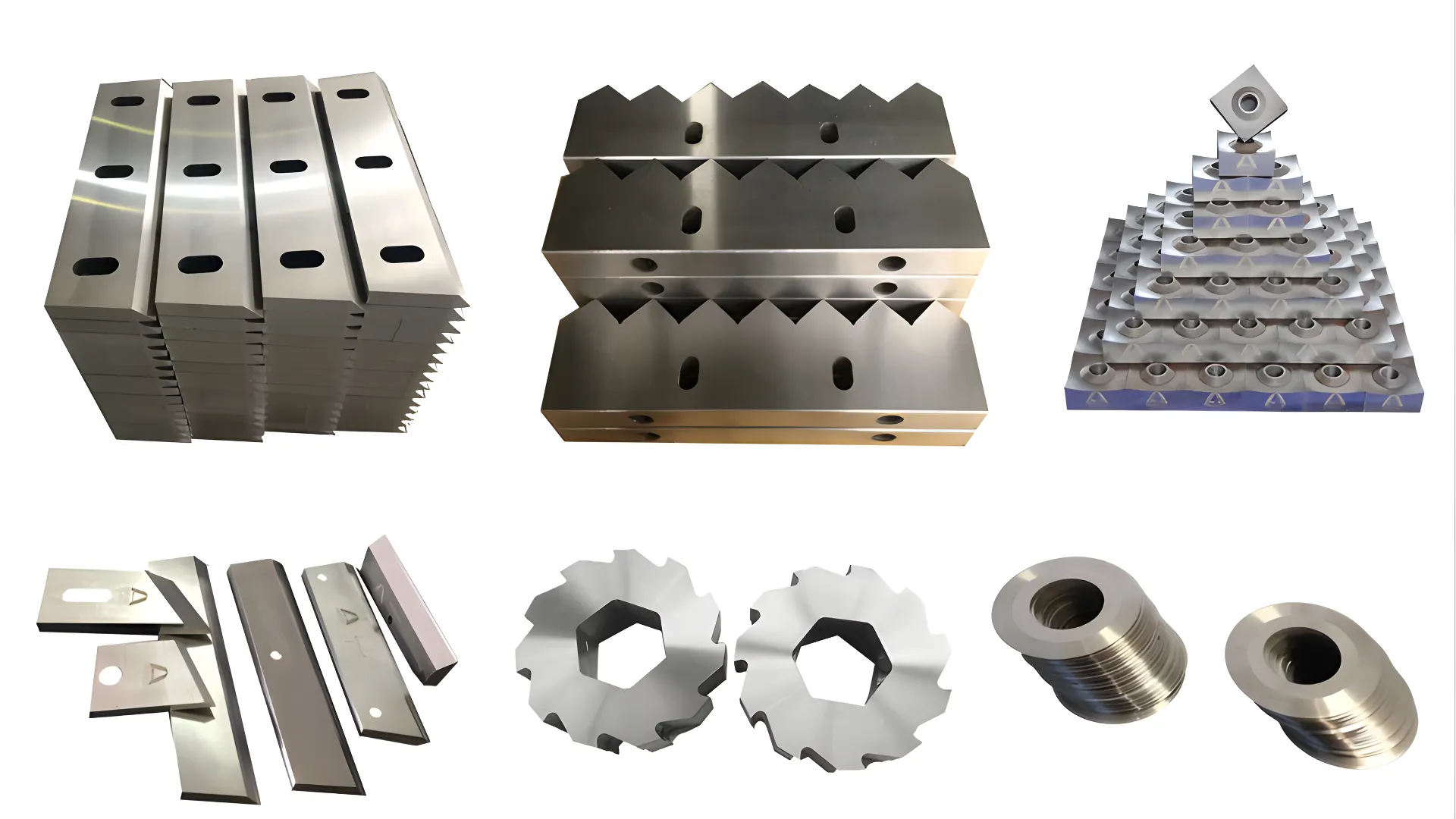

- Înlocuiți componentele supuse uzurii ridicate, cum ar fi lamele, sitele și rulmenții

- Inspectați elementele structurale pentru oboseală sau fisuri

- Verificați din nou calibrarea mașinii pentru a restabili eficiența tăierii

- Verificați jurnalele de operare pentru a identifica problemele recurente

Depanarea problemelor comune ale granulatorului de plastic

Chiar și cu întreținere regulată, pot apărea probleme operaționale. Diagnosticarea timpurie poate preveni escaladarea problemelor minore.

Granulatorul nu pornește

- Confirmați alimentarea stabilă și tensiunea corectă

- Inspectați întrerupătoarele de siguranță și interblocările

- Asigurați-vă că circuitul de oprire de urgență este complet resetat

Randament sau producție reduse

- Verificați ascuțimea lamei și spațiul de tăiere

- Inspectați sitele pentru a depista eventuale colmatare sau deformare

- Verificați dacă dimensiunea și debitul materiei prime sunt consistente

Dimensiune inconsistentă a granulelor

- Inspectați lamele și sitele pentru uzură neuniformă

- Confirmați alinierea corectă a rotorului cu statorul

- Evaluarea consistenței materialelor de intrare și a nivelurilor de contaminare

Zgomot sau vibrații excesive

- Inspectați rulmenții și punctele de montare

- Verificați dezechilibrul rotorului cauzat de uzura neuniformă

- Asigurați-vă că mașina este corect nivelată și ancorată

Cele mai bune practici operaționale pentru îmbunătățirea performanței granulatoarelor

Dincolo de întreținerea de rutină, disciplina operațională joacă un rol major în performanța pe termen lung.

Utilizați lame și ecrane adecvate aplicației

Selectarea componentelor de tăiere care corespund tipului, grosimii și durității materialului reduce consumul de energie și uzura.

Mențineți un proces de hrănire stabil

Supratensiunile bruște sau alimentarea inconsistentă cresc stresul mecanic și accelerează degradarea lamei.

Monitorizați tendințele consumului de energie

O creștere treptată a consumului de putere indică adesea uzura lamei, blocarea sitei sau probleme ale rulmenților înainte de apariția simptomelor vizibile.

Aplicați întreținerea predictivă acolo unde este posibil

Monitorizarea stării, analiza vibrațiilor și urmărirea temperaturii ajută la identificarea timpurie a defecțiunilor și la reducerea timpilor de nefuncționare neplanificați.

Când întreținerea singură nu mai este suficientă

Întreținerea poate prelungi durata de viață a serviciului, dar nu poate compensa la nesfârșit limitările de capacitate, oboseala structurală sau cerințele de producție în schimbare.

Dacă o instalație de reciclare se confruntă cu:

- Scădere persistentă a randamentului

- Vibrații tot mai mari în ciuda reparațiilor repetate

- Uzura structurală care afectează siguranța sau fiabilitatea

poate fi timpul să evaluăm înlocuirea echipamentelor sau modernizarea sistemului.

Pentru unitățile care evaluează noi soluții, puteți consulta opțiunile noastre de granulare industrială a plasticului aici:

https://www.energycle.com/plastic-granulators/

(Referință unică în scopuri de evaluare; îndrumările de întreținere rămân agnostice față de echipament.)

Concluzie

Întreținerea granulatoarelor de plastic nu este doar o listă de verificare - este o strategie operațională care afectează direct productivitatea, siguranța și controlul costurilor în instalațiile de reciclare. Prin combinarea întreținerii preventive, a depanării structurate și a funcționării disciplinate, reciclatorii pot obține performanțe mai fiabile și o durată de viață mai lungă a echipamentelor.

O separare clară între îndrumări operaționale şi selecția echipamentelor asigură o mai bună luare a deciziilor în fiecare etapă a procesului de reciclare.

Întrebări frecvente (FAQ)

Cât des ar trebui întreținute lamele granulatorului?

Intervalele de service depind de abrazivitatea materialului, nivelul de contaminare și orele de funcționare. În mediile industriale de reciclare, inspecția la fiecare 100–300 de ore este obișnuită.

Sunt piesele aftermarket potrivite pentru operațiunile de reciclare?

Deși piesele aftermarket pot reduce costurile pe termen scurt, compatibilitatea și durabilitatea pot varia. Piesele inconsistente duc adesea la o uzură mai rapidă și o funcționare instabilă.

Cum ar trebui instruiți operatorii pentru întreținerea zilnică?

Operatorii ar trebui să urmeze o listă de verificare documentată care să acopere curățarea, inspecția și verificarea siguranței. Instruirea practică și supravegherea sunt esențiale pentru consecvență.

Ce trebuie făcut în caz de defecțiune bruscă?

Opriți mașina în siguranță, deconectați alimentarea cu energie electrică și diagnosticați problema sistematic. Defecțiunile repetate indică de obicei probleme mecanice sau operaționale mai profunde.

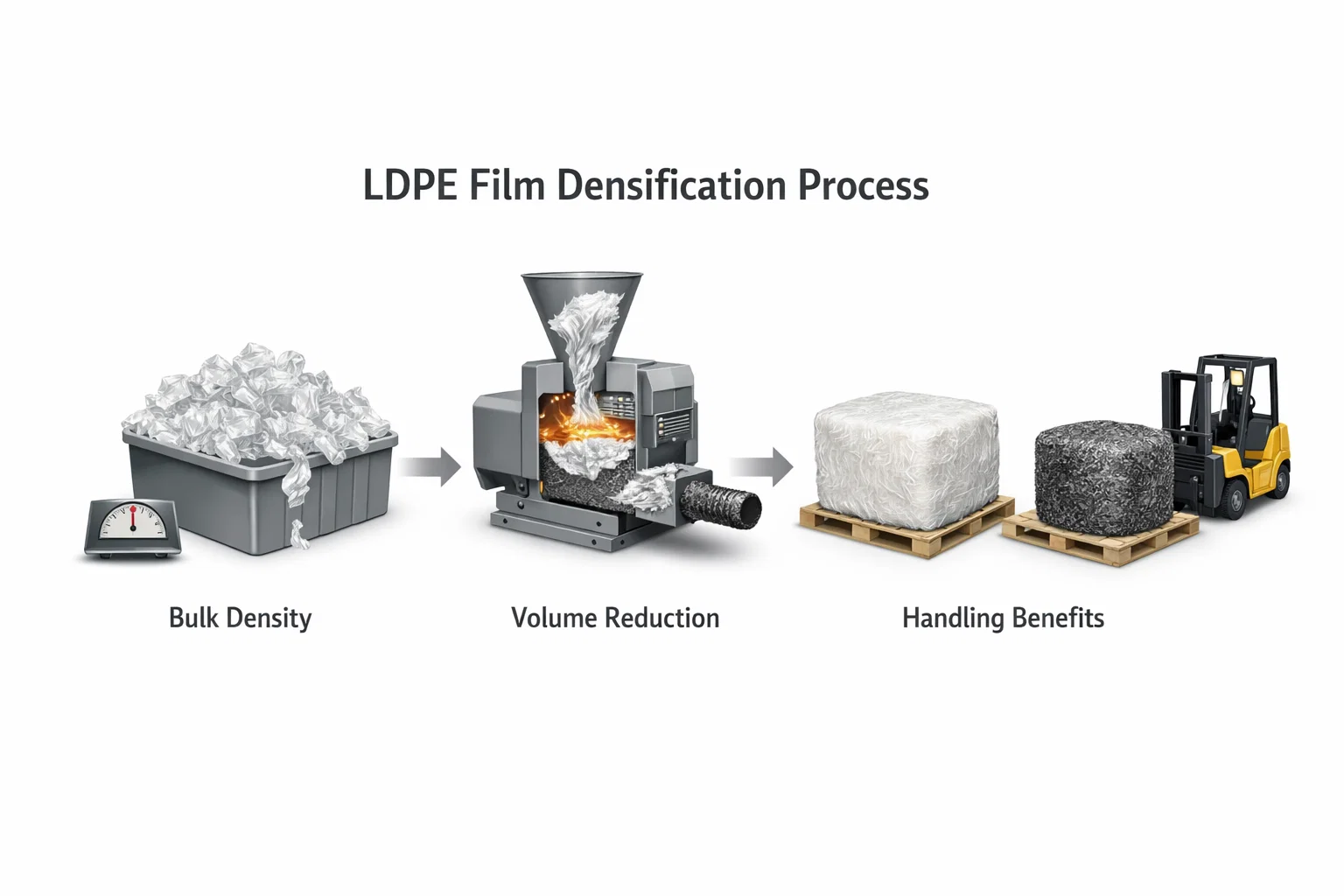

Noastre presă cu șurub pentru folie de plastic Sistemele (de stors/densificat) sunt poziționate în principal pentru Europa și America de Nord, unde reciclatorii se confruntă cu o realitate comună: costuri mai mari ale forței de muncă, cerințe de calitate mai stricte și creșterea prețurilor la energie. Cumpărătorii din aceste regiuni acordă de obicei prioritate echipamentelor care pot oferi:

- Reducere stabilă a umidității pentru pelicula spălată (pentru a îmbunătăți stabilitatea extrudării și calitatea peletelor)

- Costuri de operare mai mici prin deshidratare eficientă și utilizarea căldurii

- Randament constant cu intervenție minimă a operatorului

- Performanță fiabilă pe materii prime dificile (film imprimat, film mixt, film umed sau contaminat)

Europa (UE/Regatul Unit): Cererea este cea mai puternică în țările cu infrastructură de reciclare matură și obiective solide de reciclare a ambalajelor - în special Germania, Italia, Franța, Spania, Olanda, Polonia și Regatul Unit. Aceste piețe necesită adesea un control mai strict al contaminării și umidității pentru a îndeplini așteptările privind calitatea peleților în aval.

America de Nord (SUA/Canada): Multe fabrici își extind capacitatea pentru a procesa mai multă folie post-consum și folie comercială/industrială. Prioritățile comune includ automatizarea, timpul de funcționare și reducerea consumului de energie pe tonă, menținând în același timp o calitate constantă a peleților pentru aplicații cu valoare mai mare.

Ce este un sistem de presă cu șurub pentru folie de plastic (storcător/densificator)?

Un sistem de presă cu șurub pentru folie de plastic este un deshidratare mecanică + etapă de densificare utilizat după o linie de spălare a foliei. Îndepărtează apa liberă din folia spălată folosind compresie și forfecare, transformând pelicula umedă și pufoasă într-o ieșire fierbinte, densificată, cu umiditate redusă care alimentează mai fiabil un extruder și un peletizator.

Într-o linie de filmare tipică, presa cu șurub se află după:

sortare → mărunțire → spălare → (clătire prin frecare/flotare) → deshidratare mecanică → presă cu șurub (storcător) → extrudare → peletizare

Comparativ cu centrifugele de bază sau cu rolele simple de presare, o presă cu șurub bine proiectată poate oferi:

- Umiditate mai scăzută și mai stabilă

- Rezultat fierbinte, compactat (film densificat)

- Reducerea captării aerului înainte de extrudare

- Stabilitate mai bună a liniei sub variația materiilor prime din lumea reală

De ce controlul umidității are un impact direct asupra costurilor și calității peleților

Umiditatea nu este doar “apă”. În reciclarea foliilor, problemele legate de umiditate vin adesea la pachet cu:

- reziduuri de detergent, contaminanți fini și urme organice

- substanțe volatile de cerneală (film imprimat)

- uscare neuniformă din cauza variației grosimii peliculei

- apă prinsă în interiorul pliurilor și structurilor multistrat

Dacă umiditatea este instabilă, extruderul trebuie să lupte împotriva ei. Rezultatul este familiar oricărui reciclator de folie:

- bule/goluri în pelete

- presiune instabilă de topire

- schimbări frecvente ale ecranului (contaminare + geluri)

- randament mai mic sau încetiniri forțate

- consum mai mare de energie pe tonă

- mai multe resturi și mai multă intervenție a operatorului

O presă cu șurub rezolvă problema mai devreme - înainte ca extruderul să devină un “uscător”.”

Cumpărători principali: Pentru cine este conceput acest sistem

Acest sistem este conceput pentru instalațiile care trebuie să transforme folia de plastic spălată în materie primă stabilă și de înaltă calitate pentru extrudare și peletizare. Printre clienții tipici se numără:

1) Instalații de reciclare a foliei plastice (post-consum și post-industriale)

- Operatori de procesare Folie LDPE/LLDPE, folie stretch, folie de ambalare, sacoșe de cumpărături, folie agricolă și materiale plastice flexibile mixte

- Plante care rulează o linie completă: sortare → mărunțire → spălare → deshidratare/storcere → extrudare → peletizare

2) Facilități de peletizare / granulare

- Producătorii trec de la deshidratarea de bază la un control mai bun al umidității pentru o stabilitate îmbunătățită a topiturii

- Plante care vizează consistență mai mare a peletelor, mai puține bule/goluri și miros redus cauzate de umiditatea reziduală și substanțele volatile

3) Integratori de linii de spălare și constructori de linii EPC/la cheie

- Firme de inginerie și integratori care furnizează linii complete de reciclare a foliei și au nevoie de o etapă fiabilă de stoarcere/densificare pentru a optimiza rentabilitatea investiției întregului sistem

4) Gestionarea deșeurilor și operatorii MRF se extind în reciclarea foliilor

- Operatorii adaugă capacitate de reciclare a foliilor pentru a obține mai multă valoare din fluxurile de ambalaje flexibile

5) Convertori și producători de plastic cu reciclare internă

- Fabrici care recuperează deșeuri de folie interne și doresc să reducă costurile de eliminare și să îmbunătățească eficiența reprocesării

Factorii de decizie tipici

În Europa și America de Nord, deciziile de cumpărare sunt de obicei conduse de:

- Proprietari de fabrici / Directori generali (ROI și capacitate)

- Manageri de operațiuni (timp de funcționare, personal, stabilitate)

- Ingineri de proces (ținte de umiditate, calitatea peleților, integrarea liniei)

- Manageri de întreținere (serviciu și piese de uzură)

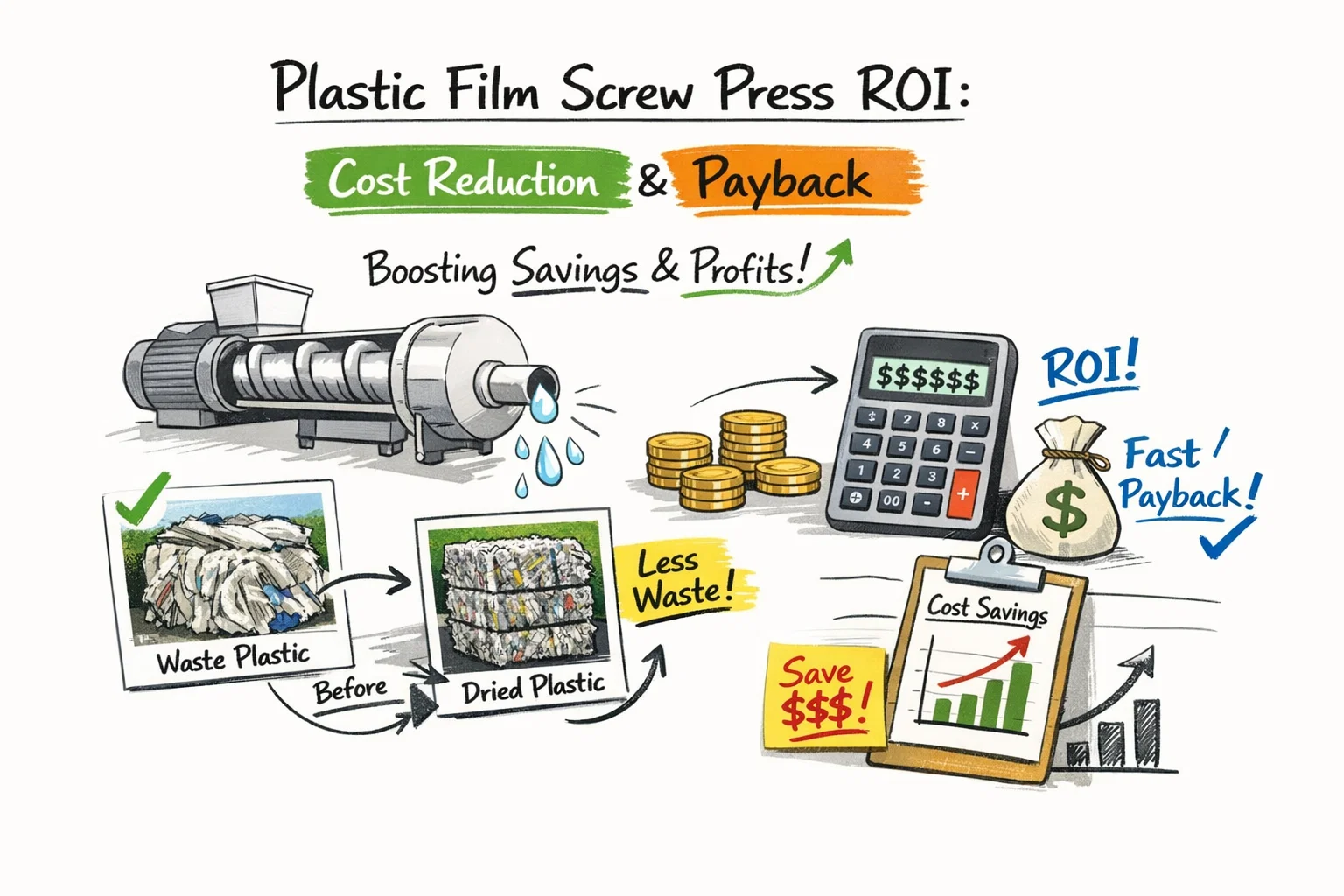

Reducerea costurilor: Unde presa cu șurub oferă un ROI real

Când fabricile evaluează un sistem de presă cu șurub, cea mai importantă întrebare nu este “cum funcționează”, ci unde sunt economisiți banii. În operațiunile reale, economiile provin de obicei din cinci domenii:

1) Randament mai mare și mai puține încetiniri

Pelicula umedă se comportă inconsistent și poate supraîncărca alimentatoarele, poate cauza punți sau poate forța extruderul să funcționeze la o viteză mai mică. O presă cu șurub iese material dens, cald și consistent, ceea ce îmbunătățește alimentarea și stabilizează extrudarea.

Impact practic:

- presiune de topire mai stabilă

- mai puține opriri de urgență

- timp de funcționare îmbunătățit pe tură

- mai ușor de menținut rezultatul țintă

2) Consum redus de energie pe tonă

Dacă umiditatea intră în extruder, energia este cheltuită pentru:

- apă care se evaporă

- compensarea instabilității topiturii

- funcționarea sistemelor de vid mai intensă (și mai lungă)

Prin îndepărtarea mecanică a apei (care este în general mai ieftină decât îndepărtarea termică), reduceți sarcina energetică în aval.

Ce îmbunătățește:

- kWh/tonă mai mici pentru extrudare

- mai puține șocuri termice și mai puține fluctuații de temperatură

- necesar redus de încălzire datorită materiei prime densificate și mai calde

3) Costuri mai mici ale forței de muncă prin intervenție redusă

Multe linii de producție a filmului se bazează pe abilitățile operatorului pentru a “combate variabilitatea”. O presă cu șurub reduce însăși variabilitatea.

Unde scade forța de muncă:

- mai puține ajustări ale alimentatoarelor și setărilor extruderului

- mai puține opriri pentru curățare și depanare

- mai puțin timp petrecut cu manipularea peliculei umede și pufoase (deblocare manuală, curățarea punților etc.)

4) Calitate mai bună a peleților (preț de vânzare mai mare sau acces mai larg pentru cumpărători)

Umiditatea și substanțele volatile contribuie în mod semnificativ la:

- bule în pelete

- defecte legate de miros și abur

- finisaj superficial slab

- comportament instabil al MFI în procesarea downstream

Un control mai bun al umidității poate permite:

- aspect mai uniform al peletelor

- mai puține reclamații/retururi ale clienților

- acces la aplicații cu valoare mai mare (în funcție de materia primă și de designul general al liniei)

5) Reducerea deșeurilor, a timpilor de nefuncționare și a stresului de întreținere

Hrănirea umedă instabilă crește adesea:

- încărcarea pachetului de ecran și frecvența de modificare

- transportul contaminării

- uzura șuruburilor, a încălzitoarelor și a componentelor din aval

- “timp de nefuncționare ascuns” din cauza micro-opririlor și ciclurilor de repornire constante

O alimentare stabilă și densificată reduce stresul operațional pe linie.

Analiza ROI: Cum se calculează amortizarea într-o instalație de reciclare a foliei

Un model ROI simplu și practic include patru elemente măsurabile:

- Producție suplimentară (tone/an) de la un timp de funcționare îmbunătățit și un randament stabil

- Economii de energie (kWh/tonă sau $/tonă) datorită sarcinii de uscare mai reduse și a extrudării stabile

- Economii de forță de muncă ($/an) din intervenții reduse și mai puține opriri

- Creșterea calității ($/tonă) dacă peleții îmbunătățiți ajung la prețuri mai bune sau la o acceptare mai largă din partea clienților

Formula ROI (simplificată)

Beneficiu anual = (Tone suplimentare × Marjă per tonă) + Economii de energie + Economii de forță de muncă + Creșterea calității

Perioada de recuperare a investiției = Investiția în sistem / Beneficiul anual

Notă: “Marja pe tonă” ar trebui să fie marja dumneavoastră reală (prețul de vânzare minus costurile variabile), nu veniturile.

Exemplu de scenariu ROI (ilustrativ)

Pentru a clarifica calculele, iată o ilustrativ exemplu (numerele variază în funcție de fabrică și regiune):

Condițiile plantei:

- Linie de film spălat cu o producție de 3.000–6.000 de tone/an

- Fluctuațiile actuale de umiditate cauzează încetiniri frecvente și probleme de calitate

Ipoteze conservatoare de îmbunătățire după modernizarea presei cu șurub:

- +8% îmbunătățire efectivă a timpului de funcționare/debitului

- Consumul de energie pentru extrudare -10% pe tonă

- -Reducerea intervenției cu 1 operator-oră/zi (sau o reducere echivalentă a costurilor)

- reducerea deșeurilor și a prelucrărilor repetate

Chiar și sub ipoteze conservatoare, multe fabrici consideră că amortizarea este determinată de:

- mai multă producție vandabilă (tone)

- mai puține opriri

- cost total de operare mai mic pe tonă

Dacă doriți, putem construi un foaie ROI personalizată folosind cifrele reale (capacitate, tarif kWh, tarif manoperă și tarif rebuturi), astfel încât estimarea recuperării investiției să corespundă pieței țintă a amplasamentului dumneavoastră.

Obiective cheie de performanță solicitate de cumpărători

Când cumpărătorii din UE/Regatul Unit și America de Nord evaluează sistemele de prese cu șurub, aceștia întreabă de obicei:

- Consistența umidității (nu doar umiditate medie)

- Stabilitatea debitului sub film mixt și film imprimat

- Costul pieselor de uzură și intervalele de schimbare

- Ușurință în curățare și întreținere

- Compatibilitate de integrare cu liniile de spălare și extrudare existente

- Funcții de automatizare (controlul sarcinii, protecția cuplului, logică de alarmă)

Cum se integrează sistemul într-o linie de spălare + peletizare

Un sistem de presă cu șurub este cel mai eficient atunci când este integrat ca parte a unui flux stabil:

- Alimentare stabilă de la firul de spălat (spălare consistentă și deshidratare mecanică în amonte)

- Deshidratare + densificare cu presă cu șurub (îndepărtarea mecanică a apei și compactarea)

- Deversare controlată (produs dens și cald direct în sistemul de alimentare al extruderului)

- Extrudare optimizată pentru calitatea topiturii, nefiind obligat să acționeze ca un uscător

În multe modernizări, presa cu șurub devine “stabilizatorul” care permite extruderului să funcționeze mai aproape de capacitatea sa proiectată.

Întrebări frecvente (FAQ)

Î1: Presa cu șurub poate manipula folie imprimată și folie mixtă?

Da. Filmul imprimat și filmul mixt conțin de obicei mai multe substanțe volatile și variații. Presa cu șurub ajută la stabilizarea umidității și a densității de alimentare, ceea ce reduce șocurile procesului în aval.

Î2: Înlocuiește un uscător de rufe?

În multe linii de producție de film, presa cu șurub reduce sau simplifică nevoile de uscare. Dacă înlocuiește complet uscarea termică depinde de:

- ținta dumneavoastră de umiditate pentru extrudare

- tipul de materie primă și contaminarea

- designul general al liniei tale

Î3: Este dificil de utilizat pentru operatori?

Nu. Majoritatea sistemelor sunt construite pentru o operare simplă cu:

- controlul sarcinii și protecția cuplului

- ștergeți alarmele și interblocările

- randament stabil care reduce intervenția manuală

Î4: Ce contează cel mai mult pentru rentabilitatea investiției - reducerea umidității sau densificarea?

Ambele contează. Reducerea umidității îmbunătățește stabilitatea topiturii, în timp ce densificarea îmbunătățește alimentarea și randamentul. Cel mai bun ROI provine de obicei din combinația:

- umiditate stabilă + densitate stabilă a furajului + mai puține opriri

Sunteți gata să reduceți costurile și să îmbunătățiți stabilitatea peleților?

Dacă fabrica dumneavoastră procesează folie spălată și vă luptați cu:

- extrudare instabilă

- bule/goluri

- timp de nefuncționare din cauza furajelor umede

- costuri operaționale ridicate pe tonă

Un sistem de presă cu șurub pentru folie de plastic este adesea una dintre cele mai rapide metode de a îmbunătăți rentabilitatea investiției, deoarece stabilizează cea mai costisitoare etapă din aval - extrudarea și peletizarea.

Contactaţi-ne cu tipul de material (LDPE/LLDPE/film mixt), capacitatea țintă și intervalul de umiditate actual. Vă putem recomanda configurația corectă și vă putem ajuta să estimați rentabilitatea investiției pe baza costurilor locale ale energiei electrice și ale forței de muncă.

Acest ghid axat pe cumpărător explică situațiile în care nu ar trebui utilizat un concasor din plastic, cum să alegeți între un concasor și un tocător în funcție de lungimea materialului, praguri de capacitate realiste și ce opțiuni “grele” sunt adesea inutile.

Conceput pentru profesioniștii din domeniul reciclarii, acest articol vă ajută să evitați greșelile costisitoare și să selectați soluția potrivită de reducere a dimensiunii pentru linia dvs. de reciclare.