EPS (Expanded Polystyrene) recycling machines are specialized equipment designed to process and recycle foam plastic waste. As global environmental awareness increases, EPS recycling technology has become a crucial solution for addressing packaging and construction waste challenges. This article provides a comprehensive analysis of the complete operational workflow of EPS recycling machines.

The Importance of EPS Recycling

While EPS materials are widely used in packaging, insulation, and construction applications, their composition of 98% air and only 2% polystyrene makes them bulky and expensive to transport. Traditional landfill disposal not only occupies substantial space but also causes long-term environmental pollution. Professional Recyklační stroje EPS can reduce foam waste volume by over 90%, significantly lowering transportation costs while converting it into high-quality reusable raw materials.

Main Types of EPS Recycling Equipment

The market offers three primary types of EPS recycling equipment, each suited for different application scenarios:

Cold Press Compactors

Cold press EPS compactors utilize mechanical screw compression to squeeze air from foam without heating. Energycle’s equipment achieves compression ratios of 50:1, with the entire crushing and compression process requiring no heat, relying solely on screw extrusion for efficient compression. These machines feature low energy consumption and simple operation, typically offering time mode and power mode operational settings for user selection.

Hot Melt Densifiers

Hot melt equipment employs heating technology to melt and compact EPS foam into high-density blocks. This method achieves volume reduction rates of 90-95%, capable of processing EPS materials of different shapes, colors, and grades, with high tolerance for EPS containing minor impurities. The equipment supports intelligent temperature control and energy-saving systems, outputting high-quality raw materials suitable for secondary processing.

Pelletizing Recycling Systems

Pelletizing systems represent the most complete EPS recycling solution, directly converting loose EPS foam into plastic pellets. The equipment first heats and melts the foam, then extrudes it into uniform-sized thin strips resembling “noodles,” which are cooled in water tanks before cutting and drying. The system automatically sorts and collects quality pellets. This one-stop solution eliminates the need for factories to invest in multiple equipment pieces.

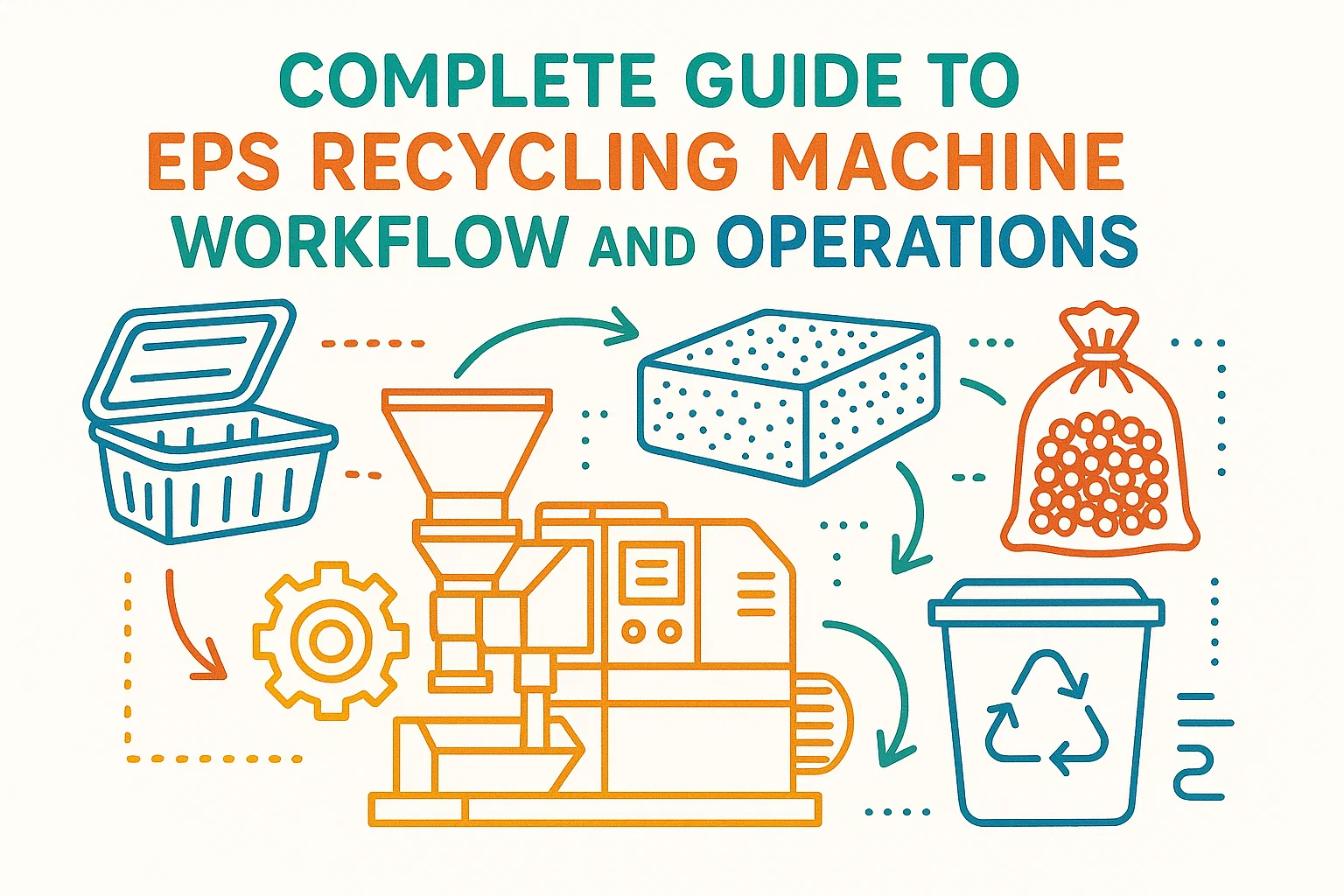

Complete EPS Recycling Operational Workflow

Step One: Waste Collection and Sorting

The recycling process begins with collecting EPS waste from various sources, including packaging facilities, retail stores, construction sites, and manufacturing plants. After collection, waste must be sorted and cleaned to remove potential contaminants. Before feeding, it is essential to ensure removal of tape, plastic films, metals, and stones, as these materials can block filter screens or damage equipment crushers, screws, and cutters.

Step Two: Crushing Process

Sorted EPS waste is fed into specialized crushers for shredding. Crushers cut large foam materials into smaller fragments, typically 10-20mm in size. This step is crucial for subsequent melting and compaction processes, as smaller fragments are easier to handle in equipment and prevent long strips from tangling and blocking conveyor systems.

Step Three: Melting and Compaction

Crushed EPS fragments are fed into the core processing unit of the recycling machine. During this stage, equipment employs different processing methods based on type:

Cold press equipment uses high-speed rotating screws (approximately 1000 RPM) to compress foam, forcibly expelling air and gradually compacting the material. Hot melt equipment heats EPS through heating chambers to temperatures of approximately 200-210 degrees Celsius, causing it to melt and compress. Regardless of the method employed, this process significantly reduces EPS volume, making it easier to handle and store.

Step Four: Cooling and Solidification

After melting or compaction, extruded EPS material requires cooling and solidification through cooling systems. For thermally processed materials, molten foam is extruded into thin strips, then cooled through water tanks. Cooling systems ensure materials maintain stable shape and consistency, preparing them for subsequent cutting or storage.

Step Five: Cutting and Pelletizing

When using complete pelletizing systems, cooled EPS strips are fed into cutting machines for pellet formation. Cutters typically feature 19 blades, enabling material cutting into uniform pellets. Cut pellets pass through vibration screens for screening, with unqualified pellets automatically rejected to ensure final product quality.

Step Six: Storage and Reuse

Final products are stored in silos as dense blocks or pellets, conveniently transported to manufacturers. These recycled materials can be used to produce new building insulation materials, picture frames, plastic products, and other items, achieving resource circulation. Recycled EPS materials enjoy high market acceptance, creating additional revenue streams for enterprises.

Core Components of EPS Recycling Machines

Complete EPS recycling systems typically include the following key components:

Systém krmení includes conveyor belts and crushers, responsible for feeding raw materials into equipment and performing preliminary crushing. Melting Chamber or Compaction Chamber serves as the equipment’s core component, processing EPS materials through heating or mechanical pressure. Screw Extrusion System employs high-strength screws to withstand continuous operation under high-pressure environments. Cooling Device includes water tanks or air cooling systems, ensuring rapid solidification of extruded materials. Cutting System features multi-blade cutters, precisely controlling pellet size. Řídicí systém utilizes touchscreens and intelligent control panels, achieving automated equipment operation.

Critical Operational Considerations

Regulace teploty is the core of hot melt equipment operation. The first extruder temperature is typically set to 210 degrees Celsius, the second extruder to 197 degrees, and the die head temperature to 200 degrees. Operators must observe material melting degree, raising temperature if material is too hard and lowering it if too thin.

Denní údržba is crucial for extending equipment lifespan. After daily production, residual materials in screws must completely flow out to avoid cooling and solidification. If materials are not completely melted during second-day startup, screw wear increases, potentially damaging equipment components in severe cases. Blowtorches can be used to accelerate temperature rise, rapidly melting solidified materials. Regular addition of lubricating oil and component cleaning are also important measures for maintaining equipment in good condition.

Safety Operating Procedures require operators to ensure waste contains no hard impurities such as metals or stones, which can damage crushers, screws, and cutters. Equipment is equipped with hydraulic stations, electrical control panels, and movable plates as safety devices. All systems must be carefully checked for normal operation before starting.

Economic and Environmental Benefits of EPS Recycling

Úspory nákladů manifest in multiple aspects. By reducing EPS volume by up to 90%, enterprises can substantially lower transportation and storage costs. Recycled foam materials can be sold as raw materials or internally reused, creating additional revenue. Meanwhile, recycling processing is more economical than landfill disposal, reducing waste handling expenses.

Ochrana životního prostředí value is significant. EPS materials are not biodegradable, causing long-term environmental harm if not properly handled. Converting waste into reusable resources through recyklační stroje substantially reduces waste entering landfills, supporting circular economy development. Many countries and regions are implementing stricter environmental regulations. Using recycling equipment helps enterprises comply with regulatory requirements, avoiding potential fines.

Efektivní využívání zdrojů improvements are notable. Recycled EPS materials can serve as raw materials for manufacturing new products, including insulation boards, picture frames, and construction materials, forming complete circular economy chains. On average, 56% of post-use EPS is utilized as recycled content in new packaging, demonstrating material durability and sustainability.

Application Cases Across Industries

EPS recycling machines have been widely applied across multiple industries globally. EPS Manufacturers can directly recycle edge trimmings and defective products generated during production, achieving immediate on-site waste processing and reuse within factories. A Greek EPS manufacturer invested in Energycle recycling machines, with equipment capable of processing 200 kilograms of EPS waste per hour at a compression ratio of 50:1, compressing 50 truckloads of loose EPS into one truckload of dense blocks.

Recycling Companies employ professional EPS recycling equipment to process foam waste collected from various channels. An Italian recycling company operating Energycle equipment demonstrates exceptional efficiency, substantially streamlining recycling logistics. American recycling companies also utilize similar equipment, significantly reducing EPS volume to enhance operational efficiency, making materials easier to handle, transport, and further process.

Balicí průmysl generates substantial EPS waste, particularly in electronics, appliances, and fragile goods packaging sectors. These enterprises solve waste disposal problems by installing on-site recycling equipment while reinvesting recycled materials into production, reducing raw material procurement costs.

Construction Industry generates substantial cutting waste when using EPS insulation board materials. Through recycling equipment, this waste can be compressed into blocks or converted into pellets, reused for producing new insulation materials or other construction products. Australian EPS factories successfully utilize recycling machines to compact EPS insulation board waste, achieving zero-waste production processes.

Key Factors in Selecting EPS Recycling Machines

Enterprises must consider multiple factors when purchasing EPS recycling equipment. Zpracovatelská kapacita is the primary consideration, with equipment processing capacities ranging from 100 to 300 kilograms per hour. Enterprises need to select appropriately sized equipment based on their waste generation volume, from compact models suitable for small operations to high-capacity systems designed for large recycling centers.

Technology Type selection depends on specific application requirements. For relatively clean EPS waste processing, cold press equipment is ideal due to low energy consumption and simple operation. For processing mixed waste containing certain impurities, hot melt equipment offers higher tolerance. For enterprises seeking ready-to-use plastic pellets, complete pelletizing systems, though requiring higher investment, provide maximum added value.

Space and Configuration require advance planning. Complete recycling production lines span 15-25 meters in length and approximately 6 meters in height. Enterprises must ensure adequate plant space. Equipment electrical configuration is also important. Depending on processing capacity, installed power ranges from 37.5 kilowatts to over 100 kilowatts, requiring corresponding electrical infrastructure support.

Výnos z investic je důležitým kritériem pro rozhodování podniků. I když je počáteční investice do vybavení značná, většina podniků může investici vrátit během 2-3 let prostřednictvím úspor v nákladech na dopravu, snížení poplatků za likvidaci odpadů a prodej recyklovaných materiálů. Navíc využití vybavení pomáhá podnikům vytvořit zelenou ekologickou image, což zvyšuje hodnotu značky.

Technologická inovace a budoucí vývoj

EPS recyklační technologie neustále pokračuje ve svém vývoji. Aplikace umělé inteligence začaly se integrovat do návrhu vybavení, kde Energycle aplikuje technologii umělé inteligence na dotykové obrazovky a kontrolní systémy vybavení. Režim času a režim napájení strojů na studený lis jsou realizovány pomocí umělé inteligence, mnoho kontrol vybavení využívá centrální kontrolní systémy pro dosažení inteligentního řízení.

Optimalizace energetické účinnosti je klíčovým technologickým směrem vývoje. Nová generace vybavení využívá úsporné topné systémy, optimalizované návrhy šroubů a technologii inteligentního teplotního řízení, což výrazně snižuje spotřebu energie při zajištění účinnosti zpracování. Některé vybavení je také vybaveno systémy rekuperace tepla, které využívají odpadní teplo vznikající během zpracování k předohřívání surovin nebo poskytování topení v areálu.

Úroveň automatizace neustále roste. Moderní stroje na recyklaci EPS mají automatické dodavatelské systémy, automatickou regulaci teploty, automatické řezání a automatickou detekci kvality, což výrazně snižuje ruční zásahy a snižuje obtížnost provozu a náklady na pracovní sílu. Výrobní linka s kapacitou 500 kg/hodiny vyžaduje pouze 2-3 operátory pro provoz.

Kompatibilita s více materiály je novým trendem vývoje vybavení. Nové recyklační stroje nejen zpracovávají EPS, ale také podporují zpracování XPS (vymačkaný polystyren), EPP (rozšířený polypropylen), EPE (rozšířený polyetylen) a dalších pěnových materiálů, což zvyšuje flexibilitu využití vybavení a hodnotu investice.

Industriální normy a nejlepší praxe

jsou nezbytné pro efektivní a bezpečnou recyklaci EPS. Správa kvality surovin je zásadní. Zavedení přísných systémů třídění odpadů, aby se zajistilo, že EPS odpad vstupující do vybavení neobsahuje škodlivé nečistoty, jako jsou kovové předměty, kameny nebo nadměrné pásky. Zvažte instalaci detektorů kovů nebo magnetických oddělovačů na vstupních portech pro dodatečnou ochranu vybavení.

Školení operátorů nemožno přehlédnout. Operátoři vyžadují profesionální školení, aby rozuměli principům fungování vybavení, bezpečným provozním postupům, běžným problémům a každodenním bodům údržby. Výrobci obvykle poskytují podrobné provozní příručky a služby školení na místě. Podniky by měly plně využívat tyto zdroje.

Preventivní údržba může výrazně prodloužit životnost vybavení. Vypracujte podrobné plány údržby, včetně každodenních kontrol (čistění vstupních portů, kontrola mazání), týdenní údržby (čistění filtračních sítí, kontrola opotřebení nožů) a měsíční údržby (komplexní kontrola elektrického systému, výměna opotřebených dílů). Vedení podrobných záznamů o údržbě pomáhá identifikovat potenciální problémy včas.

Kontrola kvality prochází celým recyklačním procesem. Pravidelně testujte kvalitativní ukazatele výstupních granulátů nebo bloků, včetně hustoty, barvy a obsahu nečistot. Zavedení systémů sledování kvality zajišťuje, že recyklované materiály splňují požadavky zákazníků na nižší úrovni, což vytváří příznivé podmínky pro prodej recyklovaných materiálů.

Závěr

EPS recyklační stroje představují pokročilé technologické směry v moderním řízení plastových odpadů. Prostřednictvím vědeckých pracovních postupů a profesionálního vybavení se mohou dříve obtížné problémy s pěnovým odpadem transformovat na příležitosti oběhování cenných zdrojů. Od sběru a třídění, drcení zpracování, tavení a komprimace až po konečné granulování a skladování, každý krok odráží přínos inovací v ochraně životního prostředí.

Jak se globální důraz na ochranu životního prostředí neustále zvyšuje, EPS recyklační technologie nevyhnutelně přivítá širší prostor pro rozvoj. Bez ohledu na to, zda se jedná o výrobní podniky, recyklační společnosti nebo stavebnictví, investice do EPS recyklačního vybavení nejen přináší ekonomické výhody, ale také plní ekologické povinnosti, významně přispívajíc k udržitelnému rozvoji. Výběr vhodného recyklačního vybavení, dodržování správných provozních postupů a udržování standardizovaného řízení údržby plně realizuje hodnotu EPS recyklační technologie, nacházejí optimální rovnováhu mezi ochranou životního prostředí a ziskovostí.