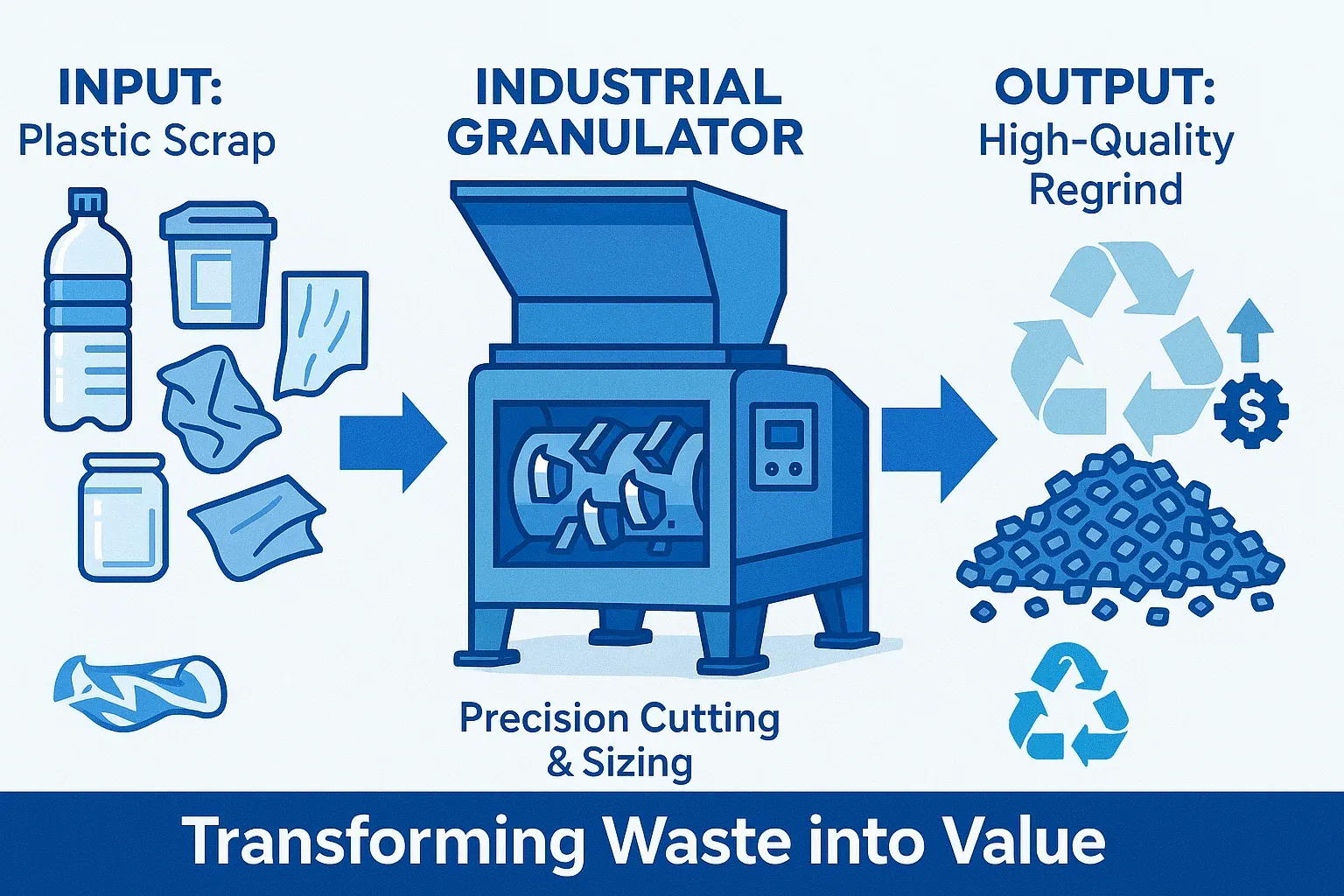

A. Definición y función principal

Un granulador industrial, comúnmente conocido como granulador o triturador de plástico, es una máquina especializada diseñada para reducir materiales, principalmente plásticos, en partículas pequeñas y de tamaño uniforme, conocidas como gránulos, escamas o material remolido. Su función principal es producir un material de salida uniforme y de alta calidad, apto para el reprocesamiento directo, el reciclaje u otras aplicaciones que requieren características de partícula precisas. A diferencia de las trituradoras que realizan una reducción gruesa, los granuladores están diseñados para una reducción de tamaño precisa y fina, operando típicamente a altas velocidades y bajo par para cortar y rebanar materiales.

B. Mecanismo de trabajo

1. Principio de funcionamiento: Alta velocidad, bajo par, corte/rebanado de precisión

Los granuladores funcionan según un principio que contrasta marcadamente con el de las trituradoras: utilizan altas velocidades de rotación con un par relativamente bajo. Las velocidades estándar del rotor suelen oscilar entre 400 y 500 RPM, pero algunos modelos pueden alcanzar las 1460 RPM. La reducción de tamaño se logra mediante una acción de corte o rebanado específica, a menudo similar al mecanismo de las tijeras, donde cuchillas afiladas cortan repetidamente el material en pequeños "mordiscos". Esta acción de corte a alta velocidad está diseñada para producir partículas limpias y uniformes, en lugar del resultado rasgado o triturado característico de las trituradoras. Al priorizar la velocidad en lugar de la fuerza bruta, los granuladores son más adecuados para materiales menos voluminosos y resistentes que los procesados por las trituradoras.

2. Componentes clave

La precisión de los granuladores se deriva del diseño específico de sus componentes:

- Rotores y cuchillas: Los granuladores cuentan con un rotor equipado con múltiples cuchillas giratorias afiladas. Estas cuchillas trabajan con una tolerancia precisa con una o más cuchillas fijas (de lecho fijo o fijas) montadas dentro de la cámara de corte. La calidad y el afilado de estas cuchillas, a menudo fabricadas con acero de alta resistencia tratado térmicamente, son cruciales para una granulación eficiente y una calidad de producción óptima.

- Cámara de corte: La cámara de corte está diseñada para optimizar la acción de corte y facilitar el flujo del material hacia la malla. Algunos granuladores especializados, especialmente en aplicaciones farmacéuticas o químicas, la denominan recipiente de mezcla o cámara de granulación, y pueden incluir impulsores o picadores para diferentes procesos de granulación, como la aglomeración. Sin embargo, para los granuladores de plástico, el sistema de rotor/cuchilla/malla es la configuración estándar.

- Pantallas (imprescindibles para dimensionar): Una malla perforada es un componente indispensable de un granulador, ubicada en la parte inferior o periférica de la cámara de corte. Los orificios de tamaño preciso de esta malla (que suelen oscilar entre 6 mm y 12 mm, o aproximadamente entre 1/4 y 3/8 de pulgada) determinan el tamaño final de las partículas y garantizan la uniformidad del producto. El material se corta y vuelve a cortar continuamente dentro de la cámara hasta que alcanza el tamaño suficiente para pasar por estas aberturas. Por lo tanto, la malla es un elemento crítico para el control de calidad. A diferencia de las trituradoras, donde las mallas proporcionan un tamaño grueso o son opcionales, en los granuladores, la malla es fundamental para lograr el resultado deseado. El material es retenido y procesado repetidamente por las cuchillas hasta que las partículas alcanzan el tamaño especificado. Este meticuloso proceso garantiza la alta uniformidad y las dimensiones específicas de las partículas necesarias para la reutilización directa en procesos de fabricación como el moldeo por inyección o la extrusión. En consecuencia, la elección del tamaño de la malla determina directamente las propiedades del material remolido, lo que hace que la selección, la integridad y el mantenimiento de la malla sean fundamentales para un rendimiento óptimo del granulador y la rentabilidad del producto. Esto también implica que los granuladores son menos tolerantes a los contaminantes que podrían cegar la pantalla o dañar las cuchillas.

- Volantes: Debido a sus motores de menor par, muchos granuladores incorporan volantes de inercia pesados. Estos volantes almacenan energía cinética, proporcionando el impulso y la potencia de corte necesarios para cortar el material eficazmente, especialmente durante picos de carga.

3. Tipos de granuladores

Los granuladores están disponibles en varias configuraciones para adaptarse a diferentes escalas operativas y necesidades de aplicaciones específicas, principalmente dentro de la industria del plástico:

- Granuladores junto a la prensa: Se trata de unidades relativamente pequeñas y compactas, diseñadas para operar en línea junto a maquinaria de procesamiento de plásticos, como máquinas de moldeo por inyección o soplado. Se utilizan para moler pequeños volúmenes de desechos de producción, como bebederos, canales y piezas defectuosas menores, lo que permite reciclar inmediatamente el material triturado en el proceso de producción.

- Granuladores centrales: Más grandes y potentes que los modelos de prensa, los granuladores centrales están diseñados para procesar mayores volúmenes de material de desecho recolectado de múltiples líneas de procesamiento o celdas de moldeo. Esta categoría incluye granuladores de alta resistencia o de "grano", diseñados para procesar piezas más grandes y gruesas, así como purgas.

- Granuladores de termoformado: Son unidades especializadas diseñadas para manejar los desechos esqueléticos y recortes generados durante los procesos de termoformado.

- Granuladores húmedos vs. secos: Si bien esta comparación se centra principalmente en los granuladores secos utilizados en el reciclaje de plásticos, cabe destacar que la granulación, como proceso industrial más amplio, puede implicar métodos húmedos. Los granuladores húmedos incorporan líquidos (p. ej., agua, detergentes) durante su funcionamiento, a menudo para limpiar materiales contaminados o enfriar la maquinaria. Los granuladores secos, que funcionan sin líquidos, son estándar en la mayoría de las instalaciones de moldeo, termoformado y extrusión de plásticos. El contexto industrial más amplio de la granulación, como se observa en los sectores farmacéutico, alimentario y químico, puede implicar diferentes mecanismos, como la aglomeración o la granulación en lecho fluidizado, para crear formas de partículas específicas. Sin embargo, a efectos de comparación con las trituradoras en contextos de residuos y reciclaje, el enfoque se mantiene en la reducción mecánica de tamaño mediante corte.

C. Características de salida

El material producido por un granulador industrial se distingue por su calidad y consistencia:

- Rango de tamaño de partículas: Los granuladores generan partículas significativamente más pequeñas y de tamaño más uniforme que las trituradoras. El tamaño de salida típico depende de la malla y suele estar entre 6 mm y 12 mm, aunque se pueden lograr otros tamaños con mallas diferentes.

- Forma: El resultado consiste en gránulos, copos o material triturado uniformes. Las partículas suelen tener una forma consistente y suelen asemejarse mucho a los pellets de plástico virgen, lo que facilita su uso en el procesamiento posterior.

- Uniformidad: Un alto grado de uniformidad, tanto en el tamaño como en la forma de las partículas, es un sello distintivo del material granulado. Esta consistencia es crucial para aplicaciones donde el remolido se mezcla con material virgen o se utiliza directamente en procesos de fabricación, ya que garantiza un comportamiento de procesamiento predecible y la calidad del producto final. Este remolido uniforme y de alta calidad a menudo puede sustituir directamente a los pellets de plástico virgen, lo que genera importantes beneficios económicos y ambientales. En términos económicos, reduce la dependencia y el coste de las materias primas vírgenes, y a menudo requiere menos energía para su reprocesamiento en comparación con la producción de plásticos nuevos desde cero. En términos ambientales, reduce la cantidad de residuos plásticos que se envían a los vertederos y disminuye la demanda de extracción de recursos vírgenes. Esto posiciona a la granulación como una tecnología clave para lograr un verdadero reciclaje de plástico de circuito cerrado, transformando eficazmente los residuos en un valioso producto industrial. La "finura" atribuida a los granuladores se traduce directamente en una mayor recuperación de valor a partir de materiales de desecho.

D. Materiales procesados y aplicaciones típicas

Materiales procesados:

La gran mayoría de los materiales procesados por las granuladoras son plásticos. Esto incluye una amplia gama de termoplásticos como el polietileno (PE), el polipropileno (PP), el poliestireno (PS), el cloruro de polivinilo (PVC) y plásticos de ingeniería como el policarbonato (PC), el tereftalato de polietileno (PET) y el acrilonitrilo butadieno estireno (ABS). Los desechos plásticos incluyen recortes, bebederos, canales, piezas rechazadas, botellas, películas y tuberías. Si bien los plásticos son su especialidad, las granuladoras también pueden procesar otros materiales como el caucho, algunos tipos de residuos electrónicos (p. ej., aislamiento de cables), cables de cobre, papel y metales ligeros no ferrosos.

Aplicaciones típicas:

La aplicación predominante de los granuladores se encuentra en la industria del reciclaje de plásticos, donde se utilizan para convertir los desechos plásticos en material triturado reutilizable. Son esenciales para las operaciones de reciclaje internas en las plantas de fabricación de plásticos, lo que permite el reprocesamiento inmediato de los residuos de producción. Los granuladores también se utilizan en el reciclaje de residuos electrónicos para la liberación y clasificación de componentes no metálicos, así como en el reciclaje general de otros materiales no plásticos adecuados. Si bien algunas fuentes mencionan aplicaciones más amplias en las industrias alimentaria, farmacéutica, química y metalúrgica para la creación de formas granulares de diversas sustancias, el enfoque comparativo de este informe se centra en su papel en la reducción y el reciclaje de residuos, junto con las trituradoras.