Dans le monde du recyclage industriel, peu de matériaux présentent un défi aussi particulier que les conteneurs souples pour vrac intermédiaire (FIBC), les sacs d'une tonne et les filets de pêche en fin de vie. Bien que ces deux matériaux représentent un flux important de polymères précieux comme le polypropylène (PP) et le nylon, leur nature résistante, flexible et fibreuse peut paralyser les machines de recyclage standard.

Transformer avec succès ces déchets complexes en une ressource rentable ne relève pas de la force brute, mais d'une ingénierie de précision et d'une compréhension approfondie des subtilités techniques impliquées. Pour les fabricants et les professionnels du recyclage souhaitant investir dans ce secteur, le choix du bon équipement est primordial pour garantir efficacité, rentabilité et fiabilité opérationnelle.

Chez Energycle Machine, nous possédons une vaste expérience dans la conception et la mise en œuvre de solutions pour ces applications exigeantes. Ce guide résume notre expertise et explore les détails techniques essentiels à prendre en compte pour broyer efficacement les sacs FIBC et les filets de pêche.

Comprendre les matériaux : l'histoire de deux plastiques résistants

Avant de se plonger dans les machines, il est essentiel de comprendre pourquoi ces matériaux sont si difficiles à traiter. Bien que flexibles, ils possèdent des propriétés distinctes qui nécessitent une approche sur mesure.

FIBC (sacs d'une tonne / sacs géants) :

- Matériel: Principalement en polypropylène tissé (PP), un polymère durable et résilient.

- Construction: La construction en tissu tissé leur confère une résistance à la traction incroyable, conçue pour supporter plus d'une tonne de matériau sans se déchirer.

- Défis :

- Haute résistance : Résiste à la coupe et peut s'étirer et s'enrouler autour des composants des machines.

- Contamination abrasive : Contient souvent des résidus de sable, de gravier, de ciment ou d’autres matériaux abrasifs qui provoquent une usure rapide des lames du broyeur.

- Densité apparente : Peut être alimenté en balles denses et compressées, nécessitant un système d'alimentation puissant et intelligemment contrôlé.

Filets de pêche :

- Matériel: Généralement fabriqué à partir de polymères à haute résistance comme le nylon (PA6, PA6.6), le polyéthylène haute densité (PEHD) ou le polypropylène (PP).

- Construction: Constitué de filaments longs, entrelacés et souvent noués.

- Défis :

- Enchevêtrement extrême : C'est là le principal défi. Les fibres longues et résistantes ont une forte tendance à s'enrouler autour de tout composant rotatif, créant un « nid d'oiseau » capable de bloquer le rotor d'un broyeur en quelques secondes.

- Haute résistance à la traction : Le nylon, en particulier, est incroyablement résistant et élastique, ce qui rend difficile l’obtention d’une coupe nette.

- Contamination marine : Souvent encrassé par des organismes marins, du sel, du sable et parfois des composants métalliques (poids, hameçons), qui sont à la fois abrasifs et corrosifs.

| Fonctionnalité | Sacs FIBC (tonnes) | Filets de pêche |

|---|---|---|

| Polymère primaire | Polypropylène (PP) | Nylon (PA), PE, PP |

| Défi clé | Haute résistance et abrasivité | Enchevêtrement et élasticité extrêmes |

| Forme commune | Feuilles en balles et comprimées | Faisceaux lâches et emmêlés |

| Contaminants | Sable, gravier, résidus de produits | Sel, sable, matière organique, métal |

Pourquoi les destructeurs de documents standard échouent : les pièges courants

Tenter de traiter ces matériaux avec un broyeur générique ou mal configuré conduit souvent à une série de pannes opérationnelles coûteuses :

- Enveloppement du matériau (enchevêtrement) : Point de défaillance le plus courant : des matériaux flexibles s'enroulent étroitement autour de l'arbre du rotor, entre les pales et le corps principal. Cela nécessite un nettoyage manuel approfondi, dangereux et chronophage, entraînant des temps d'arrêt importants.

- Faible débit : Une machine non conçue pour ces matériaux aura du mal à les saisir et à les introduire efficacement dans la chambre de coupe. Le matériau risque de « flotter » sur le rotor ou d'obstruer la trémie d'alimentation.

- Usure excessive de la lame : Les contaminants abrasifs comme le sable émoussent rapidement les tranchants. Les lames émoussées déchirent au lieu de couper, ce qui aggrave l'enchevêtrement et augmente la consommation d'énergie.

- Taille des particules incohérente : Une mauvaise action de coupe produit un mélange de pièces surdimensionnées et de poussière fine, ce qui est problématique pour les processus en aval comme le lavage et l'extrusion.

Pour surmonter ces problèmes, une machine spécialisée est nécessaire. Pour ces applications, une machine robuste broyeur à arbre unique est souvent le point de départ le plus efficace, mais seulement lorsqu’il intègre des modifications techniques spécifiques.

La solution : spécifications techniques clés pour un broyeur optimisé

La réussite réside dans les détails. Un broyeur haute performance pour GRVS et filets de pêche est un système dont chaque composant est conçu pour fonctionner en harmonie afin d'éviter l'enchevêtrement et de garantir une coupe nette et efficace.

1. Conception du rotor : le noyau anti-enchevêtrement

Le rotor est le cœur du broyeur. Sa conception est le facteur le plus important dans le traitement des matières fibreuses.

- Rotors segmentés, « V-Cut » ou « C-Cut » : Contrairement aux rotors plats standard, les rotors spécialisés présentent un profil en « V » ou concave (« C »). Cette conception canalise activement la matière vers le centre des couteaux, favorisant ainsi une action de tranchage plutôt que de déchirure. La nature segmentée du corps du rotor minimise les surfaces planes où la matière peut commencer à s'enrouler.

- Faible vitesse de rotation (tr/min) et couple élevé : Cela peut paraître contre-intuitif pour certains, mais c'est crucial. Un régime de rotor plus lent (généralement 60 à 90 tr/min) associé à un réducteur à couple élevé fournit l'immense force de rotation nécessaire pour percer des matériaux résistants et élastiques sans acquérir l'élan favorisant l'enroulement. Il s'agit de maîtriser la puissance, et non la vitesse.

2. Technologie de coupe : lames et contre-lames

Les coupeurs effectuent le travail physique, et leur géométrie et leur matériau sont essentiels.

- Lames concaves et crochues : Les lames individuelles du cutter doivent être concaves ou crochues. Cette géométrie leur permet de saisir, percer et tirer activement le matériau flexible contre les contre-lames pour une coupe précise, semblable à celle d'un ciseau. Les lames carrées standard ont tendance à pousser et à étirer le matériau.

- Aciers durs et spécialisés : Pour lutter contre l'abrasion due au sable et aux gravillons, les lames doivent être fabriquées en acier à outils de haute qualité et résistant à l'usure (par exemple, D2, Chipper) et dotées d'une surface dure. Cette couche soudée d'un matériau extrêmement dur sur le tranchant peut multiplier par 3 à 5 la durée de vie de la lame, réduisant ainsi considérablement les coûts d'exploitation.

- Dégagement de lame optimisé : L'espace entre les lames rotatives et les contre-lames fixes doit être réglé avec précision. S'il est trop large, les matériaux passeront sans être coupés, ce qui entraînera des bandes longues et des enchevêtrements. S'il est trop serré, la friction et l'usure augmenteront. Un spécialiste Energycle Machine peut configurer cet espace en fonction du matériau concerné.

3. Système d'alimentation intelligent : le vérin poussoir hydraulique

La manière dont le matériau est présenté au rotor est tout aussi importante que l’action de coupe elle-même.

- Contrôle de détection de charge : Un vérin de poussée hydraulique sophistiqué est essentiel. Il doit être piloté par un système de détection de charge qui surveille l'intensité du courant du moteur du rotor principal. Lorsque la charge du moteur atteint un pic (indiquant une section de matériau difficile), le vérin se rétracte automatiquement légèrement, libérant ainsi la pression et permettant au rotor de dégager le matériau avant de poursuivre sa poussée. Cela évite les surcharges, les calages et les blocages.

- Cycles de RAM programmés : Pour les matériaux extrêmement difficiles, le vérin peut être programmé avec des cycles de « grignotage » spécifiques, poussant vers l'avant par courses courtes et contrôlées pour alimenter progressivement le matériau dans les couteaux.

4. Sélection de l'écran : définition de la sortie

Le tamis perforé situé sous le rotor détermine la taille finale du matériau déchiqueté.

- Taille du trou par rapport au débit : Un diamètre de trou de tamis plus grand (par exemple, 80-100 mm) produira un débit plus élevé, mais des particules plus grosses. Un trou plus petit (par exemple, 40-50 mm) produira un broyat plus fin et plus uniforme, idéal pour les lignes de lavage, mais réduira le débit global.

- Conception anti-aveuglante : Pour les matériaux très fins ou légèrement collants, les tamis peuvent devenir obstrués ou obstrués. Des tamis spécialement conçus et garantissant une coupe nette contribuent à minimiser ce phénomène.

Une approche systémique : l'avantage de la machine Energycle

Chez Energycle Machine, nous comprenons qu'un broyeur est rarement une unité autonome. Il est la pierre angulaire d'une ligne de recyclage complète. Notre approche privilégie une intégration transparente pour une efficacité maximale.

1. Entrée : Les FIBC en balles ou les filets de pêche en vrac et emmêlés sont chargés sur un convoyeur.

2. Prétraitement (facultatif mais recommandé) :

* Casseur de balles : Pour balles FIBC hautement comprimées.

* Réduction de la taille initiale : Un pré-déchiqueteur ou une guillotine peut couper de gros paquets de filets en sections plus faciles à gérer.

* Élimination des contaminants : Systèmes d'élimination du sable ou de tri manuel pour éliminer les gros morceaux de métal.

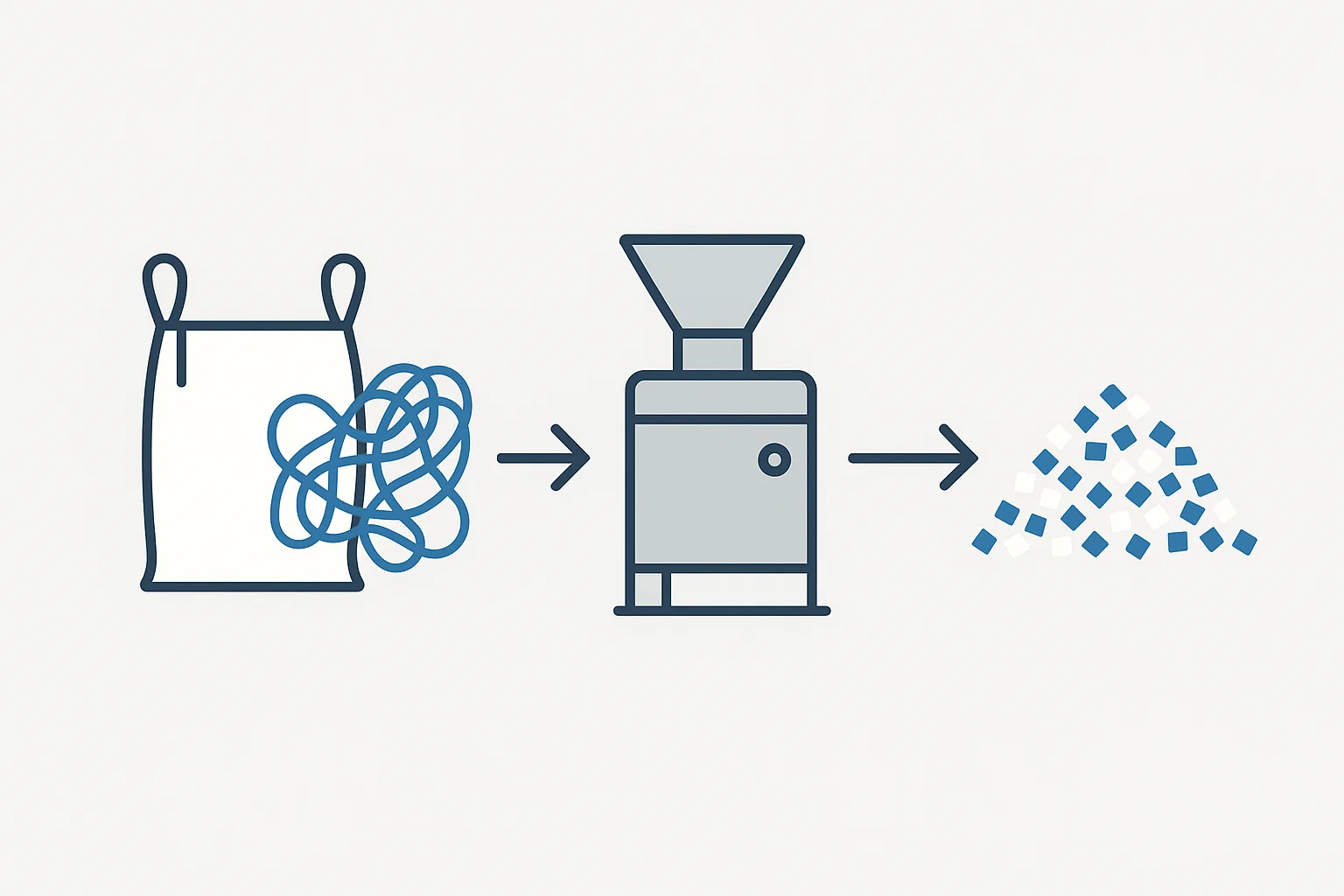

3. Le processus de base : broyeur à arbre unique Energycle Machine :

* Le matériau est introduit dans le broyeur, spécialement configuré avec le rotor, les lames et les systèmes de contrôle décrits ci-dessus. Il produit des particules de granulométrie uniforme et contrôlée (par exemple, < 60 mm).

4. Traitement en aval :

* Transmission : Le matériau déchiqueté est transporté vers l’étape suivante.

* Lavage et séparation : Une rondelle de friction et un réservoir à flotteur éliminent la saleté, le sel et autres contaminants.

* Séchage: Un sécheur mécanique ou thermique élimine l’humidité.

* Granulation/Extrusion : Les flocons propres et secs sont composés et extrudés en granulés recyclés de haute qualité, prêts pour la fabrication de nouveaux produits.

En optimisant le broyeur en fonction du matériau, nous garantissons que l'équipement en aval reçoit une matière première constante et de haute qualité, améliorant ainsi l'efficacité de l'ensemble de l'installation.

Questions fréquemment posées (FAQ)

1. Puis-je déchiqueter à la fois des sacs FIBC et des filets de pêche avec la même machine ?

Oui, c'est possible. Cependant, la configuration optimale peut varier légèrement selon les matériaux. Un broyeur Energycle Machine peut être conçu avec des réglages polyvalents et des grilles facilement interchangeables pour traiter efficacement les deux types de matériaux. L'essentiel est de discuter de votre gamme complète de matières premières avec nos ingénieurs lors du processus de spécification.

2. Dans quelle mesure est-il important d’éliminer les contaminants comme le sable et le métal avant le déchiquetage ?

C'est d'une importance capitale. Bien que nos broyeurs soient construits avec des composants robustes et résistants à l'usure, un tri préalable pour éliminer les gros objets métalliques prévient les dommages catastrophiques. L'élimination de l'excès de sable et de gravillons prolonge considérablement la durée de vie des lames, réduisant ainsi votre coût par tonne et garantissant une coupe de haute qualité.

3. Comment déterminer la taille de broyeur et la puissance du moteur adaptées aux besoins de mon installation ?

Cela dépend de trois facteurs : le type de matériau traité, le débit horaire requis (en kg ou en tonnes) et la granulométrie souhaitée. Notre équipe technique analyse ces besoins avec vous et vous recommande une machine offrant des performances fiables, sans être surdimensionnée ni inefficace.

Conclusion : Transformer un défi en opportunité

Le broyage de sacs FIBC et de filets de pêche est un processus techniquement exigeant, mais loin d'être impossible. La réussite repose sur l'utilisation d'équipements plus performants et l'investissement dans une solution spécialement conçue pour répondre aux exigences spécifiques des matériaux résistants et flexibles.

En se concentrant sur les détails techniques critiques (rotor anti-enchevêtrement, géométrie de coupe spécialisée, contrôle d'alimentation intelligent et construction robuste), un broyeur à arbre unique peut être transformé en une véritable centrale de traitement hautement efficace et rentable. Cette approche spécialisée, défendue par Energycle Machine, minimise les temps d'arrêt, diminue les coûts d'exploitation et libère la véritable valeur cachée de ces flux de déchets complexes.

Prêt à transformer vos déchets plastiques les plus difficiles en un atout précieux ?

Ne laissez pas les enchevêtrements et les temps d’arrêt dicter vos résultats. Contactez les experts d'Energycle Machine aujourd'hui pour une consultation personnalisée sur votre application spécifique.