Tajna granulatora: Kako veličina sita oblikuje vaš plastični proizvod

Za nabavitelje, inženjere i tehničare u industriji plastike, razumijevanje svake komponente vaše opreme ključno je za optimizaciju proizvodnje. Jedan često podcijenjeni element u plastični granulator je zaslon. Njegova veličina nije samo mali detalj; to je ključni faktor koji izravno utječe na kvalitetu, konzistenciju i prikladnost vaše granulirane plastike.

Razumijevanje plastičnog granulatora: Kratko osvježenje

Prije nego što se udubimo u detalje veličina zaslona, ukratko ćemo se vratiti na ono što... plastični granulator radi. U svojoj srži, granulator (također poznat kao mlin) dizajniran je za smanjenje veličine plastičnog otpada - poput uljevaka, kanalica, odbačenih dijelova ili većih plastičnih predmeta - na manje, lakše upravljive i često ponovno upotrebljive čestice koje se nazivaju regrind ili granulat.

Ilustrativni tijek rada plastičnog granulatora:

1. Dovod plastike (ulaz) → 2. Komora za rezanje (rotor s noževima) → 3. Sito (dimenzioniranje) → 4. Granulirana plastika (izlaz)

Plastika se dovodi u komoru za rezanje gdje rotirajući i stacionarni noževi režu i režu materijal. Nakon što su komadići dovoljno mali, prolaze kroz sito sa specifično dimenzioniranim rupama, što određuje maksimalnu veličinu konačnog granulata.

Ključna uloga sita u plastičnom granulatoru

Zaslon u plastični granulator djeluje kao čuvar vrata. To je perforirani metalni lim ili ploča smještena ispod komore za rezanje. Njegove primarne funkcije su:

- Određivanje konačne veličine čestica: Promjer rupa na situ određuje maksimalnu veličinu granuliranih čestica. Materijal ostaje u komori za rezanje sve dok ne postane dovoljno malen da prođe kroz te perforacije.

- Osiguravanje ujednačenosti čestica: Dobro odabrano sito pomaže u proizvodnji konzistentnijeg i ujednačenijeg granulata, što je ključno za mnoge daljnje procese poput injekcijskog prešanja ili ekstruzije.

Bez odgovarajućeg sita, mogli biste završiti s materijalom koji je prevelik, premalen, previše neujednačen ili s prekomjernom količinom fine prašine – sve to može negativno utjecati na vaše kasnije operacije i kvalitetu proizvoda.

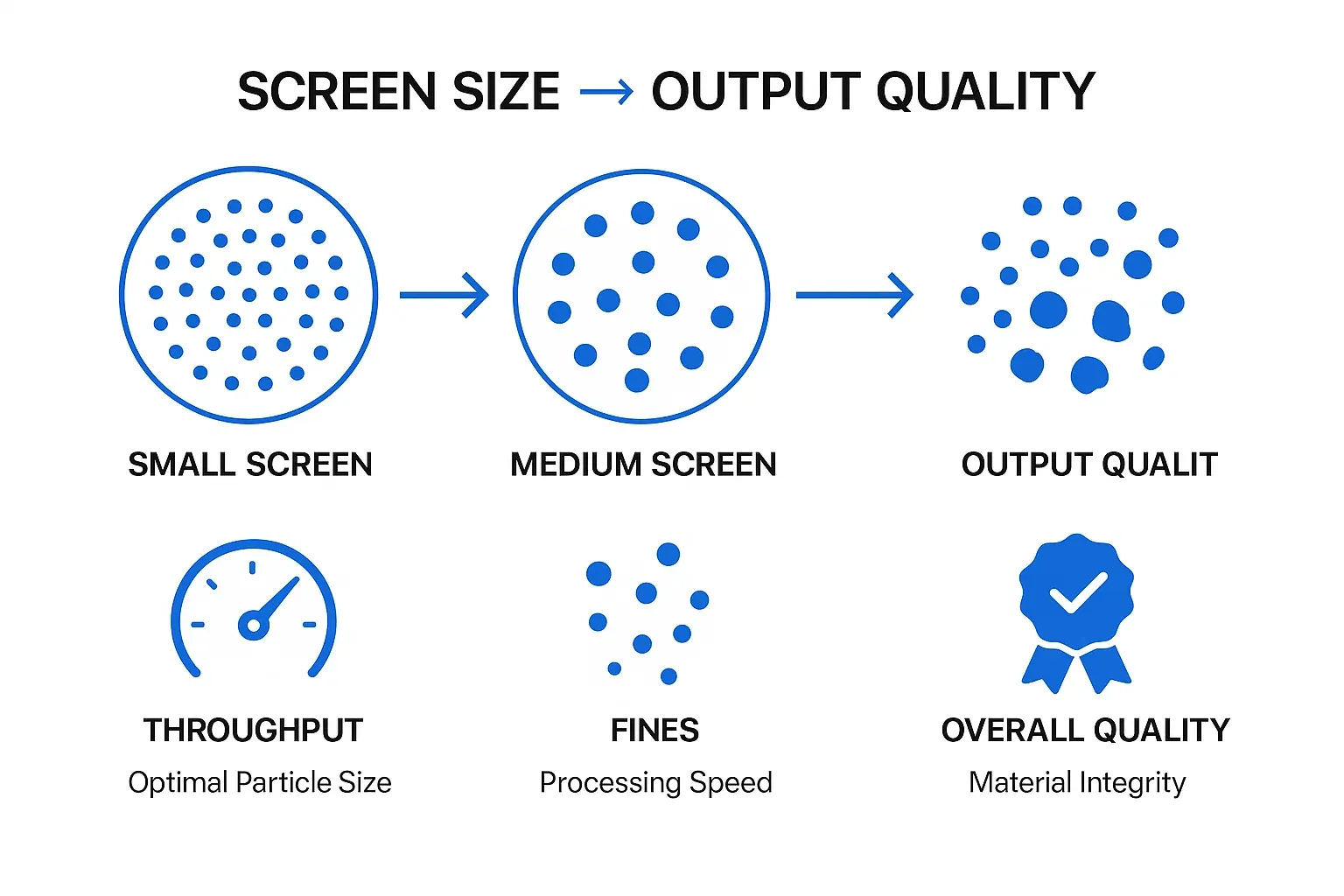

Kako veličina zaslona izravno utječe na kvalitetu ispisa

Izbor promjera otvora na situ je čin ravnoteže. Istražimo ključne načine na koje veličina sita utječe na izlaz:

Veličina i ujednačenost čestica

Ovo je najizravniji utjecaj.

- Manji otvori na zaslonu (npr. 4-6 mm): Proizvode manje, često ujednačenije granule. To je općenito poželjno za primjene koje zahtijevaju fino, konzistentno ponovno mljevenje koje se topi i ravnomjerno teče, kao što je složeno injekcijsko prešanje. Međutim, postizanje ovoga može smanjiti protok i povećati vjerojatnost finih čestica.

- Veći otvori na zaslonu (npr. 8-12 mm+): Rezultira većim granulama. To može biti prihvatljivo, ili čak poželjno, za manje zahtjevne primjene ili kada se mljeveni materijal miješa s primarnim materijalom u nižim omjerima. Propusnost je obično veća.

Cilj je postići najmanja praktična veličina čestica koje vaš nizvodni proces može učinkovito obraditi, bez stvaranja prekomjernih kazni ili nepotrebnog ugrožavanja protoka.

Propusnost i učinkovitost

Propusnost se odnosi na količinu materijala koju granulator može obraditi po jedinici vremena (npr. kg/sat).

- Veći ekrani: Općenito omogućuju veći protok jer materijal može brže izaći iz komore za rezanje.

- Manji ekrani: Može smanjiti protok jer se materijal mora rezati više puta kako bi se dostigla potrebna veličina za prolaz kroz manje rupe. To znači da čestice provode više vremena u komori za rezanje.

To je kompromis: dajete li prioritet finijim, ujednačenijim česticama nauštrb brzine obrade ili je prihvatljiv veći protok s nešto većim/manje ujednačenim česticama?

Generiranje finih čestica i integritet materijala

„Fine čestice“ su vrlo male čestice ili prašina. Prekomjerne fine čestice općenito su nepoželjne jer mogu:

- Uzrokuje probleme u sustavima transporta i hranjenja.

- Dovesti do nedosljednog taljenja i obrade u strojevima poput ekstrudera ili strojeva za injekcijsko brizganje.

- Predstavlja opasnost od prašine na radnom mjestu.

- Predstavljaju materijalni gubitak.

Iako kontraintuitivno, vrlo mali ekrani, posebno kod krhkih plastika, ponekad može dovesti do povećanja finih čestica. To je zato što noževi opetovano udaraju u materijal dok se bori proći kroz sitne rupice, što potencijalno uzrokuje njegovo lomljenje u prašinu umjesto da se čisto reže. Suprotno tome, preveliko sito možda neće dovoljno smanjiti materijal, što dovodi do prevelikih čestica koje također uzrokuju probleme. Vrsta plastike također igra značajnu ulogu ovdje; fleksibilne plastike ponašaju se drugačije od krutih ili krhkih.

Potrošnja energije i nakupljanje topline

Obrada materijala kroz manje rupe na situ može potencijalno dovesti do:

- Povećana potrošnja energije: Motor radi jače i dulje kako bi čestice smanjio na manju veličinu.

- Veće nakupljanje topline: Veće rezanje i trenje unutar komore stvaraju više topline. Kod plastike osjetljive na toplinu (poput PVC-a ili PET-a do određene mjere), prekomjerna toplina može dovesti do degradacije materijala, promjene njegovih svojstava ili uzrokovanja promjene boje.

Pravilan dizajn stroja, oštri noževi i odgovarajući odabir sita mogu ublažiti ove probleme. Neki granulatori također nude značajke poput vodenog hlađenja komore za rezanje.

Vizualizacija performansi: Veličina zaslona u odnosu na ključne metrike

Kako bismo bolje ilustrirali ove odnose, razmotrimo sljedeće opće trendove (stvarne performanse će varirati ovisno o materijalu, vrsti stroja i stanju noža):

| Veličina otvora na zaslonu | Tipična veličina čestica | Relativna propusnost | Potencijal finih čestica (ovisno o materijalu) | Tipična primjena |

|---|---|---|---|---|

| Mali (npr. 4-6 mm) | Dobro, Uniforma | Donji | Umjereno (može biti veće kod krhkih plastika) | Visokoprecizno oblikovanje, visoka upotreba % ponovnog brušenja |

| Srednje (npr. 6-10 mm) | Srednje, prilično ujednačeno | srednje | Općenito nisko do umjereno | Općenamjensko oblikovanje, ekstruzija |

| Veliko (npr. 10-15 mm+) | Grubo, manje ujednačeno | Viši | Nisko (ali čestice su veće) | Smanjenje glomaznog otpada, niska upotreba mljevenog materijala % |

Ova tablica pruža pojednostavljeni pregled. Uvijek provedite probe s vašim specifičnim materijalom i primjenom kako biste odredili optimalnu veličinu sita.

Odabir optimalne veličine zaslona: Ključna razmatranja

Odabir pravog ekrana za vas plastični granulator uključuje razmatranje nekoliko faktora:

- Vrsta materijala: Krhke plastike (npr. PS, SAN) mogu se razbiti i proizvesti više finih čestica s vrlo malim sitima. Mekše, duktilnije plastike (npr. PE, PP) mogu biti tolerantnije, ali se mogu razmazati ili rastopiti ako se stvori previše topline.

- Željena kvaliteta izlaza: Koja je maksimalno prihvatljiva veličina čestica za vaš nizvodni proces? Koliko ujednačene granule trebaju biti?

- Nizvodna primjena:

- Brizganje plastike: Često su potrebne finije, ujednačene granule (npr. 4-8 mm) za konzistentno topljenje i protok.

- Ekstruzija: Često može tolerirati nešto veće ili manje ujednačene čestice (npr. 6-10 mm), ali konzistencija je i dalje važna.

- Recikliranje/Ponovna obrada: Zahtjevi se uvelike razlikuju. Ako se prodaje kao mljeveno drvo, kupac će imati specifikacije.

- Zahtjevi za propusnost: Koliko materijala trebate obraditi na sat? Uravnotežite to sa željenom veličinom čestica.

- Postotak korištenog mljevenog materijala: Ako se koristi visok postotak ponovnog mljevenja s djevičanskim materijalom, obično se preferira konzistentniji i finiji granulat.

- Stanje noževa: Oštri noževi su ključni. Tupi noževi će drobiti i kidati materijal umjesto da ga čisto režu, što dovodi do veće količine sitnih čestica i veće potrošnje energije, bez obzira na veličinu sita.

Zaključak: Mali izbor s velikim utjecajem

Zaslon u vašem plastični granulator je puno više od obične metalne ploče s rupama. To je ključna komponenta koja značajno definira karakteristike vašeg granuliranog materijala. Razumijevanjem kako različite veličine sita utječu na veličinu čestica, ujednačenost, protok, stvaranje finih čestica i potrošnju energije, možete donositi informirane odluke optimizirajte svoj proces granulacije.

Uvijek se posavjetujte s proizvođačem granulatora ili stručnjakom za obradu materijala ako niste sigurni. Eksperimentiranje s različitim veličinama sita (ako je izvedivo) za vaše specifične materijale i primjene može dovesti do značajnih poboljšanja kvalitete izlaza i ukupne operativne učinkovitosti. Zapamtite, pravi izbor sita pomaže u osiguravanju da je vaš mljeveni materijal vrijedna imovina, a ne glavobolja tijekom obrade.

Tražite više informacija o granulatorima plastike ili vam je potreban stručni savjet? Istražite našu ponudu plastični granulatori ovdje ili kontaktirajte naš tehnički tim još danas.