Újrahasznosítási hírek

Az Energycle-nél évente több ezer tonna PET-palackot dolgozunk fel. Mind a nedves, mind a száraz zúzási módszereket valós létesítményekben teszteltük. A nedves zúzás újra és újra bizonyítja értékét azoknak az üzemeltetőknek, akik kiváló minőségű pelyheket és zökkenőmentes működést céloznak.

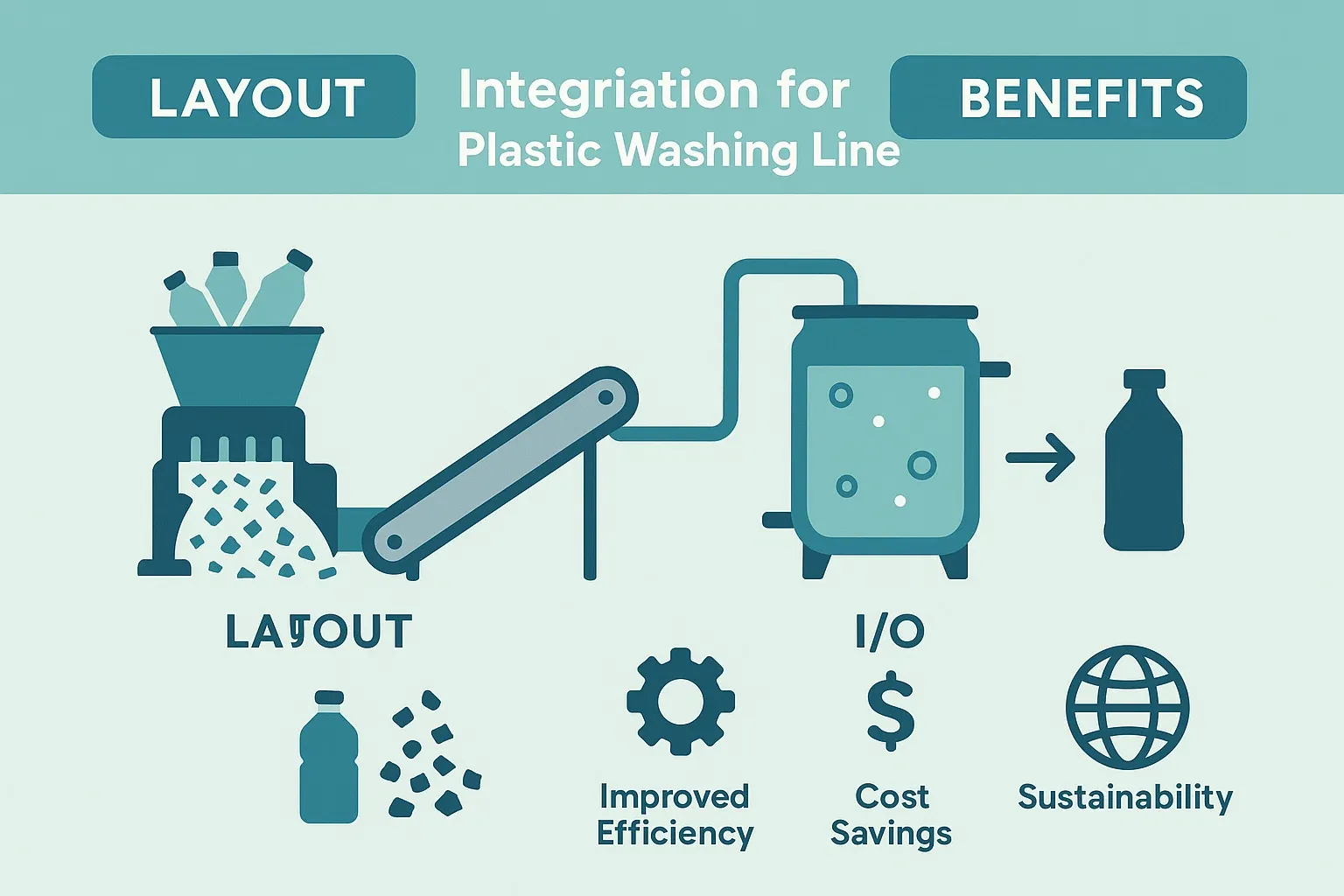

A nedves zúzás közvetlenül a zúzókamrába adagolja a vizet, ahogy a palackok betáplálódnak. Ez az egyszerű lépés megváltoztatja az egész folyamatot. A víz lehűti az anyagot, lemossa a szennyeződéseket, és segít a címkék korai szétválasztásában. A száraz zúzás kihagyja a vizet, ami alapvető beállítást biztosít, de kihívásokkal jár, mint például a por és a hő.

Az üzemeltetők gyakran kérdezik tőlünk, hogy miért ajánljuk a nedves zúzást a legtöbb PET-gyártósorhoz. Az okok a jobb eredményekre, az alacsonyabb hosszú távú költségekre és a könnyebb karbantartásra vezethetők vissza. Nézzük meg a főbb előnyöket, amelyeket nap mint nap tapasztalunk.

Kiváló szennyeződés-eltávolítás a kezdetektől fogva

A víz beépített öblítőként működik a zúzás során. Ahogy a pengék aprítják az üvegeket, a víz azonnal lemossa a homokot, a kavicsot, a papírpépet és a laza ragasztókat. Ez megakadályozza, hogy a szennyeződések beágyazódjanak a PET-pelyhekbe.

Száraz rendszerekben a címkék és a ragasztó elkenődhetnek a felületeken, amikor hő keletkezik. Ez később további tisztítási lépéseket tesz szükségessé. Nedves zúzás esetén a pelyhek tisztábban érkeznek meg a mosási szakaszba. Az általunk üzemek akár 30%-val kevesebb maradványról számolnak be a kezdeti zúzás után.

Ez a korai tisztítás tisztább kimenettel térül meg, amely megfelel az élelmiszeripari minőségű rPET szigorú szabványainak.

Az anyagminőség és a belső viszkozitás védelme

A PET lebomlik, ha túl meleg lesz. A száraz zúzókban a súrlódás gyorsan megemeli a hőmérsékletet, ami csökkenti a belső viszkozitást (IV). Az alacsonyabb IV gyengébb pelleteket és értékvesztést jelent.

A víz mindent hűvösen tart. Elnyeli a hőt és megakadályozza a hőkárosodást. A termékcsaládjainkkal végzett tesztek azt mutatják, hogy a nedvesen zúzott pelyhek magasabb IV-értékeket tartanak fenn, gyakran 0,05–0,1 ponttal a száraz módszerekkel összehasonlítva.

A vevők többet fizetnek az állandó, magas ivóvíz-tartalmú anyagért. A nedves zúzás segít abban, hogy olyan pelyheket kapjon, amelyek jobb áron kaphatók további kezelések nélkül.

Meghosszabbított berendezés élettartam és kevesebb karbantartás

A száraz zúzás erős kopást okoz a pengéken és a szitákon. A csiszoló részecskék, mint például a homok, kenés nélkül dörzsölődnek a fémhez.

A víz tompítja a hatást és elmossa a csiszolóanyagokat. A pengék tovább élesebbek maradnak, és a sziták ritkábban tömődnek el. A kezelők elmondása szerint a nedves rendszerekben ritkábban cserélik a 40–50% méretű pengéket.

Kevesebb meghibásodás hosszabb üzemidőt és alacsonyabb javítási költségeket jelent idővel.

Biztonságosabb, tisztább és csendesebb működés

A száraz zúzás por- és műanyagrészecskék felhőjét hozza létre. Ez biztonsági kockázatokat jelent, és erős szellőzést igényel.

A nedves módszerek szinte teljesen szabályozzák a port. A víz megköti a részecskéket, így a munkaterület tisztább marad, és a munkavállalók kevesebb veszéllyel néznek szembe.

A zajszint is érezhetően csökken. A víz tompítja a pengék ütéseit, így egy csendesebb berendezést hoz létre, amely kényelmesebbé teszi a csapatok munkáját a hosszú műszakok során.

Energiahatékonyság és állandó teljesítmény

A víz egyenletesebb terhelést biztosít a motoroknak. A teljesítményfelvétel állandó marad, ahelyett, hogy nagy teljesítményű előtolásoknál is megugranna.

Sok általunk telepített vezeték összességében kevesebb áramot fogyaszt nedves zúzás esetén, még a szivattyúk figyelembevétele után is. Az előnyök a hatékony vágásból és a csökkent súrlódásból származnak.

Gyakorlati tippek a nedves zúzás előnyeinek maximalizálásához

Válassza ki a megfelelő vízhozamot. Kezdje 5–101 TP7 tonnányi anyagtömeggel, és a szennyezettségi szint alapján állítsa be. nedves PET palack zúzók állítható vízbefecskendező rendszerekkel vannak felszerelve, hogy ez az optimalizálás egyszerű legyen.

Adjon hozzá egy előválogatási lépést. A terhelés megkönnyítése érdekében a zúzás előtt távolítsa el a kupakokat és a nehéz szennyeződéseket.

Tartsa fenn a víz megfelelő pH-értékét. A semleges vagy enyhén lúgos szint segít fellazítani a címkéket a PET károsítása nélkül.

Hasznosítsa újra a technológiai vizet. Használjon szűrő- és ülepítőtartályokat az újrafelhasználáshoz, és akár 70%-vel csökkentse a frissvíz-szükségletet.

Erős utómosással párosítva. Az első tisztítás nedves zúzás, ezt követi a forró mosás és a súrlódós szeparátorok a maximális tisztaság érdekében.

Minden Energycle ügyfelünket végigvezetjük ezeken a beállításokon a beállítás során. A kis változtatások gyakran gyorsan javítják a kimeneti minőséget.

Érdekli a teljes PET újrahasznosító sor? Tekintse meg a mi ajánlatunkat PET palackmosó rendszerek vagy hasonlítsa össze a lehetőségeket a weboldalunkon PET újrahasznosító berendezések útmutatója.

Iparági forrásokból származó információk

A szakértők alátámasztják ezeket az előnyöket. A műanyag-újrahasznosítás során alkalmazott nedves őrlés részletes vizsgálata rávilágít a csökkent energiafogyasztásra, a csendesebb futásra és a visszaszórt anyag jobb szabályozására. A zúzásos módszerekkel kapcsolatos tanulmányok azt is kimutatták, hogy a nedves eljárások hatékonyabban dúsítják a tiszta alkatrészeket.

A tágabb PET-újrahasznosítási kontextusban az EPA magas visszanyerési potenciált jegyez meg, ha a folyamatok minimalizálják a lebomlást.

A nedves zúzás kiemelkedik a komoly PET-újrahasznosítók számára. Tisztább pelyhet biztosít, megőrzi az anyag értékét, csökkenti a karbantartást és jobb munkakörnyezetet teremt. A kezdeti beállítás többe kerül, mint a száraz rendszereké, de a minőség és a hatékonyság terén elért megtérülés gyorsan összeadódik.

Kapcsolatfelvétel az Energycle-lel Ha nedves zúzást szeretne alkalmazni az üzemében. Valós adatokat osztunk meg az Ön méretéhez illeszkedő telepítésekből.

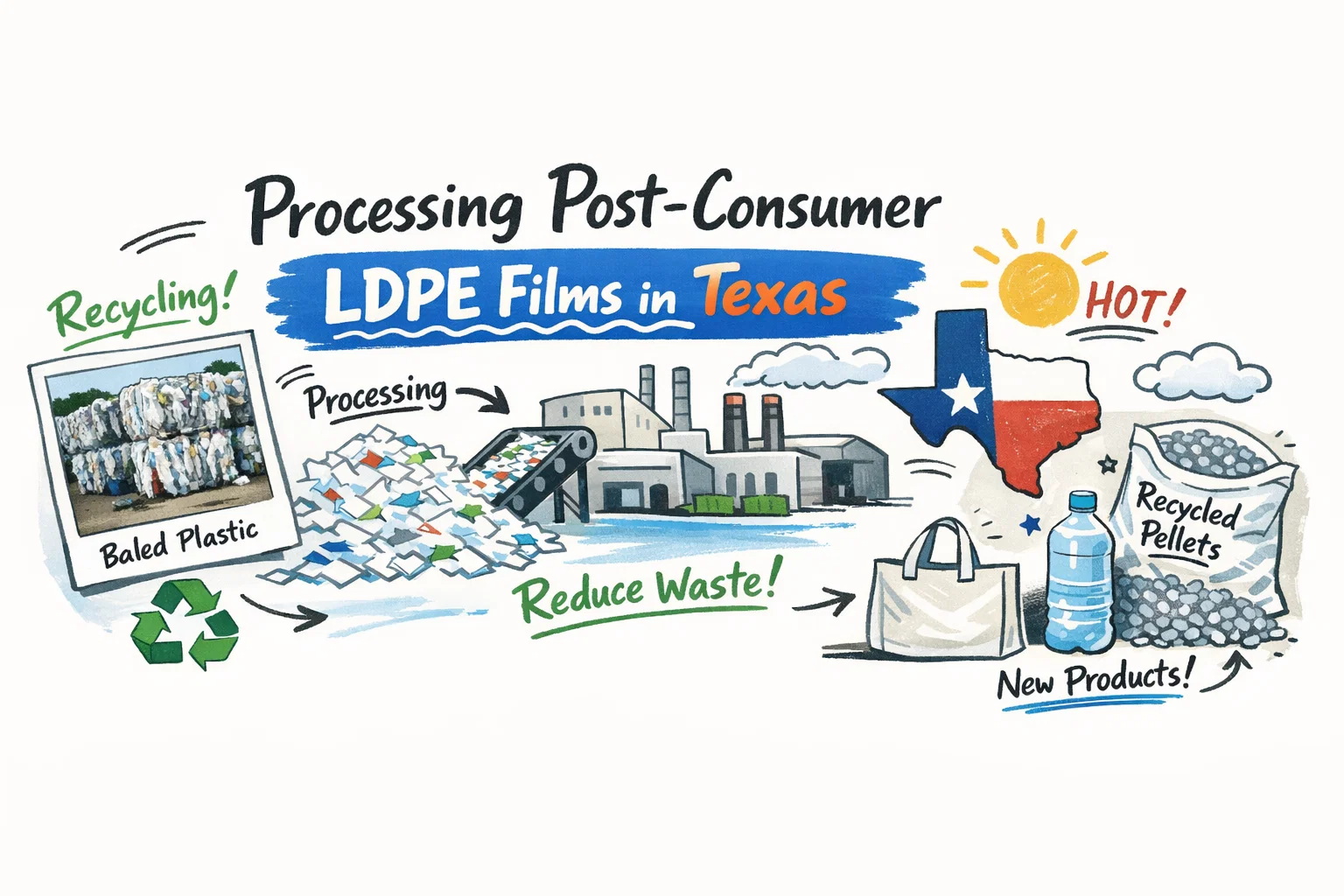

Texas vezető szerepet tölt be az energiatermelésben, és ez a tevékenység hatalmas mennyiségű fogyasztás utáni LDPE fóliát termel. Az üzemeltetők ezeket a rugalmas polietilén fóliákat csomagoláshoz, hordóbéléshez, fúrótornyok burkolatához és védőcsomagoláshoz használják olajmezőkön és gázlétesítményekben. Használat után ezek a fóliák gyakran homokkal, olajmaradványokkal és szennyeződéssel szennyeződnek, ami megnehezíti az újrahasznosítási erőfeszítéseket.

A texasi energiaszolgáltató vállalatok egyértelmű választás előtt állnak. Elküldhetik ezt az anyagot hulladéklerakókba, vagy értékes pelletekké alakíthatják újrahasznosításra. A nagy kapacitású mechanikai feldolgozás megbízható előrelépést kínál. Az Energycle-nél segítünk az állam egész területén működő létesítményeknek óránként több ezer fontnyi szennyezett LDPE fólia kezelésében valós ipari körülményekre tervezett berendezésekkel.

Miért halmozódik fel az LDPE fóliahulladék a texasi energiatermelő üzemekben?

Az olaj- és gázipar az LDPE fóliákat szilárdságuk és rugalmasságuk miatt használja. A munkások berendezések, csővezeték-tartályok és anyagok helyszíni csomagolására használják őket. Használat után ezek a fóliák összegyűjtik a texasi mezőkön gyakori szennyeződéseket:

- Fúrási helyekről származó homok és talaj

- Olaj- és vegyi maradványok

- Vegyes címkék vagy szalagok

Ezek a problémák megnehezítik a hagyományos újrahasznosító sorok működését. A fóliák a tengelyekre tekerednek, eltömítik a szűrőket, vagy alacsony minőségű terméket eredményeznek. Sok texasi létesítmény bálázza és tárolja ezt a hulladékot, életképes alternatívákra várva. A közelmúltbeli piaci változások, beleértve az olyan létesítmények bezárását, mint a WM Natura PCR üzeme, rávilágítanak a helyszíni vagy regionális mechanikus megoldások szükségességére, amelyek következetes eredményeket biztosítanak.

A szennyezett, fogyasztás utáni LDPE fóliák feldolgozásának főbb kihívásai

Ha nap mint nap ezzel az anyaggal dolgozik, első kézből ismeri a problémákat. A szennyezett LDPE fóliák olyan berendezéseket igényelnek, amelyek állandó állásidő nélkül kezelik a szennyeződéseket. Gyakori akadályok a következők:

- Magas szennyezettségi szint — A homok koptatja a szabványos pengéket és rontja a pellet minőségét.

- Alacsony térfogatsűrűség — A laza fóliák hatalmas mennyiséget foglalnak el a tárolás és a szállítás során.

- Változó nedvességtartalom — A terepen megvilágított fóliák visszatartják a vizet, ami befolyásolja az extrudálást.

Azok a létesítmények, amelyek ezeket a problémákat leküzdik, tiszta, egyenletes pelleteket állítanak elő, amelyek készen állnak az új fóliázásra vagy fröccsöntésre. A kulcs a kifejezetten szennyezett takarmányokhoz tervezett robusztus előfeldolgozó és extrudáló rendszerekben rejlik.

Nagy kapacitású berendezések, amelyek megbirkóznak a texasi nehéz körülményekkel

Az energiaszektor üzemeltetőinek olyan rendszerekre van szükségük, amelyek óránként 2000–5000 fontot vagy többet dolgoznak fel. Olyan integrált gyártósorokat javaslunk, amelyek ötvözik a nagy teljesítményű aprítást, sűrítést és extrudálást.

Speciális aprítók piszkos filmekhez

A hagyományos granulátorok a szennyezett fóliákon azért nem működnek, mert az anyag feltekeredik vagy lebeg. Az egytengelyes, nagy nyomatékú motorral felszerelt aprítók tisztán vágják át a homokos, olajos LDPE-t. Ezek a gépek megerősített pengékkel és szűrőkkel rendelkeznek, amelyek ellenállnak a csiszolóanyagok kopásának. Tudjon meg többet a fóliaújrahasznosításra szolgáló speciális aprítókról útmutatónkban.

Sűrítők és prések a térfogatcsökkentéshez

Aprítás után a sűrítők vagy prések a pelyheket sűrű granulátumokká préselik. Ez a lépés eltávolítja a levegőt és a maradék nedvességet, miközben akár 50:1-es tömörítési arányt is elér. Az eredmény: könnyebb adagolás az extruderekbe és alacsonyabb szállítási költségek. Részletekért lásd a következőt: műanyag fóliaprés és sűrűségnövekedés.

Nagy teljesítményű extruderek és pelletizálók

Az erős szűrőrendszerrel ellátott kétcsigás vagy egycsigás extruderek megolvasztják és megtisztítják az anyagot. A többszörös szitacserélők a pelletizálás előtt felfogják a homokot és a szennyeződéseket. A vízgyűrűs vagy szálas pelletizálók ezután egyenletes pelleteket állítanak elő, amelyek alkalmasak viszonteladásra vagy újrafelhasználásra.

Minden Energycle rendszer szabványos amerikai ipari áramforrásról működik: 480V, 60Hz, 3 fázisú. Ez a kompatibilitás azt jelenti, hogy nincs szükség költséges transzformátorokra vagy újrakábelezésre, ha texasi létesítményekben telepíti.

Lépésről lépésre útmutató az LDPE fóliafeldolgozó sor beállításához

Kövesse az alábbi gyakorlati lépéseket a szennyezett, fogyasztói utáni LDPE fóliák hatékony feldolgozásához:

- Gyűjtsd össze és válogasd → A fóliákat a helyszínen bálázza, és a nyilvánvalóan nem műanyag anyagokat, például a fémpántokat külön válassza el.

- Foszlány → A bálákat nagy nyomatékú aprítóba adagolja, hogy egyenletes darabokat kapjon.

- Sűrítsd → A felaprított anyagot préselővel vagy agglomerátorral kell átfuttatni a sűrűség növelése és a nedvesség eltávolítása érdekében.

- Extrudálás és szűrés → Olvassza meg a tömörített anyagot, majd finom szűrőkön átnyomva távolítsa el a szennyeződéseket.

- Pelletizálás és hűtés → Forró szálakat vagy szerszámfelület-pelleteket vágjon le, és hűtse le a csomagoláshoz.

Ez a mechanikus megközelítés olyan pelleteket eredményez, amelyek olvadási indexe alkalmas fóliafúvásra vagy öntésre. Sok texasi üzemeltető 12-24 hónapon belül megtérül a hulladékkezelési díjak és a pelleteladások elkerülése révén.

Valódi előnyök a texasi energiaipari vállalatok számára

A nagy kapacitású gyártósorokba beruházó létesítmények ellenőrzést nyernek a hulladékáramok felett. Csökkentik a hulladéklerakási költségeket, teljesítik a fenntarthatósági célokat, és új bevételi forrást hoznak létre a pelletekből. Az Egyesült Államok Környezetvédelmi Ügynöksége megjegyzi, hogy a mechanikus újrahasznosítás energiát takarít meg és csökkenti a kibocsátást a szűz gyanta előállításához képest.

Az Amerikai Kémiai Tanács jelentése szerint a csomagolási alkalmazásokban egyre nagyobb az igény a fogyasztói utáni gyantákra.

A texasi energiaszolgáltatók a helyi támogatásból és az amerikai energiaszabványoknak megfelelő berendezésekből is profitálnak. Az Energycle rendszerek ellenállnak a Permi-medencében és az Eagle Ford üzemeiben jellemző homokos, olajos körülményeknek.

Készen áll a fogyasztás utáni LDPE fóliák nagymértékű feldolgozására? Egyedi, texasi energiaigényekre szabott vezeték-konzultációért vegye fel a kapcsolatot az Energycle-vel. Fedezze fel szolgáltatásainkat LDPE fólia tömörítő oldatok vagy tekintse meg a teljes pelletizálási útmutatót a kezdéshez.

Külső források:

- EPA újrahasznosítási alapjai

- Amerikai Kémiai Tanács Műanyag Osztálya

- Műanyag-újrahasznosítók Szövetsége

Egy "mindenes mester" aprító a leállások mestere. Bár csábító lehet egyetlen gépet venni "minden" (tisztítás, fólia, cső, raklap) feldolgozására, az anyagcsökkentés fizikája azt diktálja, hogy minden tonnával 30-40% hatékonyságcsökkenéssel jár. Ez az útmutató elmagyarázza, miért a specializáció az egyetlen út a jövedelmezőséghez.

Kapcsolódó felszerelés: PE/PP fólia aprító, merev műanyag aprító.

1. Az RPM eltérése

- Film/Rost (puha)Szükséges Nagy nyomaték + nagy sebesség (80-100 ford/perc). Lendületre van szükség az anyag nyírásához, mielőtt megnyúlna.

- Kemény műanyag (csomók)Szükséges Nagy nyomaték + alacsony fordulatszám (40-60 ford/perc). A nagy sebesség miatt a rotor lepattan a blokkról, ami lökésszerű terhelést okoz.

- Az "egyetemes" kompromisszumEgy 70 fordulat/perc sebességgel működő gép túl gyors a csomósodáshoz (rázkódás), és túl lassú a fóliához (elakadás).

2. Rotor geometriája: Bordás vs. sima felületű

- Film/FilmGyakran használ egy Tekercselésgátló bordás rotor. A megemelt felületek megakadályozzák, hogy az anyag ellaposodjon és feltekeredjen.

- Merev műanyag: Használ egy Sima rotor. A bordák feszültségkoncentrációs pontokat hoznának létre, amelyek megrepedhetnek, ha egy tömör PP tömbbe ütköznek.

- EredményA sima rotoron futó fólia gyakran tekeredéshez vezet. A bordás rotoron futó sűrű csomók növelhetik a feszültségkoncentrációt és mechanikai károsodást okozhatnak, a rotor kialakításától és a vezérlési beállításoktól függően.

3. Ram Logic (Hidraulika)

- FilmKönnyű és habos. Szükséges hozzá Turbó RAM (gyors megközelítés, alacsony nyomás), hogy az anyagot folyamatosan a pengékbe kényszerítse.

- Cső/tisztításSűrű és szilárd. Szükséges hozzá egy Terhelésérzékelő rúd (lassú megközelítés, nagy nyomás), amely "rágcsálja" az anyagot az elakadás megakadályozása érdekében.

- KonfliktusAz univerzális RAM logika vagy túladagolja a csomókat (elakad), vagy alultáplálja a fóliát (áteresztőképesség-csökkenés).

4. Képernyőtervezés

- Film40 mm-es képernyő 50% Nyílt terület.

- Merev40 mm-es képernyő 35% Nyílt terület (erősebb hálóvastagság).

- HibaA filmvásznon futó csomók a szerkezeti merevség hiánya miatt meghajlíthatják vagy eltörhetik a vászont.

Következtetés

Két speciális gép (egy fóliához, egy merev kartonhoz) vásárlása gyakran alacsonyabb teljes tulajdonlási költséggel (TCO) jár, mint egy "univerzális" gép vásárlása, amely 60% hatékonysággal működik és folyamatos karbantartást igényel.

Referenciák

[1] "Hatékonyság a műanyag-újrahasznosításban" Hulladékgazdálkodási világ. Hatékonyság a műanyag-újrahasznosításban

[2] "Ipari aprítógépek tervezési alapelvei" Mérnöki Folyóirat. Az ipari aprítógépek tervezési alapelvei

A textilhulladék aprítása mechanikailag eltér a műanyag aprításától. Egy műanyag palack megreped; egy pamuting megnyúlik. Sok textilipari alkalmazásban a gép akkor teljesít a legjobban, ha úgy van beállítva, hogy Nyírás a tépés helyett. Ez az útmutató a nagy volumenű textil-visszanyeréshez szükséges rotorgeometriákat ismerteti.

Kapcsolódó felszerelés: textilhulladék egytengelyes aprító.

1. Az ellenség: Tekercselés (csomagolás)

A textíliák nagy szakítószilárdságú anyagok. Ha a kés eltompul, vagy a rés túl széles, az anyag nem vág – a rotor tengelyére tekeredik, ami végül leállítja a motort vagy kiégeti a csapágyakat.

A megoldás: A "bordás" tekercselésgátló rotor

A standard rotorok sima hengerek. A textil rotorok jellemzően... Emelt bordák vagy Kopásgátló csíkok a késtartók közé hegesztve.

* FunkcióEzek a kiemelkedő területek megakadályozzák, hogy a hosszú anyagcsíkok a tengelyhez simuljanak, megtörve a felületi feszültséget és megakadályozva a szoros tekerést.

* VédelemCsavarozható Tekercselő lemezek a rotor végein védik a csapágyház tömítéseit a szálak behatolásától.

2. Geometria vágása: A "dupla olló"

Az egyenes vágású kések úgy viselkednek, mint egy guillotine – nagy ütés, nagy zaj.

* V-rotor (Chevron)A kések "V" alakban vannak elrendezve.

* Hatás: Az anyagot a rotor közepe felé húzza, megakadályozva, hogy az az oldalfalaknak szoruljon.

* F-Rotor (filé)A kések folyamatos spirálban vannak elrendezve.

* HatásEgyszerre csak 1 kés vág. Állandó terhelés, alacsonyabb áramcsúcsok, simább működés nehéz szőnyegeken.

3. Áteresztőképesség-számítási logika

A textilhulladéknak hihetetlenül alacsony a térfogatsűrűsége (60 - 100 kg/m³).

* Képlet: $Capacity (kg/h) = Térfogat (m³) szorozva a fordulatszámmal szorozva a hatásfokkal szorozva a sűrűséggel$.

* KövetkeztetésFizikailag szükséged van rá nagyobb gép, hogy ugyanolyan tonnatartalmat érjen el, mint a műanyag.

* PéldaEgy 1200 mm-es aprítógép óránként 2 tonna műanyagot aprít fel. Csak 600 kg/óra laza textilből.

* Javítás: Hidraulikus nyomórúd-segéd. Egy testreszabott "nagy sebességű" nyomórúdra van szükség ahhoz, hogy a pelyhes anyagot a rotorba kényszerítse, mesterségesen növelve a sűrűséget a vágási ponton.

4. Alkalmazásspecifikus kimenet

- Rongygyártás (törlés)100 mm-es - 150 mm-es szalagok. Nagyméretű (100 mm-es) szitanyomást igényel.

- Száloptikai nyílás (újrahasznosítás)<40 mm-es forgácsok. Kis szitára (40 mm) és nagy rotorsebességre (120 RPM) van szükség a szövés "nyitásához".

Referenciák

[1] "A szálvágás mechanikája" Textilkutatási folyóirat. A szálvágás mechanikája

[2] "Ipari aprítógépek tervezése" Hulladékgazdálkodás. Ipari aprítógépek tervezése

A textil-újrahasznosító ipar a "downcycling" (szigetelés/rongyok) felől a "körforgásos" (rostról rostra) irányú elmozdulás felé halad. Ez az elmozdulás radikális változást igényel az aprítási technológiában. Egy rongyokat gyártó gép nem tud alapanyagot előkészíteni egy kémiai depolimerizációs reaktorhoz. Ez az útmutató a modern textil-visszanyeréshez szükséges előfeldolgozási innovációkat vizsgálja.

Kapcsolódó felszerelés: textilhulladék egytengelyes aprító.

1. Az alapanyag-hiány: Pehely vs. Forgács

Mechanikus újrahasznosítás (fonás)

- CélTartsa meg a maximális szálhosszt (>15 mm).

- Technológia: Garnett stílusú egytengelyes aprítók tépőcsapokkal.

- Innováció: Lágyindítású, nagy nyomatékú hajtások amelyek alacsony sebességgel (<60 fordulat/perc) gyengéden széthúzzák az anyagokat, hogy minimalizálják a szálak törését és a súrlódási hőt (ami megolvasztja a poliésztert).

Kémiai újrahasznosítás (depolimerizáció)

- CélA kémiai reakció felületének maximalizálása.

- KövetelményEgyenletes, sűrű "forgácsok" (pl. 10 mm x 10 mm). A szöszök "áthidalódást" okoznak a tartályokban, és úsznak az oldószerekben.

- Technológia: Dupla vágású granulátorok. Egy "guillotine" rotorral ellátott másodlagos granulátor precíz négyzetekre vágja az előaprított textíliát, így a térfogatsűrűség 40 kg/m³-ről 150 kg/m³-re nő.

2. Automatizált válogatás (NIR)

Nem hagyatkozhatsz a ruhacímkékre (azok gyakran tévesek).

* Innováció: Hiperspektrális NIR kamerák az aprító bevezető szállítószalagja fölé szerelve.

* Funkció: Ezredmásodpercek alatt érzékeli a pontos poliészter/pamut arányt (pl. 60/40 vs 50/50).

* AkcióA légsugarak elterelik a nem megfelelő anyagokat (pl. a pamutkötélben lévő teljesen nejlon anyagokat), mielőtt azok az aprítóba kerülnének.

3. A "nehéz rész" problémája: Cipzárak és gombok

A cipzárak (sárgaréz/alumínium) és a gombok (hőre keményedő műanyag) tönkreteszik a finom aprítópengéket.

* Régi módszerKézi eltávolítás (túl drága).

* Új módszer: Kalapácsmalom felszabadulás.

* Az 50 mm-es előaprítás után a textíliát egy nagy sebességű kalapácsos malmon vezetik át.

* Az ütés széttöri a gombokat és leválasztja a cipzárakat az anyagról.

* Egy folyásirányban Örvényáramú elválasztó és Cikcakk levegő osztályozó majd távolítsa el a nehézfém/műanyag töredékeket, így tiszta rostot kap.

4. Porvédelem: A mikroszálas anyagok veszélye

A poliészter mikroszálak robbanásveszélyesek (Kst > 0) és légzési veszélyt jelentenek.

* Innováció: Negatív nyomású vágókamrák.

* Az aprító rotorja vákuumzáras házban található.

* A port elszívják a forrásnál (a vágási pont), ahelyett, hogy hagyná, hogy belebegjen a szobába.

* Ez javítja az érzékelő megbízhatóságát (nincs por az optikai lencséken) és megakadályozza a színek keresztszennyeződését.

Következtetés

A textil-újrahasznosítás jövője nem csak az "aprításról" szól – hanem frakcionálás. Egy általános célú aprítógép vásárlása a kifinomult textil-visszanyeréshez gyakran inkonzisztens alapanyagot és gyenge továbbfeldolgozási hozamokat eredményez. A gyártósort az adott végtermékhez kell igazítani: rost (mechanikai) vagy monomer (kémiai).

Referenciák

[1] "Újrahasznosított anyagok útmutatója (GRS-202)," Textilcsere. Útmutató az újrahasznosított anyagokhoz (GRS-202)

[2] "Automatizált válogatási technológiák" Nemzetközi Újrahasznosítás. Automatizált válogatási technológiák