Újrahasznosítási hírek

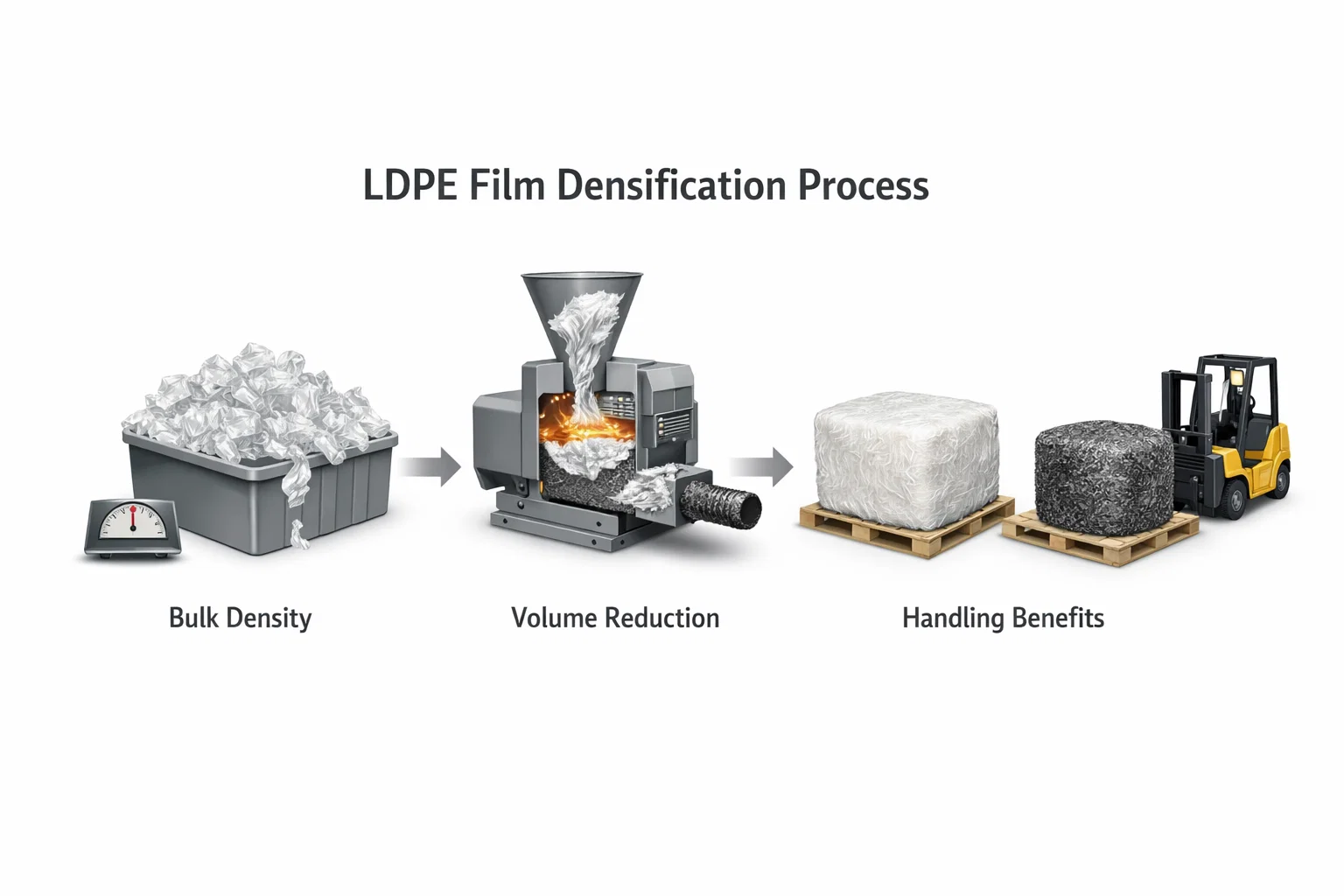

Az újrahasznosítás világában nem minden hulladék egyforma. Míg a merev műanyagok (mint például a palackok és csövek) könnyen összetörhetők, A puha anyagok – különösen a műanyag fóliák és a textilszálak – köztudottan nehezen feldolgozhatók.

Rotorokra tekerednek, eltömítik a szűrőket, és súrlódás hatására megolvadnak. Mégis, a hulladékáram hatalmas részét teszik ki.

Ahhoz, hogy ezeket a problémás anyagokat profittá alakítsuk, a hagyományos aprítás nem elegendő. Nagy nyomatékú, alacsony sebességű aprítási technológiára van szükség. Ez az útmutató bemutatja, hogyan forradalmasítják a speciális aprítók a fólia és a rost kinyerését, hogyan alakítva a potenciális hulladéklerakókat értékes alapanyaggá.

A kihívás: A "puha anyag" problémája

Mielőtt megértenénk a megoldást, tiszteletben kell tartanunk a kihívást.

- Műanyag fóliák (LDPE/LLDPE/PP): Könnyű és rugalmas. Egy hagyományos granulátorban a fóliák inkább "lebegnek" ahelyett, hogy adagolásra kerülnének, vagy ami még rosszabb, szorosan a főtengely köré tekerednek, ami állásidőt okoz.

- Szálak (textíliák, szőnyegek, PP raffia): Rendkívül nagy szakítószilárdságúak. Nem törnek könnyen, hanem szakadnak. A megfelelő vágási geometria nélkül katasztrofális elakadásokat és motorkiégést okozhatnak.

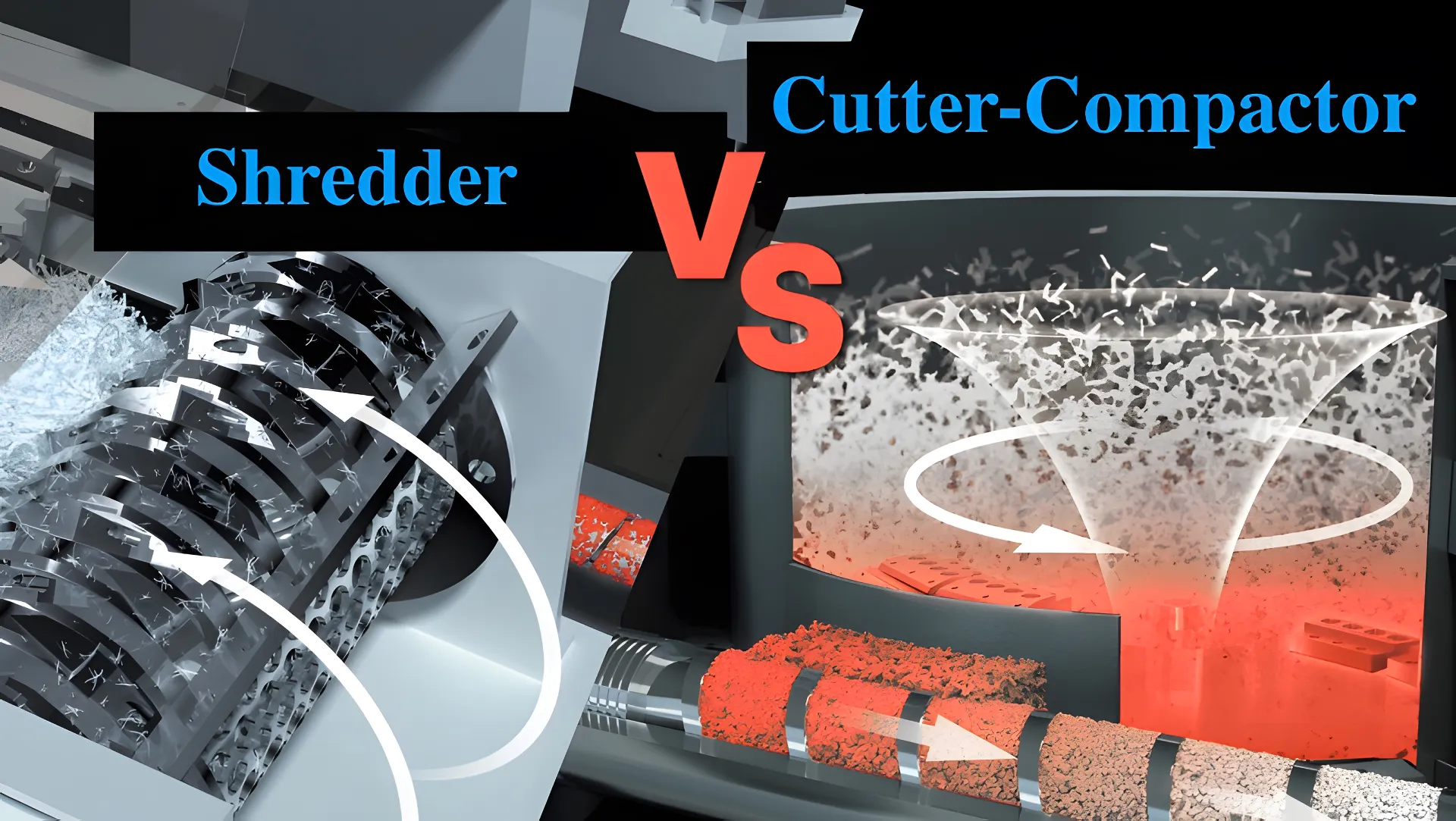

A megoldás: Egytengelyes aprítási technológia

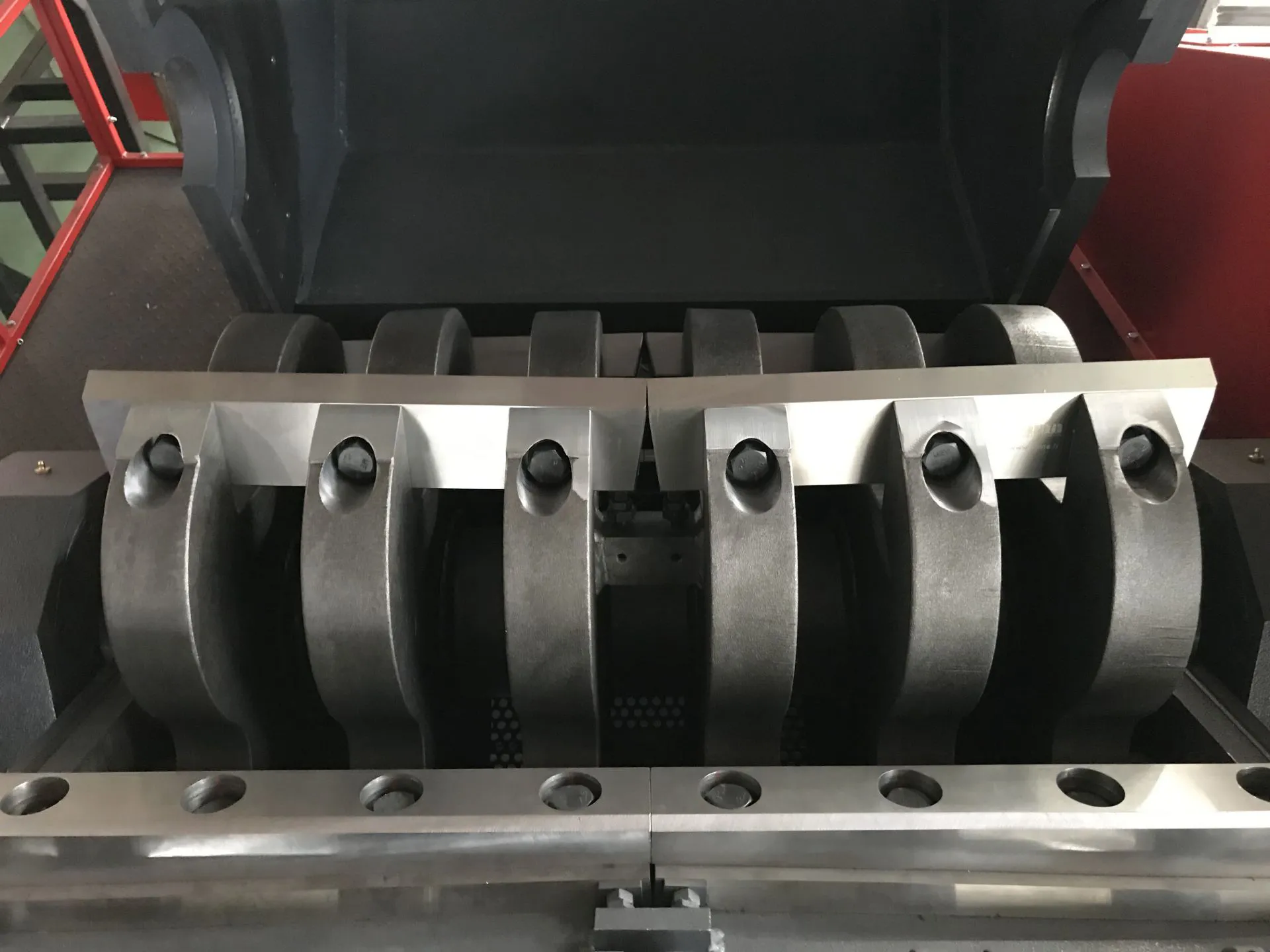

Az ezen kihívások leküzdésére szolgáló iparági szabvány a Egytengelyes aprító. A nagy sebességű granulátorokkal ellentétben ezek a gépek alacsonyabb sebességgel, hatalmas nyomatékkal működnek, és egy hidraulikus dugattyút használnak az anyag rotorhoz való nyomására.

1. A rost- és textil-újrahasznosítás forradalmasítása

A textilhulladék – a régi ruháktól az ipari szőnyegekig – olyan gépet igényel, amely képes átvágni a kemény szintetikus szálakat anélkül, hogy összegubancolódnának.

Egy specializált Textilhulladék egytengelyes aprító pontosan erre a célra tervezték.

- Tekercselésgátló kialakítás: A rotor kései úgy vannak elrendezve, hogy megakadályozzák a hosszú szálak feltekeredését a tengelyre.

- Folyamatintegráció: A tömeges textíliák egyenletes darabokra aprításával az aprító előkészíti az anyagot a további folyamatokhoz, biztosítva a zökkenőmentes adagolást a... Műanyag pelletizálók anélkül, hogy áthidalná vagy elzárná az extruder torkát.

- Hangerőcsökkentés: A laza textíliák terjedelmesek és szállításuk költséges. Az aprítás jelentősen növeli a térfogatsűrűséget, optimalizálva a logisztikát.

2. A műanyag fólia feldolgozásának optimalizálása

Mezőgazdasági fóliák, zsugorfóliák és fogyasztás utáni zacskók esetében az aprító a mosósor kritikus "első lépéseként" működik.

- Mosás előtti előkészítés: Nem lehet hatékonyan kimosni egy egész bála fóliát. A fólia aprítása felnyitja az anyagot, így nagyobb felület láthatóvá válik.

- Alapos tisztítás: Ez a méretcsökkentés létfontosságú a következő szakaszhoz. Biztosítja, hogy a víz és a mechanikai erő hatékonyan eltávolítsa a szennyeződéseket, a homokot és a szennyeződéseket a további... Súrlódócsavar alátét.

- Védőfelszerelés: A fólia állandó méretűre (pl. 40-60 mm) csökkentésével megakadályozható a szivattyúk és szállítószalagok eltömődése a gyártósor további szakaszaiban.

Fenntarthatóság és hatékonyság találkozása

A megfelelő aprítógépbe való befektetés nem csupán működési döntés; ez egy fenntarthatósági stratégia.

- A hurok lezárása: A nehezen feldolgozásra kerülő anyagok, például a szennyezett mezőgazdasági fólia vagy a selejtes szőnyegek hatékony feldolgozásával az újrahasznosítók olyan erőforrásokat nyerhetnek ki, amelyeket korábban "túl nehéznek ítéltek az újrahasznosításhoz", és hulladéklerakókba küldtek.

- Energiahatékonyság: A modern, intelligens vezérlőrendszerekkel (például túlterhelés esetén automatikus visszairányítással) ellátott aprítógépek tonnánként kevesebb energiát fogyasztanak az elavult, nyers erővel működő zúzásos módszerekhez képest.

- Kiváló minőségű újrahasznosított anyagok: A tiszta, egyenletes vágás jobb mosási eredményeket és végső soron jobb minőségű újrahasznosított pelletet eredményez, amely jobb piaci árat képvisel.

Következtetés

Az aprítógépek az újrahasznosító üzem kapuőrei. Merev anyagok esetén hasznosak; filmek és szálak, kötelezőek.

Akár nagy szakítószilárdságú PP raffiával, akár szennyezett mezőgazdasági fóliákkal van dolgunk, a jövedelmező működés és a karbantartási rémálom közötti különbség gyakran a megfelelő aprítógép kiválasztásában rejlik. A fejlett berendezések, mint például a Textilhulladék egytengelyes aprító, biztosíthatod a gyártósor simán futását – a kezdeti vágástól a dörzs alátéten át egészen a végső pelletizálásig.

https://www.energycle.com/plastic-shredders/textile-waste-single-shaft-shredder/

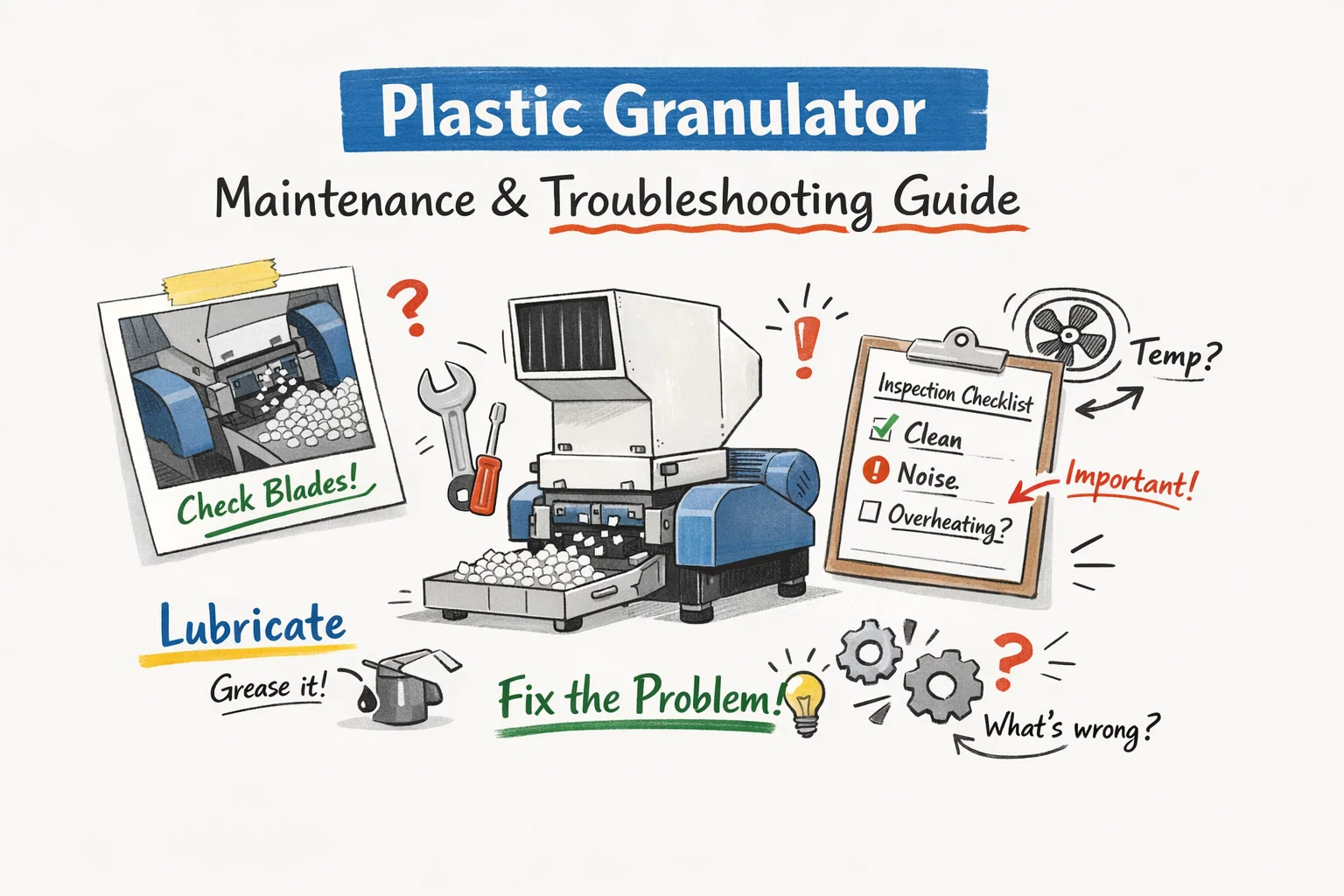

Műanyag granulátorok Az újrahasznosító üzemek napi működésének kritikus részét képezik, és felelősek a műanyaghulladék egyenletes granulátummá alakításáért a további feldolgozáshoz. Idővel azonban a kopás, a szennyeződés és a nem megfelelő működés jelentősen csökkentheti a teljesítményt és növelheti az állásidőt.

Ez az útmutató a következőkre összpontosít: gyakorlati karbantartás, hibaelhárítás és üzemeltetési legjobb gyakorlatok hogy segítsék az újrahasznosító létesítményeket az üzemidő meghosszabbításában, a stabil termelés fenntartásában és a nem tervezett leállások csökkentésében – anélkül, hogy átfedésbe kerülnének a berendezésválasztással vagy a beszerzési döntésekkel.

Miért fontos a granulátor megfelelő karbantartása az újrahasznosító üzemekben

A folyamatos újrahasznosítási műveletek során a műanyag granulátor változó anyagoknak, koptató szennyeződéseknek és nagy mechanikai terhelésnek van kitéve. Strukturált karbantartási rutin nélkül még a jól megtervezett gépek is idő előtti kopástól és teljesítménycsökkenéstől szenvedhetnek.

A hatékony karbantartás segít:

- Hosszú gyártási ciklusok alatt is állandó granulátumminőséget biztosít

- Csökkentse a váratlan leállások és a sürgős javítások számát

- A kopó alkatrészek élettartamának meghosszabbítása

- Az üzem általános hatékonyságának és biztonságának javítása

A szűkös haszonkulccsal működő újrahasznosító létesítmények esetében a megelőző karbantartás gyakran költséghatékonyabb, mint a reaktív javítások.

A műanyag granulátor alapvető karbantartási feladatai

A strukturált karbantartási ütemterv biztosítja a stabil működést valós újrahasznosítási körülmények között. A következő feladatok a legtöbb ipari újrahasznosítási környezetben ajánlottak.

Napi karbantartás

- Tisztítsa meg a garatot és az adagoló területet az anyag felhalmozódásának megelőzése érdekében

- Vizsgálja meg a vágókamrát maradék műanyag vagy szennyeződés szempontjából

- Ellenőrizze a pengéket és a szűrőket a kopás korai jelei szempontjából

- Ellenőrizze a kenési pontokat az üzemórák és a terhelés szerint

Heti karbantartás

- Tisztítsa meg a levegőszűrőket a megfelelő hűtés és légáramlás fenntartása érdekében

- Ellenőrizze a hajtószíjak és tengelykapcsolók feszességét és beállítását

- Ellenőrizze az elektromos csatlakozásokat lazaság vagy túlmelegedés szempontjából

- Távolítsa el a felhalmozódott port a külső felületekről

Havi karbantartás

- A rotor és az állórész beállításának ellenőrzése üzemi körülmények között

- Vizsgálja meg a csapágyakat rendellenes zaj vagy hőmérséklet-emelkedés szempontjából

- Tisztítsa meg és kenje meg a sebességváltót, ha szükséges

- Biztonsági rendszerek, például vészleállítók és reteszek tesztelése

Éves vagy ütemezett nagyjavítás

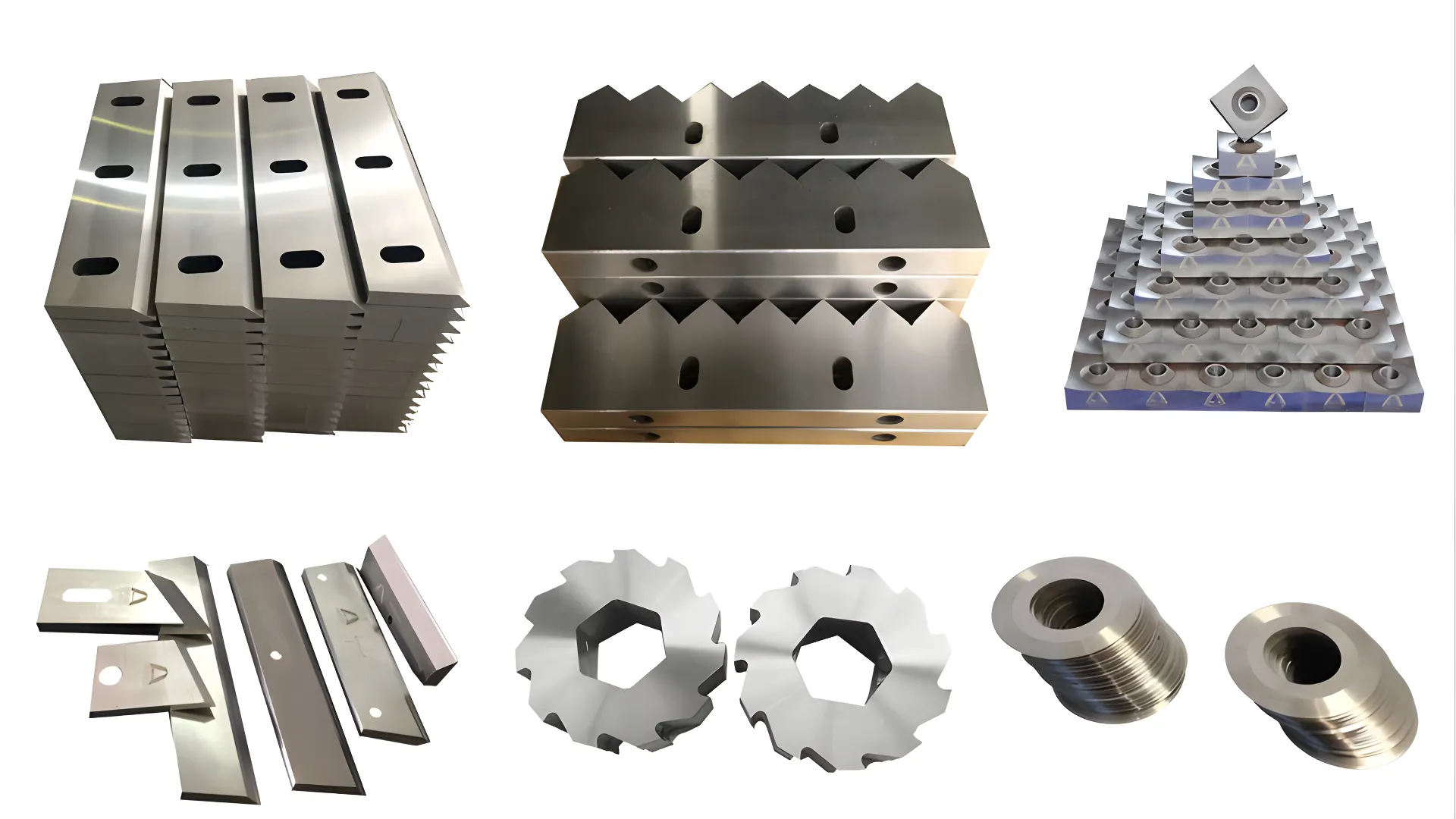

- Cserélje ki a nagy kopásnak kitett alkatrészeket, például a pengéket, a szűrőket és a csapágyakat

- Szerkezeti elemek vizsgálata kifáradás vagy repedés szempontjából

- A vágási hatékonyság helyreállításához ellenőrizze újra a gép kalibrálását

- Tekintse át a működési naplókat az ismétlődő problémák azonosítása érdekében

Gyakori műanyag granulátor problémák elhárítása

Rendszeres karbantartás mellett is előfordulhatnak működési problémák. A korai diagnózis megakadályozhatja a kisebb problémák súlyosbodását.

A granulátor nem indul el

- Stabil tápellátás és megfelelő feszültség ellenőrzése

- Biztonsági kapcsolók és reteszek ellenőrzése

- Győződjön meg arról, hogy a vészleállító áramkör teljesen vissza van állítva

Csökkentett teljesítmény vagy áteresztőképesség

- Ellenőrizze a penge élességét és a vágási rést

- Ellenőrizze a szűrőket eltömődés vagy deformáció szempontjából

- Ellenőrizze, hogy a betáplált anyag mérete és az áramlási sebesség konzisztens-e

Inkonzisztens szemcseméret

- Ellenőrizze a pengék és a szűrők egyenetlen kopását

- Ellenőrizze a rotor és az állórész megfelelő illesztését

- A bemeneti anyag konzisztenciájának és szennyeződési szintjének értékelése

Túlzott zaj vagy rezgés

- Csapágyak és rögzítési pontok ellenőrzése

- Ellenőrizze az egyenetlen kopás okozta rotor-kiegyensúlyozatlanságot

- Győződjön meg arról, hogy a gép megfelelően vízszintezett és rögzített

Működési legjobb gyakorlatok a granulátor teljesítményének javítására

A rendszeres karbantartáson túl az üzemeltetési fegyelem is fontos szerepet játszik a hosszú távú teljesítményben.

Használjon alkalmazásnak megfelelő pengéket és szűrőket

Az anyagtípusnak, vastagságának és keménységének megfelelő vágóalkatrészek kiválasztása csökkenti az energiafogyasztást és a kopást.

Stabil etetési folyamat fenntartása

A hirtelen lökések vagy az egyenetlen előtolás növeli a mechanikai igénybevételt és felgyorsítja a penge kopását.

Energiafogyasztási trendek figyelése

A teljesítményfelvétel fokozatos növekedése gyakran a penge kopására, a szita eltömődésére vagy csapágyproblémákra utal, mielőtt látható tünetek jelentkeznének.

Alkalmazzon prediktív karbantartást, ahol lehetséges

Az állapotfelügyelet, a rezgéselemzés és a hőmérsékletkövetés segít a hibák korai azonosításában és a nem tervezett állásidő csökkentésében.

Amikor a karbantartás önmagában már nem elegendő

A karbantartás meghosszabbíthatja az élettartamot, de nem kompenzálhatja a végtelenségig a kapacitáskorlátozásokat, a szerkezeti kifáradást vagy a változó termelési követelményeket.

Ha egy újrahasznosító üzem a következőket tapasztalja:

- Tartós áteresztőképesség-csökkenés

- Fokozott rezgés az ismételt javítások ellenére

- A biztonságot vagy megbízhatóságot befolyásoló szerkezeti kopás

itt lehet az ideje az értékelésnek berendezéscsere vagy rendszerfrissítés.

Az új megoldásokat értékelő létesítmények számára itt tekintheti meg ipari műanyag granulátorainkat:

https://www.energycle.com/plastic-granulators/

(Egyetlen referenciaérték az értékeléshez; a karbantartási útmutató továbbra is berendezésfüggetlen marad.)

Következtetés

A műanyag granulátor karbantartása nem pusztán egy ellenőrzőlista – ez egy működési stratégia, amely közvetlenül befolyásolja az újrahasznosító üzemek termelékenységét, biztonságát és költségellenőrzését. A megelőző karbantartás, a strukturált hibaelhárítás és a fegyelmezett működés kombinálásával az újrahasznosítók megbízhatóbb teljesítményt és hosszabb berendezés-élettartamot érhetnek el.

Egyértelmű elkülönülés a operatív iránymutatás és felszerelés kiválasztása jobb döntéshozatalt biztosít az újrahasznosítási folyamat minden szakaszában.

Gyakran Ismételt Kérdések (GYIK)

Milyen gyakran kell szervizelni a granulátor pengéit?

A szervizelési intervallumok az anyag kopásállóságától, a szennyeződés mértékétől és az üzemórák számától függenek. Ipari újrahasznosítási környezetben a 100–300 óránkénti ellenőrzés gyakori.

Alkalmasak-e az utángyártott alkatrészek újrahasznosításra?

Bár az utángyártott alkatrészek rövid távon csökkenthetik a költségeket, a kompatibilitás és a tartósság változhat. A nem megfelelő alkatrészek gyakran gyorsabb kopáshoz és instabil működéshez vezetnek.

Hogyan kell a gépkezelőket betanítani a napi karbantartásra?

Az üzemeltetőknek egy dokumentált ellenőrzőlistát kell követniük, amely kiterjed a tisztításra, az ellenőrzésre és a biztonsági ellenőrzésre. A gyakorlati képzés és felügyelet elengedhetetlen a következetességhez.

Mit kell tenni hirtelen meghibásodás esetén?

Biztonságosan állítsa le a gépet, válassza le az áramellátást, és szisztematikusan diagnosztizálja a problémát. Az ismétlődő hibák általában mélyebb mechanikai vagy működési problémákra utalnak.

A miénk műanyag fólia csavarprés A (préselő/sűrítő) rendszereket elsősorban Európára és Észak-Amerikára pozícionálják, ahol az újrahasznosítók közös valósággal szembesülnek: magasabb munkaerőköltségek, szigorúbb minőségi követelmények és emelkedő energiaárak. Ezekben a régiókban a vásárlók jellemzően azokat a berendezéseket részesítik előnyben, amelyek a következőket tudják nyújtani:

- Stabil nedvességcsökkentés mosott film esetén (az extrudálás stabilitásának és a pellet minőségének javítása érdekében)

- Alacsonyabb üzemeltetési költségek hatékony víztelenítés és hőhasznosítás révén

- Állandó áteresztőképesség minimális kezelői beavatkozással

- Megbízható teljesítmény kihívást jelentő alapanyagok esetén (nyomtatott film, vegyes film, nedves vagy szennyezett film)

Európa (EU/Egyesült Királyság): A kereslet a legerősebb azokban az országokban, ahol fejlett az újrahasznosítási infrastruktúra és erősek a csomagolás-újrahasznosítási célok – különösen Németországban, Olaszországban, Franciaországban, Spanyolországban, Hollandiában, Lengyelországban és az Egyesült Királyságban. Ezek a piacok gyakran szigorúbb szennyeződés- és nedvességtartalom-ellenőrzést igényelnek a pelletminőségi elvárások teljesítése érdekében.

Észak-Amerika (USA/Kanada): Sok üzem bővíti kapacitását, hogy több fogyasztói utángyártott fóliát és kereskedelmi/ipari fóliát dolgozhasson fel. A közös prioritások közé tartozik az automatizálás, az üzemidő és a tonnánkénti energiafelhasználás csökkentése, miközben a nagyobb értékű alkalmazásokhoz állandó pelletminőséget biztosítanak.

Mi az a műanyag fólia csavaros présrendszer (prés/sűrítő)?

A műanyag fólia csavaros présrendszer egy mechanikus víztelenítés + sűrítő fokozat egy fóliamosó vonal után használják. Eltávolítja a szabad vizet a mosott fóliából a nyomó- és nyíróerő, nedves, bolyhos fóliát alakítva át forró, tömörített, alacsony nedvességtartalmú kimenet amely megbízhatóbban adagolható egy extruderbe és pelletizálóba.

Egy tipikus fóliagyártó soron a csigás prés a következők után helyezkedik el:

válogatás → aprítás → mosás → (súrlódásos/úsztatós öblítés) → mechanikus víztelenítés → csigás prés (prés) → extrudálás → pelletizálás

Az alapvető centrifugákkal vagy egyszerű préshengerekkel összehasonlítva egy jól megtervezett csavaros prés a következőket nyújtja:

- Alacsonyabb és stabilabb nedvességtartalom

- Forró, tömörített kimenet (tömörített film)

- Csökkentett légzárvány extrudálás előtt

- Jobb vonalstabilitás valós alapanyag-variációk mellett

Miért befolyásolja közvetlenül a nedvességszabályozás a költségeket és a pellet minőségét?

A nedvesség nem csak “víz”. A fólia újrahasznosítása során a nedvességgel kapcsolatos problémák gyakran a következőkkel járnak együtt:

- mosószermaradvány, finom szennyeződések és szerves nyomok

- tinta illékony anyagok (nyomtatott film)

- egyenetlen szárítás a fólia vastagságának változása miatt

- víz csapdába esve a redőkben és a többrétegű szerkezetekben

Ha a nedvesség instabil, az extrudernek meg kell küzdenie vele. Az eredmény minden fóliaújrahasznosító számára ismerős:

- buborékok/üregek a pelletekben

- instabil olvadéknyomás

- gyakori szűrőcsere (szennyeződés + gélek)

- alacsonyabb áteresztőképesség vagy kényszerített lassítások

- magasabb energiafogyasztás tonnánként

- több selejt és több kezelői beavatkozás

Egy csavaros prés korábban kezeli a problémát – mielőtt az extruder “szárítóvá” válna.”

Elsődleges vásárlók: Kinek készült ez a rendszer?

Ez a rendszer olyan létesítmények számára készült, amelyeknek a mosott műanyag fóliát stabil, kiváló minőségű alapanyaggá kell alakítaniuk extrudáláshoz és pelletizáláshoz. Tipikus ügyfelek többek között:

1) Műanyag fólia újrahasznosító üzemek (fogyasztás utáni és ipari utáni)

- Operátorok feldolgozása LDPE/LLDPE fólia, stretchfólia, csomagolófólia, bevásárlótáskák, mezőgazdasági fólia és vegyes rugalmas műanyagok

- Teljes sort futtató üzemek: válogatás → aprítás → mosás → víztelenítés/préselés → extrudálás → pelletizálás

2) Pelletizáló / Granuláló létesítmények

- A termelők az alapvető víztelenítésről a jobb nedvességszabályozásra váltanak a jobb olvadékstabilitás érdekében

- Növények, amelyek célja nagyobb pellet állag, kevesebb buborék/pórus és csökkentett szag maradék nedvesség és illékony anyagok okozta

3) Mosóvezeték-integrátorok és EPC/kulcsrakész vezetéképítők

- Mérnökcégek és integrátorok, amelyek komplett fóliaújrahasznosító sorokat szállítanak, és megbízható préselési/tömörítési fokozatra van szükségük a teljes rendszer megtérülésének optimalizálásához.

4) A hulladékgazdálkodási és MRF-üzemeltetők terjeszkednek a fóliaújrahasznosítás területén

- Az üzemeltetők fólia-újrahasznosítási képességet bővítenek, hogy nagyobb értéket nyerjenek ki a rugalmas csomagolási folyamatokból

5) Műanyag-átalakítók és gyártók belső újrahasznosítással

- A gyárak házon belül hasznosítják a fóliahulladékot, és igyekeznek csökkenteni az ártalmatlanítási költségeket, valamint javítani az újrafeldolgozás hatékonyságát.

Tipikus döntéshozók

Európában és Észak-Amerikában a vásárlási döntéseket általában a következők vezérlik:

- Üzemtulajdonosok / Ügyvezető igazgatók (ROI és kapacitás)

- Üzemeltetési vezetők (üzemidő, személyzet, stabilitás)

- Folyamatmérnökök (nedvességtartalom célértékek, pelletminőség, gyártósor-integráció)

- Karbantartási vezetők (szervizelhetőség és kopóalkatrészek)

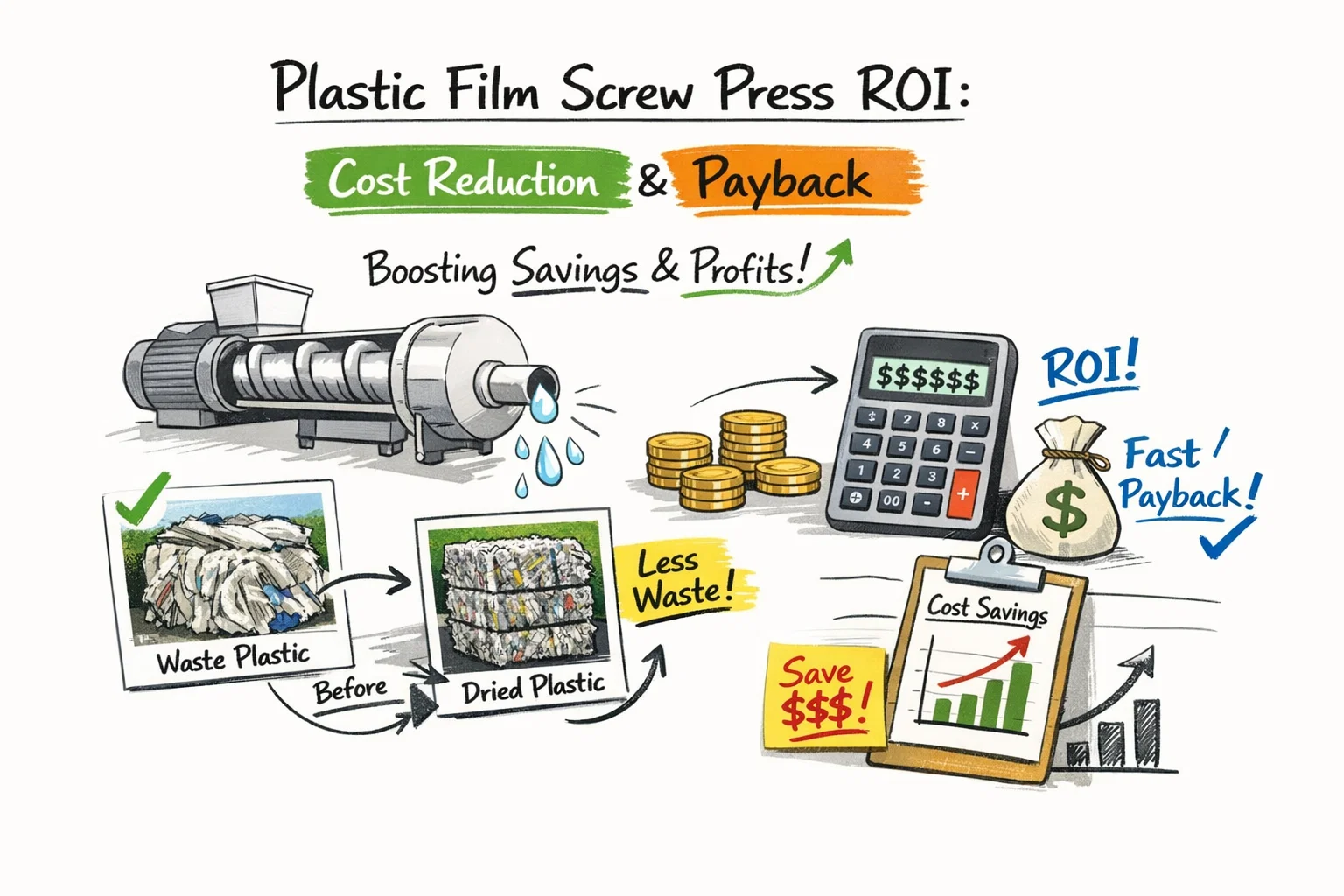

Költségcsökkentés: Ahol a csavaros prés valódi megtérülést biztosít

Amikor a gyárak egy csavaros présrendszert értékelnek, a legfontosabb kérdés nem az, hogy “hogyan működik”, hanem az, hogy hol takarítják meg a pénzt. A valós működés során a megtakarítások jellemzően öt területről származnak:

1) Nagyobb átviteli sebesség és kevesebb lassulás

A nedves fólia egyenetlenül viselkedik, és túlterhelheti az adagolókat, áthidalódást okozhat, vagy arra kényszerítheti az extrudert, hogy alacsonyabb sebességgel működjön. Egy csavaros prés kimeneti jelet ad ki. sűrű, meleg, egyenletes anyag, ami javítja az adagolást és stabilizálja az extrudálást.

Gyakorlati hatás:

- stabilabb olvadéknyomás

- kevesebb vészmegállás

- jobb műszakonkénti futási idő

- könnyebb fenntartani a célzott kimenetet

2) Alacsonyabb energiafelhasználás tonnánként

Ha nedvesség jut az extruderbe, az energiát a következőkre fordítja:

- párolgó víz

- az olvadék instabilitásának kompenzálása

- a vákuumrendszerek keményebb (és hosszabb) működtetése

A víz mechanikus eltávolításával (ami általában olcsóbb, mint a termikus eltávolítás) csökkenthető az energiaterhelés a vízfolyás alján.

Ami javítja:

- alacsonyabb kWh/tonna extrudáláshoz

- kevesebb hősokk és kevesebb hőmérséklet-ingadozás

- csökkent fűtési igény a melegebb, sűrített alapanyag miatt

3) Alacsonyabb munkaerőköltségek a beavatkozások csökkentésével

Sok fóliagyártó sor a kezelői szakértelemre támaszkodik a “változékonyság leküzdésében”. A csavaros prés magát a változékonyságot csökkenti.

Ahol a munkaerő csökken:

- kevesebb beállítási lehetőség az adagolók és az extruder beállításaiban

- kevesebb leállás tisztítás és hibaelhárítás miatt

- kevesebb időt kell a nedves, bolyhos fólia kezelésével tölteni (kézi duguláselhárítás, hidak tisztítása stb.)

4) Jobb pelletminőség (magasabb eladási ár vagy szélesebb körű vásárlói hozzáférés)

A nedvesség és az illékony anyagok főként hozzájárulnak a következőkhöz:

- buborékok a pelletekben

- szag- és gőzzel kapcsolatos hibák

- rossz felületkezelés

- instabil MFI viselkedés a downstream feldolgozás során

A jobb nedvességszabályozás lehetővé teszi:

- egységesebb pellet megjelenés

- kevesebb vásárlói panasz/visszaküldés

- hozzáférés a nagyobb értékű alkalmazásokhoz (az alapanyagtól és a teljes gyártósor kialakításától függően)

5) Csökkentett selejt, állásidő és karbantartási stressz

Az instabil nedves etetés gyakran fokozza:

- képernyőcsomag betöltése és változási gyakorisága

- szennyeződés átvitele

- csavarok, fűtőtestek és a downstream alkatrészek kopása

- “Rejtett állásidő” az állandó mikromegállások és újraindítási ciklusok miatt

A stabil, tömörített adagolás csökkenti az üzemi stresszt a teljes gyártósoron.

ROI elemzés: Hogyan számítható ki a megtérülés egy fóliaújrahasznosító üzemben?

Egy egyszerű és praktikus ROI-modell négy mérhető elemet tartalmaz:

- Többlettermelés (tonna/év) a jobb üzemidőnek és a stabil átviteli sebességnek köszönhetően

- Energiamegtakarítás (kWh/tonna vagy $/tonna) az alacsonyabb szárítási terhelésnek és a stabil extrudálásnak köszönhetően

- Munkaerő-megtakarítás ($/év) a kevesebb beavatkozástól és a kevesebb leállástól

- Minőségjavítás ($/tonna) ha a jobb minőségű pelletek jobb árat érnek el, vagy szélesebb körű vásárlói elfogadottságot érnek el

ROI képlet (egyszerűsített)

Éves haszon = (Plusz tonna × Haszonkulcs tonnánként) + Energiamegtakarítás + Munkaerő-megtakarítás + Minőségjavítás

Megtérülési idő = Rendszerberuházás / Éves haszon

Megjegyzés: A “tonnánkénti haszonkulcsnak” a tényleges haszonkulcsnak (eladási ár mínusz a változó költségek) kell lennie, nem pedig a bevételnek.

Példa ROI-forgatókönyvre (szemléltető)

Hogy a matek világos legyen, itt egy szemléltető példa (a számok növényenként és régiónként változnak):

Növényi feltételek:

- Mosott fólia sor, évi 3000–6000 tonna termeléssel

- A jelenlegi nedvességtartalom-ingadozások gyakori lassulást és minőségi problémákat okoznak

Konzervatív javulási feltételezések a csavaros prés korszerűsítése után:

- +8% effektív üzemidő/áteresztőképesség javulás

- -10% extrudálási energiafogyasztás tonnánként

- -1 operátori óra/nap beavatkozási költségcsökkentés (vagy azzal egyenértékű költségcsökkentés)

- csökkentett selejt és újrafeldolgozás

Még konzervatív feltételezések mellett is sok üzem a következők által vezérelt megtérülést látja:

- több eladható termelés (tonna)

- kevesebb leállás

- alacsonyabb tonnánkénti teljes üzemeltetési költség

Ha szeretnéd, építhetünk egy egyéni ROI-lap a tényleges számok (kapacitás, kWh díjszabás, munkadíj és selejtarány) használatával, hogy a megtérülési becslés megegyezzen a telephely célpiacával.

A vevők által kért legfontosabb teljesítménycélok

Amikor az EU-ban/Egyesült Királyságban és Észak-Amerikában a vásárlók csavaros présrendszereket értékelnek, általában a következőket kérdezik:

- Nedvességtartalom (nem csak átlagos nedvességtartalom)

- Áteresztőképesség stabilitása vegyes fólia és nyomtatott fólia alatt

- Kopóalkatrészek ára és csereintervallumai

- Könnyű tisztítás és karbantartás

- Integrációs kompatibilitás a meglévő mosó- és extrudálósorokkal

- Automatizálási funkciók (terhelésvezérlés, nyomatékvédelem, riasztási logika)

Hogyan integrálható a rendszer egy mosó- és pelletizáló sorba?

Egy csavaros présrendszer akkor a leghatékonyabb, ha stabil áramlási rendszer részeként van integrálva:

- Stabil takarmányozás a mosókötélről (folyamatos mosás és mechanikus víztelenítés a folyásiránnyal szemben)

- Csavaros prés víztelenítés + sűrítés (mechanikai vízeltávolítás és tömörítés)

- Szabályozott kisülés (sűrű, meleg kimenet közvetlenül az extruder adagolórendszerébe)

- Olvadékminőségre optimalizált extrudálás, nem kényszerül szárítóként működni

Sok fejlesztés során a csavaros prés válik azzá a “stabilizátorrá”, amely lehetővé teszi az extruder számára, hogy közelebb járjon a tervezett kapacitásához.

Gyakori kérdések (GYIK)

1. kérdés: A csavaros prés képes-e nyomtatott és vegyes fóliát kezelni?

Igen. A nyomtatott és a kevert fólia jellemzően több illékony anyagot és változatosságot tartalmaz. A csavarprés a nedvesség és az adagolási sűrűség stabilizálásával segít, ami csökkenti a folyamat későbbi sokkjait.

2. kérdés: Helyettesít egy szárítógépet?

Sok fóliagyártó gyártósoron a csavaros prés csökkenti vagy leegyszerűsíti szárítási igények. Az, hogy teljesen helyettesíti-e a termikus szárítást, a következőktől függ:

- az extrudáláshoz szükséges nedvességtartalom

- az alapanyag típusa és szennyeződése

- az általános vonaltervezésed

3. kérdés: Nehéz a kezelők számára a használata?

Nem. A legtöbb rendszert egyszerű működésre tervezték, a következőkkel:

- terhelésvezérlés és nyomatékvédelem

- riasztások és reteszek törlése

- stabil kimenet, amely csökkenti a kézi beavatkozást

4. kérdés: Mi a legfontosabb a befektetés megtérülése szempontjából – a nedvességcsökkentés vagy a sűrítés?

Mindkettő számít. A nedvességtartalom csökkentése javítja az olvadék stabilitását, míg a sűrítés javítja az adagolást és az áteresztőképességet. A legjobb megtérülési ráta általában a következők kombinációjából származik:

- stabil nedvességtartalom + stabil adagolási sűrűség + kevesebb megállás

Készen áll a költségek csökkentésére és a pellet stabilitásának javítására?

Ha az üzemed mosott fóliát dolgoz fel, és küzdesz:

- instabil extrudálás

- buborékok/üregek

- nedves takarmányozás utáni leállási idő

- magas üzemeltetési költségek tonnánként

A műanyag fólia csigás présrendszere gyakran az egyik leggyorsabb módja a befektetés megtérülésének javítására, mivel stabilizálja a legdrágább downstream szakaszt – az extrudálást és a pelletizálást.

Kapcsolat az anyagtípussal (LDPE/LLDPE/vegyes fólia), a kapacitáscéllal és az aktuális nedvességtartalom-tartománnyal. Javasoljuk a megfelelő konfigurációt, és segítünk megbecsülni a befektetés megtérülését a helyi áram- és munkaköltségek alapján.

Ez a vásárlóknak szóló útmutató elmagyarázza, hogy mikor nem szabad műanyag zúzót használni, hogyan válasszunk zúzó és aprító között az anyag hossza, a reális kapacitási küszöbértékek alapján, és mely “nagy teherbírású” opciók feleslegesek gyakran.

Ez a cikk az újrahasznosítási szakemberek számára készült, és segít elkerülni a költséges hibákat, valamint kiválasztani a megfelelő méretcsökkentési megoldást az újrahasznosító sorához.